微沟槽热管旋压成形及其传热性能研究

2017-07-31王焰磊,宋喜茜,祝焱等

!!!

微沟槽热管旋压成形及其传热性能研究

王焰磊,宋喜茜,祝焱,蒋琳,朱红关,展光辉

(广东龙丰精密铜管有限公司,广东珠海519045)

对管内微沟槽高速充液旋压成形工艺和传热性能进行了实验研究,研究了加工工艺参数包括拉管速度和旋压钢球数量对微沟槽成形的影响,并测试微沟槽热管的启动性能和极限功率等。同时分析了沟槽横截表面形貌。实验研究表明,随着拉管速度越大,微沟槽槽高逐渐减小;旋压球数量越多,沟槽质量更好;微沟槽热管的启动性能和均温性能良好。关键词:微沟槽;工艺参数;传热;旋压成形

电子器件不断地向高性能化、高功率化、微型化发展,正面临着热流密度越来越高,散热空间越来越小。高热流密度电子器件的冷却问题成为当前电子产品首要克服的关键问题[1]。传统的风冷的散热方法已不能满足需要,为了解决高热流密度电子器件热控制问题,诸多散热技术被提出,如热管,毛细泵热管,微通道散热器等[2]。其中热管应用广泛,吸液芯结构是热管重要部件,微沟槽热管是管内壁旋压成形的,质量轻,没有接触热阻,能满足电子系统的微型化的发展要求。

目前微沟槽热管加工方法有:机械加工、化学刻蚀、真空镀膜、电火花加工等,但上述加工技术加工效率低和制造成本高等缺点[3-6]。如何在铜管内表面加工出具有高深宽比的微沟槽成为改善热管传热性能的技术难题[7]。汤勇[8]等提出了内螺纹铜管充液旋压的加工方法,欧栋生[9]采用高速充液旋压-多级拉拔复合成形方法加工出了质量稳定的微型直齿沟槽铜管,获取了深宽比大微沟槽。在此基础上,本文研究微沟槽热管高速充液旋压成形机理和铜管速度、旋压球数量等工艺参数对沟槽槽高成形的影响,并分析了槽横截面的表面形貌。同时通过搭建的热管测试平台,测试了微沟槽热管的传热性能。

1 成形装置及传热实验

1.1 成形装置及过程

微沟槽的旋压成形过程是在专用轧机上实现的,图1是微沟槽液旋压成形实验装置。在加工过程中,将紫铜光管放置于轧机导轨上,铜管的一端在拉拔力F作用下向前运动;套圈在电机的带动下做高速旋转,其内的旋压钢球绕铜管滚动,多齿芯头分布于铜管内部,在钢球和芯头共同挤压作用下,铜管内表面产生局部塑性变形,最终成形深宽比较大的微沟槽。图1(b)为旋压装置实物图。

图1 微沟槽热管的成形装置

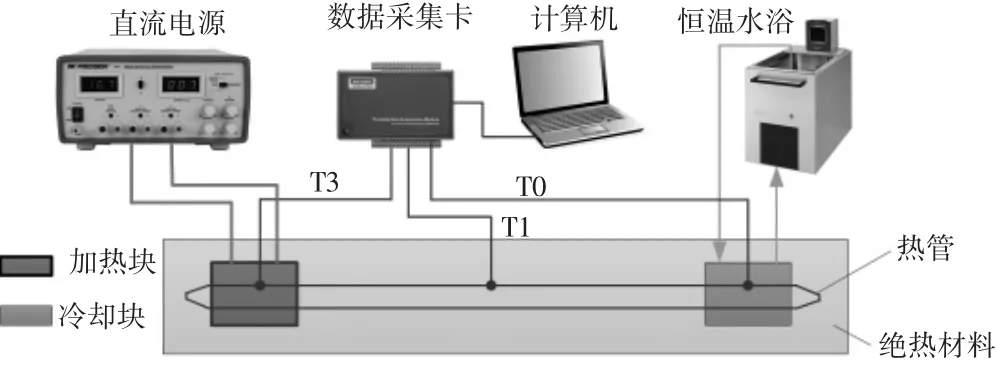

1.2 微细沟槽热管传热性能测试系统

热管传热性能测试试验装置主要有:蒸发段、冷凝段、绝热段、数据采集系统以及计算机。图2为热管传热性能测试系统,在热管蒸发段,通过加热棒加热,并且可以通过调压器调节加热棒的功率;在热管冷凝段,通过冷却水循环回路冷却,并由恒温水箱来控制循环水的温度。为避免散热损失,在热管绝热段外表面包裹了一层保温棉。在蒸发段、绝热段和冷凝段均各设温度测试点,并由数据采集卡采集各点温度,并上传于PC机对温度信号进行数据处理。热管工质为丙酮。热管长度300 mm,蒸发段长度大约为82 mm,冷凝段长度大约82 mm,其余部分是绝热段的长度。试验中恒温水浴就是保持水温50±0.5°C,试验分别测试了五种加热功率下温度响应工况。

图2 热管传热性能测试装置

2 工艺参数对微细沟槽管槽深的影响

管坯外径为8 mm,壁厚为0.45 mm,通过沟槽管成形过程实验,研究拉管速度和滚珠数量对微细沟槽铜管槽深的影响,并分析了微型沟槽铜管的槽道截面形貌。

2.1 工艺参数对成形的影响

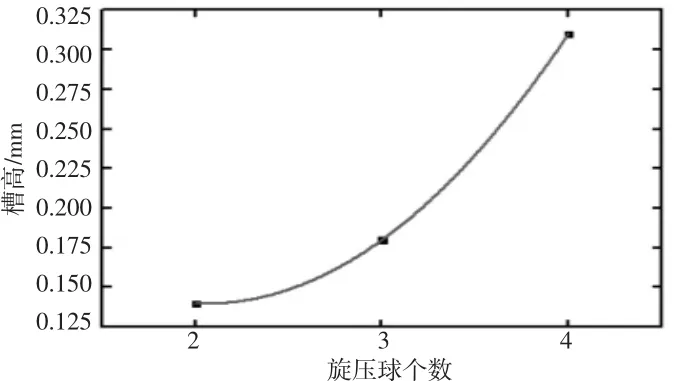

图3为微型沟槽管的槽高和拉管速度的关系曲线图,随着拉管速度的增大,微型沟槽管的槽深逐渐减小。当铜管速度小时,加工出槽高较大,但是存在生产率较低问题;当铜管速度大时,沟槽高度小较小,导致沟槽质量较差,磨损特别大等缺点。图4为滚珠数量对槽高的影响。研究表明沟槽高度随着旋压球数量增加而逐渐增大。沟槽质量随着旋压球数量越多而更好。但因铜管外径较小,旋压球数量应适当选择。

图3 微沟槽槽高和拉管速度的关系曲线图(旋压球4个)

图4 滚珠数量对沟槽槽高的影响

2.2 微沟槽横截面形貌分析

图5和6是沟槽横截面表面形貌图。由图5可知旋压球数量为4时得到微沟槽深度和宽度较大,旋压球数量为3时得到微沟槽深度和宽度较小。研究表明,在铜管速度保持不变时,在单位时间相同情况下,铜管壁的挤压作用随着滚珠数量减小而减小,另外作用的对称性也随着滚珠数量的减小而降低,最终导致内壁微沟槽的深度变小。

图5 V=45 cm/min和n=4的沟槽表面形貌

图6 v=45cm/min和n=3的沟槽表面形貌

3 微沟槽管传热性能研究

通过旋压成形后的微型沟槽管,通过清洗、焊接、漏检、抽真空除气、工质提纯和充装以及热管检验等,成形的为圆直热管。实验热管选用的工质为丙酮。测试微沟槽热管的参数为:外径为8 mm,槽深0.3 mm,长度300 mm.沟槽数60.其中热管的蒸发段长度大约为82 mm,冷凝段长度大约82 mm,其余部分是绝热段的长度。图7为冷却段、加热段和绝热段的温度随时间的响应曲线图。试验分别测试了功率为10 W、20 W、30 W、40 W、50 W功能下的温度响应曲线。在小于10 W的加热功率时,微沟槽热管的蒸发段和绝热段温差很小,表面热管基本工作正常。从图7实验表明,在不用加热功率下,热管只需很短的时间就可达到很高的工作温度,表面热管具有快速热响应能力;热管启动性能良好;加热段和冷却段的温度变化保持在3℃范围内,热管均温性能良好;热管极限功能大致50 W.

图7 热管温度响应曲线图

4 结论

本文通过了对微沟槽旋压成形工艺和微沟槽热管的传热性能实验测试和研究,得出铜管速度越小,微沟槽槽高越大;旋压滚珠数量增加,沟槽高度逐渐增大,旋压球数量越多,沟槽质量更好,但根据工艺要求选择适当的旋压球数量。微沟槽热管蒸发段和绝热段温差很小,短时间热管就可达到很高的工作温度,其具有快速热响应能力和良好的启动性能,加热段和冷却段的温度变化保持在3℃范围内,热管均温性能良好。

[1]Cheng J,Wang G,Zhang Y,et al.Enhancement of capillary and thermal performance of grooved copper heat pipe by gra dient wettability surface[J].International Journal of Heat& Mass Transfer,2017(107):586-591.

[2]Nishikawara M,Nagano H.Optimization of wick shape in a loop heat pipe for high heat transfer[J].International Journal of Heat&Mass Transfer,2017(104):1083-1089.

[3]Cai Q,Chen B C,Tsai C,et al.Development of Silicon Based Heat Spreader for High Power Electronic Devices[C]// ASME 2009 Second International Conference on Micro/ Nanoscale Heat and Mass Transfer.2009:443-448.

[4]Chaudhry H N,Hughes B R,Ghani S A.A review of heat pipe systems for heat recovery and renewable energy applica tions[J].Renewable&Sustainable Energy Reviews,2012,16(4):2249-2259.

[5]Liu G X,Zhang Y J,Jiang S Z,et al.Investigation of pulse electrochemical sawing machining of micro-inner annular groove on metallic tube[J].International Journal of Machine Tools&Manufacture,2016(102):22–34.

[6]Kang S W,Huang D.Fabrication of star grooves and rhom bus grooves micro heat pipe[J].Journal of Micromechanics& Microengineering,2002,12(5):525.

[7]Ivanova M,Lai A,Gillot C,et al.Design,fabrication and test of silicon heat pipes with radial microcapillary grooves[C] //Thermal and Thermomechanical Phenomena in Electronics Systems,2006.ITHERM'06.The Tenth Intersociety Confer ence on.IEEE Xplore,2006:545-551.

[8]Tang Y,Chi Y,Chen J C,et al.Experimental study of oilfilled high-speed spin forming micro-groove fin-inside tubes [J].International Journal of Machine Tools&Manufacture,2007,47(7):1059-1068.

[9]欧栋生,汤勇,万珍平,等.微型直齿沟槽铜管充液旋压-多级拉拔复合成形[J].华南理工大学学报(自然科学版),2010,38(12):14-19.

Research on Spinning Process and Heat Transfer Performance of Micro Grooved Heat Pipe

WANG Yan-lei,SONG Xi-qian,ZHU Yan,JIANG Lin,ZHU Hong-guan,ZHAN Guang-hui

(Guangdong Long Feng Precision Copper Tube Co.,Ltd.,Zhuhai Guangdong 519045,China)

Experimental study on the forming process via high-speed oil-filled spinning and heat transfer performance of micro grooved heat pipe were studied.The effect of process parameters including drawing speed and the ball number on micro groove structures was discussed.The starting performance and power limit of the heat pipe were also tested by experiment.Moreover,the surface morphology of the cross section was analyzed.The results indicate that the height of micro groove decreases gradually with the increase of drawing speed;the more the ball number,the better the quality of the groove;the heat pipe has better starting performance and the temperature uniformity.

micro groove;process parameters;heat transfer;spinning

TG356.5

A

1672-545X(2017)06-0078-03

2017-03-27

广东省省级科技研计划资金项目(2016B090918096)

王焰磊(1966-),男,河南辉县人,本科,工程师,主要从事精密铜管加工技术研究及新品开发。