重钢2500 m3高炉炉渣流动性的实验研究

2017-07-18黎均红宋明明张晓林

黎均红,柳 浩,宋明明,张晓林

(1.重庆钢铁股份有限公司,重庆 401220; 2.重庆科技学院,重庆 401331)

重钢2500 m3高炉炉渣流动性的实验研究

黎均红1,柳 浩2,宋明明1,张晓林1

(1.重庆钢铁股份有限公司,重庆 401220; 2.重庆科技学院,重庆 401331)

以重钢2500 m3高炉实际炉渣为基础,实验研究了MgO、Al2O3和R2对炉渣流动性能的影响。结果表明,炉渣中MgO含量的增加可以降低炉渣的粘度,但粘度的变化相比于其它两个因素的影响较小;Al2O3含量对粘度的影响呈现先升高后降低的趋势,分界点为16%;R2的提高有利于降低炉渣的粘度,但当R2超过1.35以后,降低趋势变得平缓。

高炉;炉渣;流动性能

1 引言

随着重钢澳超特粉、巴西粗粉、PB澳粉等矿粉使用量的增多,高炉入炉矿石品位提高的同时,炉渣中Al2O3含量也随之增加,高炉炉渣出现粘度大、流动性差等现象,导致炉渣冶金性能下降,对高炉生产造成了一定的影响,特别是对高炉初始煤气分布、炉身中下部软熔带造成影响。为此,需要对重钢高炉炉渣流动性能进行研究,考察各影响因素,以期采取针对性措施确保高炉稳定顺行。

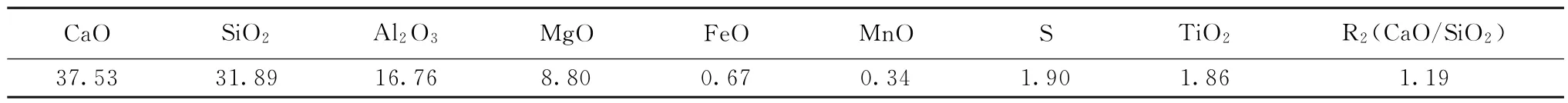

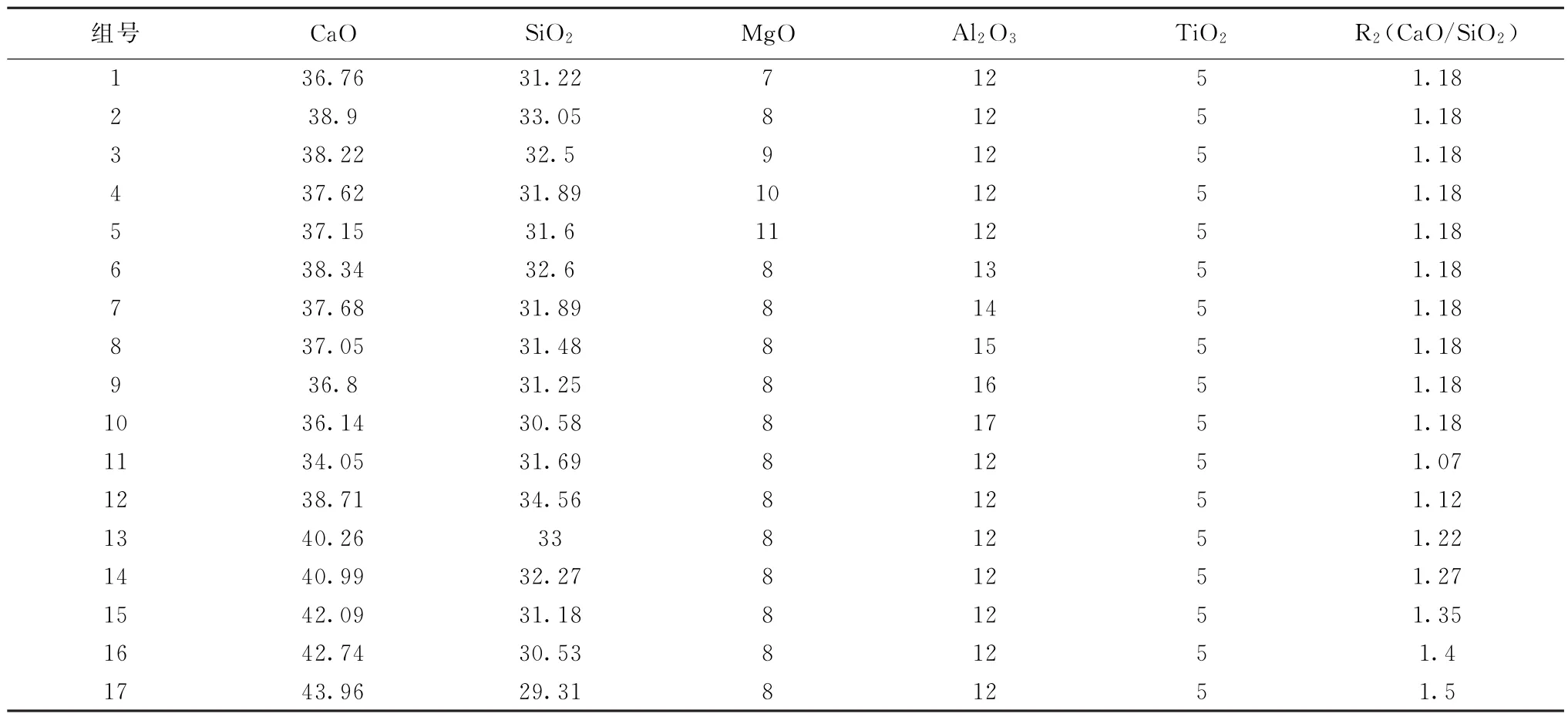

2 粘度实验方案及过程

在实验室条件下,通过外配分析纯试剂的形式,考察了高炉炉渣中MgO、Al2O3和R2对其流动性能的影响。分别研究MgO含量在7%~11%范围内变化时,Al2O3含量在12%~17%范围内变化时,炉渣R2(CaO/SiO2)在1.07~1.50范围内变化时对高炉渣粘度的影响。当考察某一因素时,其余两个因素固定在现场渣的平均水平保持不变。实验中所用炉渣是以现场渣(见表1)为基础配加一定的化学试剂来实现成分变化,这样便可准确找出粘度和熔化性温度与高炉炉渣化学成分的关系,实验中也包含了所有微量元素的影响。具体的实验方案见表2所示。

实验过程中采用旋转测粘度的方法进行测量,在氩气保护气氛下进行,其中氩气流量控制为1.5 L/min恒定不变;测试所用坩埚为钼坩埚,坩埚尺寸为:直径为50 mm,高度为100 mm;钼测头的尺寸为:直径为12 mm,高度为20 mm,测头浸入熔渣液面以下5 mm;每次实验更换一次测头,并进行校正。

表1 重钢2500 m3高炉炉渣的化学成分(质量分数,%)

表2 炉渣性能研究实验方案(质量分数,%)

3 实验结果及分析

3.1 定点粘度

3.1.1 MgO含量的影响

当炉渣R2=1.18,TiO2=5%,Al2O3=12%时,MgO含量从7%升高至11%时,炉渣粘度随Mg O含量的变化情况见图1所示。将实验结果的数据进行了回归计算得知,在实验条件下,随着炉渣Mg O含量的增加,炉渣粘度逐渐减小,炉渣Mg O含量每增加1%,粘度降低约0.2~1.5泊。从图1中可以看出,在温度相同的情况下,炉渣粘度随着MgO含量的增加而呈现下降的趋势,可一定程度改善炉渣的流动性。当温度大于1450℃时,炉渣粘度随Mg O含量的升高,其降低的趋势变缓;当温度低于1450℃时,粘度降低趋势较为明显。主要是因为MgO是碱性氧化物,可提供自由氧离子,也可解体熔渣中的硅氧复合阴离子,使得NBO/Si数增加,降低聚合度,从而降低炉渣的粘度,改善炉渣的流动性。同时,随着Mg O含量的升高,使得炉渣中低熔点的含MgO的矿物也增多,如钙镁橄榄石(Ca O· Mg O·SiO2)、镁蔷薇辉石(3CaO·Mg O· 2SiO2)等[2]。

图1 粘度随MgO含量的变化情况

3.1.2 Al2O3含量的影响

当R2=1.18,TiO2=5%,Mg O=12%时, Al2O3含量从12%升高至18%时,炉渣粘度随Al2O3含量增加的变化情况见图2所示。同时,将实验结果的数据进行了回归计算得知,在实验条件下,随着炉渣Al2O3含量的增加,炉渣粘度逐渐增加,超过16%后逐渐降低。在16%之前,炉渣Al2O3含量每增加1%,粘度增加约0.2~1.2泊。从图中可以看出,随着Al2O3含量的增加,炉渣粘度呈现先增大后减小的趋势,当温度为1500℃时,粘度的变化趋势较为平缓,当温度低于1500℃后,粘度的变化趋势完全一致;当Al2O3含量低于16%时,粘度随Al2O3含量的增加而升高,之后随着Al2O3含量的进一步升高而降低。

在熔渣中,Al与其周围的O相结合时可以存在两种配位形式,一种呈四配位,Al3+代替部分的Si进入络阴离子,起网络形成子的作用;另一种是Al3+可以呈六配位存在于硅氧骨干之外,起着类似Mg2+、Fe2+等阳离子的作用,在结构中充当网络修饰子,因此,Al2O3是一种两性氧化物,在熔渣中它既是网络形成子的酸性氧化物,又是网络修饰子的碱性氧化物。在本实验中,随着Al2O3含量的增加,炉渣粘度呈现上升的趋势,这说明在实验熔渣中Al2O3表现为网络形成子的酸性氧化物行为,使得炉渣的聚合度增加,粘度升高。

图2 粘度随Al2O3含量的变化情况

3.1.3 R2的影响

当TiO2=5%,Mg O=8%,Al2O3=12%时, R2从1.07升高至1.27时,炉渣粘度随R2的变化情况见图3所示。同时,将实验结果的数据进行了回归计算得知,在实验条件下,随着炉渣R2的增加,炉渣粘度逐渐降低,炉渣碱度每增加0.01,粘度降低约0.2泊。从图中可以看出,随着炉渣碱度的增大,炉渣粘度呈现减小的趋势,当碱度低于1.35时,减小趋势非常明显,之后趋于平缓;当温度低于1450℃时,碱度变化对炉渣粘度的影响较大。

随着碱度的增加,CaO的分解向熔渣中提供更多的自由氧离子(O2-),这些自由氧离子与桥氧(O0)相互作用,破坏了炉渣的网络结构,导致炉渣粘度的降低。随着碱度的进一步升高,由于只有相对少量的复杂网络结构可以与之作用,使得向熔渣中提供的自由氧离子数目将会过量,不再会进一步解聚炉渣的网络结构,从而对炉渣粘度的影响减小。

图3 粘度随R2的变化情况

3.2 粘流活化能

3.2.1 MgO含量的影响

实验所求得的粘流活化能随Mg O含量的变化情况见图4。从图中可以看出,随着MgO含量的升高,炉渣的粘流活化能呈现逐渐下降的趋势,且当MgO含量超过9%以后,粘流活化能的下降趋势明显大于之前。由于所测定点粘度均在炉渣熔点以上,炉渣处于完全流动状态,假定温度对粘流活化能的大小没有影响,炉渣粘流活化能的变化主要是由于炉渣结构的变化所引起。随着MgO含量的不断增加,渣中的硅氧络离子不断解聚,粘滞流动单元成为结构简单的质点,尺寸变小,移动时所需的粘流活化能减小,炉渣的粘度相应地降低。这也与定点粘度测试结果得到了很好的相互印证。

图4 炉渣的粘流活化能随Mg O含量的变化情况

3.2.2 Al2O3含量的影响

图5所示为所求得的粘流活化能随Al2O3含量的变化情况。从图中可以看出,随着Al2O3含量的升高,炉渣的粘流活化能呈现先升高后降低的趋势。当Al2O3含量低于14%时,炉渣的粘流活化能随着Al2O3含量的升高逐渐升高;当Al2O3含量高于14%以后,随着Al2O3含量的升高,炉渣的粘流活化能迅速下降;当Al2O3含量进一步升高至15.5%以后,炉渣的粘流活化能逐渐趋于平缓。

图5 炉渣的粘流活化能随Al2O3含量的变化情况

3.2.3 R2的影响

图6所示为所求得的粘流活化能随R2的变化情况。从图中可以看出,随着R2的升高,炉渣的粘流活化能整体上呈现下降的趋势。碱度在1.12升高至1.27的过程中,炉渣的粘流活化能的变化较小[2]。

图6 炉渣的粘流活化能随R2的变化

3.3 熔化性温度

炉渣的熔化温度是炉渣中固相完全消失的温度,但此时熔渣的粘度是比较高的,甚至在相当大的温度范围内还处于半流动状态。为使高炉顺行,应使炉渣熔化后的温度保证炉渣达到自由的流动。这个最低温度称之为熔化性温度,与熔渣的粘度密切相关。

3.3.1 Mg O含量的影响

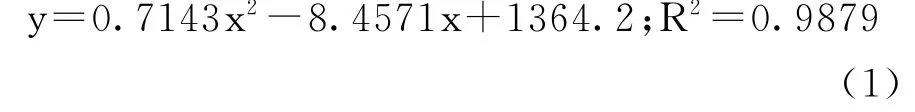

当R2=1.18,TiO2=5%,Al2O3=12%时,不同Mg O含量时的熔化性温度的变化情况见图7。从实验中我们发现,随着温度降低炉渣的粘度逐渐降低,当降低至某一温度时,炉渣的粘度急剧升高,炉渣表现为短渣的特性。当MgO含量从7%增加至11%的过程中,炉渣的熔化性温度逐渐升高,且熔化性温度与MgO含量变化关系满足如下二次函数。

式中:x—炉渣中的MgO含量;

Y—炉渣的熔化性温度。

Mg O含量在7%~11%的范围内变化时,炉渣的熔化性温度变化约为18℃,每增加1%,炉渣的熔化性温度增加4℃。这主要是因为,随着MgO含量的进一步增加,炉渣中诸如尖晶石(Mg O· Al2O3)和方镁石(MgO)等高熔点矿物开始析出。

图7 不同Mg O含量时的粘温曲线及熔化性温度的变化

从实验结果及分析,可以认为重钢高炉渣R2= 1.18,Al2O3=12%,TiO2=5%,MgO含量在7%~ 11%的范围内变化时,炉渣在高温熔融状态下的粘度均在5泊以下,流动性较好,炉渣的熔化性温度变化有18℃左右,从熔化性温度角度看,重钢高炉渣MgO含量应控制在11%以下。

3.3.2 Al2O3含量的影响

当R2=1.17,TiO2=5%,MgO=8%时,不同Al2O3含量时的粘温曲线及熔化性温度的变化情况见图8。从实验中我们发现,随着温度降低炉渣的粘度逐渐降低,当降低至某一温度时,炉渣的粘度急剧升高,炉渣表现为短渣的特性。当Al2O3含量从11%升高至18%的过程中,炉渣的熔化性温度呈现先升高后下降的趋势。炉渣中的(Al O4)5-离子团数量增加,渣中高熔点的复杂化合物也较易形成,相图中尖晶石区域扩大,铝方柱石增加,黄长石区域逐渐缩小,炉渣的熔化性温度升高。

图8 不同Al2O3含量时的粘温曲线及熔化性温度的变化

根据实验结果,在R2=1.17,TiO2=5%,Mg O =8%时,炉渣中Al2O3含量不宜超过16%,此时炉渣的粘度和熔化性均较高,炉渣稳定性较差,一旦炉温出现较大的波动,将造成炉况不顺。但后来增做的Al2O3为17%和18%的结果显示,随着Al2O3的进一步升高,炉渣的粘度呈现下降的趋势。

3.3.3 R2的影响

当Al2O3=12%,TiO2=5%,MgO=8%时,不同R2时的粘温曲线及熔化性温度的变化情况见图9。随着R2的升高,炉渣的熔化性温度呈现不断上升的趋势。

图9 不同Ca O/SiO2时的粘温曲线及熔化性温度的变化

4 结论

(1)重钢高炉炉渣中MgO含量的增加可以降低炉渣的粘度,但粘度的变化相比于Al2O3含量、CaO/SiO2两个因素的影响较小。

(2)从实验情况看,重钢高炉渣Al2O3含量对粘度的影响呈现先升高后降低的趋势,分界点为16%;高炉渣中CaO/SiO2的提高有利于降低炉渣的粘度,但当R2超过1.35以后,降低趋势变缓。

(3)基于重钢现场渣及实验结果看,重钢高炉渣Al2O3控制在12%~15%之间比较合适,MgO控制在7%~11%,但工业生产中要考虑其经济性。

[1] 李仁生,赵仕清,张晓林,等.Mg O对重钢高炉渣冶金性能的影响[J].炼铁,2014,33(6):33-36.

[2] 郭德勇,张 杰,鲁德昌,等.碱度对CaO-SiO2-Al2O3-Mg O-TiO2渣系黏度的影响[J].钢铁,2014,49(10):13 -17.

Experimental Study on Blast Furnace Slag Fluidity in Chongqing Steel

LI Junhong1,LIU Hao2,SONG Mingming1,ZHANG Xiaolin1

(1.Chongqing Iron and Steel Co.Ltd.,Chongqing 401220,China; 2.Chongqing University of Science and Technology,Chongqing 401331,China)

Based on the actual slag of 2500 m3blast furnace in Chongqing steel,the influence of Mg O,Al2O3and R2on the slag flow performance was studied experimentally.The results show that the increase of MgO content in slag can reduce the viscosity of slag,but compared to the other two factors,it had little effect on the viscosity change. The effect of Al2O3content on the viscosity increased first and then decreased,and the cut-off point was 16%.The improvement of R2was beneficial to reduce the viscosity of the slag,but the decreasing trend slowed down when it exceeded 1.35.

blast furnace,slag,flow-ability

TF534.1

A

1001-5108(2017)03-0022-05

黎均红,硕士,高级工程师,主要从事高炉炼铁技术和管理工作。