重型载货汽车导流罩装配工艺方案设计

2017-07-18孙文涛

孙文涛

(陕西重型汽车有限公司,陕西 西安 710200)

重型载货汽车导流罩装配工艺方案设计

孙文涛

(陕西重型汽车有限公司,陕西 西安 710200)

文章主要阐述了重型载货汽车导流罩装配工艺方案的设计开发,对于导流罩在线装配工艺及整车通过性的研究,通过技术改造的实施,实现了流水线装配,满足了生产及安全要求,通过实际验证也达到了设计目标。

载货汽车;导流罩;工艺方案设计

CLC NO.: U466 Document Code: A Article ID: 1671-7988 (2017)11-35-03

引言

随着汽车技术和高速公路的发展,汽车行驶速度日益提高,汽车在行驶时与空气相互作用的空气阻力也越来越显著,他在很大程度上影响汽车的经济性,动力性和稳定性。厢式货车的箱体高于驾驶室,存在高度差和一定的间隙,驾驶室与货箱前部产生了一个剥离,空气阻力系数值因之而增大,,如果在顶部安装一个导流装置,是驾驶室和车厢之间成流线型过度,以引导流过驾驶室上部的气流与箱体上表面“衔接”,是气流延封闭车厢顶盖表面很近的地方流动,从而降低空气阻力系数。

随着国民经济的发展,面对环境方面及油价升高的压力,降低燃油消耗以成为客户选车和整车制造商的考虑的重要因素,这些因素将成为导流罩车辆需求的快速增长。

1 现状简介

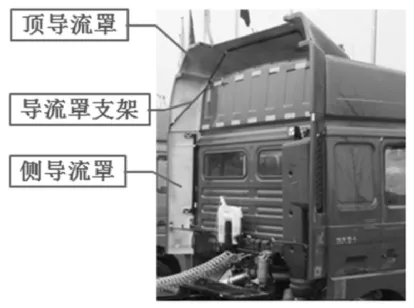

1.1 导流罩是装在载货汽车或牵引汽车驾驶室顶部的空气导流装置,通常安装在驾驶室顶部和后部用于降低整车风阻的装置,主要由顶导流罩、侧导流罩和导流罩支架组成,通过加装导流罩可以提升整车外流场,降低风阻和油耗。

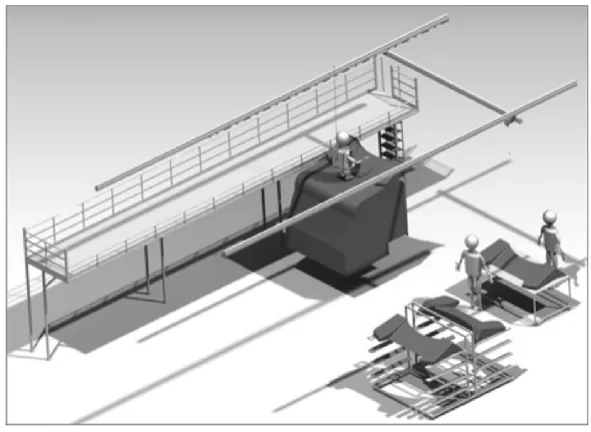

图1 载货汽车导流罩结构简图

由于前些年客户对于导流罩车型需求量不是很大,整车装配完成后导流罩均为下线进行搭装,固定区域,配备3.5m高的装配梯台,员工手工提取导流罩上至驾驶室顶部进行装配主要存在以下几个方面的问题:①带物料上驾驶室顶部,操作过程受零部件尺寸,光线及雨雪天气的影响使得操作安全隐患较大;②生产效率低,装配导流罩约需30Min/台;④导流罩装配区域,现场及物料管理的难度较大;③导流罩重量约25KG,员工拿取不方便,影响装配效率。

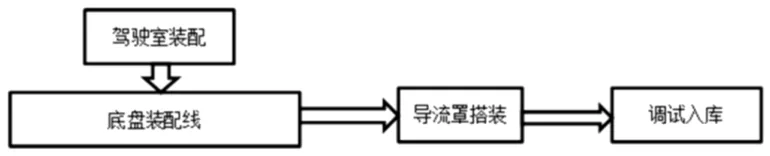

根据上述问题设定方案如下图所示:

图2 原导流罩工艺设计方案

1.2 设定目标

结合行业调研情况,根据该企业装配线体布置形式,自行设计顶导流罩装配工艺方案,目标是实现导流罩装配流水线作业,解决导流罩装配困难、效率低下及装配过程安全隐患问题。

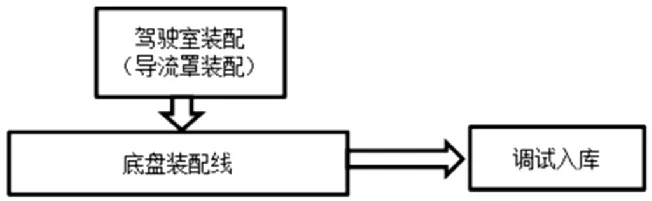

图3 新导流罩工艺设计方案

新方案设计目标有两点,一是驾驶室装配线导流罩的搭装方案,满足驾驶室生产节拍及安全性要求;二是驾驶室搭装底盘后总装线通过性方案设计,满足整车生产要求。

2 具体方案的设计及实施

根据目前驾驶室和总装线装配工艺方案的现状,将导流罩装配工序由整车下线补装工序前移到内饰装配线,实现导流罩的在线装配,同时考虑导流罩装配后整车高度统一升高,必须考虑驾驶室搭装底盘后的通过性,结合这两方面的因素考虑设计以下工艺方案并进行实施。

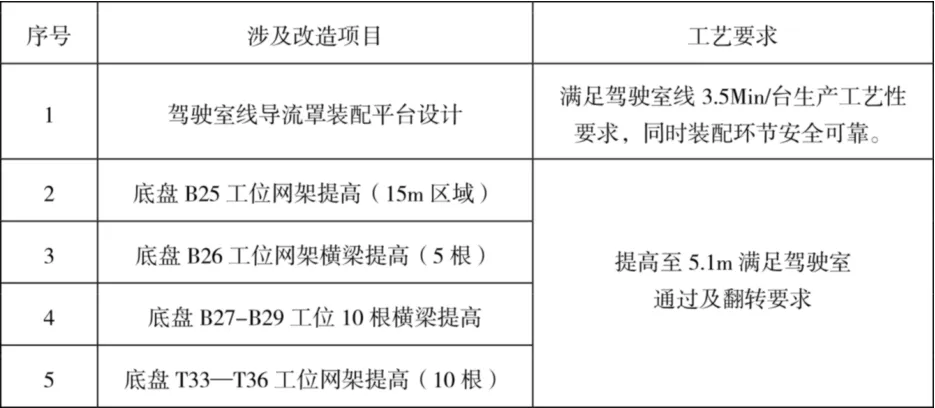

表1 具体改造方案列表

2.1 驾驶室导流罩装配工艺方案设计及实施

通过对于驾驶室装配工序进行调整,选定驾驶室装配线30工位进行技术改造,通过对于上行网架进行改造增加搭装台:平台总体长度:20m;单侧平台宽度:1.65m;平台距地面高度:2.5m;两侧平台之间宽度:2.8m;操作人员上下利用爬梯;承重横梁上移0.4m;导流罩吊装在线体横向导轨KBK和吊具,操作人员A负责吊装导流罩上驾驶室顶部:导轨长度9m,离地高度4.6m;吊具跨度6m,行程9m,离地高度4.5m,吊具沿线体可随动,吊具导轨横向靠电机带动,吊装过程由操作人员用手持遥控器控制;同时操作人员B在平台上工作室增加了安全背心并在平台增加了滑道牵引,以防止人员操作过程中坠落的安全风险。

图4 驾驶室导流罩装配方案改造图示

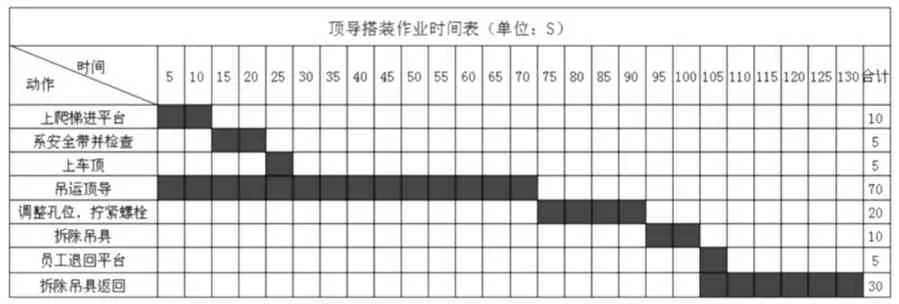

根据操作工艺要求将员工操作工序进行分解:驾驶室到达工位——员工A将顶导装夹到位——员工B从右侧平台到达车顶(安全带提前系好)——员工A与B 配合将顶导放置到位——员工A将吊具回位——员工B拧紧螺栓——员工B返回操作平台。通过实测导流罩搭装过程,完成导流罩搭装实际时间测定为:145S(附表2),实施后的方案可以满足3.5分钟生产节拍。

表2 导流罩装配时间统计表

2.2 底盘装配线通过性改造方案及实施

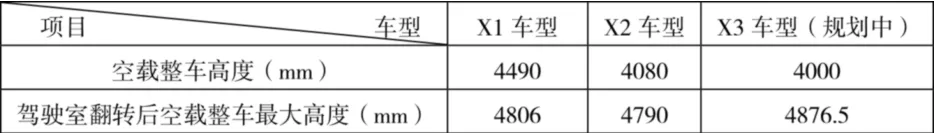

根据该企业目前生产车型及后续产品储备情况,对于整车高度进行分析,驾驶室搭装底盘后没有翻转时最大高度为4094mm,翻转后最大高度为4876.5mm,具体尺寸如下表3:

表3 各车型最大高度统计表

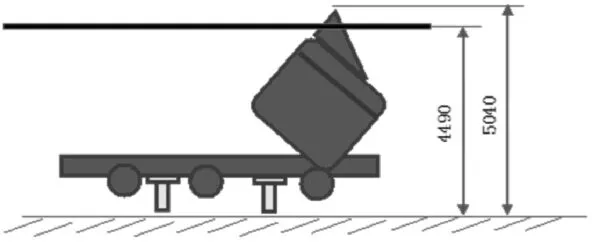

总装线底盘采用小车牵引运转,通过对于车辆轮胎离地距离进行测量,小车支撑后轮胎离地间隙为 180mm,故装配导流罩车型最大通过高度为5040mm,综合考虑通过的安全性及改造的经济性,故确定整车通过最大高度按照5100m进行改造实施。

图5 整车高度示意图

总装线网架抬高后,通过搭装导流罩车型通过性验证,可满足车辆生产要求。

3 效果验证

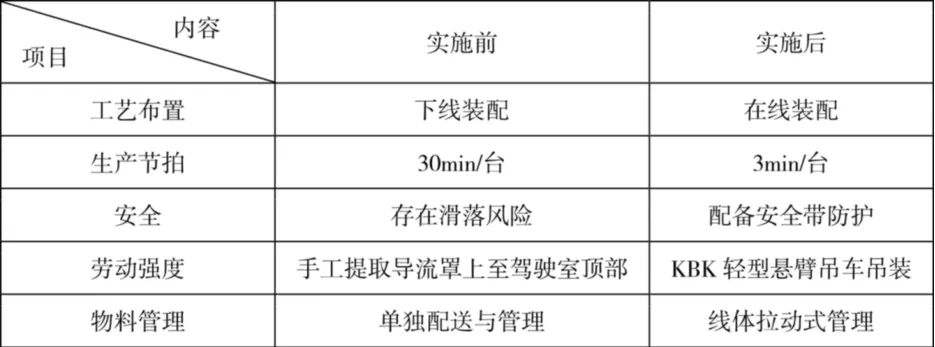

表4 方案实施后效果对比

上述改造方案结合该企业生产过程中遇到的实际问题为突破口,结合生产实际特点及后续产品发展要求,通过对于驾驶室导流罩装配方案进行设计改造,满足流水线生产要求,同时解决了驾驶室搭装后通过性要求,通过对设计方方案实施前后对比表4可以看出改造项目达到了设定目标要求。

从实施前后对比可以看出导流罩在线装配后,其生产效率、物料、安全、员工劳动强度等方面都得到了显著的提升。同时在线装配导流罩的工艺设计方案,在调研国内企业里还没有先例,该工艺方案的设计与实施对其他企业的导流罩工艺方案有一定的借鉴意义。

[1] www.baike.com.2016.9.

[2] 焦小甫 何俊峰. 浅谈轻型卡车导流罩轻量化设计.[C] 第十一届河南省汽车工程科技学术研讨会.2012.10.

Design of the assembly process for heavy duty truck

Sun Wentao

( Shaanxi heavy automobile co., LTD., Shaanxi Xi'an710200 )

This paper mainly expounds the design and development of heavy truck dome assembly process, the dome and the vehicle through the online assembly process of research, through the implementation of technological transformation, to achieve the assembly line to meet the production plan, and safety requirements, through the actual verification design to achieve the goal.

Truck; Dome; Process scheme design

U466

:A

:1671-7988 (2017)11-35-03

10.16638/j.cnki.1671-7988.2017.11.013

孙文涛,就职于陕西重型汽车有限公司汽车总装配厂。