汽车起重机伸缩臂突然卸载的瞬态响应仿真

2017-07-17李欣业段晓炳黄晓辰王旭

李欣业,段晓炳,黄晓辰,王旭

(河北工业大学机械工程学院,天津300130)

汽车起重机伸缩臂突然卸载的瞬态响应仿真

李欣业,段晓炳,黄晓辰,王旭

(河北工业大学机械工程学院,天津300130)

以某型号汽车起重机伸缩臂为研究对象,用ANSYS软件得到柔性伸缩臂有限元模型后,再导入到在ADAMS软件中建立汽车起重机整机的刚-柔耦合模型.除伸缩臂外,变幅油缸、转台、底盘和支撑油缸(支腿)按刚体处理,但考虑了变幅油缸和支撑油缸中,活塞和缸套之间间隙的柔性和阻尼效应.基于转台静止和转台回转2种工况,对其进行突然卸载时的瞬态响应仿真,分别得到了臂头在竖直和水平方向的位移曲线、加速度曲线.仿真结果表明,转台回转的速度越大,突然卸载后的臂头位移、加速度和臂架的最大应力也越大;与伸缩臂最大应力随转台回转速度基本呈线性变化不同,当转台回转速度大于5°/s时,臂头加速度的变化明显变快.

汽车起重机;柔性伸缩臂;刚-柔耦合模型;瞬态响应;ADAMS仿真

0 引言

汽车起重机作为2种工程机械广泛应用于建筑、交通运输、矿场和抢险救灾等领域[1].起重机起吊重物的过程中,若吊重突然脱落,会导致很大的动响应,严重影响臂架及整机的使用寿命.因此,围绕臂架这一核心受力构件而展开起重机的动力学响应分析研究一直是工程界和学术界非常关注的.方维等[2]利用ADAMS对QY20汽车起重机在带载回转过程中的突然卸载工况进行了仿真分析,得到了关键支腿的振动位移曲线,证明了起重机在最不利工况下,整机的稳定性仍满足要求.刘晓峰[3]等利用ANSYS软件对某型55 t起重机的伸缩臂进行了柔性化处理,并在ADAMS中对其在突然卸载、带载变幅和带载回转等工况进行了仿真分析,得到了臂架的最大应力和臂头位移等动态响应的规律.郑夕健[4]等以QY20汽车起重机为研究对象,运用ADAMS软件基于松软地面和硬质地面两种工况,得到了支腿及吊臂在突然卸载工况下的振动响应曲线,以此分析整机的稳定性,但没有考虑臂架的柔性.苏欣平[5]等详细的介绍了汽车起重机倾覆的事故原因及控制方法,通过ADAMS软件对汽车起重机在静态和动态下的受力进行了分析,得到了伸缩臂和4个支腿的受力情况以及振动响应曲线.以上研究均没有考虑缸套和活塞之间的柔性对臂架振动的影响.

本文以某型号60 t汽车起重机伸缩臂为研究对象,利用ANSYS对其进行网格划分,在ADAMS软件中建立整机的刚-柔耦合模型,同时考虑变幅油缸和支撑油缸中,活塞和缸套之间的间隙引起的柔性效应和阻尼效应,选择转台静止和回转两种工况对其进行突然卸载时的瞬态响应分析,期望所得结果能为汽车起重机在动力学性能方面的改进设计提供参考.

1 整机刚-柔耦合模型

汽车起重机由伸缩臂、变幅油缸、转台、底盘和支腿(支撑油缸)等部件组成[6-10].本文将伸缩臂(全伸)以外的部件都当作刚体来处理,但考虑变幅油缸和支撑油缸中缸套和活塞杆之间的间隙.

鉴于第1节和第5节伸缩臂上一些部位的复杂性,同时为了最大化保持伸缩臂的结构完整,选择实体单元solid187进行网格的划分,滑块部分则用solid45单元来划分[11-12].网格划分完成后,共有279874个节点和136 618个单元.再将每节臂逐个转化成模态中性文件形式(.mnf),依次导入ADAMS中建立起重机刚-柔耦合模型,如图1所示.

图1 汽车起重机刚-柔耦合模型Fig.1 The rigid-flexible coupling model of the truck crane

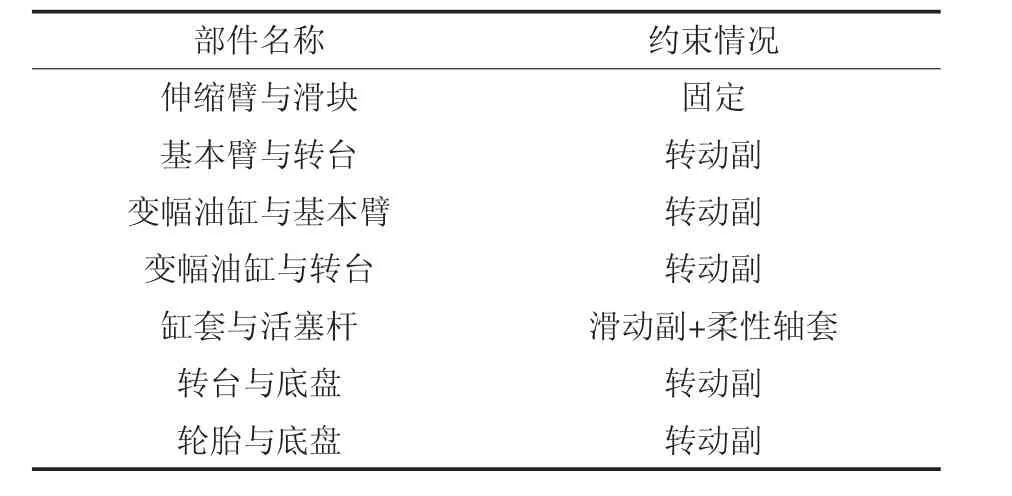

2 约束处理

变幅油缸和支撑油缸中,缸套和活塞杆之间的间隙会使得臂架受载时,两者之间产生相对位移.本文将ADAMS中柔性轴套添加在缸套和活塞杆之间,通过改变轴套的刚性系数和阻尼系数来模拟油缸的特性.

对起重机刚-柔耦合模型添加ADAMS中所提供的约束,如滑动副、旋转副和固定等,如表1所示.

3 载荷处理

表1 施加的约束类型Tab.1 The constraint of truck crane

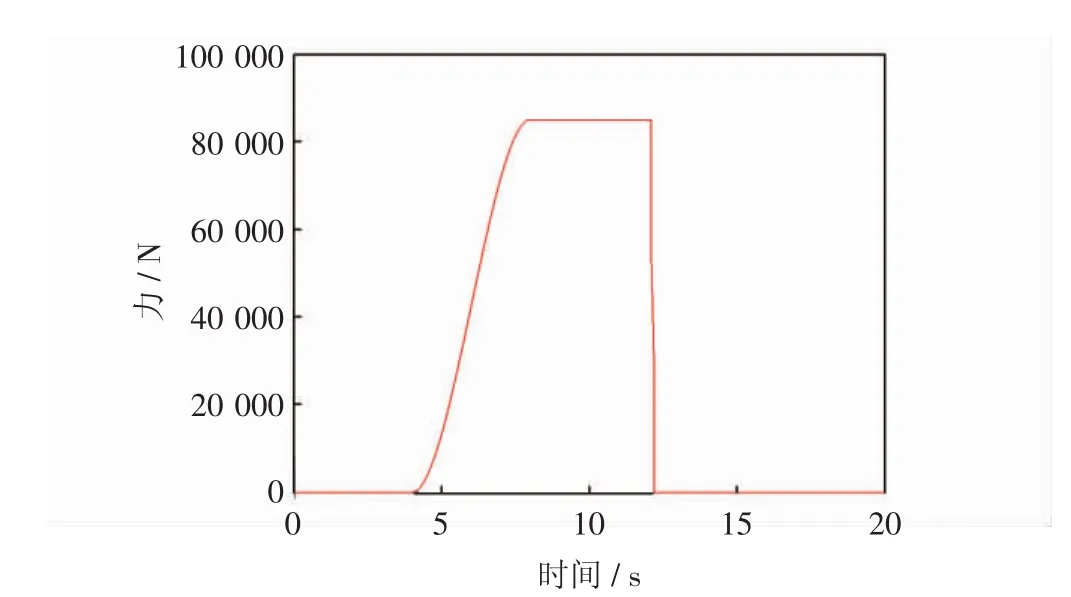

本文选择转台静止和转台回转两种工况对伸缩臂进行突然卸载时的仿真分析.在这两种工况下,均考虑伸缩臂是全部伸出的状态.其总长为42 m,最大工作半径为9 m,最大仰角为78.5°,最大起重量为85 000 N.通过ADAMS中的step函数[13]定义的本文使用的载荷函数如图2所示.对工况2,即转台回转时,所定义的载荷函数与工况1相同,但转台以的速度匀速转动.

4 瞬态响应分析

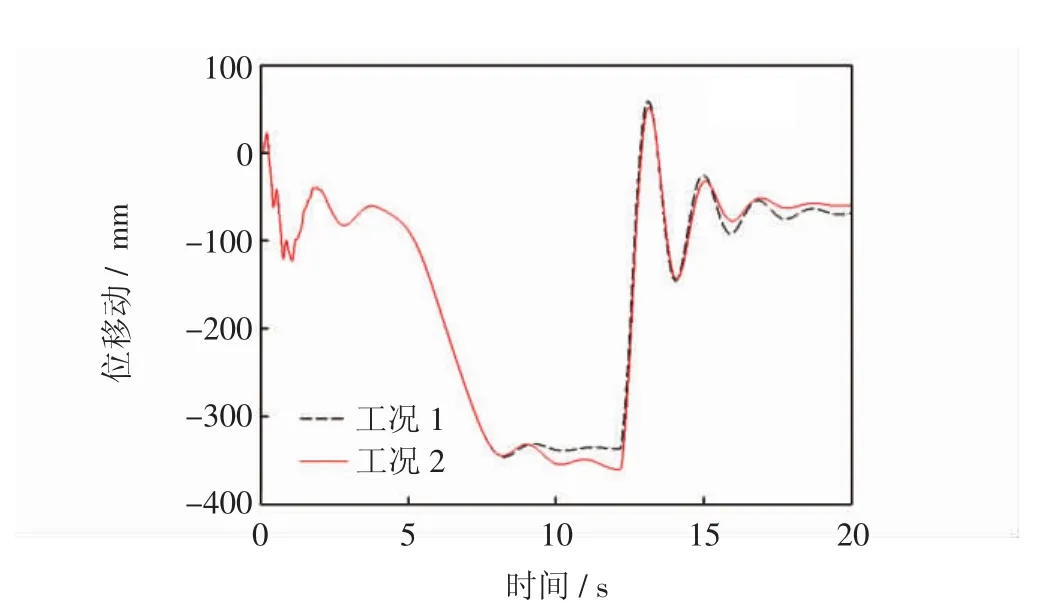

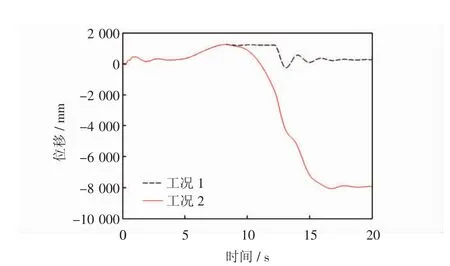

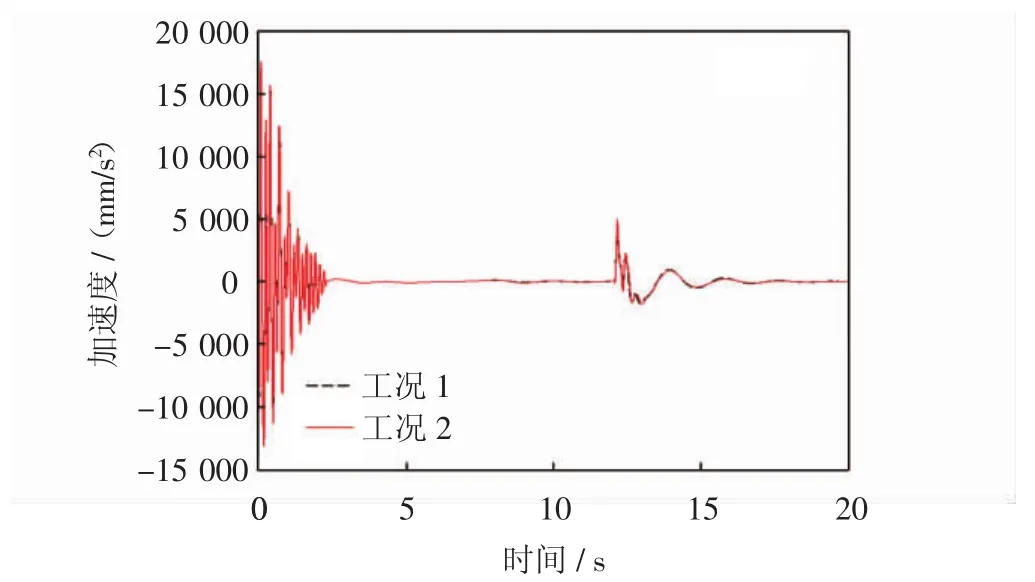

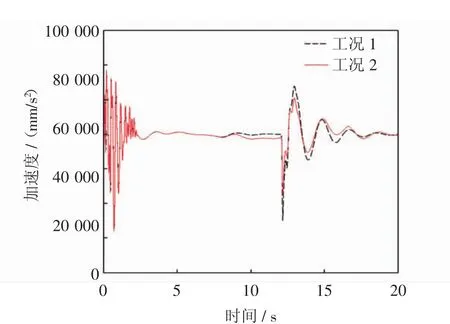

在转台静止和回转的情况下对汽车起重机刚-柔耦合模型进行突然卸载仿真分析,分别得出臂头在竖直和水平方向的位移曲线、加速度曲线如图3~图6所示.

由图3和图4可知,臂头在两种工况下竖直向下的最大位移分别为340.2 mm和348.8 mm,在水平方向的最大位移分别为1 238.2 mm和1 249.1 mm.载荷在12.2 s突然消失时,臂头向上弹起并产生强烈的振动,在竖直方向的最大振幅分别为122.3 mm和112.4 mm.由于在工况2下突然卸载后,转台还在转动,图4中的曲线并不是臂头在水平方向振动的准确描述.在工况1下,臂头在水平方向的最大振幅为420.4 mm.随后臂头在臂架自身阻尼和变幅油缸阻尼影响下开始产生衰减振动,并逐渐趋于平衡.

由图5和图6可知,在12.2 s载荷消失后,臂头在两种工况下竖直方向的加速度最大值分别为4 035.6 mm/s2和4 481.4 mm/s2,水平方向上的加速度最大值分别为12 367.9 mm/s2和8 833.1 mm/s2.

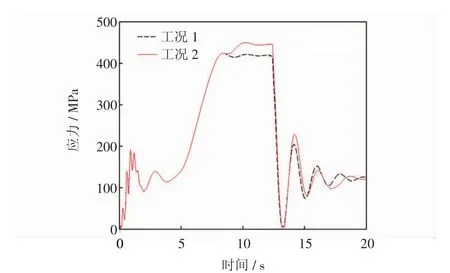

臂架最大应力位置是在第1节臂与第2节臂衔接处,当12.2 s载荷消失后,此处应力随时间的变化如图7所示,其最大值分别为200.8 MPa和224.5 MPa.

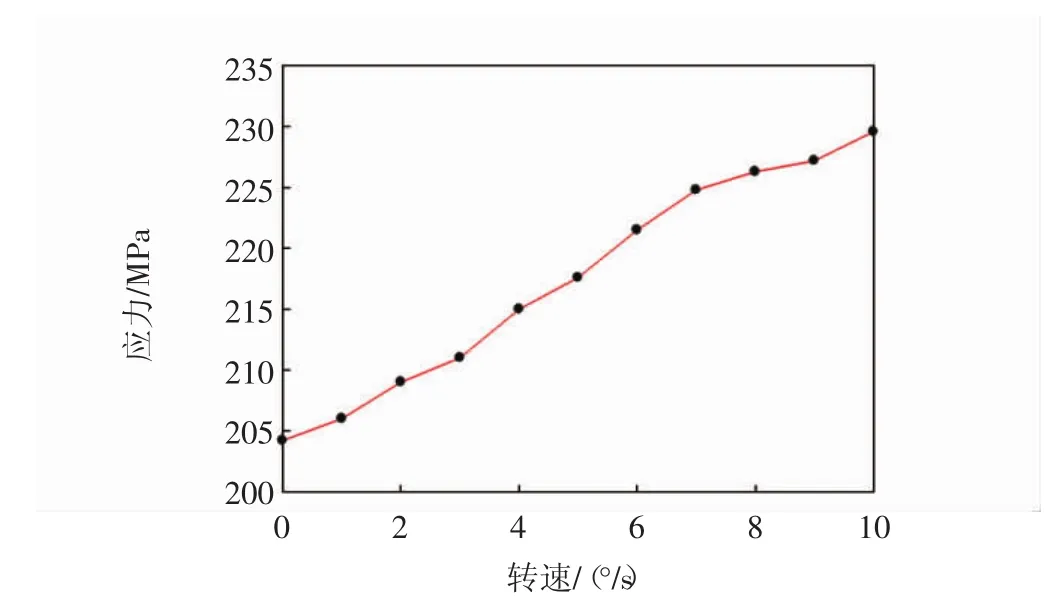

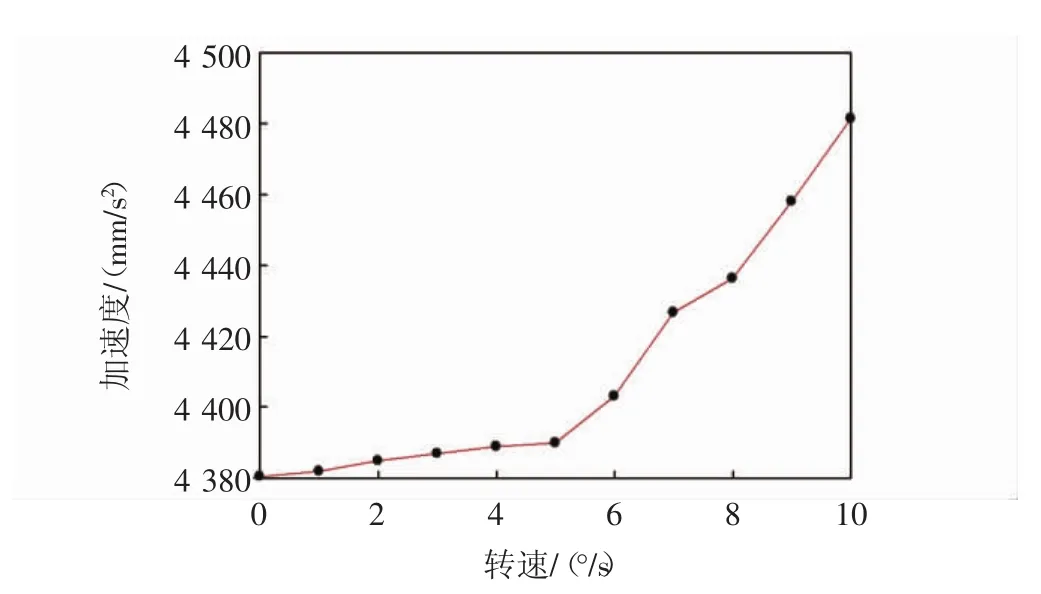

为了更深入研究转台的回转速度对臂架最大应力和加速度的影响,图8和图9又给出了转台以不同的速度转动时,在突然卸载后伸缩臂最大应力和臂头加速度幅值的变化规律.

从图8、图9可以看出,当载荷突然消失后,臂架最大应力和臂头在竖直方向的加速度会随着回转速度的增大而增大.与伸缩臂最大应力随转台回转速度基本呈线性变化不同,当转台回转速度小于时,臂头加速度的变化很小,但当转速大于时,臂头加速度的变化则明显变大.

图2 载荷函数曲线Fig.2 The curve of the force function

图3 臂头竖向位移的时间历程Fig.3 The time history of the displacement of the telescopicboom head in the vertical direction

图4 臂头水平位移的时间历程Fig.4 The time history of the displacement of the telescopic boom head in the horizontal direction

图5 臂头竖向加速度的时间历程Fig.5 The time history of the acceleration of the telescopic boom head in the vertical direction

图6 臂头水平加速度的时间历程Fig.6 The time history of the acceleration of the telescopic boom head in the horizontal direction

图7 最大应力随时间的变化Fig.7 Variation of the maximum stress in telescopic boom with time

图8 臂架最大应力随回转速度的变化Fig.8 The variation of the maximum stress in telescopic boom with rotary speed

图9 臂头竖向加速度随回转速度的变化Fig.9 The variation of the acceleration of boom head in vertical direction with rotary speed

5 结论

本文基于在ADAMS中建立的汽车起重机整机的刚-柔耦合模型,不仅考虑了伸缩臂的柔性,还同时考虑了变幅油缸和支撑油缸中活塞和缸套之间间隙引起的柔性和阻尼效应.选取了转台静止和回转2种工况,对起重机突然卸载后的瞬态响应进行了仿真分析,得到了臂头的振动位移曲线、加速度曲线及最大应力随时间的变化曲线.仿真结果表明,臂头最大位移发生在带载回转过程中.转台回转速度越大,突然卸载后的臂头位移和臂架的最大应力也越大.但与伸缩臂最大应力随转台回转速度基本呈线性变化不同,当转台回转速度小于时,臂头加速度的变化要远小于转速度大于时臂头加速度的变化.

[1]丁中立.国外工程起重机发展趋势[J].建筑机械,2002(2):12-15.

[2]方维,陈峰.QY20汽车起重机动力学仿真研究[J].现代制造技术与装备,2015(1):23-26.

[3]刘晓峰,王殿龙,滕儒民,等.基于刚柔耦合的起重机柔性臂动力学分析[J].起重运输机械,2011(9):50-53.

[4]郑夕健,张璇,费烨,等.基于虚拟样机技术的汽车起重机动力学分析[J].建筑机械,2009(9):69-73.

[5]苏欣平,肖云魁,曾锐利,等.基于ADAMS的汽车起重机动态受力计算[J].中国工程机械学报,2009,7(2):153-156.

[6]耿开辉.汽车起重机动力学仿真及运动可靠性研究[D].合肥:合肥工业大学,2015.

[7]许光虎.汽车起重机重要构件的有限元分析及车架底盘的轻量化设计[D].泰安:山东农业大学,2014.

[8]王超.起重机行业发展综述[J].工程建设,2011,43(5):50-53.

[9]李海芳.起重机臂架系统刚柔耦合瞬态动力学仿真分析[D].武汉:武汉理工大学,2010.

[10]郭庆义.汽车起重机臂架结构研究[D].大连:大连理工大学,2007.

[11]张洪才.ANSYS14.0理论解析与工程应用实例[M].北京:机械工业出版社,2003.

[12]蒋红旗,士繁生.起重机吊臂结构有限元模态分析[J].农业机械学报,2006,37(3):20-22.

[13]陈峰华.ADAMS2012虚拟样机技术从入门到精通[M].北京:清华大学出版社,2013:151-154.

[责任编辑 田丰夏红梅]

Transient response simulations of telescopic boom of truck cranes

LI Xinye,DUAN Xiaobing,HUANG Xiaochen,WANG Xu

(School of Mechanical Engineering,Hebei University of Technology,Tianjin 300130,China)

Based on the coupled model of truck crane in which the finite element model of the telescopic boom is established by ANSYS and derricking cylinder,cylinder,turntable,automobile chassis are treated as rigid bodies,the transient response of the telescopic boom is presented by ADAMS.The displacements and accelerations of the telescopic boom head after unloaded suddenly are obtained when the turntable is and is not turning.Different from the available model,the influence of the clearance,namely the flexibility and damping between piston and sleeve in derricking and supporting cylinders is considered.The simulation results show the greater the turntable rotates with an angular velocity,the greater the maximum stress in telescopic boom,the displacements and the accelerations of boom head will become.Different from the linear varying of the maximum stress with rotating speed,the varying of the maximum accelerations is much faster with rotating speed greater than 5°/s.

truck crane;flexible telescopic boom;coupled rigid-flexible model;transient response;ADAMS simulations

TP311.1

A

1007-2373(2017)03-0035-04

10.14081/j.cnki.hgdxb.2017.03.007

2017-01-18

河北省高层次人才资助项目(C201400309)

李欣业(1966-),男,教授,博士生导师.