阶梯式渐开线型反击板的设计

2017-06-01庄岩,李许

庄 岩,李 许

阶梯式渐开线型反击板的设计

庄 岩,李 许

Design of Stepped Involute Impact Plate

反击式破碎机的反击板形状对其破碎效果有着至关重要的影响,实际应用中,反击板可被设计为折线形、圆弧形等形式,其中渐开线型反击板是唯一能实现与物料发生垂直碰撞的结构形式。笔者分析了多种形式的反击板及其构成的破碎腔,提出了阶梯式渐开线型反击板的设计思路。

反击式破碎机;初碎;反击板;破碎腔;渐开线

1 引言

随着初碎反击式破碎机的大型化,破碎腔的进料口越来越大,对反击板的反击效率要求也越来越高,而反击板设计实际上就是破碎腔的设计,笔者就多段式破碎系统中的初碎反击式破碎机的破碎腔型结构进行了分析研究,以寻求一种最优的反击板结构形式。

2 反击板设计的相关参数

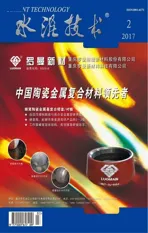

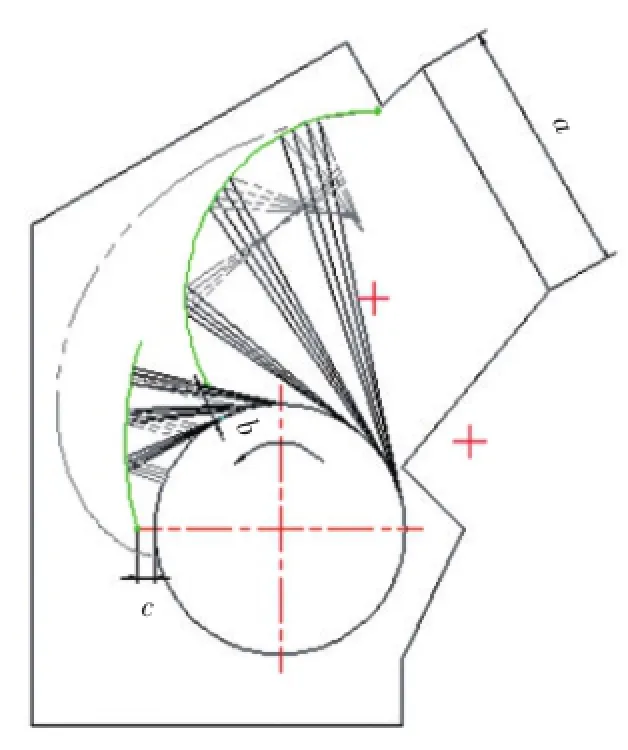

反击式破碎机的破碎腔是由进料溜板、反击板(多为两级、可调节式)以及由进料溜板卸载点到第二级反击板排料口的圆弧所构成的空间组成的,如图1所示。

物料是沿着进料溜板进入破碎腔的,因此进料溜板倾角β就是一个重要参数,β取值应在45°~60°之间。β越大,物料沿进料溜板下滑的速度越快;β越小,物料沿进料溜板下滑的速度越慢,甚至产生堆料现象。β值增大,破碎机高度增加;β值减小,破碎机高度降低。在其他条件允许的情况下,β取值宜尽量取小,这样有利于降低机身重量并保证破碎机入料口足够大。

反击板轮廓的最高点由图1中x和y的尺寸确定,但y又与y0以及进料口尺寸a有关;反击板轮廓的最低点由角度θ1和排料口尺寸b确定。

3 反击板设计实例及分析

反击式破碎机的反击板的作用是承受被板锤击出物料的冲击,冲击到反击板破碎后的物料重新弹回到破碎区,再次受到板锤的冲击破碎。反击板的形状和结构对破碎效果影响很大。根据力学碰撞原理,物料以正碰撞(垂直撞击)效果最佳。由于板锤是旋转运动,若保证破碎腔内转子圆弧击出的物料都正面抛射到反击板上,则反击板必须是一条渐开线,这样才能保证物料的击出射线(转子的切线)和反击板垂直[1]。

图1 反击式破碎机的破碎腔结构

图2 折线型反击板-整体式

图3 折线型反击板-分级式

图4 折线型反击板-中碎、细碎机

3.1 折线型和圆弧型反击板

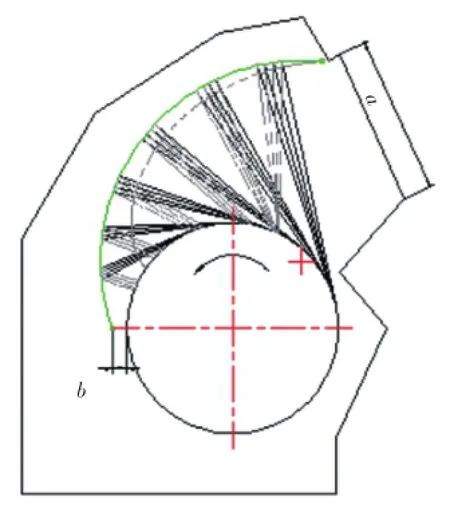

对于初碎反击式破碎机,由于进料粒度大(往往>1m3),所以进料口尺寸a也必须大。若将反击板设计为理想的渐开线形状,那么在保证第一级反击板排料口尺寸b的情况下,形成的进料口尺寸a太小;在保证进料口尺寸a的情况下,保持渐开线的形状,排料口尺寸b又太大。对于初碎,目前有两种反击板:(1)接近渐开线形状的折线反击板,反击板追求正碰撞,如图2、3所示。(2)圆弧型反击板,其设计理念是物料从反击板反弹后,能充分发挥反击破碎作用,物料在反击板圆心形成激烈的相互碰撞,如图5、6所示。笔者分别按整体式和分级式结构设计出上述两种反击板,各自特点分析如下:

整体式折线型反击板(见图2)是对渐开线的一种近似模拟,目的是简化设计和降低制造难度,但同时也人为降低了物料与反击板垂直撞击的几率。图3是将图2所示整体式反击板分为第一、第二两级反击板,破碎机理没有改变,在保证进料口的情况下,第一级反击板排料口尺寸远大于2倍的成品出料粒度尺寸,最终由第二反击板控制排料粒度大小。

对于中碎、细碎破碎机,因其进料粒度小,分级式折线型反击板(见图4)易于保证进料口和第一级反击板的排料口尺寸,并且能实现正面碰撞破碎。但对初级破碎则不能兼顾入料口足够大和排料口足够小,因而具有特定的适用场合。

圆弧形反击板对物料的破碎作用主要体现在物料以不垂直于反击板的方向撞向反击板并反弹,反弹料与破碎腔中物料相互撞击。为便于制造,往往将反击板设计成接近圆弧的多段线。

在对圆弧型初碎反击板的设计过程中发现如下规律:圆弧型反击板最佳曲率范围的确定与破碎机进料口位置及大小有直接关系。增大曲率,反弹料块的撞击区距离反击板近;相反,减小曲率,反弹料块的撞击区距离反击板远,反弹料块之间相互撞击的几率小,更多的撞击发生在反弹料与进料口来料之间,笔者认为反弹料之间的撞击越充分越好。在进料口位置及大小确定的情况下,可通过预先假定最佳撞击区的方法反推出反击板的最佳曲率,这样可最大限度地发挥圆弧型反击板反弹物料间相互撞击破碎的效果。

另外,圆弧型反击板由于圆弧曲率、圆弧端点位置不同而产生另一种现象,即初碎机(见图5、图6)由于入料口大,反击板的圆心往往高于转子旋转圆,导致物料被反击板反弹到喂料口方向,这种反击板常被称为后退型反击板。相反,中碎、细碎机(见图7)由于入料口小,反击板的圆心能够落入转子圆范围内,物料被反击板反弹后运动方向朝向排料口,这种反击板常被称为前进型反击板。前者利于增加破碎比,但通过量低,后者相反。

3.2 渐开线型反击板

前文所述两种反击板对物料的破碎机理不尽相同,但均未实现对物料的正碰撞。折线型反击板虽近似渐开线,第一反击板出料口却偏大,浪费了第一破碎腔的排料口处的挤压力、剪切力、摩擦力破碎;圆弧型反击板物料反弹后的相互碰撞所产生的破碎力远没有物料与反击板正碰撞的破碎力大。

下面笔者将对渐开线型反击板的设计思路进行探索研究,以达到抛砖引玉的效果。

图5 圆弧型反击板-整体式

图6 圆弧型反击板-分级式

图7 圆弧型反击板-中碎、细碎机

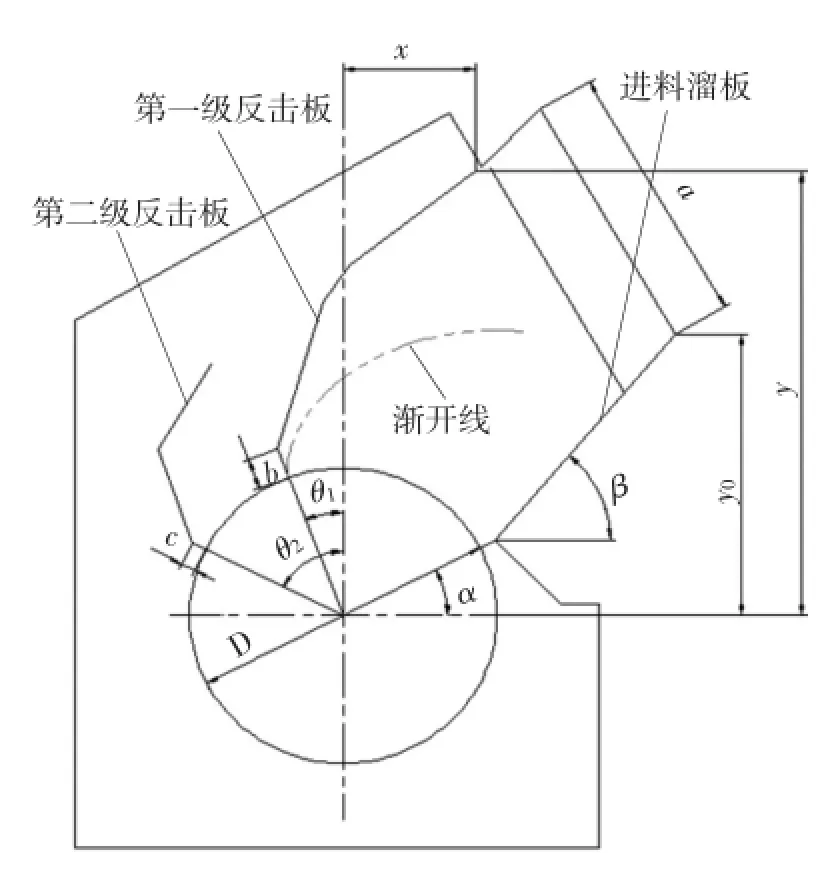

对于初碎反击式破碎机,反击板顶部需足够高以保证破碎机进料口足够大,而反击板底部需尽量靠近转子以保证出料口足够小从而控制成品粒度。依此思路可以将反击板设计为一整条渐开线,即只有一级反击板,如图8所示。具体的做法是以转子上板锤顶点的回转圆为基圆,在圆周上任取一点画渐开线,绕圆心旋转渐开线,使渐开线远端与破碎机入料口顶点重合。

可以看出,这样的渐开线型反击板出料口已低于转子水平中心线,易形成积料区,进而导致排料不畅和板锤磨损加剧,因此也不是理想的反击板。

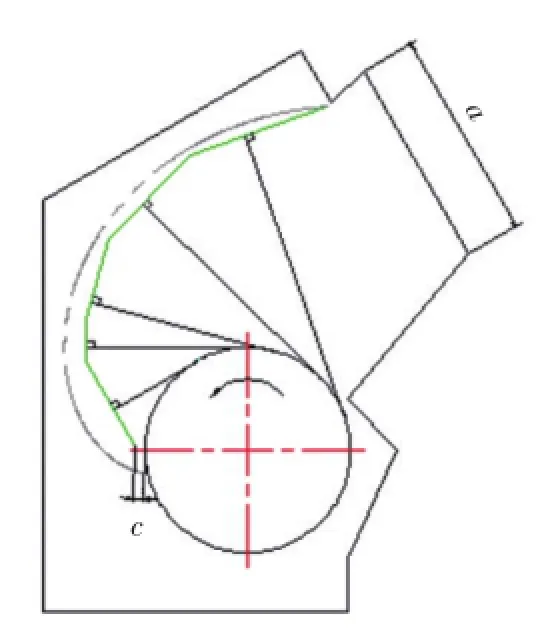

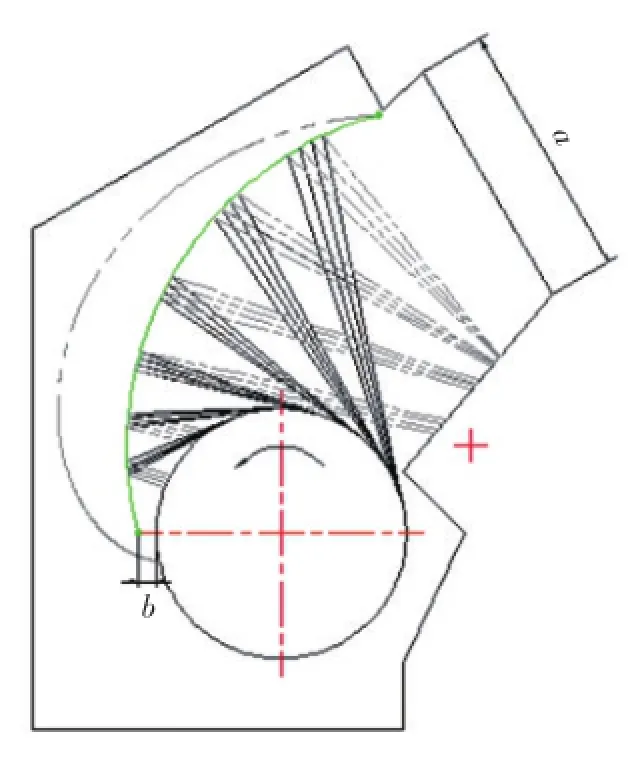

笔者据此对反击板进行了优化,将一整条渐开线分为若干阶梯,分段绘制渐开线,每一段均实现正碰撞。图9、图10所示为两种形式的阶梯式渐开线型反击板,分别为整体式和分级式。整体式反击板不可调,但具有一个大的反击破碎腔,通过能力强;分级式反击板的第一、二级反击板与转子包络为两个独立的破碎腔,每级破碎腔的排料口均由弹性推杆支撑,因此具备过铁释放功能,但破碎腔体积小于整体式反击板的破碎腔,通过能力略差。

无论如何,阶梯式渐开线型反击板具有其他类型反击板无法比拟的优势,如此设计的反击板(专利号:ZL 2014 2 0038348.5)能够实现垂直撞击的反击破碎,理论上其腔型更优于前述折线型和圆弧型反击板。

图8 渐开线型反击板

图9 阶梯式渐开线型反击板-整体式

图10 阶梯式渐开线型反击板-分级式

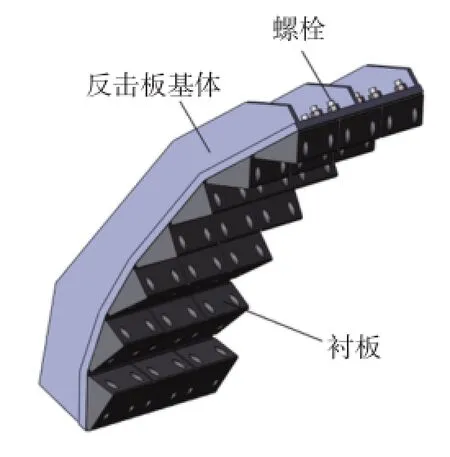

图11 整体铸造的阶梯式渐开线型反击板

图12 简化的阶梯式渐开线型反击板

图13 衬板

图14 反击板基体

具体制作时,反击板可以制作成整体铸造件(见图11),也可以铸造出各衬板并通过螺栓将其固定于基体上组成装配件(见图12),这样在反击板磨损后只需更换衬板,能够提高材料利用率。值得注意的是,衬板的形状可进行必要的简化以降低加工难度并保证其互换性(见图13)。

另外,由于衬板长期受到物料冲击,螺栓会承受较大剪切力,一旦螺栓断裂,将会导致衬板坠落到破碎腔内,并会对高速旋转的转子造成极大的破坏性冲击。对此,我们设计了螺栓的防断裂结构,在衬板(见图13)背部增设一条凸棱,相应地在反击板基体(见图14)上开设凹槽。这样,衬板由凹槽定位到反击板基体固定的位置上并承受剪切力,而螺栓主要承受拉力,其断裂的几率大大降低。

4 结语

反击板的形状对破碎腔的破碎效率和通过能力影响很大,相比折线型、圆弧型反击板,阶梯式渐开线型反击板能够实现对物料的垂直撞击,同时兼顾大的通过能力,但设计、制造难度较大,可通过简化设计将各段阶梯衬板优化,使其更易于制造并具有互换性,以利于推广应用。

[1]郎宝贤,郎世平.破碎机[M].北京:冶金工业出版社,2008.ು

TQ172.611.6

A

1001-6171(2017)02-0052-04

中材装备集团有限公司,天津300400;

2016-06-28;编辑:孙娟