鹿鸣矿业 φ10.97 m×7.16 m 半自磨机筒体衬板优化

2022-09-01聂明哲刘晋宁张兴丽

聂明哲,刘晋宁,李 琦,张兴丽

1伊春鹿鸣矿业有限公司 黑龙江伊春 152500

2中信重工机械股份有限公司 河南洛阳 471039

伴随着半自磨机的大型化,一方面半自磨机进料粒度加大,同时磨机内钢球的直径和抛落时的线速度不断增大,磨机筒体衬板承受的冲击力急剧增加,导致衬板工作条件恶化;另一方面衬板结构大型化,制造难度增加,厚大截面导致性能衰减,引起衬板在高速冲击下的加速磨损。以上综合因素导致大型半自磨机衬板使用寿命较低,衬板更换耗时,严重制约矿山企业的发展。笔者提出优化衬板结构、使用先进耐磨材料以提高衬板的使用寿命。

1 鹿鸣矿业概况

鹿鸣矿业地处小兴安岭张广才岭多金属成矿带,为斑岩型特大钼矿床。除辉钼矿外原矿成分主要为长石 47.0%、石英 32.94% 以及方解石 7.85%。原矿物理性质如表 1 所列,为硬度高、不易破碎的矿石。

表1 鹿鸣矿业原矿物理性质

鹿鸣矿业采用露天开采,钼金属资源储量为75.18 万 t。鹿鸣矿业选矿厂的粉磨系统由 1 台φ10.97 m×7.16 m 半自磨机和 2 台φ7.32 m×11.28 m 球磨机组成,工艺流程为 SABC,如图 1 所示,矿石的日处理量为 5 万 t,年处理量为 1 500 万 t。

图1 鹿鸣矿业选矿厂流程

2 优化前衬板结构和使用情况

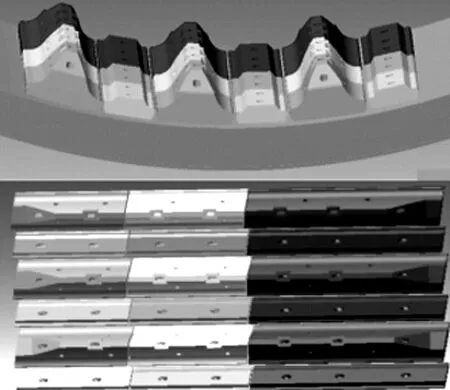

优化前半自磨机筒体衬板分为进料端筒体衬板、中间段筒体衬板和出料端筒体衬板,每段 36 块高衬板和 36 块低衬板交替排布,采用“丄”对称结构,高衬板提升条总高为 315 mm,低衬板提升条总高为165 mm。原筒体衬板结构如图 2、3 所示。该结构的提料侧面角与非提料侧面角相同,提升能力偏低,金属利用率也较低。

图2 原筒体衬板结构

图3 原筒体衬板装配示意

原结构高衬板总高较低,且采用对称结构,减小了衬板之间的提料容积,磨机旋转时衬板对钢球和物料的提升能力有限。随着磨机的运行,当衬板提升条与底板的高度差小于钢球的半径时,衬板对钢球的提升能力明显降低,钢球在磨机内的运动轨迹以泄落为主,此时磨机产能下降,衬板寿命接近尾声。原结构衬板的使用寿命约 70~ 75 d,处理矿石约 350~360万 t,每年需更换 4~5 套衬板。

中间段筒体高衬板的磨损情况如图 4 所示,出料端筒体高衬板的剩余厚度如表 2 所列。

图4 中间段筒体高衬板磨损情况

表2 出料端筒体高衬板的剩余厚度

为了准确掌握衬板的磨损规律,用衬板磨损在线测量技术[1]对拆卸前衬板的整体磨损情况进行 3D 扫描和数据分析,原设计方案筒体高衬板提升条的剩余厚度如图 5 所示,筒体低衬板提升条的剩余厚度如图6 所示。通过对 3D 扫描数据进行分析,掌握筒体内部不同仓位衬板的磨损规律,了解高磨损区域的分布情况,为衬板结构优化提供理论依据。

图5 筒体高衬板提升条剩余厚度

图6 筒体低衬板提升条剩余厚度

3 衬板结构优化

3.1 衬板排数的确定

筒体衬板的作用是提升并抛落钢球和物料,使钢球与矿石、矿石与衬板之间相互碰撞、摩擦,从而达到破碎和磨细矿石的目的,因此提升的介质越多粉磨效率越高。文献 [2] 认为其半自磨机直径 (英尺) 与筒体衬板提升条排数的关系大都是 1∶1 的关系。根据国内外大型半自磨机筒体衬板设计经验,鹿鸣矿业选矿厂φ10.97 m×7.16 m 半自磨机的直径为 36 英尺,综合考虑衬板的备件储备和更换,选择 36 排高衬板+36 排低衬板的设计方案。

3.2 衬板提升面角的确定

筒体衬板对钢球和物料的提升主要与提升面角、提升条与底板高度差以及衬板之间的提升容积有关。提升面角越小、提升条与底板高度差越大钢球抛落距离越远,提升容积越大,磨机旋转一周提升的物料和钢球就越多。但钢球的抛落距离不是越远越好,当抛落距离较大时,钢球会直接空砸衬板,加剧衬板冲击疲劳,甚至造成衬板断裂失效;当钢球的抛落距离较小时,钢球冲击在较厚料堆,难以有效粉碎矿石。

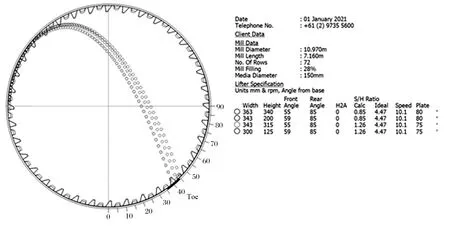

因此需要综合考虑筒体衬板的提升面角、提升条与底板高度差以及衬板之间的提升容积对衬板使用寿命的影响,同时由于衬板使用后期其提升面角变大,导致提升效率降低,本优化方案采用 31°和 35°双提升面角方案。双提升面角的优点是:在衬板使用前期,上部大面角有利于衬板快速达到额定产能,同时避免钢球空砸衬板造成衬板断裂;在衬板使用中后期,随着衬板的磨损下部提升面角正好达到或接近最佳提升面角,有利于提高磨矿效率。为了避免钢球直接冲击衬板或者产生过大无效冲击,本优化方案采用MillTraj 钢球轨迹计算软件对钢球的抛落距离和位置进行计算仿真,如图 7 所示。由图 7 可知,钢球抛落点位于料堆趾部,符合钢球的落点原则。

图7 钢球抛落轨迹模拟

3.3 筒体衬板高度的确定

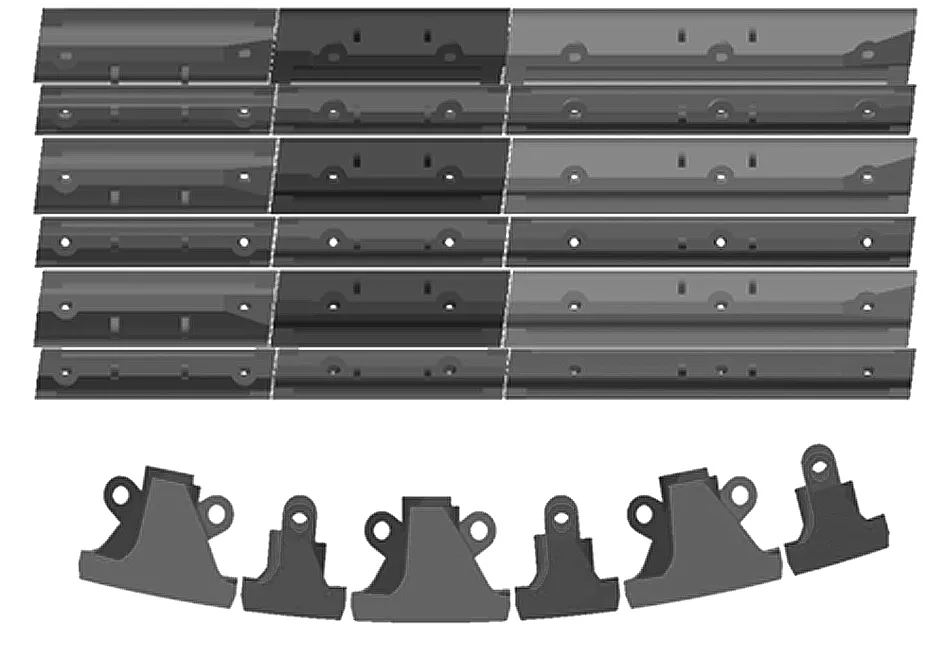

参考国内外半自磨机筒体衬板高度,以φ11 m 规格半自磨机为例,结合鹿鸣矿业实际情况,确定高衬板提升条总高为 420 mm,低衬板提升条总高为 270 mm,采用“丄”非对称方案,优化前后衬板结构对比如图 8 所示。非对称方案的设计在不大幅增加衬板质量的前提下,不仅提高了提升条与底板高度差,由于非提料侧面角减小,大幅提高了提升容积和金属利用率。

图8 优化后筒体衬板结构

由图 5、6 可知,筒体衬板的高磨损区域位于第2 圈衬板处,因此对衬板在轴向的高度分布进行优化,如图 9 所示,在保证整体使用寿命的前提下,尽可能降低衬板质量,减小电能消耗。优化后的筒体衬板装配示意如图 10 所示。

图9 衬板轴向的高度分布

图10 优化后筒体衬板装配示意

3.4 优化衬板的使用效果

按照优化方案共生产 2 套衬板,使用寿命均达到100 d,处理矿量分别达到 487.7 万 t 和 508 万 t。衬板磨损均匀、无断裂,如图 11 所示。年消耗衬板套数由原结构的 4.5 套减少到 3.0 套,减少了耐磨材料消耗,降低了因更换衬板而对生产的影响。

图11 衬板优化后整体磨损情况

4 结语

通过对鹿鸣矿业φ10.97 m×7.16 m 半自磨机筒体衬板的高度、提升面角和轴向高度分布进行优化,设计出了新的优化方案;优化后的衬板使用寿命较原方案提升了42.9%,取得了良好的使用效果。