机器人用箱体类铸件铸造工艺方法研究

2017-06-01李朝东

李朝东,李 栋

(宁夏 共享模具有限公司,宁夏银川 750021)

机器人用箱体类铸件铸造工艺方法研究

李朝东,李 栋

(宁夏 共享模具有限公司,宁夏银川 750021)

以一种焊接机器人用变位机箱体为例,介绍了箱体类铸件的铸造工艺设计方案,并通过CAE模拟技术,对工艺进行优化,解决此类铸件出品率低、生产过程品质不稳定等问题。

箱体类铸件;铸造工艺;CAE模拟

1 产品信息

1.1 产品基本信息

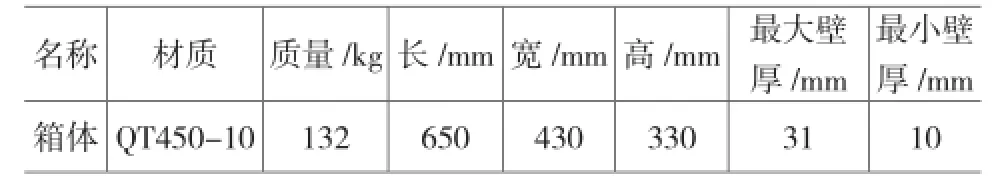

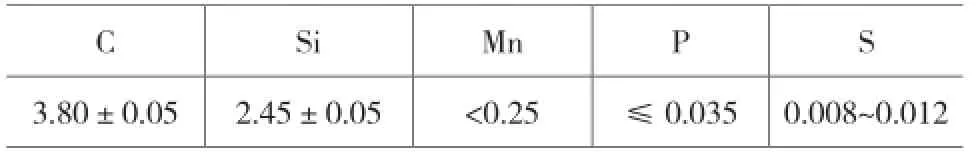

本公司生产的焊接机器人用变位机箱体,结构形状复杂,铸件尺寸要求严格,主体壁厚小,打孔、加工位置多,为典型的薄壁、复杂箱体类铸件,铸件基本参数如表1所示。

表1 变位机箱体基本参数

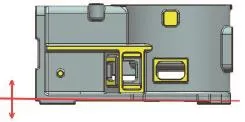

铸件壁厚差距大,方门、凸台多,结构复杂,具体三维模型如图1所示。

图 1 零件三维图

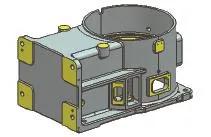

1.2 顾客技术条件

(1)产品尺寸精度要求为ISO 8062 1994 CT10级,且要求加工面余量+3 mm;

(2)外观均质,无气孔、缩孔、夹渣、夹砂和褶皱等影响使用的铸造缺陷;

(3)产品主要力学性能指标如表2所示。

表2 变位机箱体的力学性能指标

2 工艺设计

2.1 铸造工艺方案

针对该铸件质量小、壁薄、加工打孔位置多的特点,工艺设计中采取冷铁与补缩冒口相配合的方案,并通过CAE充型凝固模拟技术进行优化,以达到提高工艺出品率、生产效率和降低成本的目的。

2.1.1 浇注位置和分型面选择

考虑铸件轮廓尺寸较大,铸件尺寸要求高以及本公司现有砂箱尺寸,选择一箱一件造型。由于箱体地脚面为加工面,品质要求高,同时为了方便造型、起模,选择地脚面作为浇注位置和分型面,保证铸件主体结构在同一型内,便于尺寸控制和得到高品质的铸件[1]。如图2所示。

图 2 分型面选择

2.1.2 浇注系统设计

由于该铸件浇注质量较小,该工艺选用封闭式浇注系统,也可减少铁液的消耗。同时,为了减小铁液对砂芯的冲击,充型平稳和型腔内气体的排出,选择铁液从型腔底部侧面进流。直浇道横截面积:横浇道横截面积:内浇道横截面积=1∶2.5∶0.86。如图3所示。

图 3 浇注系统设计

2.1.3 冒口、冷铁设计

由于该铸件形状结构复杂,打孔位置多,故在工艺设计时进行了通过冷铁激冷和补缩冒口补缩,消除铸造缺陷的两种工艺方案。

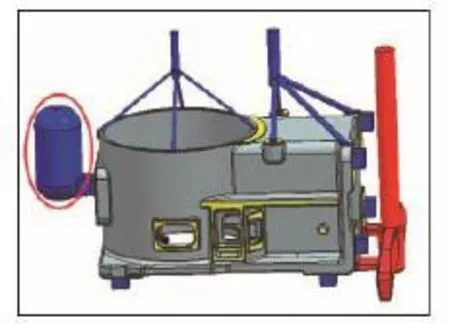

方案一:由于铸件侧面方台处为加工面,且打孔多,故采用侧暗冒口进行补缩,以便能够很好的消除缺陷。如图4所示。

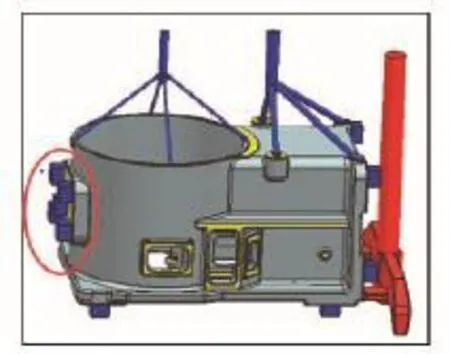

方案二:在侧面打孔位置处放置冷铁,局部加速凝固,防止铸件在打孔位置产生缩孔、缩松等铸造缺陷,同时减少冒口的使用,提高出品率。如图5所示。

图 4 工艺方案一

图 5 工艺方案二

2.2 CAE仿真分析

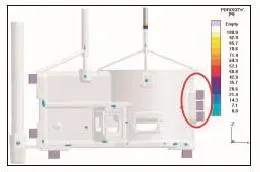

针对以上两种工艺方案,采用CAE模拟软件对工艺进行充型凝固模拟,如图6,为设计的浇注系统充型结果,从充型过程可以看出,铁液浇注整体比较平稳,无喷溅、紊流现象,符合工艺设计的要求。 如图7所示,为方案一的凝固结果。由于暗冒口补缩效率低,通过暗冒口补缩铸件时,需要很大的暗冒口,同时在暗冒口根部易产生缩孔、缩松,增加铸件产生缩松的风险,铸件出品率也较低,增加了生产成本;图8为方案二的凝固结果。从结果可知,通过在打孔位置放置冷铁,可以完全消除打孔位置的缩松,保证铸件品质。

图6 浇注系统充型过程

图 7 方案一凝固结果

图 8 方案二凝固结果

2.3 确定生产工艺方案

通过对两种工艺方案的对比,本公司采用了工艺方案二,即能够提高铸件出品率,又能够保证铸件品质,满足顾客规范要求。同时,由于此铸件为薄壁,在上箱面圆筒壁和箱体处放置了大量出气冒口,增加铸件出气面积,防止铸件薄壁处产生浇不足、冷隔等缺陷;在上箱面凸台处,由于在中心位置打孔,且模数较大,铸件不能够自补缩,因此通过增加补缩冒口,消除缩松缺陷。如图9,为最终确定的铸造工艺方案,图10为最终工艺方案凝固模拟结果。

图9 最终工艺方案

图10 最终工艺凝固结果

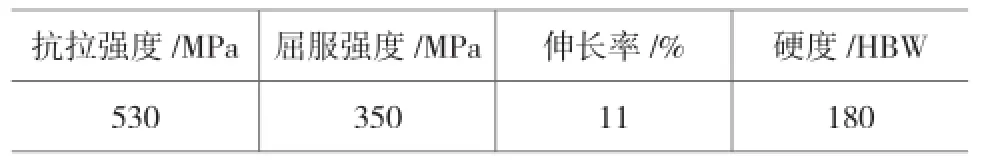

2.4 熔炼工艺设计

为了减少铸件产生缩松的风险,在用CAE软件模拟和浇注时将铁液的碳当量控制在了4.6~4.7。结合本公司实际情况,铸件的化学成分设计范围如表3所示。因该铸件为薄壁件,为避免出现浇不足、冷隔、呛气孔等缺陷,故确定浇注温度为1 380℃±10 ℃。同时,根据铸件材质和性能要求,孕育阶段选用孕育剂进行孕育,孕育剂粒度适中,加入量为0.9%~1.1%,确保铁液孕育均匀、充分。球化剂加入量的范围在1.1%~1.3%,选用FeSiMg合金球化剂,将FeSiMg合金球化剂预埋到浇包之内,采用冲入法进行球化处理,保证出铁量在70%以上时开始球化反应。

表3 化学成分设计 %

3 生产验证及检验

按照上述铸造和熔炼工艺方案,我们对该铸件进行了生产试制,并安排了相关检测验证。

图11 合格铸件

1) 经过三维测量臂测量,铸件壁厚均匀、未发生变形,铸件尺寸符合ISO 8062 1994,CT10级;

2) 清理铸件后铸件表面光洁,无裂纹、夹渣等缺陷,符合外观品质要求,如图11所示;

3)表4为铸件力学性能检测结果,各项检测均符合顾客规范要求。

为确保铸件内部品质,笔者所在单位对铸件进行了UT检测验证,检测结果完全满足铸件品质要求,且同CAE充型模拟结果相符。

表4 变位机箱体力学性能检测结果

4 结论

(1)通过CAE模拟软件的使用,对多种方案对比,并进行工艺优化改进,生产出合格铸件,提高铸件出品率,降低铸造成本。

(2)通过对CAE软件模拟结果和实际铸件品质对比,验证了工艺的合理性和模拟结果的准确性。

[1] 中国机械工程学会铸造分会.铸造手册(第五卷):铸造工艺(第二版)[M].北京: 机械工业出版社,2003:109-116.

[2] 周树杨,李栋,杜文强,等.小件叠芯造型工艺改进 [J].中国铸造装备与技术 ,2016(2).

Study of casting process method for robot body casting

LI ChaoDong, LI Dong

(Kocel Pattern Co., Ltd., Yinchuan 750021, Ningxia,China)

A welding robot with displacement based on the machine body, for example, box type casting casting process design are introduced, and through the CAE simulation technology, optimize the process, solve such castings production rate is low, the production process quality problem such as unstable.

box casting; casting process;CAE simulation

TG244;

B;

1006-9658(2017)02-0050-03

10.3969/j.issn.1006-9658.2017.02.016

2016-09-09

稿件编号:1609-1514

李朝东(1989—),男, 工程师 .主要从事铸造工艺设计.