离心铸造铝铜合金的摩擦磨损性能研究

2017-06-01崔海霞

李 毅,崔海霞,冯 坤

(江苏徐州工程机械研究院,江苏徐州 221106)

离心铸造铝铜合金的摩擦磨损性能研究

李 毅,崔海霞,冯 坤

(江苏徐州工程机械研究院,江苏徐州 221106)

采用M2000的磨损实验机和扫描电镜研究离心半径和旋转速度对铝铜合金摩擦磨损性能的影响。结果表明,磨损量和摩擦系数随旋转速度和离心半径的增加而减小。并且在600 r/min时随着离心半径越大引起的磨损量减小的幅度大于在300 r/min时磨损量减小的幅度。这是由于随着旋转速度和离心半径的增加,铝铜合金的显微组织越来越细小、晶界得到强化,造成铝铜合金的硬度、强度增加,所以耐磨性更强。

铝铜合金;离心铸造;摩擦磨损

与传统铸造方法相比较,离心铸造[1-3]不仅具有生产工艺简单、生产效率高、加工余量少[4-5]的特点,而且还可以提高金属充填铸型的能力,改善补缩条件,大大节省浇注系统和冒口方面的金属消耗,因此离心铸造技术被广泛应用在合金熔体凝固成形过程。

同时铝铜合金具有密度小、强度高、质量轻、耐腐蚀性强以及良好的导热导电性能,是一种用途非常广泛的轻金属之一,随着航空、航天、汽车工业[6-7]的发展以及原子能、石油化工等新型工业的崛起,铝铜合金的使用量正日益增加。因此对铝铜合金在离心铸造下的性能研究具有现实意义。

尽管有很多关于离心铸造铝铜合金报道,但是关于离心铸造铝铜合金的摩擦磨损性能研究的报道几乎没有。本文采用改变离心半径和旋转速度这两个方面来研究其耐磨磨损性能,并根据实验数据总结出摩擦系数、磨损量与工艺参数之间的关系,从而为以后铝铜合金离心铸造工艺设计的优化提供了参考。

1 实验方法

首先将纯度为99.9%的纯铝和99.9%电解铜按照Al-Cu11(w%)二元合金成分进行配制,然后把原料放人石墨坩埚内,采用电阻炉进行熔炼,加热到740 ℃时,保温5 min后进行浇注。浇注到预热温度为100 ℃金属铸型中,金属铸型如图1所示。在离心转盘旋转稳定后,开始浇注。旋转速度分别为0 r/min、300 r/min、600 r/min,旋转方向为顺时针。离心半径分别为0.12 m、0.16 m、0.20 m。取在不同离心半径和不同旋转速度下的9个10×10×10(mm)的正方柱磨损试样进行摩擦磨损实验。磨损实验机型号为M2000,摩擦副材料为圆环,直径40 mm。本次试验为干摩擦,相对磨损面施加载荷分别为50 N、100 N和150 N,旋转速度300 r/min。磨损量称量采用SARTORIUS电子天平测量,为了保证实验的精确性,在进行磨损试验之前用无水乙醇对试样进行清洗,烘干之后再用SARTORIUS电子天平测量,然后进行磨损试验,并且在试验之后,再次用SARTORIUS电子天平测量测量质量时,也用无水乙醇先对试样进行清洗烘干。为了探究摩擦磨损的机制,用扫描电镜对磨损后试样进行观察。

2 实验结果与分析

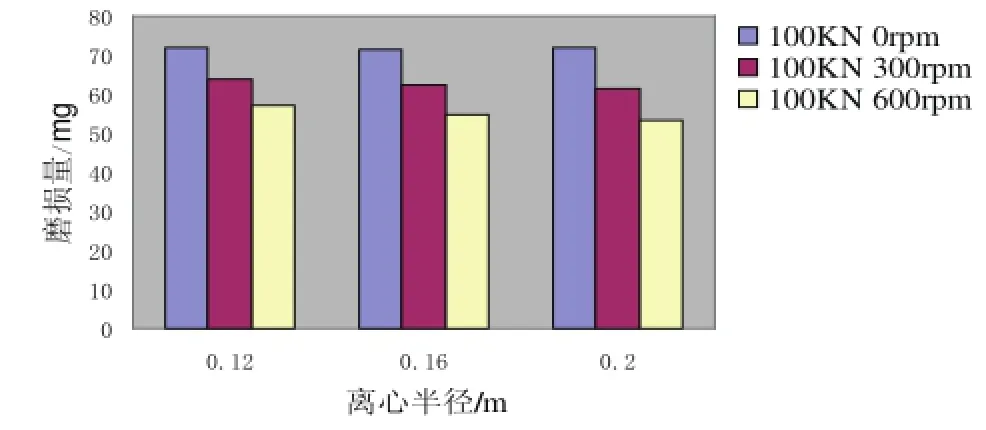

图2为离心半径和旋转速度对磨损量的影响。从图中可以得出,当离心半径相同时,随着旋转速度的增加,磨损量逐渐减小。当旋转速度为0 r/min时,不同离心半径的试样磨损量基本相同,但在300 r/min和600 r/min时,随着离心半径的增加,磨损量逐渐减小。并且在600 r/min时随着离心半径的增加磨损量减小的幅度大于在300 r/min时磨损量减小的幅度。

图1 离心浇注铝铜合金时所用的金属铸型内部结构

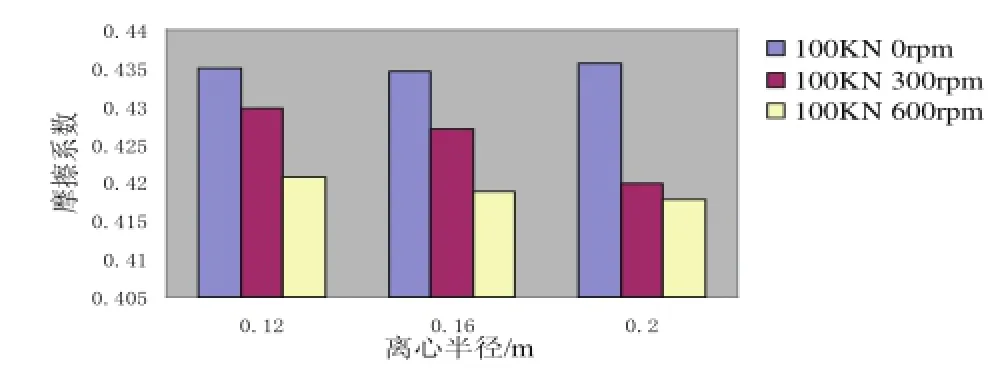

图3 为离心半径和旋转速度对摩擦系数的影响。从图中可以得出,当离心半径相同时,随着旋转速度的增加,磨损量逐渐减小。当旋转速度为0 r/min时,不同离心半径的试样磨损量基本相同,但在300 r/min和600 r/min时,随着离心半径的增加,磨损量逐渐减小。并且在300 r/min时随着离心半径的增加磨损量减小的幅度大于600 r/min时磨损量减小的幅度。这是因为随着离心半径和旋转速度的增加,晶粒尺寸减小[8]。当位错从一个晶粒滑移带到另一个晶粒时,它将遇到晶界的阻碍,造成强度硬度的增加。晶粒尺寸越小,晶界密度越大,对位错的阻碍越大,结果强度硬度越大,从而合金磨损量减小,耐磨性能增强。除此之外,随着离心半径和旋转速度的增加,铝铜合金产生更多的硬化相Al2Cu,结果使合金的强度、硬度提高,从而使耐磨性也提高[8]。

图4为实验时间对磨损量的影响。从图中可得,随着时间的增加,磨损量逐渐增加。同时,在每个数据记录处,旋转速度越大,磨损量越小。

图2 离心半径和旋转速度对磨损量的影响

图3 离心半径和旋转速度对摩擦因数的影响

图4 时间对磨损量的影响

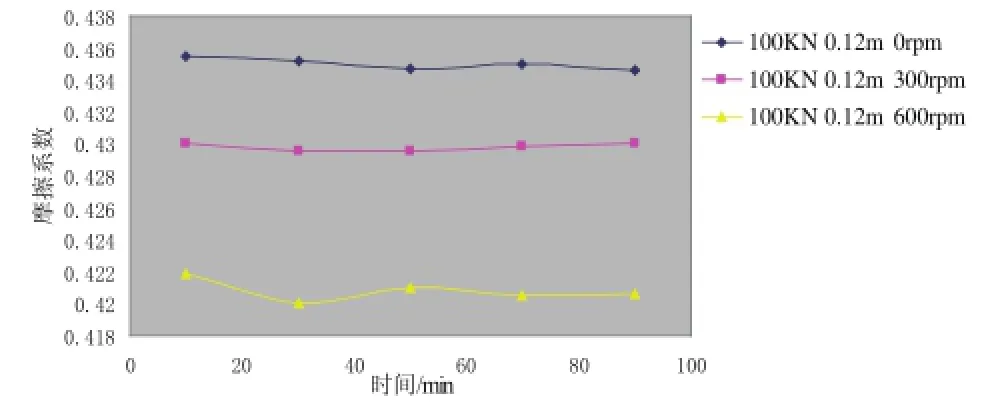

图5 为实验时间对摩擦系数的影响。从图中可以得出,时间对摩擦系数影响不大,随着时间的延长,摩擦系数基本不变。同时在每个数据记录处,旋转速度越大,摩擦系数越小。

图6为加载力对磨损量的影响。从图可以得出,随着加载力的增加,磨损量逐渐增加。当加载力一定时,随着旋转速度的增加,磨损量减小。

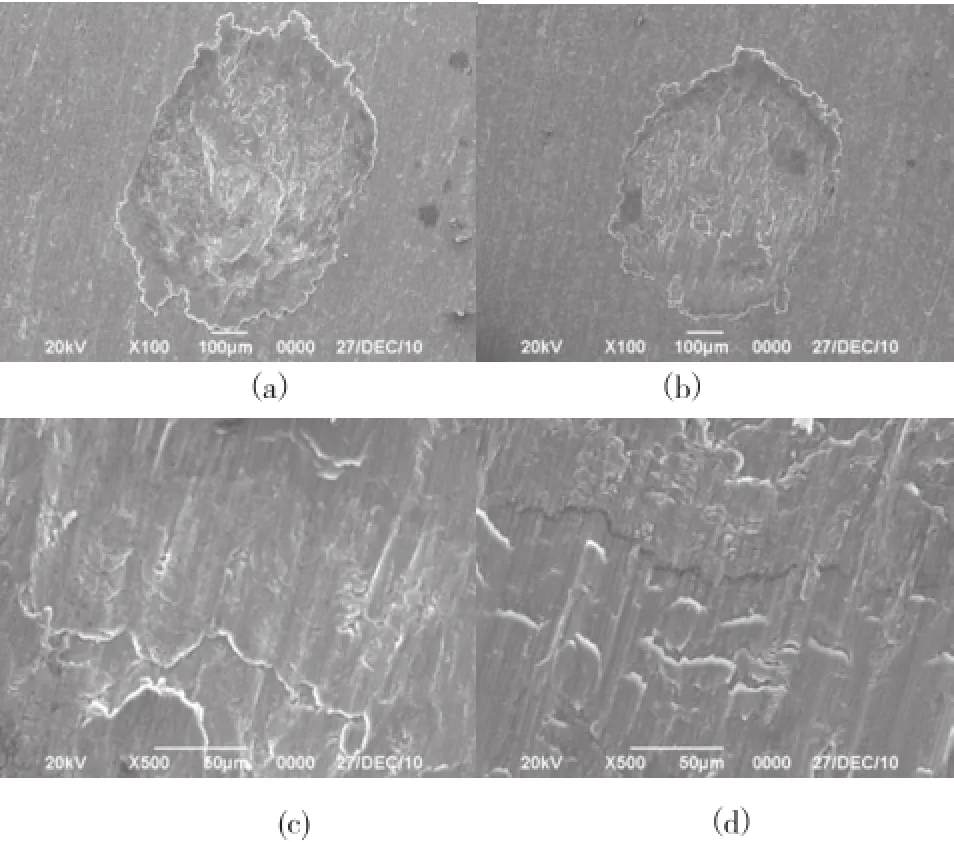

磨损后的试样在扫描电镜下的图像如图7所示。对比图(a)与图(b)或图(c)与图(d)可以得出,尽管试样不同,但是它们的摩擦磨损机理是相同的,不随着离心半径和旋转速度的改变而变化。

图5 时间对摩擦系数的影响

图6 加载力对磨损量的影响

图7 扫描电镜下磨损后试样的组织形貌

3 结论

(1)随着离心半径和旋转速度的增加,铝铜合金的磨损量和摩擦系数都减小,即铝铜合金的耐磨性更好。

(2)旋转速度越大,随着离心半径增加而引起的耐磨性能增加的幅度越大;离心半径越大,随着旋转速度增加而引起的耐磨性能增加的幅度越大。

(3)随着时间的延长,磨损量逐渐增加,摩擦系数基本不变。

[1] Mesquita R A, Leiva D R, Yavari A R, et al. Microstructures and mechanical properties of bulk AlFeNd(Cu,Si) alloys obtained through centrifugal force casting[J]. Materials Science &Engineering A, 2007, 452-453(4):161-169.

[2] WU SP, LI RD, GUO JJ, et al. Numerical simulation of microstructure evolution of Ti-6Al-4V alloy in vertical centrifugal casting[J]. Materials Science & Engineering A, 2006, 426(1):240-249.

[3] Chirita G, Soares D, Silva F S. Advantages of the centrifugal casting technique for the production of structural components with Al-Si alloys[J]. Materials & Design, 2008, 29(1):20-27.

[4] WU SP, GUO JJ, SU YQ, et al. Numerical simulation of offcentred porosity formation of TiAl-based alloy exhaust valve during vertical centrifugal casting[J]. Modelling & Simulation in Materials Science & Engineering, 2003, 11(4):599.

[5] Suzuki K I, Nishikawa K, Watakabe S. Mold Filling and Solidifi cation during Centrifugal Precision Casting of Ti-6Al-4V Alloy[J]. Materials Transactions Jim, 1996, 37(12):1793-1801.

[6] YU GL, ZHAO X. The Casting Process of Large Closed Annular Castings Made of High Strength Al-Cu Alloy[J]. Journal of Materials Engineering, 2000(9):42-43.

[7] GAO HJ, XU B, NIU YC, et al. Effects of different pouring conditions on the micro-structure of Al-Cu alloy[J]. Special Casting & Nonferrous Alloys, 2006, 26(1):10-12.

[8] SUI YW, LI BS, LIUAH, et al. Evolution of microstructure in centrifugal cast Al-Cu alloy[J]. China Foundry, 2010, 7(1):43-46.

Study on friction and wear properties of centrifugal casting AlCu alloys

LI Yi, CUI HaiXia, FENG Kun

(Jiangsu xuzhou Research Institute of Engineering & Machinery, xuzhou 221116, jiangsu,China)

Effect of centrifugal radius on friction and wear properties of Al-Cu alloy for various mould rotation speeds was investigated by M200 wear test machine and SEM The results show that, with increasing the centrifugal radius or mould rotation speed the wear properties increase gradually. With increasing the centrifugal radius, the variation amplitude of wear loss of Al-Cu alloys at mould rotation speed 600 r/min is greater than that at 300 r/min. This is due to the fi ner microstructure and the strengthened grain boundary and then resulting in the hardness, strength of Al-Cu alloy increasing, so the wear resistance.

Al-Cu alloys; centrifugal casting; friction and wear

TG115.5;

A;

1006-9658(2017)02-0020-03

10.3969/j.issn.1006-9658.2017.02.007

2016-09-21

稿件编号:1609-1534

李毅(1982—),男, 工程师 . 主要从事铸造生产工艺技术工作.