基于灵敏度分析法的细纱机传动轴优化设计

2017-05-30李京范真陈祖英张伟徐旭松

李京 范真 陈祖英 张伟 徐旭松

摘要:传动轴是细纱机的关键部件,其性能的优劣直接关系到细纱机的成纱质量。利用ANSYS Workbench对细纱机传动轴进行静动态特性分析,在分析的基础上,确定对传动轴变形影响最大的尺寸参数。利用灵敏度分析方法求出影响传动轴变形的关键尺寸,应用优化设计模块求解出传动轴的的最佳设计尺寸。结果表明,傳动轴的最大变形减少了11.8%,最大应力减少5.3%,疲劳安全系数提高5%,一阶固有频率提高1%。这些设计参数和研究方法为细纱机传动轴的优化设计提供了参考。

关键词:细纱机传动轴;静动态特性;最大变形;灵敏度分析法;优化设计

中图分类号:TS103.225;TH122文献标志码:A文章编号:1009-265X(2017)04-0075-06The Optimal Design of Transmission Shaft of Spinning

Frame Based on Sensitivity Analysis Method

LI Jing1, FAN Zhen1, CHEN Zuying2, ZHANG Wei1, XU Xusong1

(1.School of Mechanical Engineering, Jiangsu University of Technology, Changzhou 213001,

China; 2.Tonghe Textile Machinery Manufacturu Co., Ltd, Changzhou 213001, China)Abstract:The transmission shaft is a key component of spinning frame. Its performance is directly related to the yarn quality of spinning frame. The static and dynamic characteristics of transmission shaft of spinning frame were analyzed through using ANSYS Workbench. Based on the analysis, the size parameters impacting the deformation of transmission shaft most seriously were determined. The key dimensions impacting the deformation of transmission shaft were worked out by sensitivity analysis method. The optimal design dimensions of transmission shaft were solved out through the optimization design module. The analysis results show that the maximum deformation and maximum stress of transmission shaft decrease by 11.8% and 5.3% respectively. At the same time, the safety factor and the firstorder natural frequency increase by 5% and 1% respectively. These design parameters and research methods provide a reference for the optimal design of transmission shaft.

Key words:transmission shaft of spinning frame; static and dynamic characteristics; maximum deformation; sensitivity analysis method; optimal design

但是,目前为止对细纱机传动轴部件的分析研究,大部分还是设计人员根据自己的经验和常规计算方法对传动轴部件结构进行设计,对细纱机传动轴主要参数的选取存在一定的主观性。

本研究结合TH588型细纱机传动轴的结构特点,利用ANSYS Workbench中的Design Explorer模块对TH588型细纱机传动轴进行优化设计。首先建立TH588型细纱机传动轴的有限元模型,并进行静动态特性分析。分析变量为传动轴结构中的悬伸长度、悬伸端轴径、前后轴承跨距、带轮端轴径等关键参数,以分析细纱机传动轴的最大变形量、最大应力和质量为目标函数。然后对影响变形的关键参数进行灵敏度分析,确定一组最佳的优化参数,并对优化后的传动轴进行静动态特性分析,验证优化设计方案的可行性。

1传动轴的静动态特性分析

1.1有限元模型的建立

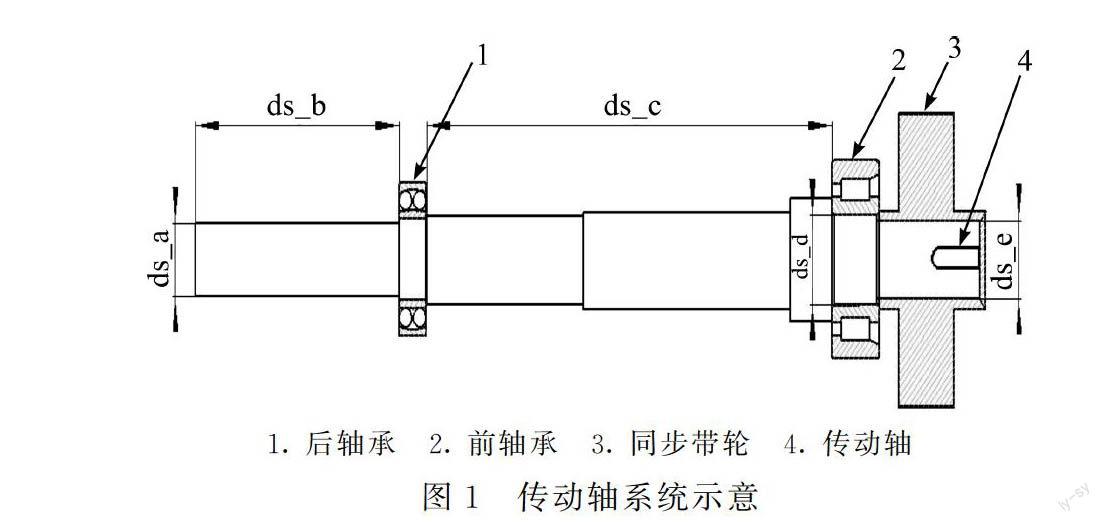

图1为TH588型细纱机传动轴结构简图。电机通过同步带带动传动轴旋转,传动轴尾端与主轴滚盘系统通过联轴器刚性连接,带动主轴滚盘系统的运转,主轴滚盘系统通过锭带带动锭子的高速运转,实现细纱机的加捻、卷绕等工作。作为一种实心、多支撑的阶梯轴,TH588型细纱机传动轴在工作时受到多种载荷。主电机通过同步带传动方式将扭矩传递到传动轴,传动轴尾端通过联轴器与主轴滚盘部件刚性连接,还要受到与前端反向的扭矩。

1后轴承2前轴承3同步带轮4传动轴

已知传动电机功率P为7.5 kW,转速为1 500 r/min,同步带大小带轮节圆直径分别为120、105 mm,中心距为225 mm,主轴转速为1 300 r/min。传动轴材料为40Cr,弹性模量为2.06×1011Pa,泊松比0.3,质量密度7.8×103kg/m3,许用屈服应力524 MPa。

参考任爱华、孙传琼等[45]总结的压轴力的计算公式,对细纱机传动轴受到同步带轮的压轴力进行计算。

FQ=F21+F22-2F1F2cosα1(1)

F1=1 250 Pdv(2)

F2=250 Pdv(3)

v=πd1n160×1 000(4)

α1=180°-2arcsind2-d12a(5)

式中:FQ—同步带轮压轴力,N;F1—紧边拉力,N;F2—松边拉力,N;Pd—设计功率,kW;α1—小带轮包角,(°);n1—小带轮转速,r/min;v—带速,m/s;d1—小带轮节圆直径,mm;d2—大带轮节圆直径,mm;a—大小带轮中心距,mm。

v=πd1n160×1 000=3.14×105×1 50060 000=8.24 m/s

α1=180°-2arcsind2-d12a=180°-

2arcsin120-1052×225=176.18°

F1=1 250Pdv=1 250×7.58.24=1137.74 N

F2=250Pdv=250×7.58.24=227.55 N

FQ=F21+F22-2F1F2cosα1=

113.742+227.552-2×1 137.74×227cos176.18°=

1 364.87 N

传动轴传递的转矩:

T=9.55×106pn=9.55×106×

7.51 300=55 096.15 N·mm

对于轴类零件与轴承连接处的约束问题,相关研究人员已经做了很多研究,李丽丽等[1]、张耀满等[6]中将轴承看作是具有一定刚度的压缩弹簧,每个轴承简化为4个均匀分布在主轴上的弹簧单元,轴承刚度用弹簧刚度来代替。根据厂方提供的数据,前后轴承刚度分别约为525、485 N/μm。

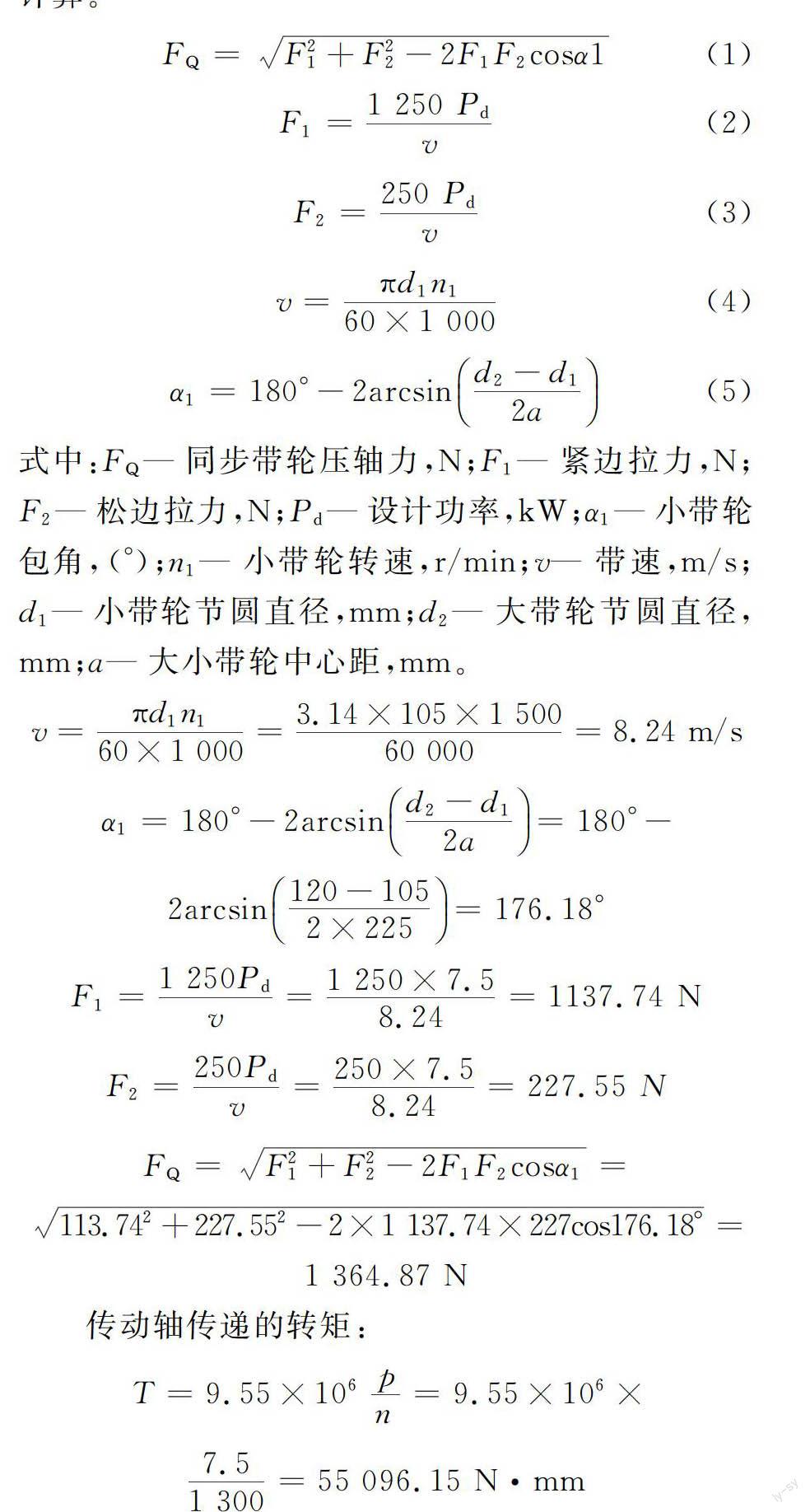

运用三维建模软件UG建立传动轴的实体模型,为了保证Workbench计算分析的可靠性,提高分析计算的速度并节省计算机运行的空间,对传动轴模型作出适当的简化,去除部分对分析结果影响不大的实体特征,如键槽、圆角、倒角以及一些螺纹孔等非关键特性。利用UG与ANSYS Workbench的接口将传动轴实体模型直接导入到ANSYS Workbench仿真软件中,进行网格划分并添加约束与载荷,如图2所示。传动轴与同步带轮结合处受到压轴力,尾端受到方向相反的扭矩。传动轴与轴承的结合处分别用4个与轴承刚度相当的弹簧代替。其中传动轴与前轴承的连接处还要受到圆柱面约束提供的轴向约束。

1.2静力学分析

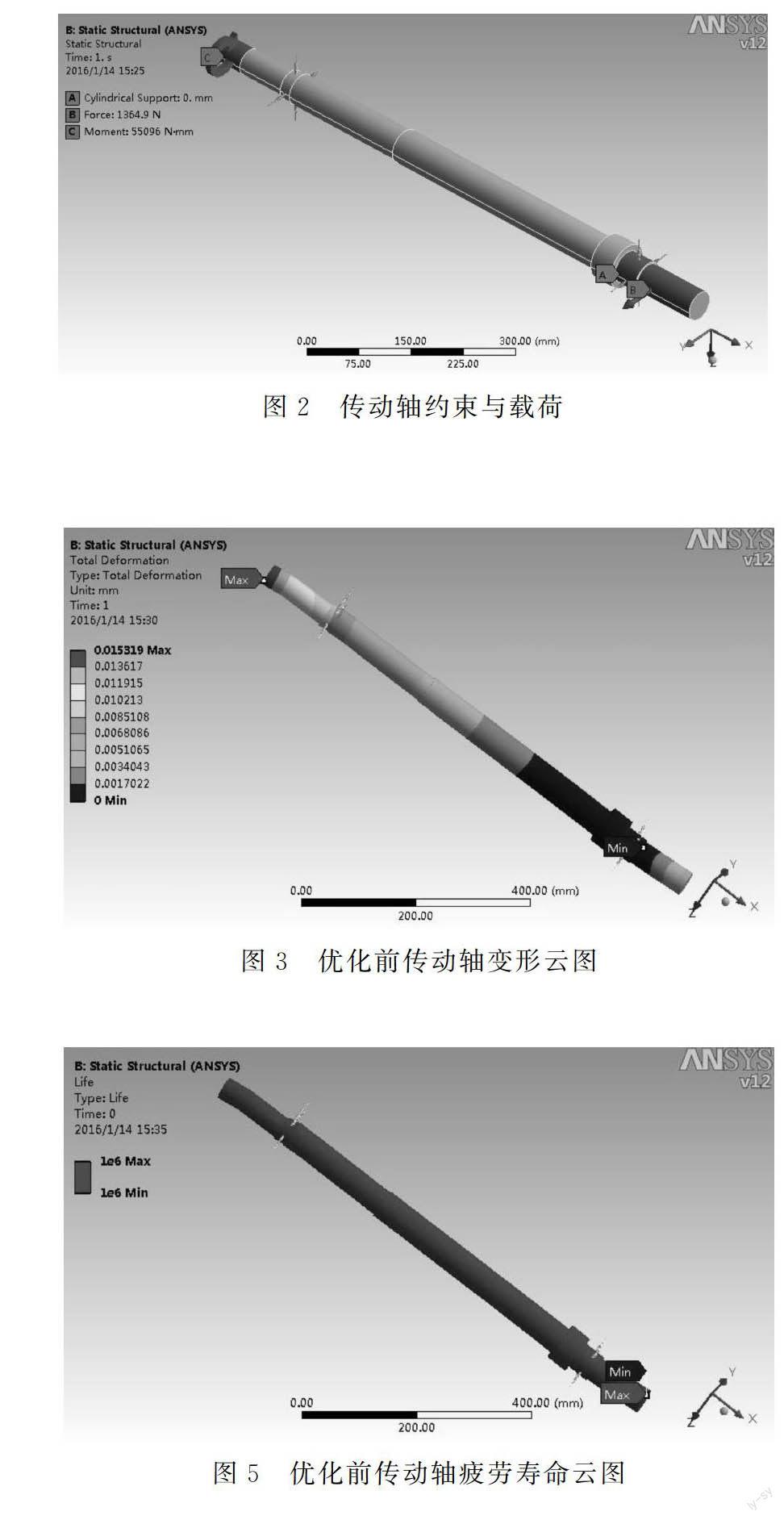

经过Workbench计算分析,可以得到传动轴变形云图和应力云图。图3所示为传动轴的变形云图,由图3可以看出,传动轴的最大变形发生在悬伸端,变形最大值为0.015 3 mm。图4为传动轴的应力云图,从图4可以看出传动轴的最大应力发生在悬伸端与后轴承的结合处,最大应力为30.2 MPa。

1.3疲劳分析

由静力学分析可知,细纱机传动轴所承受的最大应力远低于材料的屈服极限,但是经过长期的高速运转,传动轴很容易会发生弯曲、扭转等变形或是完全断裂,所以有必要对传动轴进行疲劳分析[7]。设计寿命定为106,进行疲劳分析。图5可以看出传动轴最低疲劳寿命为106。图6所示为传动轴的疲劳安全系数云图,由图6可以看出传动轴的安全因子最低为2.83,最高为15,说明了传动轴的设计满足疲劳寿命要求。

1.4模态分析

模态分析主要是用于分析结构的自振频率特性,包括固有频率及其对应的振型。模态分析的好处在于可以使结构设计避免共振或者以待定的频率进行振动,有助于在其他动力分析中估算求解控制参数[8]。优化前传动轴的前四阶阵型如图7所示。

2传动轴的优化设计

2.1传动轴优化参数的确定

由模态分析可以看出传动轴的低阶固有频率已经相当高,一阶频率为1 163 Hz,远大于主轴转速(1 300 r/min=22 Hz),不会发生共振现象。而从传动轴的静态特性分析中,同样可以看出传动轴的最大应力为30.2 MPa,远小于材料的屈服极限。所以对传动轴的优化设计,主要考虑影响其最大变形的相关参数。

从图3传动轴最大变形云图可以看出,传动轴的悬伸处总变形最大,所以初步确定悬伸长度以及悬伸端轴径为传动轴的优化关键尺寸。同时把前后轴承跨距、带轮端轴径以及前轴承内径等参数也作为设计的关键尺寸,判断其尺寸变化对传动轴静态特性的影响。

根据传动轴性能影响参数的分析,确定5个优化参数,如图1可以看出传动轴优化参数对应关系图:传动轴悬伸端轴径ds_a、悬伸长度ds_b、前后轴承跨距ds_c、前轴承内径ds_d、带轮端轴径ds_e。

2.2设计参数的灵敏度分析

在传动轴静态分析中,以减小传动轴最大变形为优化目标,利用ANSYS Workbench中的Design Explorer平台,通过该平台中的目标驱动优化和响应曲面模块对传动轴的关键参数进行优化设计。

各设计参数对传动轴最大变形影响趋势如图8所示。图8各参数对传动轴最大變形的影响

从图8可以看出ds_c前后轴承跨距和ds_e带轮端轴径对传动轴最大变形没有影响;随着ds_b悬伸长度的增加,传动轴最大变形逐步增加;随着ds_a悬伸端轴径的增加,传动轴最大变形逐步减小;ds_d前轴承内径对传动轴最大变形的影响具有不确定性,但是原始尺寸为50 mm,对传动轴最大变形的影响几乎接近最小值,可以忽略。

悬伸长度ds_b和悬伸端轴径ds_a对传动轴最大变形影响的响应曲面图如图9所示。由图9同样可以得出,减小悬伸长度ds_b,增大悬伸端轴径ds_a,可以减小传动轴的最大变形。

对传动轴变形影响相应曲面图

2.3传动轴关键参数的确定

进入优化设计模块,优化确定为质量最小、最大应力最小、最大变形最小。ANSYS Workbench优化系统列出了三组最优参数方案,如表1所示。

第二组优化方案的传动轴最大变形最小,结合以上各个参数对优化目标的影响关系分析,最终确定选择第二组方案作为最优设计点。

在优化模块中,以最优设计点参数代替原始设计参数,更新数据后可以直接对传动轴进行分析,得出相关参数。但是还需对系统设计的最优参数进行圆整以及轴承规格尺寸的匹配。最终确定传动轴的各个优化尺寸:悬伸长度108 mm、悬伸端轴径40 mm、前后轴承跨距600 mm、带轮端轴径50 mm、前轴承内径55 mm。

对优化后的传动轴重新进行静动态特性仿真分析,分析结果如图10所示。

由图10可以看出优化后传动轴的静动态特性都得到了显著提高。优化后传动轴的最大变形为0.013 5 mm,最大应力为28.6 MPa,疲劳安全系数为2.97,1阶固有频率为1 176.5 Hz。3结论

a)细纱机传动轴的材料为40Cr,其最大应力远小于材料的许用应力,满足传动轴工作的强度要求。

b)对传动轴的静动特性进行仿真分析,在分析的基础上,确定对传动轴变形影响最大的尺寸参数。

c)利用灵敏度分析法对传动轴进行优化设计,不但使传动轴最大变形减少了11.8%,最大应力减少了5.3%。同时传动轴的疲劳安全系数提高了5%,一阶固有频率提高了1%。

d)以上的研究结果及方法为以后细纱机传动轴的优化设计,提高效率,缩短研发周期提供了参考依据。

参考文献:

[1] 李丽丽,赵波,李安玲,等.基于ANSYS Workbench的ADGM电主轴结构优化[J].煤矿机械,2015,36(1):165-167.

[2] 周森,何曉聪,寸花英,等.基于可靠性分析的主轴优化设计[J].机床与液压,2015,43(5):164-166.

[3] 白钊,马平,胡爱玲,等.应用有限元方法对高速电主轴的优化设计[J].机床与液压,2004,32(10):126-128.

[4] 任爱华,孙传琼,刘雍德.关于国家标准《圆弧齿同步带传动设计方法》中矢量相加修正系数的探讨[J].机械工业标准化与质量,2013(3):31-33.

[5] 孙传琼,刘雍德,任爱华.梯形齿同步带传动压轴力的计算[J].机械传动,2009,33(4):55-57.

[6] 张耀满,王伟,刘永贤.数控车床主轴部件有限元分析及其验证[J].东北大学学报(自然科学版),2009,30(5):720-723.

[7] 谭峰,殷国富,方辉,等.基于ANSYS Workbench的微型数控车床主轴动静态性能分析[J].组合机床与自动化加工技术,2015(4):29-32.

[8] 陈艳霞,陈磊.ANSYS Workbench工程应用案例精通[M].北京:电子工业出版社,2012.

(责任编辑:许惠儿)