基于线结构光的飞机蒙皮对缝阶差与间隙测量技术研究*

2017-05-12

(北京航空航天大学机械工程与自动化学院,北京 100191)

在飞机装配过程中存在诸多阶差和间隙,如蒙皮对缝之间、蒙皮与结构之间、舵面与结构之间、机身部段之间、整流罩壁板之间等。阶差和间隙超过设计容限会对飞机的装配质量、飞行性能、隐身性能等造成严重影响,因此需要对其进行精确检测。

传统的测量方法是利用塞尺和人眼观测对阶差和间隙进行检测,效率较低,误差较大,并且测量数据不能进行有效采集和处理。对一些复杂结构处的阶差和间隙,由于无法放入塞尺而难以测量。近年来,数字化测量技术在工业制造领域的应用愈来愈广泛,其中激光测量技术尤为突出[1-2],如激光跟踪仪、iGPS等,测量精度高、范围广,但由于只能测量靶球中心的单点坐标,应用范围受到限制。视觉测量技术[3]因具有非接触性、测量密度高、系统柔性好等特点,适合于阶差和间隙的测量。

目前国外已经有众多数字化测量产品用于工业检测,在相关领域的技术应用十分成熟。如德国LEICA公司生产的T-Scan扫描测头,具有70000点/s的数据采集能力,在8.5m范围内空间长度测量误差不超过50μm,应用于汽车车身扫描及孔、槽等几何元素的检测。德国MICRO-EPSLILON公司的scanCONTROL 2D/3D激光轮廓扫描仪用于测量和评估表面外轮廓,测量频率达到256000点/s。美国Origin Technologies公司的LaserGauge系列产品也已用于波音飞机表面间隙和阶差的检测。

视觉测量技术在国内相关领域的发展相对滞后,研究成果尚未投入实际应用。南京航空航天大学的沈昌力[4]、张卡[5]等开发线结构光视觉测量系统,对飞机装配阶差和间隙进行检测,但只能进行静态测量,测量倾斜物体时存在尺寸偏差的问题。吴兴江[6]应用激光检测仪对飞机装配接缝进行检测,但检测仪使用范围较小,并且无法获取接缝的测量位置信息。

1 基于线结构光的阶差与间隙测量模型

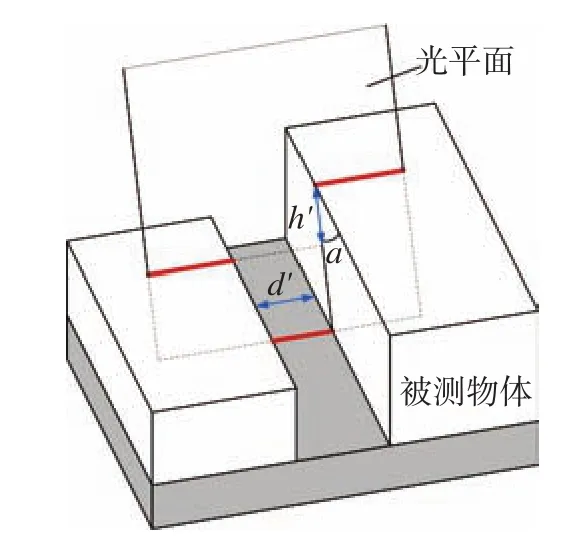

结构光视觉测量技术基于光学三角法原理[7]。测量系统由激光投射器和摄像机组成,激光投射器根据测量需要将一定模式的结构光投射于物体表面形成特征点,由摄像机拍摄图像。利用图像处理技术解算激光器和摄像机在世界坐标系下的位姿参数,即可求得特征点在世界坐标系下的三维坐标[8]。因此,将光平面投射到存在阶差和间隙的表面上,可以利用激光点云的三维坐标计算阶差与间隙。本文根据飞机蒙皮对缝的结构特点设计阶差与间隙测量模型(图1)。

图1 阶差和间隙测量数学模型Fig.1 Measuring model of the stepped difference and gap

光平面垂直投射在物体表面形成若干段激光条纹:AB、BC、DE、FG和GH。AB与GH的距离即为阶差h,间隙d为|DE|·sinθ。其中θ为线段DE与对缝方向MN的夹角。

在激光条纹上采集得到P1,P2,…,Pn等点的三维信息,计算阶差和间隙的关键是将点云分段,得出与AB、DE和GH对应的各段点集。首先用点云的前5~50个点(由于物体表面反光等原因,点云首尾两端的3~5个点为噪点,宜舍去)进行三维直线的拟合,使用最小二乘法拟合得到空间直线L1,计算全部点云到直线L1的距离。设L1与AB段重合。参与拟合的点云距离拟合直线距离为a,可以判断与L1距离约为a的点属于AB段,从而将AB段的点与其他点云区分开来,记作{P1,P2,…,Pj}。同理,通过拟合直线L2可以分出GH段的点云,记作{Ps,Ps+1,…,Pn}。对于DE段的点集可以根据相邻点之间的距离进行判断。连续点云中相邻点的间距约为b,从点云任意一端开始计算相邻点的间距,判断间距出现极值的C、D两点以及E、F两点,最终得到DE段点集{Pd,Pd+1,…,Pe}。

由于实际测量时,两平面上的光条线段不会完全平行,并且经最小二乘拟合之后得到的直线L1和L2不可能处于理想的平行状态,因此阶差d不能直接由计算L1与L2的空间距离得到。本文使用点到直线的距离来近似求解两直线间的距离。先计算AB段点集{P1,P2,…,Pj}各点到三维直线L2的距离:…,j)。其中,Q2为L2上一点为L2的方向向量。再计算GH段点集{Ps,Ps+1,…,Pn}各点到三维直线L1的距离:其中Q1为L1上一点为L1的方向向量。则阶差h和间隙d分别为:

需要注意的是,对于间隙尺寸较小(≤1mm)的情况,激光器投射在物体表面上只能得到两段激光条纹,如图2所示。

图2 两段光条的测量原理Fig.2 Measuring principle of two laser lines

在这种情况下,阶差h为直线段AB与EF的间距,可使用式(1)进行计算;间隙的计算过程为:通过计算点云间距来划分出C、D两点,将C、D向拟合直线L1或者L2投影,分别得到C'、D'两点坐标,则 |C'D'|(或|C'D'|·sinθ)即为间隙d。

事实上,在实际测量过程中激光平面无法垂直照射物体表面,如图3所示。设光平面与物体表面夹角为α,容易知道间隙值不变,即d=d',而实际阶差与计算所得阶差的关系为:h=h'·sinα。

图3 光平面与物体表面存在夹角Fig.3 Angle between the laser plane and the surface

由于测量过程中无法确定光平面与物体表面的夹角α,根据可知计算所得的阶差值在α=90°即光平面与物体表面垂直时最小。因此在实际测量时可以利用夹持装置或者机械手臂将传感器在相同位置多角度地扫描物体表面,使光平面与物体表面的夹角中包含垂直角。在最终得到的一组阶差值中取最小值作为真实阶差h。

2 基于iGPS的阶差与间隙定位

近年来激光跟踪仪、经纬仪、iGPS等大尺寸数字化测量手段在航空航天领域的应用愈来愈广泛。与其他测量系统相比,iGPS具有测量范围可近似等精度扩展、测量精度较高、无需断光续接、支持并行测量等优势,已成为当前大尺寸空间测量技术的一种发展趋势[9]。

在飞机蒙皮对缝阶差与间隙测量的过程中,利用iGPS测量系统可以在测算阶差与间隙的同时,记录其在蒙皮部件上的位置信息,测量场景如图4所示。

图4 线结构光视觉传感器与iGPS联合测量示意图Fig.4 Measurement using the linear structural light vision sensor and iGPS

阶差和间隙的测量位置可定义为图1中的B点或G点,便于在蒙皮上进行标记,其在传感器坐标系下的坐标记作{Bx,By,Bz}。使用iGPS系统测量线结构光视觉传感器上3个靶球的坐标,记作{QGix,QGiy,QGiz}i=1,2,3。3个靶球在传感器自身坐标系下的坐标在其外参数标定过程中已经确定,记作{QSix,QSiy,QSiz}i=1,2,3。应用基于罗德里格矩阵的坐标转换方法,计算从传感器坐标系到iGPS坐标系的转换矩阵T1: (QGix,QGiy,QGiz)T=T1×(QSix,QSiy,QSiz)T,i=1,2,3。从而得到B点在iGPS坐标系下坐标为T1×(Bx,By,Bz)T。在蒙皮部件上布置靶标点,靶标点在蒙皮坐标系下的理论坐标为{PMix,PMiy,PMiz},i≥3,在iGPS坐标系下的测量坐标为{PGix,PGiy,PGiz},i≥3。iGPS坐标系与蒙皮部件坐标系的转换关系记作T2:{PMix,PMiy,PMiz}T=T1×(PGix,PGiy,PGiz)T,i≥3 。最后将阶差与间隙的测量位置信息转换到蒙皮部件坐标系下:pos(x,y,z)=T2×T1× (Bx,By,Bz)T。

3 试验与测量精度分析

本文利用线结构光视觉测量传感器和iGPS测量系统的二次开发接口,基于MFC应用框架开发了相应的测量程序,能够同时解算阶差与间隙的尺寸和位置信息,在测量时不断后置测量记录,支持对蒙皮对缝阶差与间隙的动态测量。

3.1 线结构光视觉测量传感器

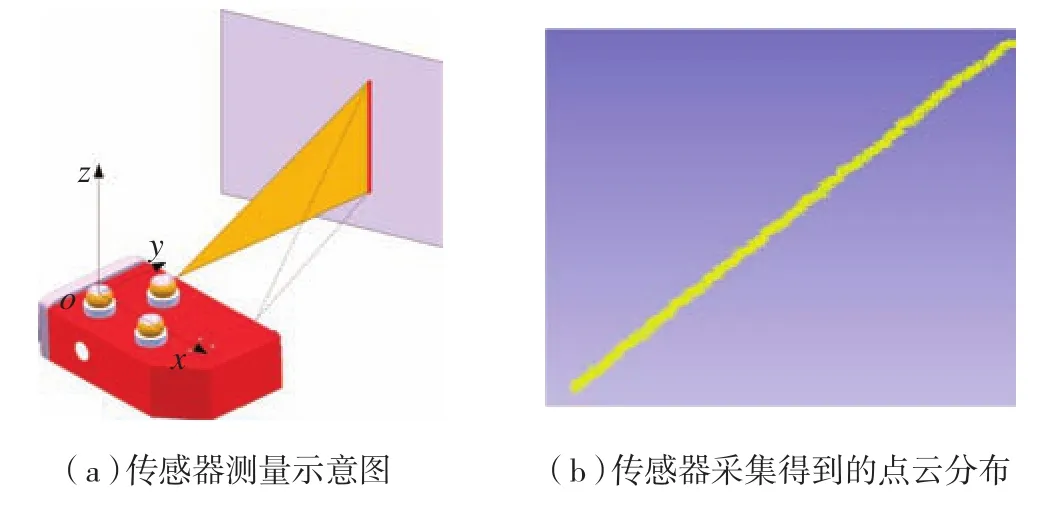

线结构光视觉传感器如图5所示,能够实现非接触测量,结构简单,成本较低,可以实时将采集数据传输到计算机内。

线结构光视觉测量传感器主要由激光投射器和CCD相机组成。LED灯的配置是为了增强物体表面激光条纹的亮度,改善相机拍摄图像的质量。传感器上表面安装3个靶球座,便于激光跟踪仪、iGPS等广域测量系统测量传感器的位姿。传感器测量物体表面及相应点云分布如图6(a)、(b)所示。

传感器的主要技术参数包括[10](1)工作范围:160mm×30mm~240mm×45mm;(2)最佳测量距离:185~210mm;(3)测量分辨率:0.02mm;(4)最大采样点:480点/行;(5)最大测量速率:每秒可测6400个点;(6)连接协议:USB1.1;(7)供电电压:24V;(8)工作适宜温度:-20~50℃。

图5 线结构光视觉测量传感器Fig.5 Linear structurallight vision sensor

图6 传感器测量示意图及其点云分布Fig.6 Measurement diagram of the linear structural light vision sensor and the distribution of points acquired

3.2 阶差与间隙测量试验

为验证阶差和间隙测量算法的有效性,本文设计了相关试验。考虑到以手持传感器的方式测量时,人手抖动会影响测量结果,因此采用工业机器人作为夹持装置。

试验设备包括线结构光视觉测量传感器、规则金属块若干、高精度数显游标卡尺、机械手、iGPS测量系统等。试验中使用金属块构造对缝,用数显卡尺测量其阶差和间隙作为参考理论值。通过将视觉传感器测量的阶差和间隙与参考值比较来评定测量精度。与此同时,基于iGPS测量系统对传感器的位姿进行跟踪测量,通过坐标转换得到所测阶差与间隙在iGPS坐标系下的位置。数显卡尺的分辨率为0.001mm,允许误差为0.015mm/150mm。库卡机器人(型号为KR10R1100Sixx)的重复定位精度为0.03mm。试验场景如图7所示。

图7 阶差与间隙测量试验Fig.7 Experiment of stepped difference and gap measurement

根据技术要求,对5mm内的阶差与间隙进行测量。使用金属块分别构造出:(1)阶差h=4.492mm,间隙d=2.751mm;(2)阶差h=4.508mm,间隙d=1.924mm;(3)阶差h=2.058mm,间隙d=2.054mm。每组试验在同一位置测量50次,最终的测量结果分别如图8和表1所示。

3.3 试验总结

试验表明基于本文的测量模型,5mm内阶差重复测量精度优于0.04mm,间隙的重复测量精度优于0.05mm。试验过程中阶差和间隙的测量误差主要来自以下几个方面。

(1)试验使用高精度数显游标卡尺测出阶差与间隙的尺寸作为参考理论值,卡尺的测量精度对计算误差影响较大;线结构光视觉传感器在原始标定的过程中存在内、外参数的标定误差,本次试验没有重新标定传感器,因此存在三维信息获取的原始误差。

(2)应用最小二乘法拟合三维直线,参与拟合的点的数量直接影响直线的拟合精度;根据点到三维拟合直线的距离来划分三段激光条纹对应的点集,存在关键点被遗漏的情况。试验中无法保证光平面与物体表面垂直,影响阶差的测量精度;而激光条纹方向与间隙方向是否平行则会影响间隙的测量精度。

图8 不同阶差和间隙测量结果Fig.8 Measurement results of different stepped differences and gaps

表1 阶差和间隙测量试验结果

(3)金属块表面对激光的反射会形成亮斑,对摄像机获取目标图像造成干扰,影响最终三维信息的提取。

(4)阶差与间隙的位置测量精度主要受iGPS系统测量精度的影响,并且在由视觉传感器到iGPS坐标系以及iGPS到蒙皮部件坐标系的转站过程中,也会产生误差。

为进一步提高阶差与间隙的尺寸精度,可以通过:(1)使用更高精度的线结构光视觉传感器;(2)采用双目视觉测量方法,基于特征提取技术解算特征点的三维信息;(3)测量前通过对工业机器人进行离线编程[11],规划机器人的测量轨迹,以保证视觉传感器处于最佳的测量位置和姿态。

4 结束语

本文在对线结构光视觉测量技术的研究基础上,建立飞机蒙皮对缝阶差与间隙的测量模型,通过试验验证了测量算法的有效性,借助视觉传感器快速、灵活地完成阶差和间隙的检测,精度满足实际测量要求;同时对阶差和间隙的位置进行自动、精确的测量,实现蒙皮对缝阶差与间隙的完整信息收集。应用本文的测量模型,还可以对飞机装配中其他类型的阶差与间隙,如铆钉相对于飞机外形面的凹凸量进行检测。今后的研究应当致力于将阶差与间隙测量系统和飞机自动装配系统进行集成,及时反馈测量数据,实现装配的闭环控制。

[1]张博,彭军.激光跟踪测量系统[J].计测技术, 2006, 26(4):5-6.ZHANG Bo, PENG Jun. Laser tracker system for measurement[J].Metrology & Measurement Technology, 2006, 26(4):5-6.

[2]郭洪杰,王碧玲,赵建国.iGPS测量系统实现关键技术及应用[J].航空制造技术,2012(11):46-49.GUO Hongjie, WANG Biling, ZHAO Jianguo. Key technology and application of iGPS measuring system[J]. Aeronautical Manufacturing Technology, 2012(11):46-49.

[3]叶声华,邾继贵.视觉检测技术及应用研究[J].中国工程科学, 1999(1): 49-52.YE Shenghua, ZHU Jigui. Vision inspection technology and its application[J]. Engineering Science, 1999(1):49-52.

[4]沈昌力.飞机装配阶差与间隙视觉测量技术研究[D].南京:南京航空航天大学, 2013.SHEN Changli. Research on aircraft assembly stepped difference and gap vision measurement technique[D]. Nanjing:Nanjing University of Aeronautics and Astronautics, 2013.

[5]张卡.面向飞机蒙皮接缝的线结构光检测技术研究[D].南京:南京航空航天大学, 2011.ZHANG Ka. Study of detecting aircraft skin joint based on structured light vision[D]. Nanjing:Nanjing University of Aeronautics and Astronautics,2011.

[6]吴兴江.基于激光的便携式飞机装配接缝质量检测仪及应用[J].计测技术, 2011, 31(5):22-26.WU Xingjiang. A portable laser instrument for inspecting airplane assembly seam[J]. Metrology & Measurement Technology, 2011, 31(5):22-26.

[7]王金桥,段发阶,伯恩,等. 线结构光扫描传感器结构参数一体化标定[J]. 传感技术学报, 2014(9): 1196-1201.WANG Jinqiao, DUAN Fajie, BO En, et al. Calibration of line structured light scanning sensor structure parameter integeration[J].Chinese Journal of Sensors and Actuators, 2014(9): 1196-1201.

[8]张广军.视觉测量[M].北京:科学出版社, 2008.ZHANG Guangjun. Vision measurement[M].Beijing:Science Press,2008.

[9]杜福洲,陈哲涵,唐晓青. iGPS测量场精度分析及其应用研究[J].航空学报, 2012, 33(9): 1737-1745.DU Fuzhou, CHEN Zhehan, TANG Xiaoqing. Precision analysis of iGPS measurement field and its application[J]. Acta Aeronautica et Astronautica Sinica, 2012, 33(9):1737-1745.

[10]黄佳.基工业机器人的三维激光扫描测量系统研究[D].天津:天津大学, 2011.HUANG Jia. Study on 3D laser scanning systembased on industrial robot[D]. Tianjin: Tianjin University, 2011.

[11]戴雷. 六轴机器人离线编程与仿真系统设计与实现[D]. 武汉:武汉科技大学, 2015.DAI Lei. Design and implementation of six-axisrobot offline programming and simulation system[D]. Wuhan: Wuhan University of Science and Technology, 2015.