方程式赛车可变尾翼系统开发

2017-05-02王远南

王远南,高 峰

(北京航空航天大学 交通科学与工程学院,北京 100191)

方程式赛车可变尾翼系统开发

王远南,高 峰

(北京航空航天大学 交通科学与工程学院,北京 100191)

为了降低赛车固定式尾翼产生的较大空气阻力,开发了一种可变尾翼系统,进行了赛车空气动力仿真。设计了一个包含高扭矩舵机的连杆机械执行机构,制作了基于嵌入式技术的系统控制器。研究结果表明:该可变尾翼系统可使赛车整车空气阻力降低17.4%,并可快速变换尾翼襟翼攻角,变换角度为45°~5°,舵机旋转60°的变换时间为0.1 s。

可变尾翼系统;方程式赛车;空气动力仿真;尾翼;舵机

0 引言

可变尾翼系统(drag reduction system,DRS)是赛车设计的最新技术之一,在保障尾翼装置正常工作的同时,可降低尾翼所带来的空气阻力,有利于提升赛车弯道操控性和直道最高速度[1]。可变尾翼系统的思想源于文献[2]提出的主动控制空气动力装置,其在Chaparral2E赛车上安装了单片的倒置机翼作为赛车尾翼,允许驾驶员通过踏板操控尾翼迎角变化,实现从转弯和制动时的高下压力模式至直线行驶时低阻力模式的转换。可变尾翼系统最早于2011年在世界一级方程式赛车上得到大范围应用[3],并逐渐扩展到大学生方程式赛车领域。国外的一些车队,如美国俄克拉荷马大学车队、德国卡尔斯鲁厄理工学院车队、澳大利亚莫纳什车队以及瑞士苏黎世大学车队,率先尝试应用这一技术来提升赛车性能,开拓赛车空气动力探索领域,以获得更优秀的比赛成绩[4-5]。目前,国内对于可变尾翼系统的研究还处于起步阶段,虽有部分车队如浙江大学车队、华南理工大学车队、北京理工大学车队等进行了初步尝试,但由于其结构复杂,控制逻辑较为繁琐,未达到预期应用效果[6]。可变尾翼系统的研究涉及到车辆操纵动力学、空气动力学、机械结构设计以及电子控制系统等较多领域,因此,开发出稳定可靠的可变尾翼系统存在较大难度。当前,可变尾翼系统的控制方式大致分为两种:全自动方式,通过系统控制器与多种车载传感器的配合使用,自主判断赛车行驶状态并向执行机构输出相应的命令信号,执行机构执行命令,带动尾翼进行高度或角度的变换;半自动方式,系统的开启或关闭是依靠驾驶员来操作,系统也含有执行机构和微控制器等部件。现有可变尾翼系统的执行机构动力源有步进电机、高速舵机和气动活塞等。

本文基于大学生方程式赛车,运用计算流体力学仿真软件对赛车三维模型进行仿真,研究襟翼攻角变换对尾翼及整车的空气动力特性的影响。根据尾翼襟翼转动路径及受力情况,设计一个双曲柄连杆机械执行机构。基于嵌入式技术,设计一个简单系统控制器,输出控制舵机转动信号,实现襟翼的转动。通过系统测试,确定系统可应用于赛车设计,并能够提升车辆动态表现。

1 计算流体力学数值模型

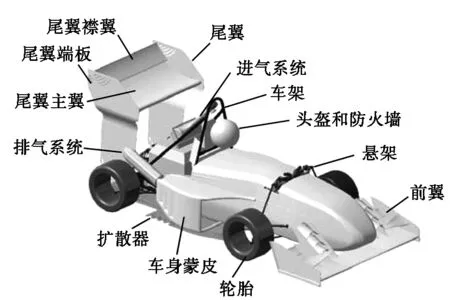

本文分析的整车模型为北京航空航天大学大学生方程式赛车队2016赛季赛车模型。在进行空气动力仿真之前,需要对整车结构进行简化处理。简化后的模型包含以下部件:前翼、轮胎、悬架、车身蒙皮、头盔和防火墙、车架、进气系统、排气系统、扩散器、尾翼,其中,尾翼由尾翼襟翼、尾翼主翼、尾翼端板3部分组成。整车简化结构如图1所示。整车长、宽、高分别为3.08 m、1.39 m、1.17 m。

图1 整车简化结构示意图

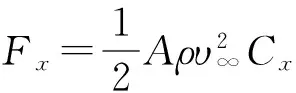

赛车尾翼采用倒置机翼形式,并使用单缝襟翼形式,以延缓翼片上表面气流分离,增大翼型弯度[7-8]。当气流流过机翼上下表面,由于伯努利方程和文丘里管[9]的作用,产生了不同的速度和压力。空气流体对整个尾翼作用力称为气动压力,其在尾翼上的作用点称为风压中心。气动压力可在水平及竖直方向上分解为空气阻力Fx和空气升力Fz,定义[9]如下:

其中:A为尾翼迎风面投影面积,m2;υ∞为来流速度,m/s;ρ为空气密度,kg/m3;Cx与Cz分别为空气阻力因数和空气升力因数。

根据赛车整体结构布局,设计的尾翼包含一个弦长为440mm的主翼,一个弦长为190mm的襟翼,以及用于安装主翼和襟翼的端板结构。

本文使用新一代计算流体力学数值分析软件Xflow,进行整车及尾翼的空气动力效应仿真。考虑到整车及尾翼的尺寸结构,对于整车仿真,仿真空间长10.0m,宽3.5m,高3.0m;对于尾翼仿真,仿真空间长7.0m,宽3.5m,高3.0m。仿真空间入口风速设置为27m/s(对应赛车在比赛期间的最高速度97km/h)。

通过使用Xflow软件提供的自适应网格划分功能,本文设定仿真空间内仿真模型的网格大小为 0.015m,其他区域的网格大小为0.030m。整车仿真的单元数量为4.91×106,尾翼仿真的单元数量为2.87×106。

可变尾翼系统的设计关键为尾翼襟翼绕固定转动中心旋转,本文依据襟翼弦长及厚度等条件,选定一个固定旋转中心进行仿真计算。尾翼襟翼的初始攻角为45°,而尾翼整体结构设计导致襟翼所能旋转的角度为40°,超过此范围将使襟翼超出尾翼端板的保护,产生较大的诱导阻力[7],因此,尾翼襟翼攻角将在45°至5°之间变换。

2 整车及尾翼空气动力仿真结果和讨论

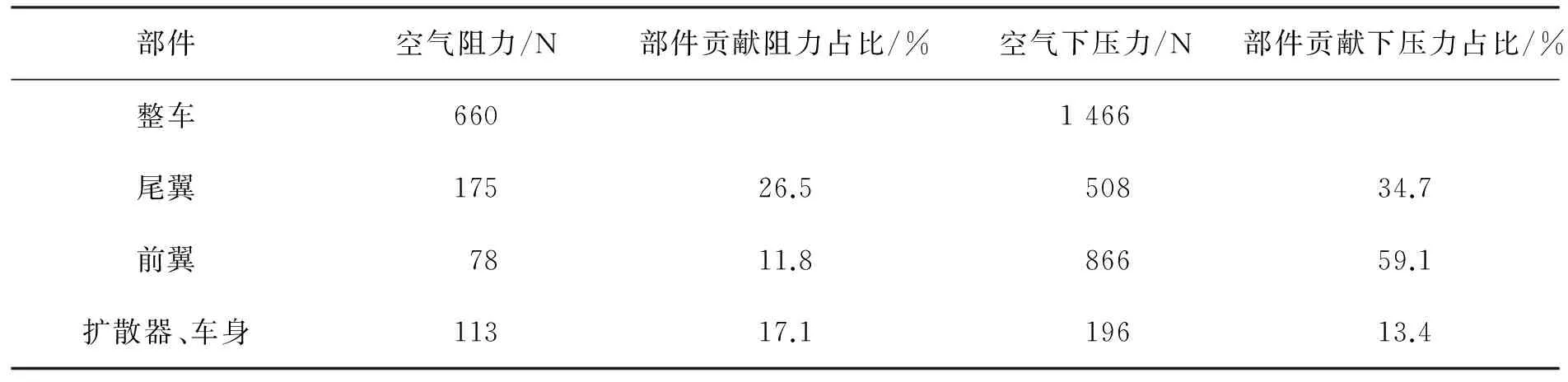

未开启DRS系统时,在27m/s的仿真风速下,整车产生空气阻力660N、空气下压力1 466N,整车主要空气动力装置的空气动力效应如表1所示。由表1可看出:尾翼贡献整车总阻力的26.5%,占最大份额;同时也为整车贡献了34.7%的下压力。

表1 整车主要空气动力装置的空气动力效应

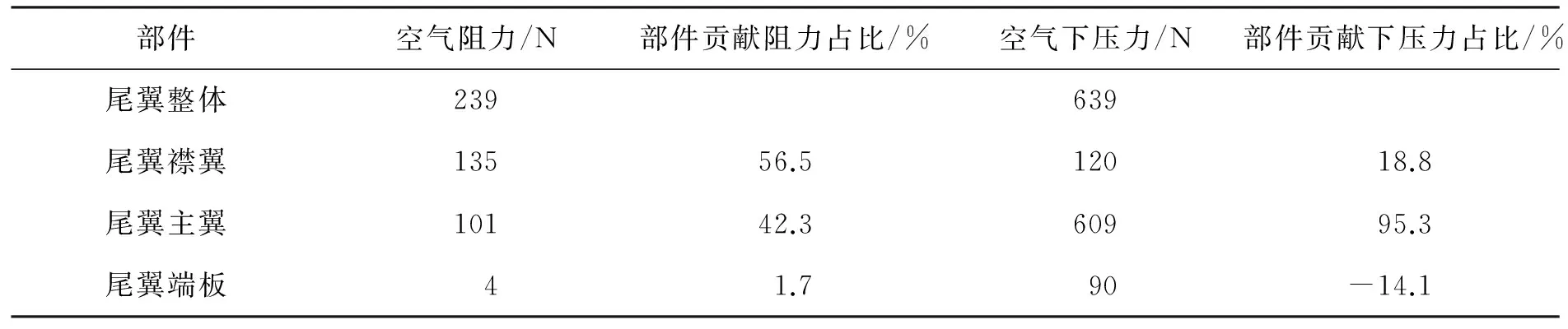

在相同的仿真条件下,尾翼单独仿真时,产生空气阻力239N,空气下压力639N,尾翼各部件的空气动力效应及对整体空气动力效应的贡献如表2所示。由表2可看出:尾翼襟翼贡献尾翼总阻力最大份额,贡献阻力占比为56.5%,尾翼主翼贡献尾翼总下压力的95.3%。

表2 尾翼各部件的空气动力效应及对整体空气动力效应的贡献

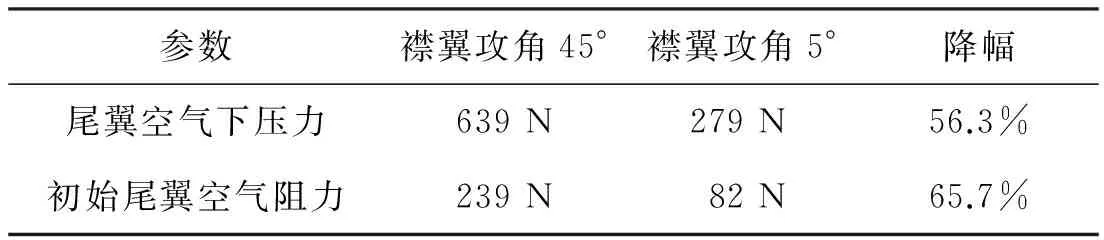

尾翼襟翼绕固定转动中心转动时,尾翼迎风面积和尾翼上下表面气流流动状态将发生变化,从而带来尾翼整体空气阻力和空气下压力的变化。尾翼在不同襟翼攻角下的空气下压力与空气阻力对比见表3。

表3 尾翼在不同襟翼攻角下的空气下压力与空气阻力对比

由表3可知:相比于初始状态的尾翼襟翼位置,襟翼绕固定转动中心旋转,襟翼攻角从45°至5°时,尾翼整体的空气阻力和空气下压力都有不同程度的下降。

为验证襟翼攻角的改变对于整车空气动力效应的影响,对赛车整车进行重新仿真。仿真结果显示:尾翼襟翼攻角为5°时,整车空气阻力和空气下压力分别为545N和1 041N,较表1中的初始整车空气阻力和空气下压力分别下降17.4%和29.0%,取得较好的减阻效果。

3 执行机构与系统控制器设计

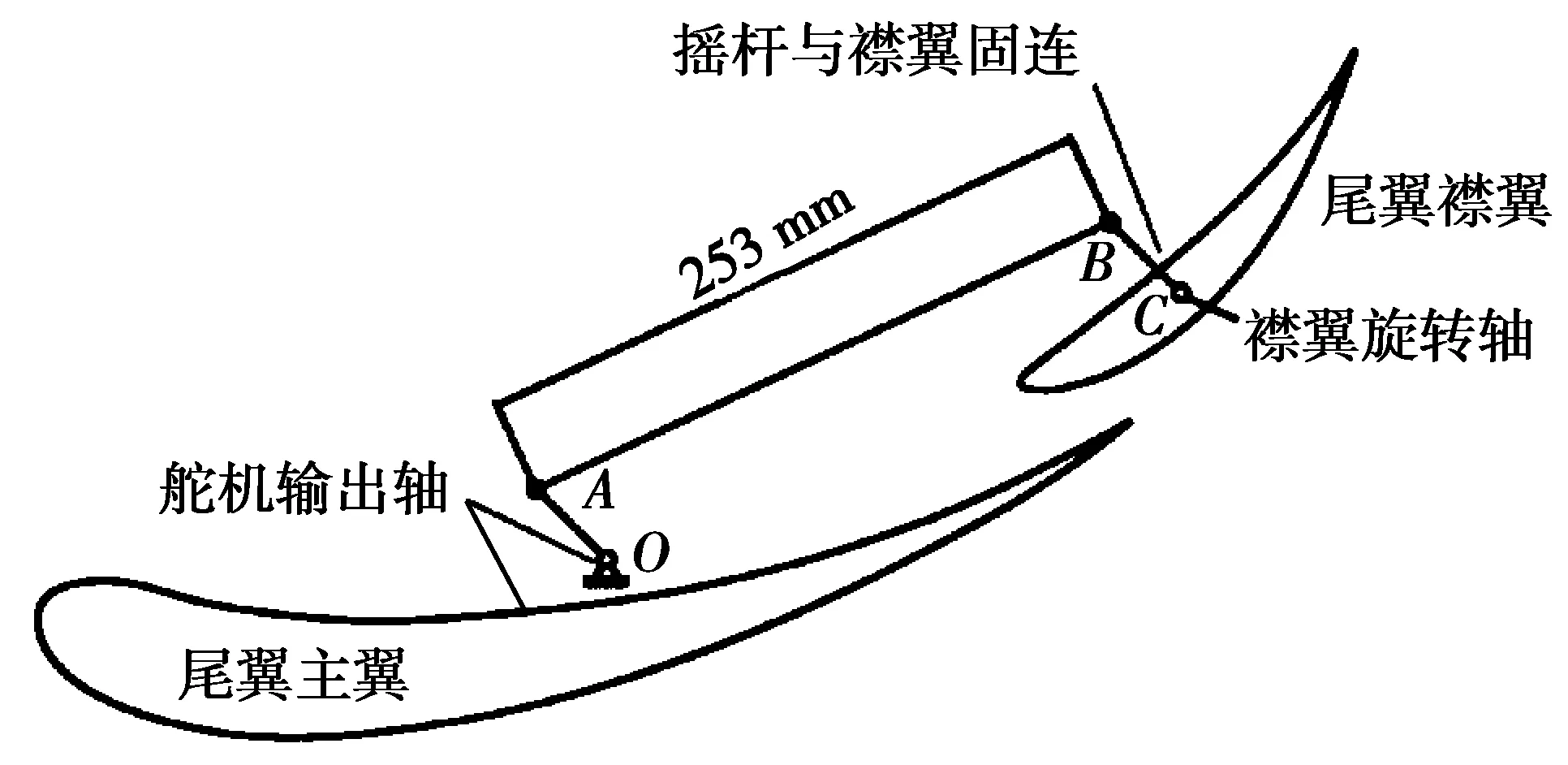

根据尾翼及整车的空气动力仿真结果,得到在27m/s风速下,尾翼襟翼角度变换所需的最大扭矩为5.24N·m。由于此尾翼中襟翼厚度较小,不利于在襟翼内部安置舵机直接驱动襟翼转动,因此,需要一组连杆执行机构来协同工作。为了使结构紧凑,考虑到安装位置空间和机构受力的情况,初步确定驱动曲柄长度为40mm。为保障机构安全运转,选取规格为40kg/cm的高速高扭矩舵机作为执行机构动力源,舵机旋转60°用时0.1s。该舵机体积较大,针对现有尾翼结构,布置在主翼上方的端板上较为方便。对于四连杆机构来说,当其铰链中心位置确定之后,各杆件的长度也就确定了[10]。DRS系统执行机构设计如图2所示。通过作图确定各铰链的位置,利用各铰链之间相对运动的几何关系,确定各组成杆件的长度分别为:AB=OC=253mm,BC=AO=40mm。该机构为双曲柄机构,简单可靠,执行效率高,没有速度损失。

图2 DRS系统执行机构设计图

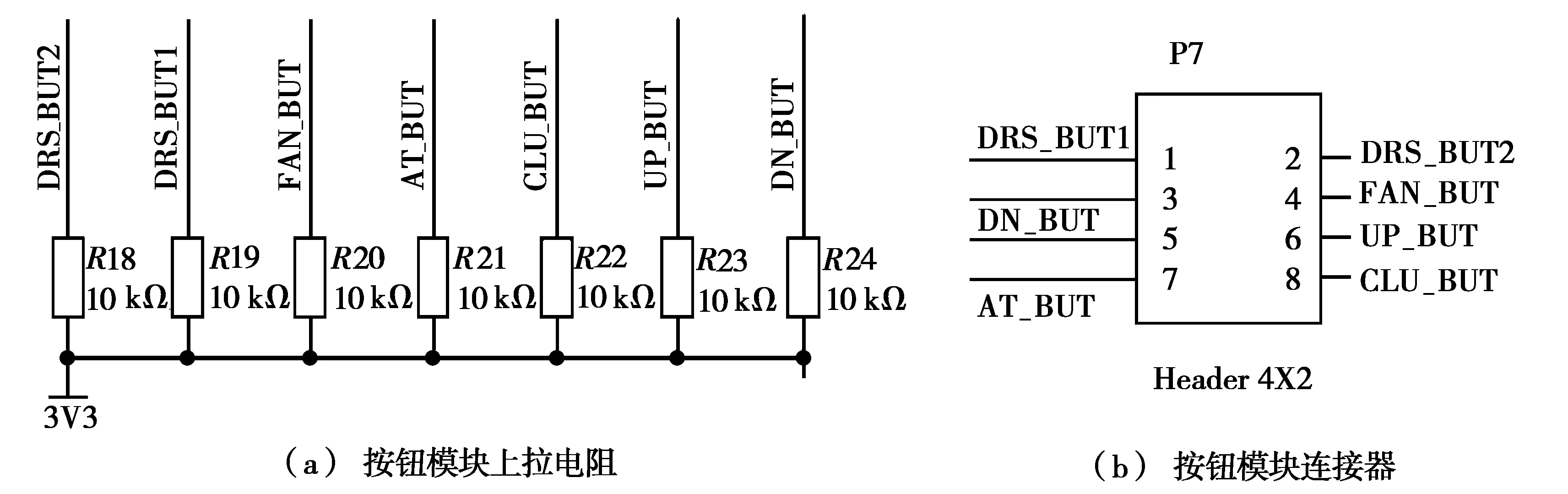

可变尾翼系统控制器包括软件和硬件两个部分,用来接收驾驶员操作信号,通过计算和逻辑判断,输出舵机转动信号,进而实现执行机构的运动,达到使襟翼转动至设定攻角的目的。控制单元采用STM32F103最小系统开发板,采用12V车载电源供电,通过按钮信号与相应程序设计,实现舵机的控制。开发板设置双按钮控制,按下按钮后,控制系统向舵机输出特定的脉冲宽度调制(pulsewidthmodulation,PWM)控制信号,驱动舵机转动,DRS按钮模块原理图如图3所示。

执行机构舵机采用7.4V稳压电源供电,内部结构包括变速齿轮组、可调电位器、控制电路板及小型直流电机。控制单元软件方面,通过程序设计,实现与按钮模块和伺服舵机的协同控制。软件主程序内容包括:

(1)系统初始化。对控制单元初始化,初始化按钮位置和舵机初始位置。

(2)系统自检。运行舵机及执行机构,检查转动角度,检查系统指示灯。

(3)检测驾驶员是否按下开启按钮,若检测到开启按钮信号,控制系统输出使舵机角度旋转40°的PWM波,驱动舵机带动执行机构及襟翼转动40°。

(4)检测驾驶员是否按下关闭按钮,若检测到关闭按钮信号,控制系统输出使舵机角度旋转-40°的PWM波,驱动舵机带动执行机构及襟翼恢复到初始位置。

图3 DRS按钮模块原理图

DRS系统开启按钮布置在方向盘上,为简单按钮形式;关闭按钮布置在刹车踏板上,使用微动开关形式。控制系统为防止连续触碰按钮及错误操作,设置以下按钮工作逻辑:

(1) 未触发开启按钮,操作关闭按钮无效。

(2) 连续触发开启按钮,舵机只接收第一次按钮信号,忽略后续信号。

(3) 连续触发关闭按钮,舵机只接收第一次按钮信号,忽略后续信号。

4 系统测试

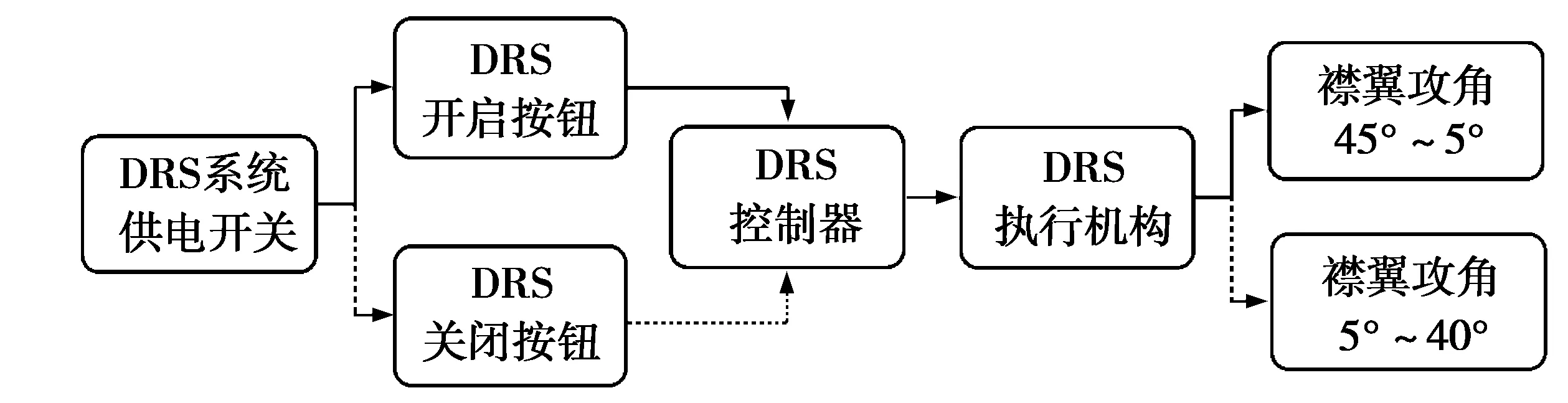

图4 DRS系统测试流程图

DRS系统测试流程图如图4所示。图4中实线箭头为DRS系统开启路径。系统开关开启后,DRS控制系统接收DRS开启按钮的信号输入,向初始状态尾翼发出角度变换信号,执行机构转动40°,达到DRS开启后的尾翼状态。图4中虚线箭头为DRS系统的关闭路径。控制系统接收关闭按扭的信号输入,发出指令使执行机构再次运动,将尾翼回复至初始状态。

通过系统测试,验证了系统软硬件可稳定工作。根据不同的按钮操作,系统可以顺利实现尾翼襟翼攻角快速变换,执行机构运行稳定、精确,基本实现系统开发目标。

5 结论

本文对大学生方程式赛车整车及其尾翼在不同尾翼襟翼攻角下的空气动力效应进行了仿真分析,验证了尾翼襟翼攻角变换对整车空气阻力及空气下压力的降低效果,整车空气阻力和空气下压力分别下降17.4%和29.0%。根据尾翼襟翼转动路径及转动过程中的空气阻力,设计了一套双曲柄四连杆执行机构。基于STM32F103开发板,设计了一个系统控制器。通过驾驶员自主操控,输出控制舵机转动信号,舵机旋转60°用时0.1s,可快速实现襟翼的转动。设计的系统可顺利运行,达到了设计目的。

[1] 倪俊,徐彬.方程式赛车尾翼作用的仿真研究[C]//中国汽车工程学会.2011中国汽车工程学会年会论文集.2011:4.

[2]FRUEDNAND.Chaparral:can-am&prototyperacecars[M].Minneapolis:MotorbooksInternational,2005.

[3]WORDLEYSJ,SAUNDERSJW.AerodynamicsforformulaSAE:aCFD,windtunnelandon-trackstudy[C]//SAEPaper.2006.

[4]WORDLEYSJ,SAUNDERSJW.AerodynamicsforformulaSAE:initialdesignandperformanceprediction[C]//SAEPaper.2006.

[5]WORDLEYSJ,SAUNDERSJW,PETTIGREWJ.AerodynamicsforformulaSAE:on-trackperformanceevaluation[C]//SAEPaper.2007.

[6] 邓召文,高伟,吴超,等.FSAE赛车可调尾翼控制系统样机开发[J].合肥工业大学学报(自然科学版),2016,39(4):445-450.

[7]SMITHAMO.High-liftaerodynamics[J].Journalofaircraft,1975,12(6):501-530.

[8] 毛旭,吴宁宁.FSAE赛车新型定风翼型气动性能的提升[J].机械科学与技术,2014,33(9):1397-1402.

[9] 胡兴军.汽车空气动力学[M].北京:人民交通出版社,2014.

[10] 郭卫东.机械原理[M].2版.北京:科学出版社,2013.

国家自然科学基金项目(51675027)

王远南(1991-),男,内蒙古扎兰屯人,硕士生;高峰(1955-),男,河南洛阳人,教授,博士,博士生导师,主要研究方向为智能车辆、特种车辆及车辆非常规行走机构等.

2016-09-09

1672-6871(2017)04-0030-05

10.15926/j.cnki.issn1672-6871.2017.04.007

U469.696

A