井架主梁缺陷的随机有限元及扩展有限元分析

2017-04-24练章华许定江林铁军敬佳佳周兆明

练章华 许定江* 林铁军 敬佳佳 周兆明 万 夫

1(西南石油大学油气藏地质及开发工程国家重点实验室 四川 成都 610500)2(中石油川庆钻探工程公司安全环保质量监督检测研究院 四川 广汉 618300)

井架主梁缺陷的随机有限元及扩展有限元分析

练章华1许定江1*林铁军1敬佳佳2周兆明2万 夫2

1(西南石油大学油气藏地质及开发工程国家重点实验室 四川 成都 610500)2(中石油川庆钻探工程公司安全环保质量监督检测研究院 四川 广汉 618300)

针对石油井架使用过程中出现主梁应力集中,影响井架的安全性及可靠性的问题,以K型井架为例,将主梁强度的降低以及腐蚀磨损等效为主梁截面的减小,采用随机有限元方法进行了参数敏感性及可靠性分析。采用扩展有限元方法进行了主梁断裂缝面的扩展以及主梁结构强度的分析。结果表明:主梁缺陷的存在会明显降低井架的可靠度,导致井架主梁应力集中问题更加严重。裂纹尖端的应力集中是造成主梁裂纹面扩展的主要因素,而且裂缝面的存在会直接改变其周围的位移分布。根据研究结果,可以更好地预测主梁缺陷对于井架可靠度的影响,以及为主梁裂缝面扩展的评估提供依据,从而降低井架安全事故的发生。

井架 主梁 缺陷 可靠性 有限元

0 引 言

井架作为钻井设备安装和作业的主要支撑结构,不仅提供了人员操作的基本空间,还需要满足各个作业环节的承载需要,其安全性及可靠性会直接影响整个钻完井工程[1]。载荷作用、材料缺陷、腐蚀效应、裂缝扩展等因素都可能导致井架发生破化,导致不可估量的人员和财产损失[2-3]。除了结构强度方面的理论研究,国内外学者主要进行了三个方面的研究:现场检查以及测试的研究、建立实物模型进行试验的研究、计算机建模仿真的研究[4-6]。

现场检查及测试包括以外观检查为主的日常检测,以川庆钻探工程公司的井架操作手册为例,就包括关键项、重要项及次要项在内的近百余项检查评价内容。通过专用仪器进行测试是另一种在现场广泛采用的手段,包括利用加速仪、应变仪等多种设备[7]。建立实物模型进行试验的研究主要是通过制作相似模型分析井架安装以及作业的各个过程。计算机建模仿真的研究主要采用SPA2000、ANSYS等软件建立有限元模型进行不同边界条件下的求解[8-9]。以上这些研究主要涉及到整个井架的结构强度以及力学性能,对于井架局部以及关键部位进行的特定研究相对较少,针对以上情况,本文选取了随机有限元及扩展有限元进行井架主梁缺陷的研究。

1 主梁研究的必要性

以使用最广的K型井架为例,无论是井架起升的过程,还是井架在最大勾载下作业,其最大Mises应力均出现在井架的主梁位置,且主梁段的Mises应力明显高于其他位置[10]。井架坍塌及溃坏的发生多与主梁的缺陷或损坏有关,且这类主梁缺陷所导致的事故也是井架事故中最严重的。

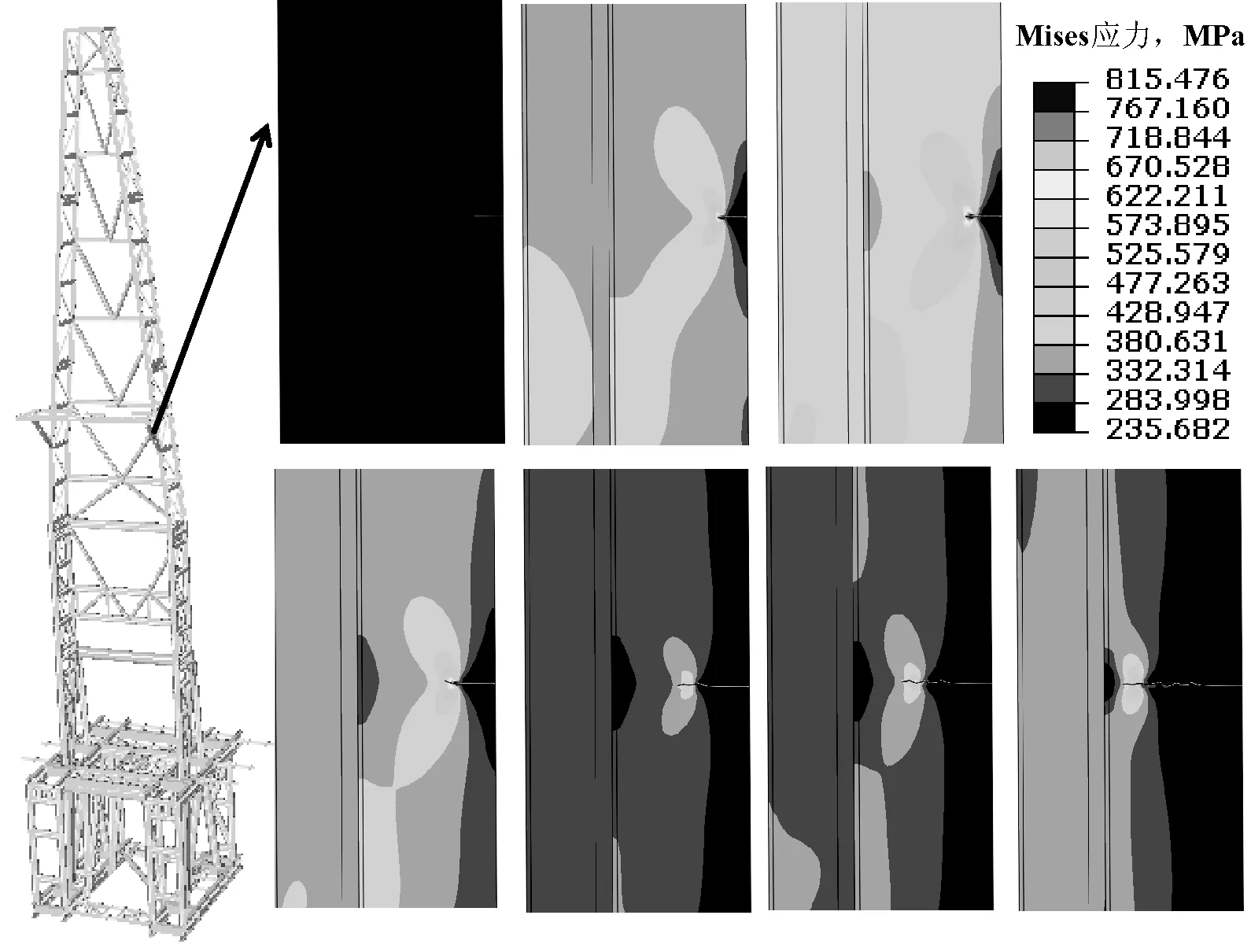

在几种常用的井架起升过程中,JJ170/41-K型井架的最大起Mises应力为231.67 MPa,JJ250/45-K型井架的最大Mises应力为148.44 MPa,且均发生在井架的主梁段。在最大勾载的工况下,JJ225/45-K型井架的最大Mises应力为203.50 MPa,JJ315/45-K型井架的最大Mises应力为221.62 MPa,JJ450/45-K型井架的最大Mises应力为202.32 MPa,且这些最大应力也均出现在主梁段。图1为JJ450/45-K型井架在最大勾载下的应力分布云图及主梁展示。正是基于以上初步研究成果,以及从整体到局部的研究思想,主梁缺陷问题研究的必要性就体现了出来。

图1 JJ450/45-K型井架应力分布云图及主梁示意图

2 研究的理论基础

井架在安装及使用的过程中,随着主梁强度的降低以及腐蚀磨损的作用,都可以将之等效为主梁截面的减小来进行分析。但是如果主梁存在初始裂缝的情况就不能够通过这个办法进行理论分析,基于以上考虑,主梁缺陷的存在将主要采用随机有限元方法进行分析,而主梁缺陷为初始裂缝的情况则采用扩展有限元方法进行分析。

2.1 随机有限元方法

随机有限元也称概率有限元,是随机分析和有限元方法相结合的产物。该方法通过进行大量的随机运算,可以很好地确定输入参数与输出参数之间的相互关系[8]。随机有限元方法所采用的主梁缺陷分析流程如图2所示,主要包括假设检验方法的选取、抽样方法的选取、模拟方法的选取以及敏感度分析公式的选取等。这里不再详细叙述,随机有限元方法的具体操作流程可参见参考文献[8]。

图2 井架主梁随机有限元分析及可靠性评价流程

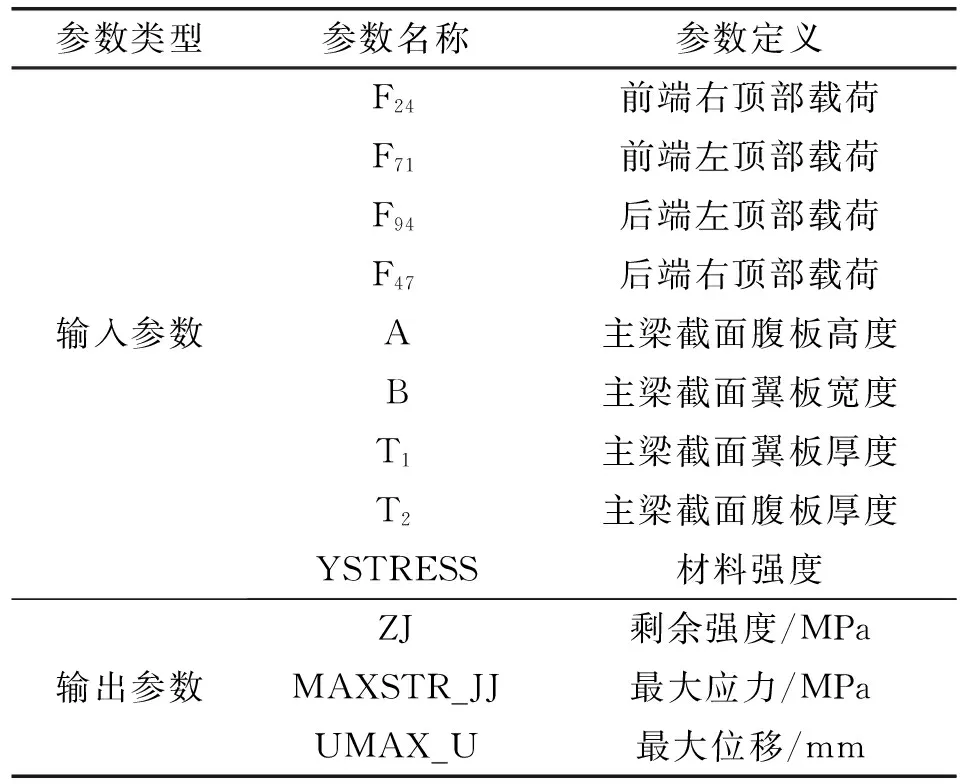

相比于常规的井架随机有限元分析,以主梁缺陷研究为主的分析将重点关注不同主梁截面缺陷数据下井架各主要参数的关系以及可靠度的大小。所选取的主要输入输出参数如表1所示。

表1 井架的主要输入和输出参数

所选取的随机变量敏感性分析公式为Spearman Rank-Order相关系数计算公式[11],其原理如下:

(1)

式中:Ri——测量值Xi的等级;

Si——测量值Yi的等级;

确定井架应力及强度分布后所采用的可靠度计算公式为应力-强度分布干涉理论[12],其计算公式如下:

(2)

式中:S表示强度,s表示应力,P表示概率。

在确定井架的强度分布以及应力分布后,便可以对两个分布加以综合,根据式(3)或式(4)计算得到可靠度。

(3)

(4)

2.2 扩展有限元方法

常规有限元方法以连续函数作为插值函数,导致在裂纹裂尖附近的网格密度过大,且裂缝扩展的过程中网格还需要进行重新剖分。这些因素都极大的限制了常规有限元方法在裂缝扩展分析中的应用,特别是在复杂的三维问题中,其求解和分析难度更大。

随着扩展有限元理论的逐步完善,裂缝扩展这类不连续力学问题的求解有了更好的工具和手段。扩展有限元方法(XFEM)以标准有限元理论为框架,由于结构的几何界面与网格无关,不需要再对几何界面进行网格剖分,从而避免了裂纹尖端应力集中等一系列问题[13]。节点扩展函数是扩展有限元方法实现断裂分析的理论基础,主要包括用于模拟裂纹尖端附近的应力奇异性的裂纹尖端附近渐进函数以及用于描述裂纹面处位移跳跃的间断函数,其基本公式如下:

(5)

式中:NI(x)——节点位移形函数;

uI——代表限元位移求解对应的连续部分;

aI——节点扩展自由度向量;

H(x)——沿裂纹面的间断跳跃函数;

Fα(x)——裂纹尖端应力渐进函数。

式(5)中括号内首项用于模型中所有节点;第二项用于形函数被裂纹内部切开的单元节点;第三项用于形函数被裂纹尖端切开的单元节点。

在常规有限元计算方法中,单元内部的位移函数是连续的,不允许存在间断。但是扩展有限元方法中所采用的水平集函数通过把低维计算上升到更高一维,可以随水平集函数的演化进行尖角的形成、分裂及合并[14-15],其基本形式如下:

(6)

(7)

式(6)-式(7)即为t时刻对应的零水平集,φ(x,y,t)为连续函数曲面,φ(x,y,0)为零水平集函数。平面闭合曲线对t进行全微分及公式整理可以得到水平集曲线演化的方程如下:

(8)

式中:K——表示曲率;

3 基于随机有限元法的主梁缺陷研究

通过将井架强度的降低以及腐蚀磨损作用等效为梁截面的减小的方法,采用随机有限元方法重点进行井架主梁位置缺陷的分析。选取ZJ70钻机的JJ450/45-K井架为例,材料参数根据Q345钢数据进行设置,取最大勾载作为井架的载荷条件。

根据所建立的井架随机有限元模型进行了主梁缺陷0%、5%、10%、15%以及20%工况下的分析,图3为主梁缺陷10%的工况下的JJ450/45-K井架有限元计算结果。由图3可知,和主梁无缺陷的井架相比,其应力及位移的分布规律基本一致。在最大勾载的作用下,模型的最大Mises应力达到了260.907 Mpa,最大位移量为283.396 mm。相比于无缺陷井架232.766 MPa和239.809 mm的最大应力和最大位移,均有一定范围的升高。而在主梁缺陷为5%时,最大Mises应力大约为240 MPa,主梁缺陷为15%时,最大Mises应力大约为300 MPa,而主梁缺陷为20%时,最大Mises应力大约为334 MPa。从这组数据中可以看出,井架、底座的最大应力以及最大位移在0%~20%的主梁缺陷工况下,其上升幅度是比较均匀的,这应该是与井架、底座在设计的时候已经留有较大的安全冗量有关,但是这并不能说明在该工况下井架、底座是足够可靠的。

图3 JJ450/45-K井架有限元计算结果

在输入参数和输出参数的均值和均方差值的波动范围趋于稳定时,进行随机参数的敏感性分析。计算得到JJ450/45-K井架主梁缺陷10%工况下的最大应力分布类型为高斯正态分布,均值为272.155 MPa,均方差为16.573 MPa,偏度为-0.000 86,峰度为0.255 96。井架剩余强度分布类型也为高斯正态分布,均值为72.785 MPa,均方差为30.785 MPa,偏度为-0.162 97,峰度为0.247 8。井架的最大位移分布类型为高斯正态分布,均值为229.587 mm,均方差为23.532 mm,偏度为-0.009 2,峰度为0.081 2。

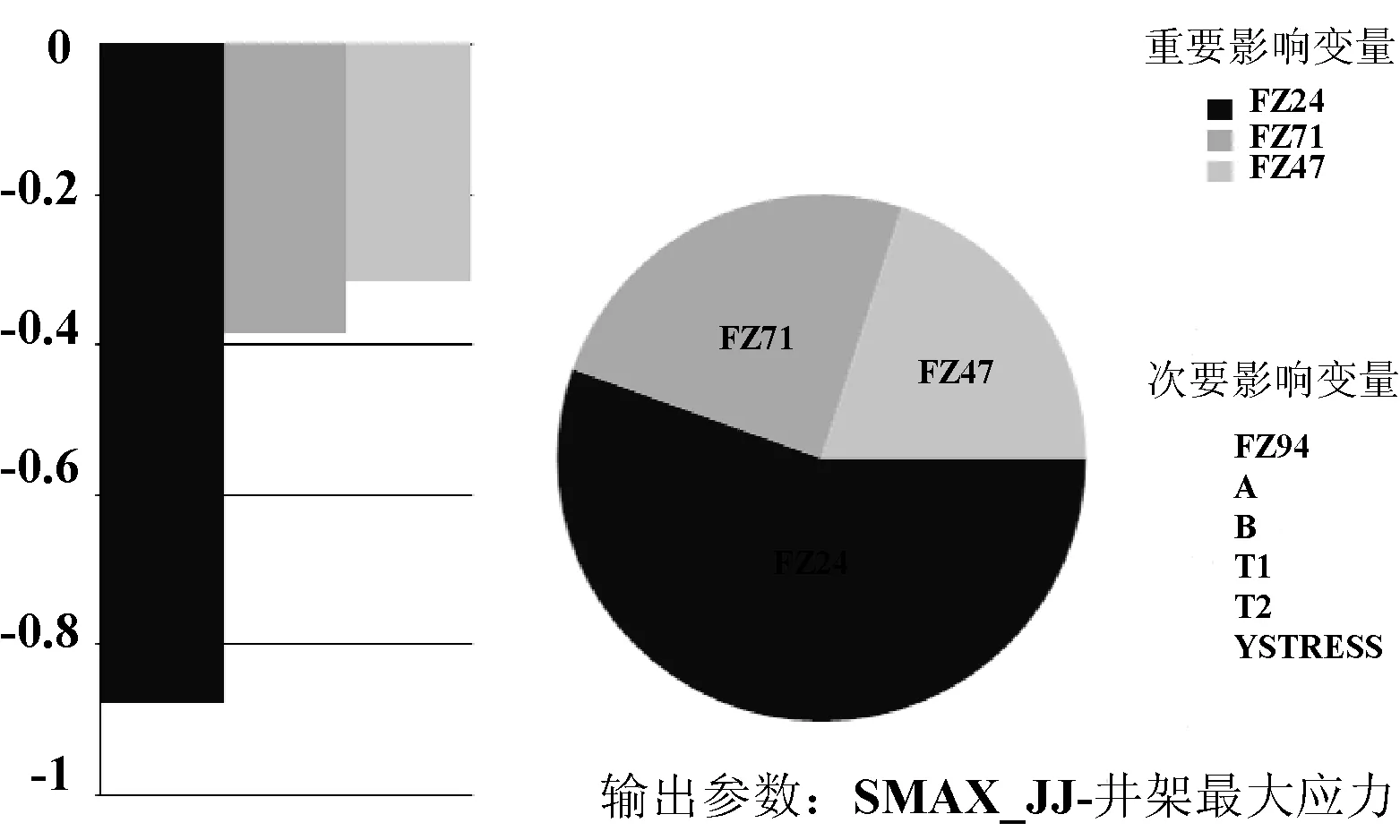

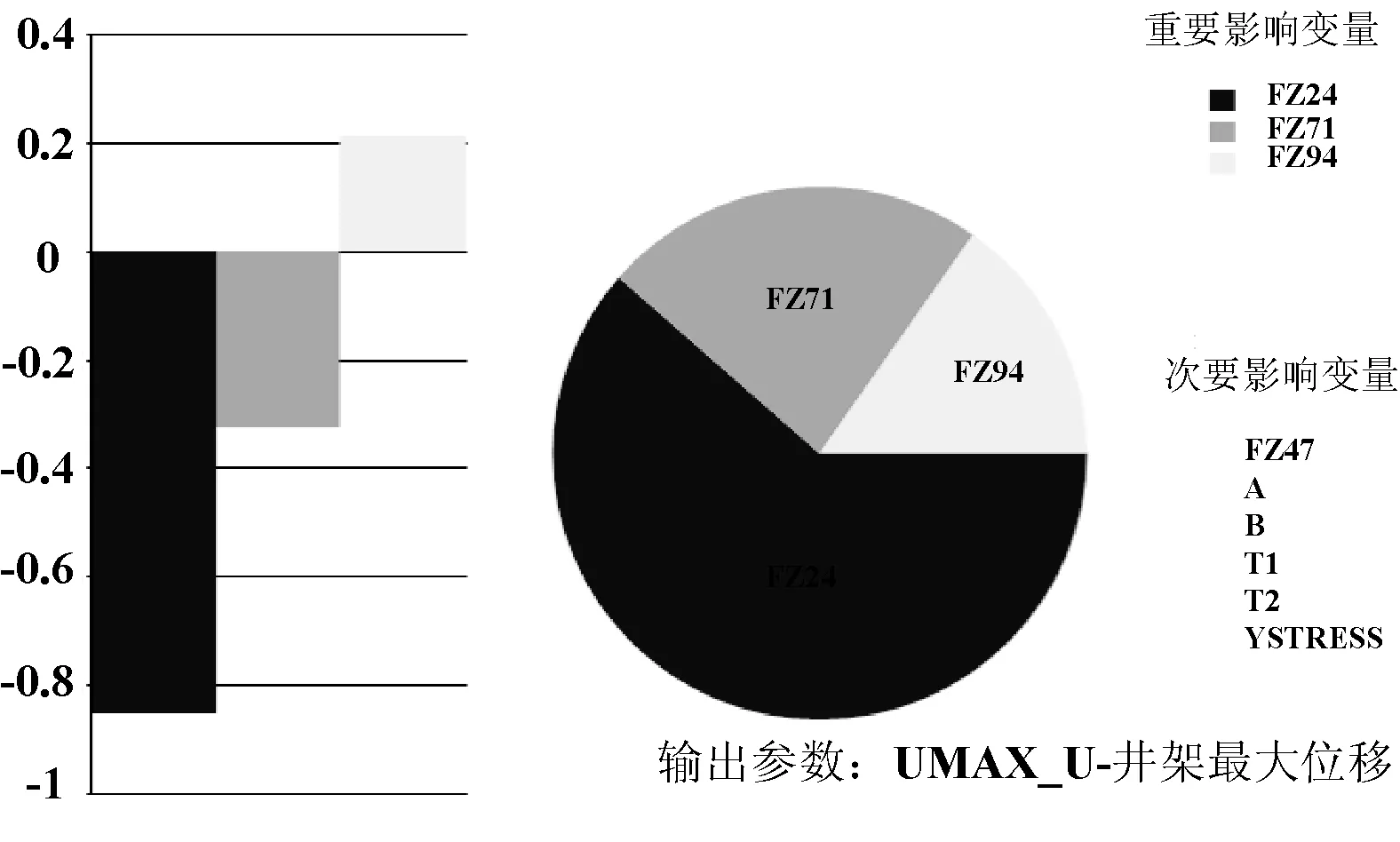

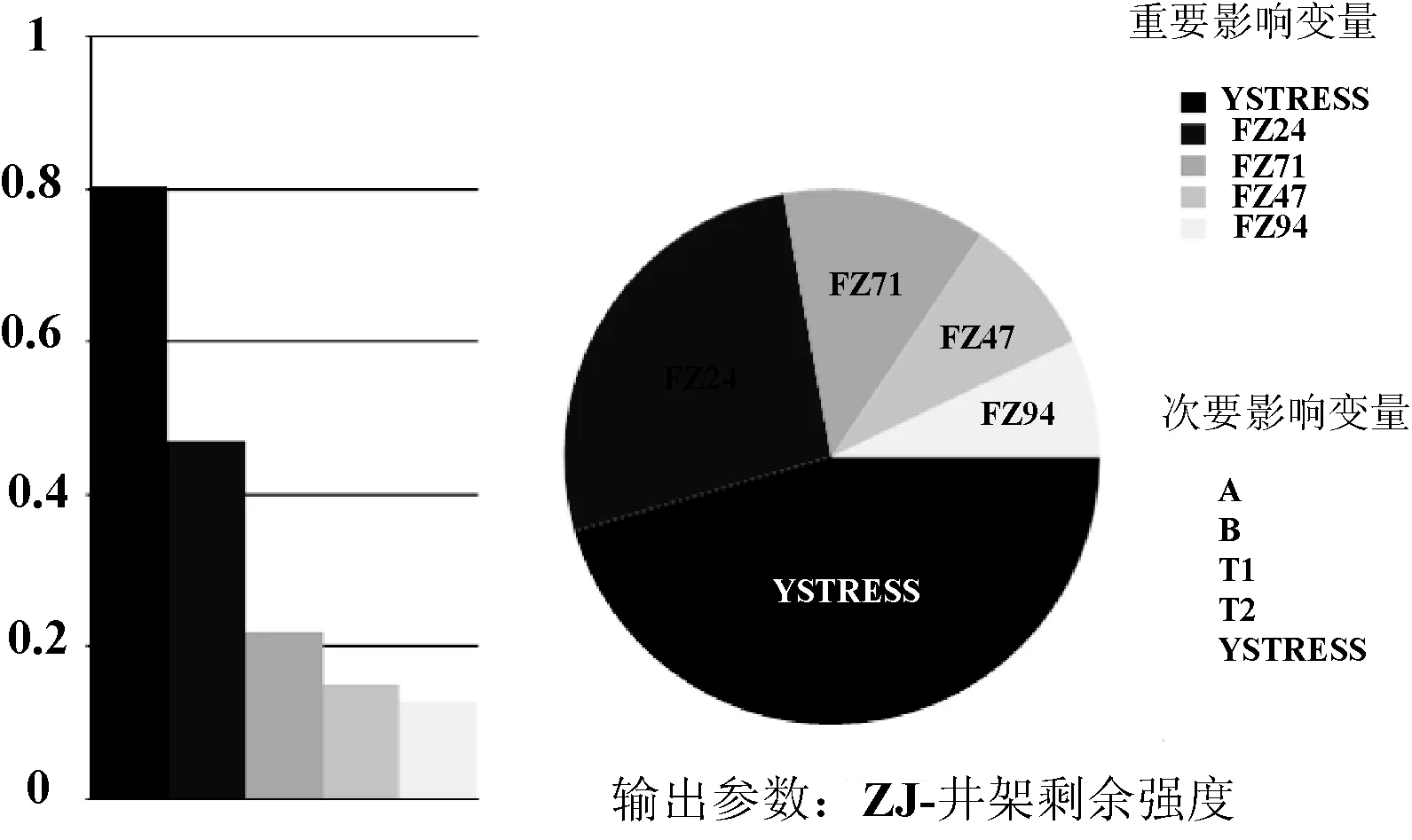

通过对相关系数矩阵进行统计学处理,得到了该工况下输入参数对于输出参数S_MAX_JJ(井架最大应力)、ZJ(井架剩余强度)以及UMAX_U(最大位移)的影响情况如图4-图6所示,柱状图及饼状图中统计的参数均为重要度大于0.025的主要影响变量。

图4 输入参数对于井架最大应力的影响

图5 输入参数对于井架最大位移的影响

图6 输入参数对于井架剩余强度的影响

由此得出对井架最大应力起主要影响的变量依次是:F24>F71>F47,对于井架座最大位移起主要影响的变量依次为:F24>F71>F94,对于井架的剩余强度其主要影响的因素依次是:YSTRESS>F24>F71。从0%~20%的主梁缺陷模型中,主梁横截面的几个尺寸参数均为次要的影响变量。由此可以看出,主梁缺陷的存在,导致井架的参数敏感性发生了变化,比如F24对于井架最大应力的灵敏度值由-0.864 2变为0.883 8,但是各个输入参数的灵敏度排序是基本不变的。

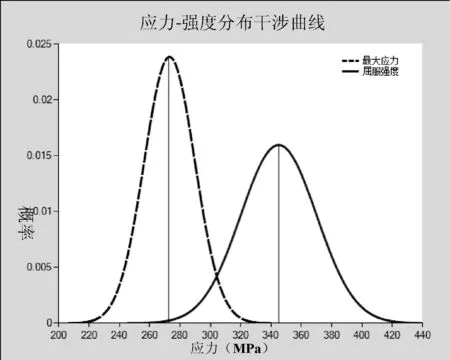

根据应力-强度分布干涉定理,得到JJ450/45-K井架主梁缺陷10%工况下的的应力-强度分布干涉曲线如图7所示。

图7 应力-强度分布干涉曲线

在置信度为0.95时,得到该型井架的可靠度为0.992 422,失效概率为0.007 578,可靠性指数为-2.428 6,安全系数为1.27。10%主梁缺陷的出现似乎从力学角度来看对于井架、底座影响并不是很大,其最大Mises应力仍然远远低于345MPa的最大屈服强度。但是其可靠性计算表明:主梁缺陷的出现对于井架、底座可靠性影响是十分显著的,当主梁出现5%的缺陷时,井架的安全系数就已经降到1.39,当主梁出现20%的缺陷时,井架的安全系数仅为1.03,这是明显低于API标准所要求的安全系数的。

4 基于扩展有限元法的主梁缺陷研究

根据JJ450/45-K井架主梁最大应力段的受力情况建立子模型,对模型施加合适的载荷以模拟该段主梁的实际受力情况,这里主要采用施加位移边界条件。以扩展有限元方法为基础,通过预制一段30mm的裂缝来模拟该工况下的裂缝扩展,采用最大名义应力准则作为初始损伤准则。

图8为主梁裂纹面扩展过程及其应力分布的示意图。从中可以看出由于初始裂缝的存在,导致裂缝尖端出现应力集中,通过损伤准则判断失效后可以释放应力推动裂缝面的生长。但是载荷的长期存在,导致荷载裂缝很难充分释放裂缝尖端的应力,这也必将导致裂缝的进一步扩展,导致主梁发生断裂失效的风险进一步增大。通过调整预设裂缝与主梁截面的角度发现,裂缝的初始角度只对裂缝扩展的初始段关系较大,裂缝主要的扩展方向还是有载荷或位移决定。

图8 主梁裂纹面扩展过程及应力分布

图9为主梁裂纹面某时间步长下的位移分布云图。从中可以看出裂缝扩展对梁的位移影响十分明显,会导致模型局部位移的分布发生一定变化,如果没有裂缝的存在及扩展,这一小段主梁的位移分布应该是基本均匀的。裂纹面附近的最大位移达到了58.476mm,最小位移为54.195mm,且裂缝的存在会造成裂缝上下两个部分出现不同的位移分布。值得注意的是,越靠近裂缝尖端,对位移分布的影响越小,这可能与越靠近裂缝尖端缝隙越小有关。

井架主梁通常不允许结构性裂缝的存在,但是在同样的载荷或位移条件下,裂缝的长度会直接决定裂缝是否会发生扩展。如果主梁裂缝在井架使用的过程中不会发生进一步的扩展,其对井架可靠度的影响是很小的。反之,如果主梁裂缝发生扩展,而且这种扩展都会随着载荷的反复加载而逐渐加剧,其对于整个井架的可靠度影响就会十分巨大。

5 结 语

(1) 井架主梁强度的降低以及磨损腐蚀可以等效为梁截面的减小进行等效计算从而简化计算量,但是这种方法不能解决裂缝对于主梁结构的影响。

(2) 梁截面缺陷的出现会明显降低井架及底座的可靠度,特别是主梁的尺寸参数对于井架的最大应力、剩余强度等参数影响十分明显。

(3) 裂纹外表面,特别是裂纹尖端的高度应力集中导致了主梁裂缝的扩展,但是由于材料属性以及边界条件简化的限制,使得裂缝扩展的结果受到了一定的限制,合理的边界条件描述可以得到更好的结果。

(4) 裂缝面的存在会直接影响该段梁的位移分布状态,且各个位置的分布状态与距离裂缝尖端以及裂缝面的位置有关。

[1] 任国友.油田在役石油井架安全检测及评价技术木[J].中国安全生产科学技术,2009,5(3):144-148.

[2] 王元清,周国强.含损伤缺陷采油井架钢结构双重非线性承载性能分析[J].建筑结构学报,2000,21(6):62-67.

[3] 周国强,刘金梅,郭奕珊,等.钻探用井架承载能力试验与安全评定[J].石油钻探技术,2008,36(4):53-56.

[4] 邹龙庆,付海龙,崔晓华.基于小波包分析的石油井架结构损伤识别试验研究[J].中国安全科学学报,2009,19(10):42-45.

[5] 胡军,唐友刚,李士喜.海洋钻机井架振动检测及评估——以ZJ50/3150DB钻机为例[J].石油勘探与开发,2013,40(1):117-120.

[6] 黄志强,纪苏丹,张波,等.基于测试与有限元仿真的海洋井架安全评定[J].机械强度,2016,38(4):721-728.

[7] Han D,Shi P,Zhou G,et al.Safety Evaluation of Marine Derrick Steel Structures Based on Dynamic Measurement and Updated Finite Element Model[J].Procedia Engineering,2011,26:1891-1900.

[8] 许定江,练章华,张志东,等.石油K型矿井架结构强度可靠性评价[J].计算机仿真,2016,33(7):189-193.

[9] 杨超,高谦,钟海滨.基于ANSYS的可靠度分析方法及应用[J].中国安全生产科学技术,2012,8(7):139-142.

[10] 许定江,练章华,万夫,等.K型井架起升及倾斜的随机有限元可靠性分析[J].中国科技论文,2016,11(11):1263-1268.

[11] Bao Z,Lin L C,Pan G,et al.Spectral statistics of large dimensional Spearman’s rank correlation matrix and its application[J].Statistics,2014.

[12] Aziz E S,Chassapis C.Comparative analysis of tooth-root strength using stress-strength interference (SSI) theory with FEM-based verification[J].International Journal on Interactive Design & Manufacturing,2014,8(3):159-170.

[13] 林铁军,练章华,曾晓健,等.应用XFEM模拟研究钻杆裂纹扩展过程[J].重庆大学学报(自然科学版),2010,33(7):123-128.

[14] Osher S,Fedkiw R P.Level Set Methods:An Overview and Some Recent Results[J].Journal of Computational Physics,2001,169(2):463-502.

[15] 郭历伦,陈忠富,罗景润,等.扩展有限元方法及应用综述[J].力学季刊,2011,32(4):612-625.

STOCHASTIC FINITE ELEMENT AND EXTENDED FINITE ELEMENT ANALYSIS OF DERRICK GIRDER DEFECTS

Lian Zhanghua1Xu Dingjiang1*Lin Tiejun1Jing Jiajia2Zhou Zhaoming2Wan Fu2

1(StateKeyLabofOilandGasReservoirGeologyandExploitation,SouthwestPetroleumUniversity,Chengdu610500,Sichuan,China)2(SafetyEnvironmentQualitySupervisionandTestingResearchInstitute,CCDC,Guanghan618300,Sichuan,China)

Aiming at the problem of the stress concentration of the girder and the safety and reliability of the derrick during the use of the oil derrick, taking the K-type derrick as an example, the reduction of the strength of the girder and the corrosion wear are equivalent to the decrease of sectional area, and stochastic finite element method is used to analyze the sensitivity and reliability of the parameters. The extended finite element method is applied to the extension of girder fracture surface and the analysis of girder structural strength. The results show that the girder defects can reduce the reliability of the derrick, leading to the problem of girder stress concentration is more serious. The stress concentration of crack tip is the main factor of crack propagation, and the fracture surface will affect the displacement distribution around it. According to the results, the model is beneficial to predict the influence of girder defects on derrick reliability, and it can provide the basis for the analysis of girder crack propagation and decreasing risk of derrick incidents.

Derrick Girder Defect Reliability Finite element

2016-11-06。国家自然科学基金项目(51574198)。练章华,教授,主研领域:CAD/CAE/CFD,套管损坏机理,管柱力学及射孔完井。许定江,硕士。林铁军,副教授。敬佳佳,博士后。周兆明,博士。万夫,高工。

TP391.9

A

10.3969/j.issn.1000-386x.2017.04.009