组织结构对锌–铝–镁合金热浸镀层耐蚀性的影响

2017-03-31生海郝玉林刘兴全杨建炜

生海*,郝玉林,刘兴全,杨建炜

(首钢技术研究院,北京 100043)

组织结构对锌–铝–镁合金热浸镀层耐蚀性的影响

生海*,郝玉林,刘兴全,杨建炜

(首钢技术研究院,北京 100043)

以热浸镀Zn–3.25Al–2.35Mg和Zn–2.55Al–1.47Mg钢板为研究对象,分别采用扫描电镜、X射线衍射、辉光放电光发射光谱等方法对不同合金镀层的组织结构、物相组成、表面元素分布情况进行研究。以热镀锌层钢板作为对比,利用动电位极化曲线和电化学阻抗谱研究不同热浸镀钢板的腐蚀行为。结果表明,锌–铝–镁合金镀层主要由共晶组织、富锌相以及少量富铝相组成。不同成分镀层的组织结构存在差异,Zn–2.55Al–1.47Mg合金镀层表面的共晶相含量高于Zn–3.25Al–2.35Mg镀层,且在镀层的浅表层存在明显的富Mg区域。Zn–2.55Al–1.47Mg镀层的耐蚀性优于Zn–3.25Al–2.35Mg镀层,说明随锌–铝–镁镀层中共晶组织含量增大,合金镀层的耐蚀性提高。

钢;锌–铝–镁合金;热浸镀;组织结构;耐蚀性;电化学

1 实验

1. 1 材料

试验材料为两种锌–铝–镁镀层钢板和一种热镀锌钢板,其中Zn–2.55Al–1.47Mg、Zn–3.25Al–2.35Mg镀层厚度分别为12 ~ 15 μm和25 ~ 30 μm,热镀Zn–0.2Al层厚度为10 ~ 15 μm。镀层成分中的数字均为质量分数。

分别在不同镀层产品卷料上切取不同尺寸的试样进行测试。钢板表面镀层的物理分析试样的尺寸为1 cm × 1 cm,电化学行为分析试样的尺寸为5 cm × 5 cm(实际测试面积为1 cm2)。实验前对试样表面除油、清洗并吹干。

1. 2 性能检测方法

采用Hitachi S-3400N扫描电镜(SEM)、Bruker D8 ADVANCE X射线衍射(XRD)、LECO GDS 850A辉光放电光发射光谱(GDOES)对锌–铝–镁镀层表面进行分析,确定不同成分镀层试样的表面形貌、物相组成以及元素分布状态。

采用PARSTAT-2273电化学测试系统研究不同镀层试样在5% NaCl溶液中的腐蚀电化学行为。采用三电极体系,铂片作为辅助电极,饱和甘汞电极(SCE)作为参比电极。动电位极化曲线的电位扫描速率为1 mV/s,电位扫描范围为开路电位的±0.25 V。在开路电位下测量电化学阻抗谱(EIS),频率范围为100 kHz ~ 10 mHz,电位幅值为10 mV。

2 结果与讨论

2. 1 锌–铝–镁镀层表面组织结构

两种不同锌–铝–镁镀层试样的表面形貌和成分分析结果分别见图1和表1。从中可见,两种成分不同的锌–铝–镁镀层均由富锌相(如点A和点D)、共晶组织(如点B和点E)以及少量富铝相(如点C和点F)组成。共晶组织中除了含Zn和Al外,还含有4.00%左右的Mg。由于Zn、Mg、Al均为活泼金属,在空气中易发生氧化,因此镀层表面存在少量O元素。与Zn–3.25Al–2.35Mg镀层相比,Zn–2.55Al–1.47Mg镀层表面的富锌相较少,共晶组织较多。

图1 不同锌–铝–镁合金镀层的表面形貌Figure1 Surface morphologies of different Zn–Al–Mg alloy coatings

表1 不同锌–铝–镁合金镀层的EDS分析结果Table1 EDS analysis results of different Zn–Al–Mg alloy coatings

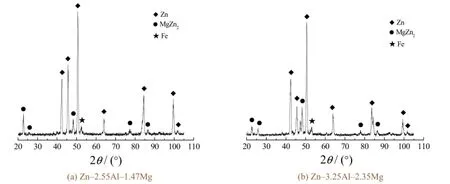

对两种锌–铝–镁镀层表面进行X射线衍射分析,结果如图2所示。可见,两种锌–铝–镁镀层试样表面的Mg元素均以MgZn2相的形式存在。

图2 不同锌–铝–镁合金镀层的XRD谱Figure2 XRD patterns of different Zn–Al–Mg alloy coatings

2. 2 锌–铝–镁镀层表面元素分布

采用辉光放电光发射光谱法对不同锌–铝–镁合金镀层表面的元素分布情况进行分析。大量数据显示,锌–铝–镁镀层浅表层中的Mg、Al元素含量较低,且整体呈现随深度增大而逐渐增加的变化规律,典型的结果如图3所示。可见,在镀层的浅表层,Zn–2.55Al–1.47Mg镀层中的Mg、Al元素含量明显高于Zn–3.25Al–2.35Mg镀层。在100 nm深度范围内,两种试样表面的Mg、Al元素随深度的变化呈现不同的规律。对于Zn–2.55Al–1.47Mg镀层,随深度增加,Mg元素含量逐渐增加,而Al元素含量呈现降低的趋势。相比而言,在Zn–3.25Al–2.35Mg镀层中,Mg、Al元素含量在表面100 nm深度范围内基本保持不变。

图3 不同锌–铝–镁合金镀层表面Mg、Al元素的分布Figure3 Mg and Al distribution on the surfaces of different Zn–Al–Mg alloy coatings

对比镀层表面形貌发现,两种锌–铝–镁镀层的表面状态存在较大差异。虽然Zn–2.55Al–1.47Mg镀层中的Mg、Al元素含量低于Zn–3.25Al–2.35Mg镀层,但其表面100 nm范围内的Mg、Al元素含量明显高于Zn–3.25Al–2.35Mg,其中Mg元素以MgZn2的形式存在于共晶相中,这与Zn–2.55Al–1.47Mg表面的共晶相含量明显高于Zn–3.25Al–2.35Mg镀层的观察结果相一致。

2. 3 锌–铝–镁镀层的腐蚀电化学行为

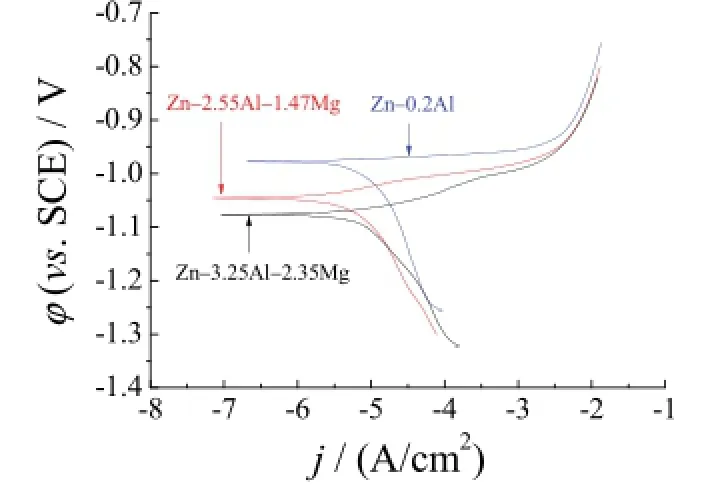

图4为两种锌–铝–镁镀层和热镀锌层钢板在5% NaCl溶液中的动电位极化曲线。对极化曲线进行拟合,获得腐蚀电位和腐蚀电流密度,结果列于表2。可见,锌–铝–镁合金镀层的腐蚀电流密度低于热镀锌层,且Zn–2.55Al–1.47Mg镀层电流密度的降低幅度明显大于Zn–3.25Al–2.35Mg镀层。另外,锌–铝–镁镀层的腐蚀电位比热镀锌层稍负。这可能是由于锌–铝–镁合金镀层表面的共晶组织中含有电位较负的MgZn2相[8],不同相之间由于电位差形成微电池,导致其腐蚀电位比热镀锌层负。

图4 不同热镀锌层在5% NaCl溶液中的动电位极化曲线Figure4 Potentiodynamic polarization curves for different hot-dip coatings in 5% NaCl solutions

表2 动电位极化曲线的拟合结果Table2 Fitting result of potentiodynamic polarization curves

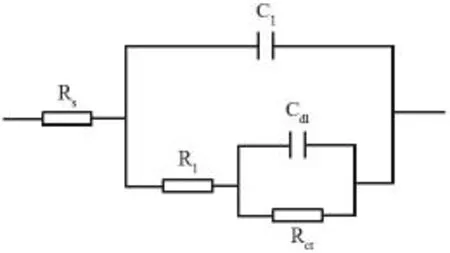

图5为两种锌–铝–镁镀层和热镀锌层钢板在5% NaCl溶液中的Nyquist图。采用图6所示的等效电路对Nyqusit图进行拟合。其中,Rs为溶液电阻,R1和C1分别为表面腐蚀产物层的电阻和电容,Rct和Cdl分别为镀层表面电荷转移电阻和界面电容。电荷转移电阻越大,说明其表面发生电化学反应越困难,腐蚀速率越低,耐蚀性越强。拟合得到Zn–2.55Al–1.47Mg、Zn–3.25Al–2.35Mg和Zn–0.2Al的Rct分别为2 313、588和245 Ω·cm2,锌–铝–镁镀层的Rct高于热镀锌层的Rct,并且Zn–2.55Al–1.47Mg的Rct明显高于Zn–3.25Al–2.35Mg,表现出更优异的抗腐蚀能力。这与腐蚀电流密度的测量结果一致。

图5 不同热镀锌层的Nyquist图Figure5 Nyquist plots for different hot-dip coatings in 5% NaCl solutions

图6 电化学阻抗谱的等效电路Figure6 Equivalent circuit for EIS spectra

2. 4 锌–铝–镁镀层结构对耐蚀性的影响

结合不同试样表面镀层的组织结构和各自的腐蚀电化学行为分析结果可知,腐蚀电流密度与合金镀层表面共晶相含量之间具有良好的对应关系,即镀层表面共晶相含量越高,镀层的腐蚀电流密度越低,耐蚀性越好。

由电化学阻抗谱及电荷转移电阻的拟合结果可知,随着镀层表面共晶相组织含量的增大,镀层表面的电荷转移电阻升高,说明镀层表面反应活性降低,耐蚀性提高,这可能与其共晶组织中MgZn2相的优先溶解和腐蚀产物有关[9-10]。

由以上分析可知,虽然锌–铝–镁合金镀层表面存在多相混合的组织结构,从热力学角度看其发生腐蚀溶解的可能性更大,但从动力学角度而言,其在腐蚀环境中的腐蚀速率明显低于热镀锌产品,可以对钢基体提供更长效的保护。总体而言,提高锌–铝–镁合金镀层中共晶相含量,有利于提高镀层的耐蚀性。

3 结论

(1) Zn–3.25Al–2.35Mg镀层主要由共晶组织、块状富锌相以及少量富铝相组成。Zn–2.55Al–1.47Mg镀层的相组成与Zn–3.25Al–2.35Mg镀层相同,但前者的共晶组织所占比例较大,而后者在表面100 nm深度范围内的Mg、Al元素含量明显高于前者。

(2) 两种锌–铝–镁合金镀层在5% NaCl溶液中的耐蚀性明显优于热镀锌层。不同合金镀层在5% NaCl溶液中的腐蚀电流密度与合金镀层表面共晶相含量之间具有良好的对应关系。随表面共晶组织含量增大,合金镀层的耐蚀性提高。

[1] KHALISSI M, RAMAN R K S, KHODDAM S. Stress corrosion cracking of novel steel for automotive applications [J]. Procedia Engineering, 2011, 10: 3381-3386.

[2] LEE S K, KIM J S, CHOI J W, et al. Effects of dew point on selective oxidation of TRIP steels containing Si, Mn, and B [J]. Metals and Materials International, 2011, 17 (2): 251-257.

[3] MARDER A R. The metallurgy of zinc-coated steel [J]. Progress in Materials Science, 2000, 45 (3): 191-271.

[4] PUOMI P, FAGERHOLM H M, ROSENHOLM J B, et al. Comparison of different commercial pretreatment methods for hot-dip galvanized and Galfan coated steel [J]. Surface and Coatings Technology, 1999, 115 (1): 70-78.

[5] ELSNER C I, SERÉ P R, DI SARLI A R. Atmospheric corrosion of painted galvanized and 55% Al–Zn steel sheets: results of 12 years of exposure [J]. International Journal of Corrosion, 2012 (9): 419640.

[6] PROSEK T, NAZAROV A, LE GAC A, et al. Coil-coated Zn–Mg and Zn–Al–Mg: effect of climatic parameters on the corrosion at cut edges [J]. Progress in Organic Coatings, 2015, 83: 26-35.

[7] DUCHOSLAV J, ARNDT M, STEINBERGER R, et al. Nanoscopic view on the initial stages of corrosion of hot dip galvanized Zn–Mg–Al coatings [J]. Corrosion Science, 2014, 83: 327-334.

[8] SCHUERZ S, FLEISCHANDERL M, LUCKENEDER G H, et al. Corrosion behaviour of Zn–Al–Mg coated steel sheet in sodium chloride-containing environment [J]. Corrosion Science, 2009, 51 (10): 2355-2363.

[9] PROSEK T, NAZAROV A, BEXELL U, et al. Corrosion mechanism of model zinc–magnesium alloys in atmospheric conditions [J]. Corrosion Science, 2008, 50 (8): 2216-2231.

[10] SCHÜRZ S, LUCKENEDER G H, FLEISCHANDERL M, et al. Chemistry of corrosion products on Zn–Al–Mg alloy coated steel [J]. Corrosion Science, 2010, 52 (10): 3271-3279.

[ 编辑:周新莉 ]

Effect of microstructure on corrosion resistance of hot-dip zinc–aluminum–magnesium alloy coating

// SHENG Hai*, HAO Yu-lin, LIU Xing-quan, YANG Jian-wei

The microstructure, phase composition and element distribution on surface of hot-dip Zn–3.25Al–2.35Mg and Zn–2.55Al–1.47Mg coated steel plates were studied by scanning electron microscopy, X-ray diffractometry, and glow discharge spectrometry. The corrosion behaviors of different hot-dip coated steel plates were studied by potentiodynamic polarization curve measurement and electrochemical impendence spectroscopy and compared with that of the hot-dip zinc coated steel plate. The results showed that the Zn–Al–Mg alloy coatings are mainly composed of eutectic phase, Zn-rich phase and a small amount of Al-rich phase. The alloy coatings with different compositions have different structures as shown by more eutectic phases in Zn–2.55Al–1.47Mg alloy coating than that in Zn–3.25Al–2.35Mg alloy coating, and the former has obvious Mg-rich area near the surface. The Zn–2.55Al–1.47Mg coating has better corrosion resistance than the Zn–3.25Al–2.35Mg coating, indicating that the corrosion resistance of Zn–Al–Mg alloy coating is improved with the increasing content of eutectic phase in it.

steel; zinc–aluminum–magnesium alloy; hot-dip coating; microstructure; corrosion resistance; electrochemistry

TQ153.2

A

1004 – 227X (2017) 05 – 0239 – 04

10.19289/j.1004-227x.2017.05.003

2016–11–10

2017–02–21

生海(1984–),男,辽宁大连人,博士,高级工程师,从事金属腐蚀与防护领域的研究工作。

作者联系方式:(E-mail) shenghai@shougang.com.cn。

First-author’s address:Shougang Research Institute of Technology, Beijing 100043, China

近年来,随着人们对汽车节能环保性能要求的不断提高,轻量化、安全性和耐久性已成为汽车工业的核心发展方向。这些顶层需求也对汽车板材以及关键零部件的选材和使用技术提出了越来越高的要求。高强钢[1-2]和新型合金镀层产品[3]是钢材供应商面对这一发展趋势的主要产品输出。过去几十年里,为进一步提高汽车板材的耐蚀性,在热镀锌板(GI板)和合金化镀锌板(GA板)的基础上又进一步开发了锌–铝镀层钢板(Galfan)[4]、铝–锌镀层钢板(Gavalume)[5]、锌–铝–镁镀层钢板(Zn–Al–Mg)[6]等多种新型锌合金镀层产品。锌–铝–镁镀层具有与热镀锌板相当的成型性以及优良的焊接性、耐蚀性和可涂装性,被认为是下一代汽车板用钢的主要防护层[7]。锌–铝–镁镀层的组织结构和耐蚀性因其中Al和Mg元素含量不同而存在较大差异。国内外公开发表的研究工作多关注以下几个方面:(1)合金成分对锌–铝–镁镀层耐蚀性的影响;(2)锌–铝–镁合金镀层腐蚀行为的分析;(3)环境因素对锌–铝–镁镀层腐蚀行为的影响规律。但对镀层组织结构及其对耐蚀性的影响研究较少。本文研究了不同成分锌–铝–镁镀层的微观组织结构,并以热镀锌层试样作为对比,研究锌–铝–镁镀层的电化学腐蚀行为以及镀层组织结构对耐蚀性的影响。