锂离子电池安全性设计浅析

2017-03-28孙敏敏何向明

王 莉,孙敏敏,何向明

(清华大学核能与新能源技术研究院,北京,100084)

近年来,二次锂离子电池(Lion lithium-ion batteries,LIB)由于能量密度高、使用寿命长、自放电率低、无记忆效应等被广泛应用于3C产品、电动汽车(electric vehicles,EV)及储能等领域[1]。尤其随着环保问题的日益突出,锂离子电池在电动汽车领域的使用几乎呈线性增长的趋势。然而,由于锂离子电池自身的不稳定性、滥用以及科技发展对电池轻薄化与高能量密度更加苛刻的技术要求,频发的安全性事故引起了越来越多的关注。如动力汽车标杆企业Telsa公司的Model S系列自2012年上市以来,既已发生多起电池着火事故[2]。正负极、隔膜及电解液等关键材料的化学选材设计、电池组装的型号工艺设计及外部保护电路等都对锂离子电池安全性有关键的影响。

本文重点从锂离子电池主要材料的物理化学设计、电池型号工艺设计两方面对锂离子电池安全性的设计问题进行论述。

1 材料设计

锂离子电池安全性的研究,首要从关键材料的选择入手,如图1所示,正负极、隔膜及电解液几大关键材料,其单独每一项的稳定性都与锂离子电池的安全性息息相关。对于引发锂离子电池热失控过程的认识,多个研究团队已在此领域获得很大进展。归结起来[3],热反应主要分为如下几步:(1)内部短路或高倍率充放电等导致电池温度升至100℃左右,锂盐及SEI膜开始分解放出热量,进而超级活泼的LiC6与溶剂反应将温度推高至150℃;(2)隔膜收缩或熔融使得电池大面积内短路,剧烈放热至200℃以上,正极材料分解析氧;(3)负极发生剧烈氧化反应,电池大量放热而失控。纵观整个热失控过程,正负极材料,电解液及隔膜都对整个电池的热稳定性起着至关重要的作用。

图1 软包锂离子电池结构示意图Fig.1 Schematic of the soft packaged Li-ion battery

1.1 正极材料

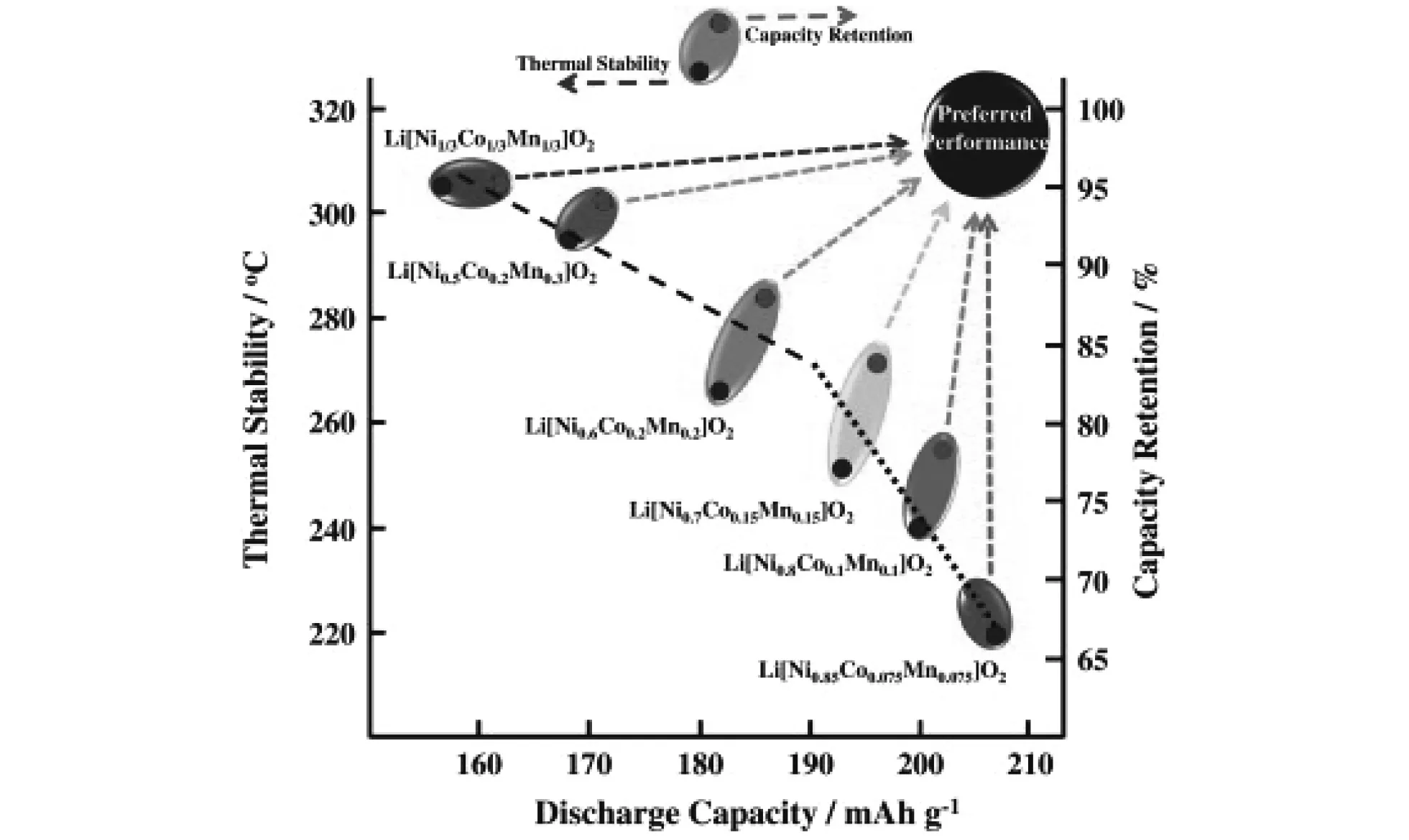

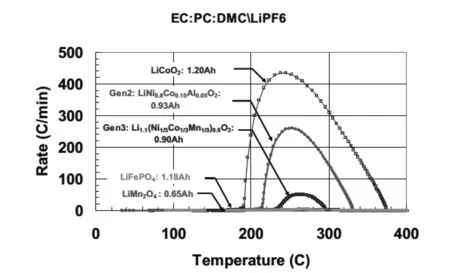

正极材料作为目前锂离子电池中Li+的唯一供给者,对锂离子电池能量密度的提高及成本的降低起着决定性作用。被广泛采用的正极材料主要包括层状结构的LiCoO2(LCO)、尖晶石结构的LiMn2O4(LMO)、橄榄石结构的LiFePO4(LFP),以及六方层状的三元Li[NixCoyMnz]O2(NCM) 等。LCO是其中研究最为深入彻底的锂离子电池正极材料[4]。LCO由于具有较高的体积能量密度以及放电平稳等因素目前仍是3C领域正极材料的主力;然而,由于其安全性及循环性能不好,并且对稀缺的钴资源过于依赖,导致其在动力电池市场领域的应用受到限制[5]。LMO由于不受钴资源稀缺的限制,价格比较低廉,同时锂离子可以在其三维空间中扩散使得倍率及低温性能优异,因而在大中型锂离子电池中具有吸引力;然而,由于Jahn-Teller效应导致的Mn溶解及结构改变,其高温、循环及储存性能不佳。LFP稳定的橄榄石结构使其具有很好的安全性及循环性能,在追求高安全性的动力电池领域具有很强的竞争力;然而由于其锂离子扩散被局限在单一的线性维度,导电率低,倍率性能不佳,需要通过颗粒纳米化以及表面处理等对其进行改善,其制备过程比较复杂[6]; 因能量密度高,三元系NCM材料正逐步成为动力电池领域的主流,其性能与Ni-Co-Mn三种元素的比例有很大关系。如图2所示,随镍含量的增加,NCM比容量增加,热稳定性有所下降[7]。正极材料的热稳定性的高低是决定锂离子电池是否热稳定的主要因素。经ARC测定(如图3),几种常见的正极材料的热稳定性分三个层级:LCO热稳定性最差,三元NCM/NCA次之,LFP/LMO最好[8, 9]。

图2 镍含量不同时NCM放电容量,热稳定性和容量保持量的关系[7]Fig. 2 A map of relationship between discharge capacity, and thermal stability and capacity retention of Li/Li[NixCoyMnz]O2 (x=1/3, 0.5, 0.6, 0.7, 0.8 and 0.85).

图3 不同正极材料热稳定性对比(ARC测定)[9]Fig.3 Self-heating rate of various cathode materials measured by ARC

1.2 负极材料

负极材料对锂离子电池安全性的影响因素主要有:(1)负极表面锂支晶的形成;(2)SEI膜分解及嵌锂负极与电解液的反应[10]。目前,广泛应用的碳基负极材料,成功地将锂在负极表面的沉积/溶解转变为在碳材中的嵌入/脱出,大幅度地减少了锂枝晶形成,提高了锂离子电池安全性。然而碳基负极材料也有很多弊端:(1)容易形成SEI膜,不可逆容量大;(2)碳材料平台电压低,嵌锂负极极易引起电解液分解;(3)层间距小,锂嵌入脱出过程中,易发生形变。相比硬碳类、软碳类、石墨类材料的碳层间距小,其在锂离子的嵌入和脱出过程中材料形变大,碳基负极中由于石墨比容量大(372mAh/g)、价格低是当今锂电领域的主流,然而,在现今电池理论设计过程中,石墨已基本发挥其最大能量密度,面对能量密度越来越高的需求,其应用遇到很大的瓶颈。

近年来,硅碳复合负极以及钛酸锂负极材料,受到了很大关注。硅碳复合材料(Si理论比容量可达4200mAh/g)提高了电池整体的能量密度;然而硅碳复合,虽一定程度上改善了单纯硅负极体积膨胀及粉化的弊端,提高了导电性,但充放电过程中仍存在较大的体积膨胀(100%~300%),再加上首次充放时不可逆的锂离子脱嵌,严重影响电池的循环使用及容量的发挥[11],其大规模开发应用仍需要较高的技术攻关。尖晶石结构的Li4Ti5O12(LTO)[12],其优越的高倍率充放电性能及充放电过程中零应变的高稳定性,以及由于嵌锂电位高(1.55V vs.Li/Li+) 不产生锂枝晶的优势引起了很大的关注;但其能量密度低,并且容易胀气,应用过程中也面临较大的技术壁垒。

1.3 隔膜

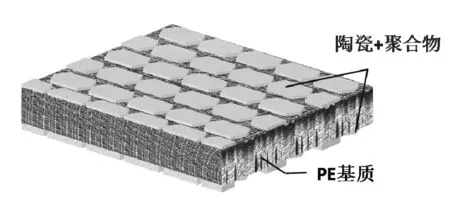

隔膜作用主要为隔绝正负极以防止两电极短路及自放电,同时为两电极间提供良好的离子通道。目前,应用比较广泛的隔膜主要有PP-PE-PP多层隔膜,聚合物陶瓷涂覆隔膜(MFS)以及无纺布隔膜。美国Celgard公司的PP-PE-PP三层复合膜是动力电池及实验室研究广泛采用的隔膜,当电池温度达到135℃左右时,中间的PE层会融断而关闭隔膜的微孔通道。微孔关闭后,直到电池温度达到165℃ 隔膜PP层才开始大幅度收缩熔融,以此阻断电池热失控的发生[13]。然而,实际应用中,135℃附近,PP层也会有一定程度的收缩,该阻断热失控的机制一定程度上减少了热失控的发生概率,但无法从根本上阻断热失控的发生。由陶瓷涂覆隔膜(CCS)和聚合物涂覆隔膜(PCS)发展而来的聚合物/陶瓷混合涂覆隔膜(MFS)(如图4所示),陶瓷粉末和聚合物混合后涂覆在PE基质上,在增加隔膜机械性能使其具有高安全性的同时,还增加了与极板的粘结力,性能良好,得到大规模应用。近几年,无纺布隔膜由于耐高温、孔隙率高,在动力电池领域引起关注,但目前由于其拉力强度偏低(<80MPa),不适合卷绕工艺,只能应用于叠片工艺生产中。

图4 锂离子电池MFS涂覆膈膜示意图Fig.4 Schematic of Multi-functional separator of Li-ion battery

1.4 电解液

当前锂离子电池均采用的是非水有机溶剂体系的电解液,其中锂盐主要采用六氟磷酸锂(LiPF6),100℃以下即会分解。有机溶剂高温下遇到正极释放出的氧极易发生剧烈的氧化反应,导致电池热失控的发生。电解液中加入高沸点、高闪点、不易燃的阻燃添加剂,一般采用磷系或卤系阻燃剂[14],如三-(2,2,2-三氟乙基)磷酸酯(TFP)和磷酸三乙酯(TEP)等均可一定程度上提高电池的安全性。全固态电解质具有很高的安全性,但由于其离子电导率低,并且难以解决电解质与电极间固态-固态的界面电阻问题,目前仍主要处于实验室研发阶段。介于固态与液态间的聚合物凝胶电解质,既具有聚合物的良好机械性能,同时又具有有机液体电解质离子电导率高的特性,一度成为研究的重点;但由于其离子电导率很难达到大功率充放的要求,能量密度难以提高,并且并不能从根本上解决安全性的问题,其应用受到了制约。

2 型号工艺设计

除关键材料选定外,从电池整体考虑的型号工艺设计,如正负极容量N/P(Negative/Positive)比的确定,集流体基材的厚度选择以及极板涂覆末端的处理以及电解液量等也对电池安全性意义重大。

2.1 N/P比

对于N/P比,若正极过量,充电过程中由正极脱出的多余锂离子 在负极表面析出形成锂支晶,容易引发电池内短路,从而影响电池安全性能;若负极过量太多,则又会造成库伦效率下降,影响电池的容量发挥。目前,实际生产中,N/P比值一般会控制在1.03~1.1之间。

2.2 集流体基材的厚度选择

集流体厚度选择要适宜,对于小规模3C产品的电池,集流体以薄为主,以尽可能给活性物质提供更大的空间以提升电池体积能量密度。而对于对散热要求比较大的动力电池,铜箔的厚度则要适时厚一些,以增大散热;同时由于铝箔与负极活性物质直接接触造成的短路现象的严重性(如图5所示),为尽量减少铝箔造成的短路影响,铝箔则应薄一些[15]。

图5 锂离子电池中不同短路形式产热对比[15]Fig.5 Local temperature after various types of short-circuit scenario in Li-ion battery

2.3 极板涂覆末端处理

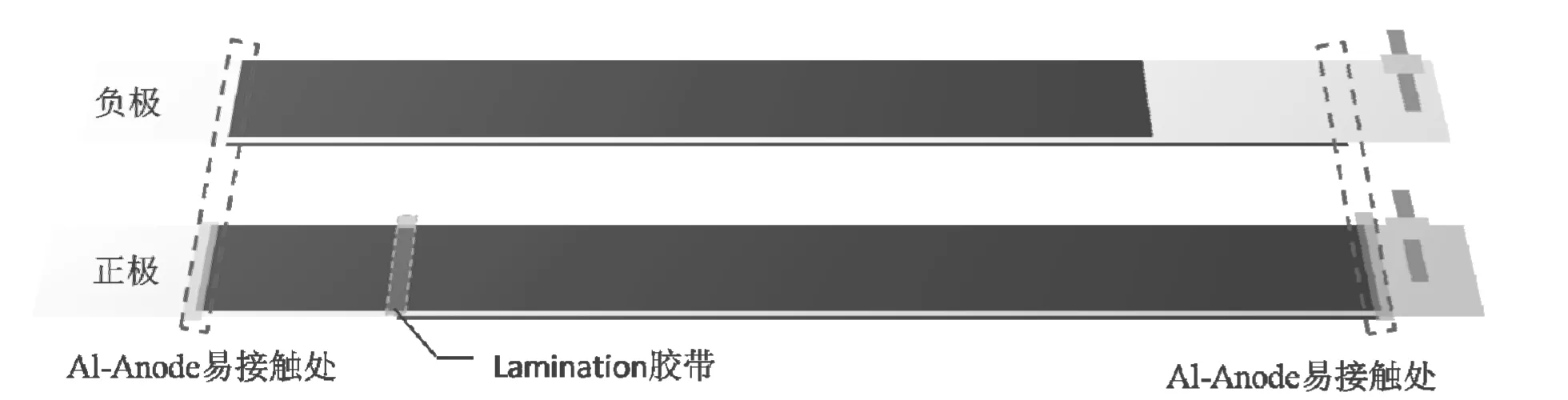

极板涂覆起始和末端(如图6所示),由于可能的涂覆突起、掉料等,铝箔与负极活性物质可能会直接接触。为防止此类短路发生,常在正极极板涂覆起始和末端贴附Lamination胶带或使极板剪切位置处于涂覆区域。

图6 极板涂覆末端易短路点示意图Fig.6 Schematic of short-circuit points at the end of coated-electrode in Li-ion battery

2.4 电解液量

根据不同的正负极体系确定好电解液体系后,其含量也要设计恰当。若电解液过少,极片及隔膜浸润度不充分,会使电池内阻偏大、容量发挥较低、循环性能变差,此时电池产热较多容易引起电解液分解,进而引发热失控问题;若电解液量过多,则会造成电池产气太多,电池内部因压力过大,导致壳体破裂、电解液泄露等引发电池安全问题。实际生产中,液量确定,不仅要考虑到活性物质的用量及压实密度,还要结合工艺生产中的液量损失等因素综合考虑。

3 结论

锂离子电池安全性问题仍是制约其大规模应用的关键问题。针对安全性设计问题,首先要选用化学热稳定性好的正负极、隔膜及电解液等关键材料;同时,在对电池型号工艺进行设计时,也要对N/P比、极板涂覆末端以及电解液量等关键方面做好把控;另外,在使用锂离子电池过程中,要注意采用合理的电池管理系统,并减少过充过放等滥用现象,以尽量提高锂离子电池的安全性。

致谢:本文得到国家自然科学基金重点项目(U1564205),科技部973项目(2013CB934000),科技部国际合作项目(2014DFG71590 和2016YFE0102200),以及北京市英才计划项目(YETP0157)的支持,在此表示感谢。

[1] Ouyang M G, Feng X N, Han X B, et al. A dynamic capacity degradation model and its applications considering varying load for a large format Li-ion battery[J]. Applied Energy, 2016, 165:48-59.

[2] Abada S, Marlair G, Lecocq A, et al. Safety focused modeling of lithium-ion batteries: A review[J]. Journal of Power Sources, 2016, 306:178-192.

[3] 李建军, 王莉, 高剑, 等. 动力锂离子电池的安全性控制策略及其试验验证[J]. 汽车安全与节能学报, 2012, 3(2):151-157.

[4] 王兆翔, 陈立泉, 黄学杰. 锂离子电池正极材料的结构设计与改性[J]. 化学进展, 2011, 23(0203):284-301.

[5] 唐致远, 管道安, 张娜, 等. 锂离子动力电池的安全性研究进展[J]. 化工进展, 2005, 24(10):1098-1102.

[6] Noerochim L, Yurwendra A O, Susanti D. Effect of carbon coating on the electrochemical performance of LiFePO4/C as cathode materials for aqueous electrolyte lithium-ion battery[J]. Ionics, 2016, 22(3):341-346.

[7] Noh H J, Youn S, Yoon C S, et al. Comparison of the structural and electrochemical properties of layered Li[NixCoyMnz]O2(x=1/3,0.5,0.6,0.7,0.8 and 0.85)cathode material for lithium-ion batteries[J]. Journal of Power Sources, 2013, 233:121-130.

[8] Roth E P. Abuse response of 18650 Li-ion cells with different cathodes using EC:EMC/LiPF6and EC:PC:DMC/LiPF6electrolytes[J]. ECS Transactions, 2008, 11(19):19-41.

[9] Doughty D H, Roth E P.A general discussion of Li ion battery safety[J]. The Electrochemical Society Interface, 2012, 21(2):37-44.

[10] 谢潇怡, 王莉, 何向明, 等. 锂离子动力电池安全性问题影响因素[J]. 储能科学与技术, 2017, 6(1):43-51.

[11] 张瑛洁, 刘洪兵. 锂离子电池硅/碳复合负极材料的研究进展[J]. 硅酸盐通报, 2015, 34(4):989-994.

[12] Croguennec L, Palacin M R. Recent achievements on inorganic electrode materials for lithium-ion batteries[J]. Journal of the American Chemical Society, 2015, 137(9):3140-3156.

[13] Huang X. Separator technologies for lithium-ion batteries[J]. Journal of Solid State Electrochemistry, 2011, 15(4):649-662.

[14] 郑洪河, 秦建华, 石磊, 等. 锂离子电池阻燃添加剂研究[J]. 电池, 2004, 34(3):189-191.

[15] Santhanagopalan S, Ramadass P, Zhang J Z. Analysis of internal short-circuit in a lithium ion cell[J]. Journal of Power Sources, 2009, 194(1):550-557.