上海轨道交通8号线车辆车轮踏面设计优化及测试

2017-03-27丰灿灿丁亚琦

丰灿灿 丁亚琦 周 亮 沈 钢

(1.同济大学铁道与城市轨道交通研究院,201804,上海; 2.上海地铁维护保障有限公司车辆分公司,200031,上海; 3.上海申通地铁集团有限公司,200031,上海∥第一作者,硕士研究生)

上海轨道交通8号线车辆车轮踏面设计优化及测试

丰灿灿1丁亚琦2周 亮3沈 钢1

(1.同济大学铁道与城市轨道交通研究院,201804,上海; 2.上海地铁维护保障有限公司车辆分公司,200031,上海; 3.上海申通地铁集团有限公司,200031,上海∥第一作者,硕士研究生)

针对上海轨道交通8号线车轮踏面异常磨耗情况,根据轮轨间的几何接触特性关系,采用了基于轮径差函数的方法,优化设计了新的车轮踏面外形;运用MATLAB/SUMLINK软件来搭建车辆模型,通过仿真模拟,比较了装有新、旧设计踏面的整车性能差异,得出新踏面外形具有明显减磨性能优势的结论。通过实际装车试验,分析了装有新、旧踏面车轮的磨耗情况,从而验证了新踏面外形具有明显减少钢轨和车轮之间的相互磨耗的特性的结论。

轨道交通车辆; 踏面外形; 动力学性能; 轮缘磨耗

在地铁运营期间,钢轨曲线磨损和波浪型磨损、车轮频繁镟修和车轮的不圆磨损等问题是地铁安全运营的难题,而合理的轮轨型面匹配对于改善地铁车辆运行平稳性、提高曲线通过能力、降低轮轨接触应力、提高轮轨疲劳寿命和保证行车安全等具有重要意义[1-5]。文献[6-8]提出优化踏面外型的思路,却未能提供相应的设计方法;文献[9-11]给出了一种以接触角曲线为目标函数的直接方法,但同时指出影响临界速度的关键参数是等效斜度;文献[12]采用以轮径差曲线为目标函数的直接方法,对高速列车的车轮踏面进行优化设计。为应对车辆的车轮异常磨耗情况,上海轨道交通采用了基于轮径差的方法,设计了满足动力学要求的踏面外形。本文介绍了该方法,对新、旧踏面外形进行了动力学分析和比对,并在地铁车辆上进行了装车试验分析,进而得出新踏面外形具有明显减磨性能优势的结论。

1 踏面设计方法

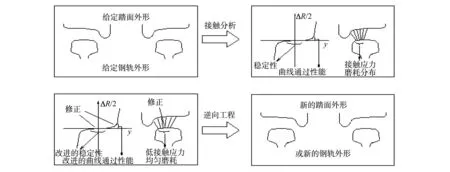

传统的踏面设计方法主要是依靠设计人员的经验和反复的试验进行不断优选,但获得的却是近似解。这种反复试验的方法,不仅花费时间多,且由于依赖实际车辆的参数和实际线路条件,因此优选出来的外形不具有通用性。如图1所示,新型的钢轨外形设计方法,是以“左右轮径差函数”为目标,根据给定的钢轨外形用数学模型逆向反求解踏面外形[12]。

在设计阶段,首先确定“左右轮径差函数”、接触应力和磨耗分布,然后根据车辆运行的动力学和接触点位置要求,修正轮径差曲线,改进平稳性、曲线通过性能和降低轮轨接触应力。根据修正后的目标轮径差曲线,利用数学模型,通过递推算法反推出修正后的车轮的新踏面外形。通过这种方法可以为多种钢轨、轨底坡设计出合理的踏面外形,也能够为磨耗稳定的钢轨外形设计出与之相匹配的踏面外形;能根据所需的车辆的平稳性、稳定性和曲线通过性能设计出不同需求的踏面外形,避免了与车辆悬挂参数牵连,具有通用性和较广的覆盖性;可以指定通过对接触点位置的修正,使设计出来的踏面外形具有较小的接触应力。

图1 基于轮径差曲线的踏面设计方法示意图

2 踏面外形的整车性能分析

计算模型采用四轴车辆线性模型,利用MATLAB(SUMLINK)软件来搭建车辆模型,计算车轮在不同轮轨接触条件下的蛇形临界速度、曲线通过性能和轮轨间的接触应力。车轮载荷均为8 t。

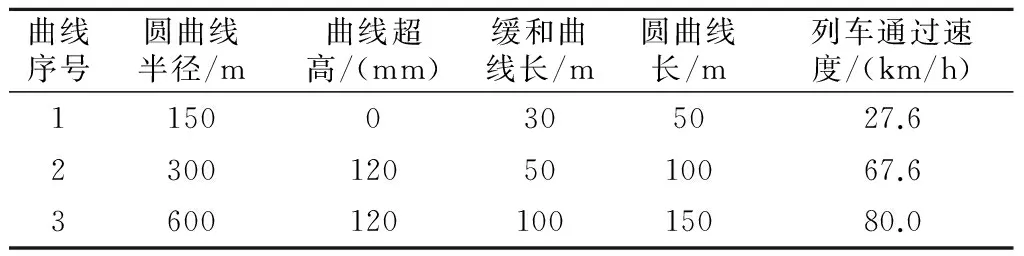

铁路线路总是由直线轨道和曲线轨道所组成的,在直线轨道上主要分析蛇形运动的临界速度问题。采用线性化方法计算当前参数下不同轮轨接触条件下的蛇形临界速度,计算结果如图2所示。

最低的临界速度出现在动车AW0(空载)工况,其等效斜度为0.4、黏着系数为0.6时,临界速度为100.98 km/h。所设计踏面在磨耗时其等效斜度约为0.15左右,最低临界速度约为169 km/h,出现在动车AW0工况、黏着系数为0.15的时候,因此所设计的踏面能满足列车快速行驶的要求。

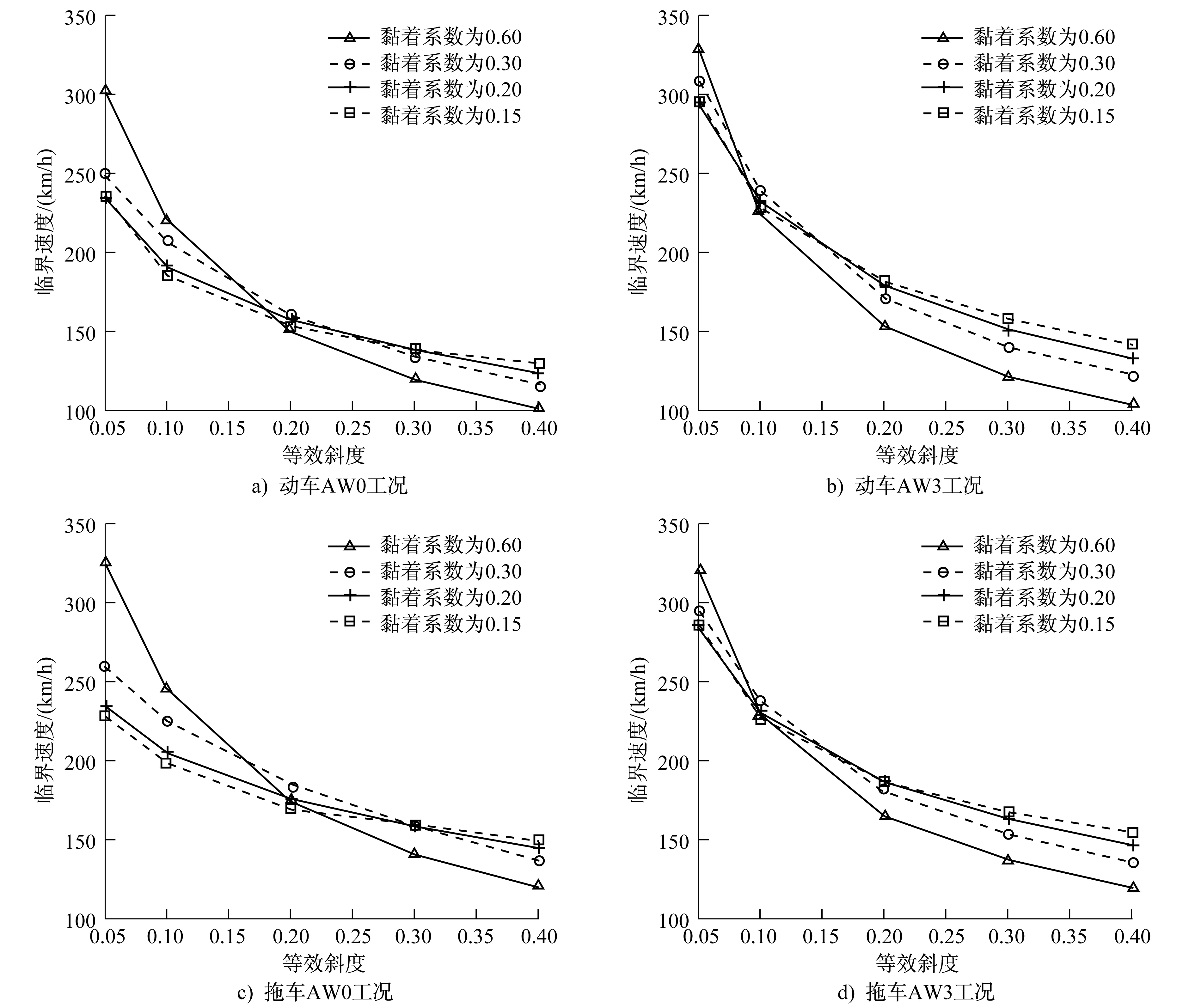

而曲线通过性能一直是轨道交通车辆动力学研究的重点,是评价车辆性能的重要指标,主要通过轮对的横移量、横向力、冲角和脱轨系数等方面进行分析。计算曲线参数如表1所示,其中轨距为1 435 mm,轨底坡为1/40,黏着系数取0.3。

新踏面的曲线通过性能指标可以从以下几个方面来分析:

(1) 脱轨系数:采用新踏面的车辆,动车和拖车的最大脱轨系数分别为0.484 2和0.480 7,都出现在AW0工况、车辆通过半径为150 m的曲线时。根据GB 5599—1985标准得:Q/P≤1.0(Q为轮轨横向力;P为轮轨重向力);因此脱轨系数具有较大安全余量。

表1 计算曲线参数

(2) 轮重减载率:动车的最大外侧轮重减载率为19.25%,出现在AW3(超载)工况下,车辆通过半径为150 m的曲线;拖车的最大外侧轮重减载率为21.33%,出现在AW0工况下,拖车通过半径为150 m的曲线。根据GB 5599—1985标准得:ΔP/P≤0.6(ΔP为轮轨垂向力变化值)。因此轮重减载率也有较大安全余量。

(3) 轮轨横向作用力:动车和拖车轮对的最大轮轨横向作用力分别为33.16 kN和31.33 kN,都出现在AW3工况,车辆通过半径为150 m的曲线。根据GB 5599—1985的标准得:Q≤19+0.3Pst(Pst为车轮载荷)。在AW0工况下,Q≤31 kN;在AW3工况下,Q≤37 kN。因此符合要求。

(4) 轮轴横向力:动车和拖车轮轴的最大横向力分别为17.38 kN和17.12 kN,都出现在AW3工况下,车辆通过半径为150 m的曲线。根据GB 5599—1985的标准得:H≤0.85(15+(pst1+pst2)/2)(pst1和pst2分别为左右轮载荷)。则H≤63.75 kN,因此是安全的。

(5) 新踏面车辆与旧踏面车辆在主要曲线通过的关键指标上是有差异的,主要表现在一位轮对与外轨的横移量、横向力、冲角、脱轨系数等方面,如表2所示。这些曲线通过的关键指标均有不同程度的减小,并且曲线半径越大,减小幅度也越大。

图2 新踏面车辆在直线段不同工况下的临界速度

表2 一位轮对新旧踏面的曲线通过关键指标对比

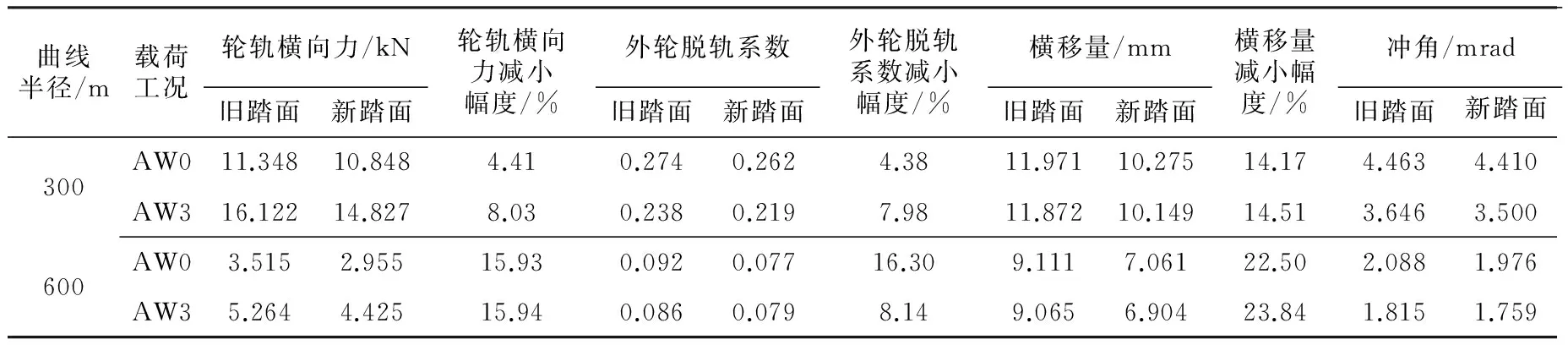

磨耗型踏面外形的曲率半径不是恒定的,也并不是椭球体。为了提高计算精度,采用非赫兹滚动接触理论,编制了在MATLAB环境下的计算程序,以表面力学形式来表达两弹性体滚动接触。通过输入轮轨外形和轴重,计算了不同轮对横移量下的新、旧踏面与60 kg/m钢轨之间的接触应力。车轮载荷均为8 t。

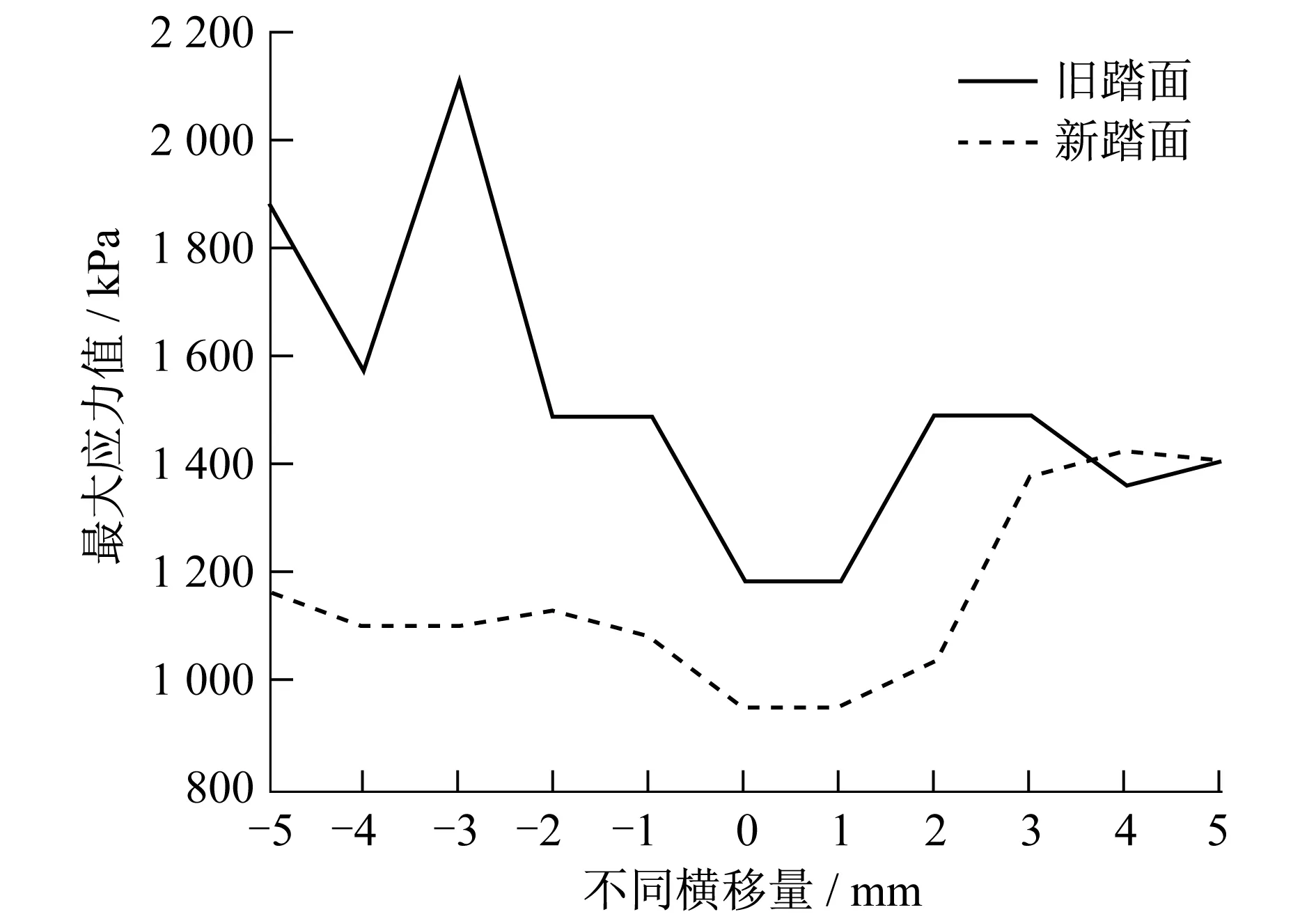

如图3所示,虚线为新踏面车辆的最大接触应力,实线为旧踏面车轮的最大接触应力;当横移量小于3.6 mm时,新踏面车辆的最大接触应力较旧踏面有一定程度的下降,当横移量在4~5 mm时,最大接触应力会略有上升。当横移量为零时,最大接触应力下降率在20%;当横移量从0变化到3.6 mm时,最大接触应力下降率先逐步升至30%,然后又逐步降低到0;在横移量为4 mm处,最大接触应力会出现小幅的提升;当横移量从0变化到-5 mm时,最大接触应力下降率会逐步提高至48%,在此范围内,最大接触应力值下降率皆大于20%。在所计算的轮对横移量(±5 mm)范围内,最大接触应力的平均下降率为22.82%,新踏面车辆的最大接触应力相比于旧踏面而言,有一定程度的下降。

图3 新、旧两个踏面的接触应力最大值比较

3 踏面装车试验

3.1 试验方案

基于前期的理论研究分析,在线路上进行装车试验,以验证新设计的踏面外形在减磨性能上的优势。在上海轨道交通8号线某列车上分别选取动车(3车和5车)和拖车(1车和7车)轮对,在1车和5车轮对安装新踏面外形,在3车和7车轮对安装旧踏面外形。同时制定了为期6个月的持续跟踪测量方案,平均每隔10天测量一次,对比分析两种车轮踏面外形的磨损趋势。

主要观察了轮缘厚度和踏面区段的磨耗情况。轮缘厚度的测量如图4所示,采用以轮缘顶点为基准点[13-14],分析距离轮缘顶点L处A点的轮缘厚度Sd,通过对比,得到轮缘厚度的磨损量。对于踏面区段的磨损情况及磨损趋势,则将磨损后的踏面外形与最初的踏面外形的轮缘顶点和轮缘外侧对齐,进行比较,分析出踏面的垂向最大磨耗量。

3.2 试验结果

3.2.1 车轮轮缘厚度磨耗

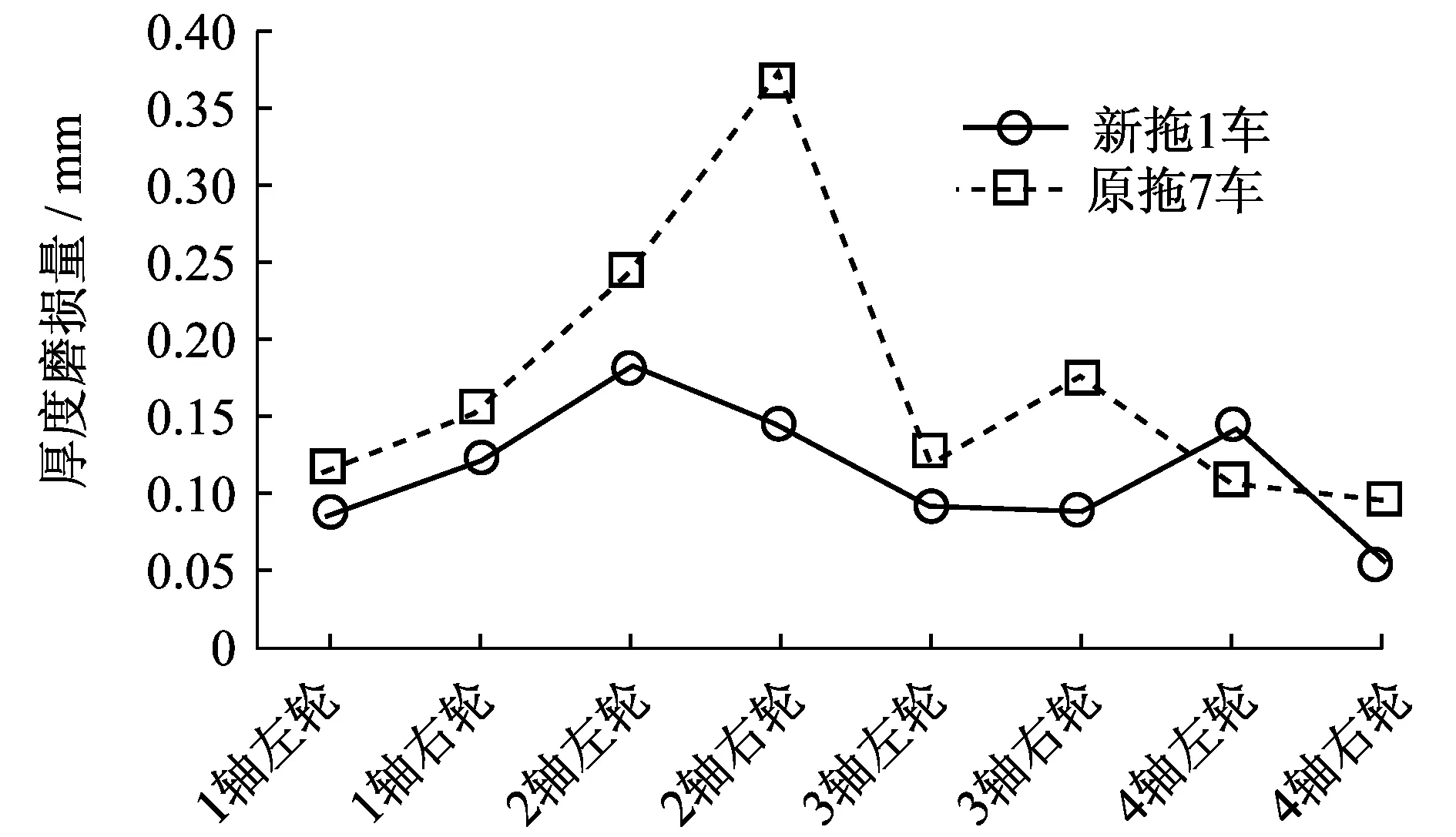

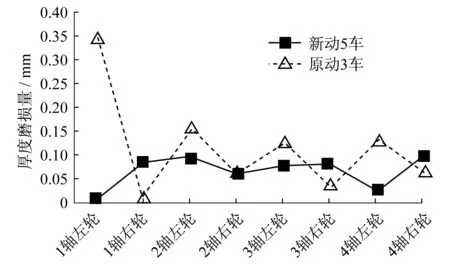

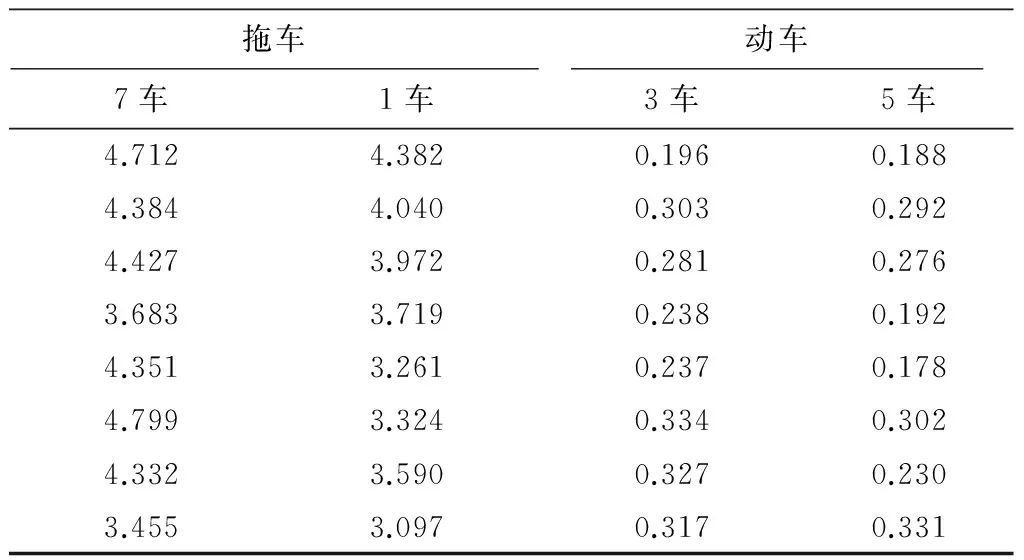

经过对试验车辆踏面外形的跟踪测量及统计分析,通过对动车和拖车的比对,轮缘厚度磨损量如图5和图6所示。对于拖车而言,旧踏面的轮缘厚度磨损量基本都在1 mm以上,最大磨损量可以达到4.701 mm,平均磨损量为1.963 mm;新踏面的轮缘厚度磨耗量相对小得多,最大磨损量为1.435 mm,平均磨损量为0.789 mm,降低了20.8%。对于动车而言,旧踏面的轮缘厚度磨损量分布较广,最大磨损量可以达到3.417 mm,平均磨损量为1.122 mm;新踏面的轮缘厚度磨损量较为平稳,在0~1 mm之间,最大磨损量为0.951 mm,平均磨损量为0.629 mm,降低了34.5%,表明新踏面的轮缘抗磨耗性能较好。

图5 拖车轮缘厚度磨损量

图6 动车轮缘厚度磨损量

3.2.2 踏面区段磨耗

拖车与动车的车轮踏面区段最大磨耗量如表3所示。拖车的踏面磨损相对于动车而言要严重的多,磨耗量远大于动车,拖车踏面沟槽现象明显,最大垂向磨损达到了4.79 mm,因为该车采用的是踏面制动。对于拖车而言,新踏面的踏面磨耗量比旧踏面有所降低;对于动车而言,新踏面的踏面磨耗也有所降低。这说明新踏面有较好的轮轨接触特性,能间接地降低轮轨之间的接触应力,具有较好的踏面抗磨耗性能。

表3 踏面区段的最大磨耗量 mm

4 结语

针对上海轨道交通8号线车轮异常磨耗情况,根据轮径差函数和钢轨外形的几何接触特性关系,采用了基于轮径差的设计方法,设计了新的车轮踏面外形;运用MATLAB(SUMLINK)软件来搭建车辆模块,对装有新、旧踏面外形的整车性能进行评估分析。新踏面车辆在直线段的最低临界速度出现在动车AW0工况,等效斜度为0.4、黏着系数为0.6时,临界速度为100.98 km/h;新踏面车辆通过一段50 m长的随机轨道横向不平顺线路,在上升段的最低临界速度为235 km/h,下降段最低收敛速度为164 km/h,都在动车AW0工况下;新踏面车辆的曲线通过性能指标都满足要求,与旧踏面相比,关键指标均有不同程度的减小,并且曲线半径越大,减小幅值也越大;新踏面车辆的最大接触应力较旧踏面车辆有一定程度的下降,在所计算的轮对横移量范围内,最大接触应力的平均下降率为22.82%。并且在上海轨道交通8号线车辆上进行了为期6个月的装车试验,通过对试验数据的分析发现,新踏面车轮的轮缘厚度和踏面区段的磨损皆优于旧踏面车轮。这说明该设计踏面外形具有明显减少钢轨和车轮之间的相互磨耗的特性,从而获得了具有明显减磨性能的车轮踏面外形,减少因轮轨不匹配引起的各种磨耗问题。

[1] WICKENS A H.The dynamics stability of railway vehicle wheelsets and bogies having profiled wheels[J].International Journal of Solids Structures,1965(1):319.

[2] PATER A D.The geometrical contact between track and wheelset[J].Vehicle System Dynamics,1988(17):127.

[3] SOUZA A F D.Influence of the wheel and rail treads profile on the hunting of the vehicle[J].Transact of the ASME,1985,107(1):167-174.

[4] HELLER R,LAW E H.Optimizing the wheel profile to improve rail vehicle dynamic performance[C]∥Proceedings of the 6th IAVSD - Symposium Technical.Berlin:University Berlin,1979:179-195.

[5] WU H M.Investigations of wheel/rail interaction on wheel flange climb derailment and wheel/rail profile compatibility[D].Chicago:The Graduate College of the Illinois Institute of Technology,2000:99-140.

[6] SHEVTSOV I Y,MARKINE V L,ESVELD C.Optimal design of wheel profile for railway vehicles[J].Wear,2005,258(7/8):1022.

[7] SHEVTSOV I Y,MARKINE V L,ESVELD C.Design of railway wheel profile taking into account rolling contact fatigue and wear[J].Wear,2008,265(9/10):1273.

[8] HAMID J,BEHROOZ F,MOHAMMMAD A E.Anumerical optimization technique for design of wheel profiles[J].Wear,2008(264):1.

[9] SHEN G,AYASSE J B,CHOLLET H,et al.Aunique design method for wheel profiles by considering the contact angle function[J].Journal of Ran and Rapid Transit,2003(217):25-30.

[10] 沈钢,CHOLLET H,叶志森.轮轨外形及接触问题的进一步研究[J].铁道学报,2005,27(4):25-30.

[11] 沈钢,钟晓波.铁路车轮踏面外形的逆向设计方法[J].机械工程学报,2010,46(16):41-47.

[12] 钟晓波,沈钢.高速列车车轮踏面外形优化设计[J].同济大学学报(自然科学版),2011(5):710-715.

[13] 王志平.对米轨机车轮缘厚度测量基准问题的商榷[J].铁道机车车辆,2003,23(2):28-30.

[14] 王志平.对米轨机车轮缘厚度测量基准的探讨[J].内燃机车,2003(7):26-27.

Optimization and Test for Wheel Tread Design for Shanghai Metro Line 8 Vehicles

FENG Cancan,DING Yaqi,ZHOU Liang,SHEN Gang

In view of the abnormal wear of wheel tread on Shanghai metro Line 8, and according to the geometric contact characteristics of wheels and track,the design of wheel tread shape is optimized based on the wheel diameter difference function. Then, software MATLAB/SUMLINK is used to build a vehicle model. With simulation and comparison of the vehicle dynamic performances between the new tread shape and the old one, it shows that the new tread shape has better antifriction property.Finally, through operation experiment and tracing investigation, the wear condition of the new and old wheels is analyzed, the new tread shape is verified with distinct features of reducing the abrasion between rail and wheel.

railway vehicle; tread shape; dynamic performance; flange wear

Institude of Rail Transit,Tongji University,201804,Shanghai,China

U 270.331+.1

10.16037/j.1007-869x.2017.03.019

2016-01-14)