多级离心泵轴向浮动支撑结构的研究与设计

2017-03-19戴晓春赵德清

戴晓春,赵德清

1 前言

多级离心泵转子运行时会产生很大的向进水端方向的轴向力,一般采用平衡盘平衡该轴向力。水泵工作时根据轴向力的大小自动改变平衡盘与平衡环之间的轴向间隙,从而改变平衡盘前后两侧的压差,产生一个相反的轴向作用力来平衡转子产生的轴向力。但在水泵启动和停止时,由于平衡盘与平衡环之间没有形成或已经失去高压流体,平衡盘与平衡环直接接触发生研磨,通常半年甚至几个月就要更换一次摩擦环。近年来许多学者提出了一些新的轴向力平衡方案和平衡装置[1~4],其中平衡盘与配对浮动轴承支撑联合承担轴向力的组合结构,通过改变平衡盘动态间隙为静间隙,克服了平衡盘与平衡环接触发生研磨[5~7],但该结构使用中经常出现浮动轴承支撑过热甚至烧损现象。研究认为配对浮动轴承支撑的游隙匹配不合适造成轴承温度升高导致轴承的“胀死”;同时,水泵运行中,配对的浮动轴承支撑要同时承担水泵转子的径向载荷和轴向推力,工况条件恶化,轴承容易发热和损坏[7~9]。针对以上问题,设计了单个无档边N系列轴承与配对的浮动轴承支撑相结合的轴承支撑结构,利用无挡边的N系列轴承承担全部的转子径向载荷,浮动轴承支撑只承担泵工况波动的非稳态过程中转子产生的轴向推力,不承担径向载荷。实际应用表明该结构平衡盘与平衡环不发生接触摩擦损坏,轴承未出现发热损坏,水泵运行可靠性。

2 轴向力平衡方案分析

2.1 平衡盘平衡轴向力分析

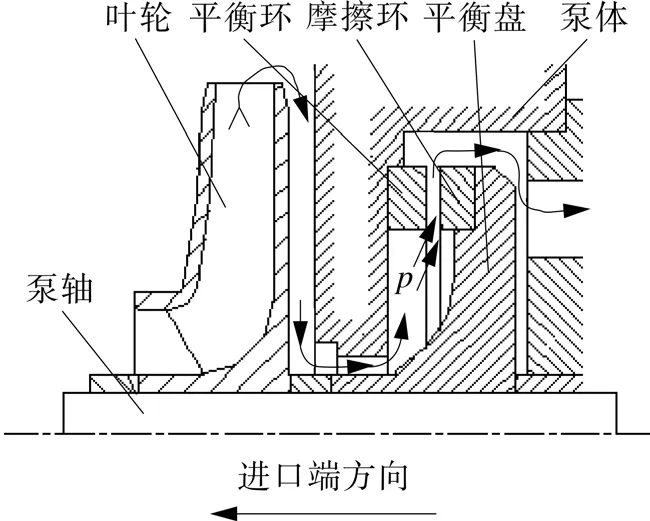

典型的多级离心泵支撑结构是在进口端和出口端配有圆柱滚珠轴承,用平衡盘平衡全部的轴向力。平衡盘是靠泄漏产生压差,从而在平衡盘上产生平衡力来平衡作用在转子上的指向入口方向的轴向力。由于泄漏使泵的效率下降,所以在设计时力求在最小的泄漏下产生最大的平衡。泵在工作过程中,由于瞬态工况的波动和密封环磨损等原因,轴向力不断变化,水泵自动改变平衡盘与平衡环之间的轴向间隙,从而改变平衡盘前后两侧的压差,产生一个与轴向力方向相反的作用力来平衡轴向力。平衡盘工作原理如图1所示。

图1 平衡盘平衡轴向力的工作原理示意

当轴向力大于平衡力时,平衡盘向入口方向移动间隙变小,平衡力增大,轴向力和平衡力达到平衡,但由于惯性,平衡盘继续向入口侧移动,使平衡力大于轴向力,此时平衡盘向相反方向移动。因此,平衡盘在工作过程中始终处于左右窜动的动态平衡状态,正常工作时平衡盘的轴向窜动量只有0.05~0.1 mm。过大的轴向窜动是不允许的,否则,会使平衡盘发生研磨,转子产生振动,使转子失去稳定性[10~15]。

2.2 平衡盘与配对浮动轴承支撑联合平衡轴向力分析

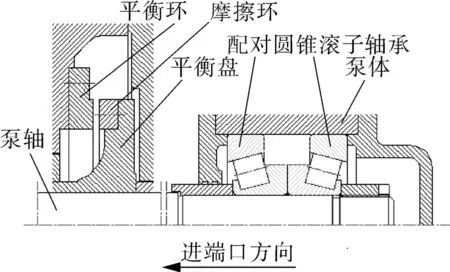

针对轴向过大窜动引起的平衡环与摩擦环的磨损以及水力损失大的问题,在多级水泵的一端用圆柱滚子轴承支撑,另一端采用配对的浮动轴承支撑的联合结构,是目前应用较多的一种改进结构,如图2所示。

图2 配对浮动轴承支撑结构

这种改进结构使多级泵轴向几乎没有了窜动,使平衡盘与平衡环之间的动态间隙变为静态间隙,因而没有了相对摩擦引起的摩擦环损坏,但同时也带来一些新的问题:

(1)配对浮动轴承支撑的游隙匹配不好。游隙过小或过大都会造成轴承的损坏。多级泵工作时,配对浮动轴承支撑中的左侧(进口端的)浮动轴承支撑承担经平衡盘平衡后的剩余轴向力或泵启动瞬态过程的全部轴向力。如果配对游隙过大,该浮动轴承支撑同时承担几乎全部的径向载荷,两个载荷的合力作用导致左侧轴承载荷过大而烧毁;如果配对游隙过小,受力条件不好引起温度的升高会造成两个浮动轴承支撑的“胀死”而损坏轴承。

(2)水泵组装时,形位公差很难保证。水泵组装时转子轴与浮动轴承支撑外圈的中心线很难保证重合。当转子产生一个方向的轴向力时,浮动轴承支撑的所有滚子不能同时作用来克服轴向力,而是局部滚子即承担径向力又要承担轴向力,造成工况条件恶化,轴承容易发热和损坏。

3 浮动轴承支撑与圆柱滚子轴承组合结构设计

3.1 总体方案设计

针对现有多段离心泵支撑结构存在的问题,设计了浮动轴承支撑与圆柱滚子轴承组合结构,改进方案设计遵循下面原则:

(1)水泵正常运行时平衡盘承担全部的轴向力。

(2)平衡盘与平衡环之间保证一个最小间隙(δ=0),防止平衡盘与平衡环之间接触摩擦造成磨损。

(3)无挡边的圆柱滚子轴承只承担转子的径向载荷,不承担轴向载荷;圆锥滚子浮动轴承支撑只承担轴向载荷,不承担径向载荷,改善轴承的载荷条件。

3.2 浮动轴承支撑设计

3.2.1 浮动轴承支撑支构设计

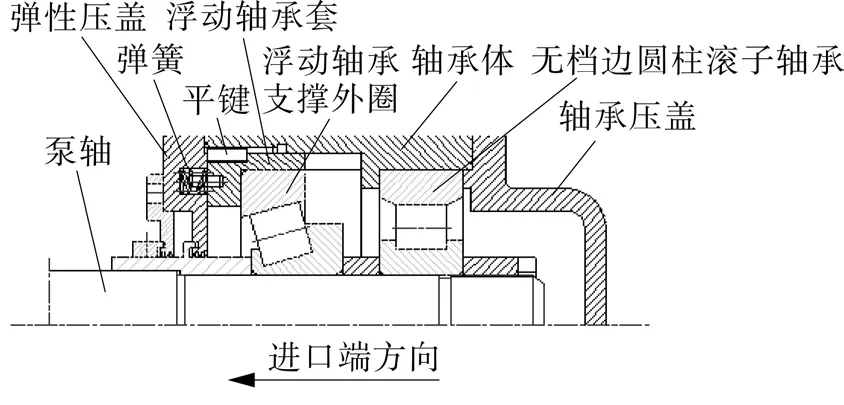

将多级离心泵出水端的支撑结构设计成浮动轴承支撑与圆柱滚子轴承组合结构。圆锥滚子浮动轴承支撑外圈安装在可以轴向移动的浮动轴承套内,浮动轴承套与无挡边N系列圆柱滚子轴承外圈安装在同一个轴承体相关尺寸面上,如图3所示。

图3 浮动滑动轴与无档边圆柱滚子轴承组合结构

浮动轴承支撑与无挡边圆柱滚子轴承组合结构具有如下特点:

(1)浮动轴承支撑外圈与浮动轴承套过盈配合,浮动轴承套与轴承体之间采用平键联接,防止浮动轴承和浮动轴承支撑外圈转动,键与轴承体之间采用间隙配合,允许浮动轴承套(浮动轴承支撑外圈)轴向窜动。

(2)受固定安装在轴承体上的压盖约束,浮动轴承套向泵进口端(图中左侧)方向窜动有一个极限位置,以保证平衡盘最小间隙(δ=0),避免平衡盘与平衡环之间接触摩损。

(3)浮动轴承套与轴承体之间有0.5毫米的径向间隙,以利于浮动轴承套与轴承体之间的轴向滑动,而且不会与圆柱滚子轴承产生同心度的安装干涉,因而确保浮动轴承支撑不承受径向载荷。由于浮动轴承外圈处于悬浮状态,所以不会产生配对浮动轴承支撑局部受力的现象。由于浮动轴承支撑只承担轴向推力,因此大大改善了浮动轴承支撑的工况条件。

(4)弹性轴承压盖与浮动轴承外套之间安装有10个弹簧,使浮动轴承支撑始终有一个轴向预紧力。在转子向出水端窜动时,浮动轴承支撑外圈在弹簧推力的作用下,也向出水端方向移动,保证圆锥滚子与轴承内外圈始终紧密贴合,不发生滑动摩擦,延长轴承使用寿命。

(5)无档边圆柱滚子轴承外圈与轴承体过盈配合安装,由于圆柱滚子轴承允许一定的轴向串量,因此不承担轴向力。且圆柱滚子轴承单个使用不需要配对,所以也没有游隙大小对轴承产生的负面影响。

(6)在泵启动和停止及工况的波动等的瞬态过程,产生的向泵进水端方向的轴向力由浮动轴承支撑平衡。一旦泵进入平稳运行工况,在平衡盘间隙高压流体的作用下,轴向力由平衡盘平衡,此时两个方向的轴向力都很小,因此泵正常工作时浮动轴承支撑轴向负荷很小。

3.2.2 弹簧预紧力计算

弹簧压盖的作用是在多级泵工作时,由于工况波动使转子向出口端(右侧)窜动时,保持浮动轴承支撑外圈压紧使滚子与轴承内外圈始终紧密贴合。根据计算的轴向力(略)[10],选用SFK31320圆锥滚子轴承,轴承额定动负荷cr=372.9 kN。由于水泵正常工作平时叶轮转子产生的轴向力通过平衡盘平衡,此时浮动轴承支撑不承受轴向力时。只在窜动的惯性作用某个瞬时承受部分轴向载荷。因此浮动轴承支撑轴承的预紧力可按轻微负荷类型确定,按下式估算浮动轴承支撑预紧力:

轴承预紧力=cr/400

即10根弹簧的合力F=932 N。

4 安装调试

叶轮、平衡盘定位后安装好机封装,然后安装浮动轴承支撑装置。将弹性轴承压盖套在转子轴上,再将滑动套与浮动轴承支撑外圈(过盈配合)组装好后也套在轴上,然后依次安装浮动轴承支撑内圈、甩油盘、圆柱滚子轴承内圈及转子的锁紧螺母。将转子向进水端方向窜动,使平衡环与平衡盘接触,将浮动轴承套安装在轴承体内(用滑动键定位)。推动浮动轴承套使浮动轴承支撑外圈与内圈紧密接触,保证弹性轴承压盖紧固后,平衡环与平衡盘间隙δ尺寸在0~0.5 mm之间。装上轴承压盖,注入合适的润滑油。

开车初期多级水泵启动瞬态过程,转子各个叶轮两侧压力差引起的轴向力大于弹簧推力(F=932 N),平衡盘与平衡环之间接触产生摩擦。由于转子向进水端窜动的极限位置受浮动轴承支撑限制,经一段时间磨合后,平衡环与平衡盘的摩擦环之间的间隙δ=0,此时,平衡环与平衡盘的摩擦环之间就不会产生摩擦。

水泵进入正常工作状态,平衡环与平衡盘摩擦环之间产生间隙,因此,多级泵整个工作过程中平衡环与平衡盘摩擦环之间不发生摩擦,且浮动轴承支撑基本不承担轴向推力,而转子的径向力只由N系列轴承承担。

5 应用实例

目前,国内企业多选用MD型多级离心泵,由于该泵轴向有窜动,在使用过程中修维率较高。一般一年大约运行5000 h左右,轴承的使用寿命大约在4~5个月,平衡盘麻磨损较快,维修费用昂贵。将该结构应用于多段离心泵MD450-60×8之上,外圈无挡边圆柱滚子轴承选用型号为N315,圆锥滚子轴承选用型号为30315,浮动轴承支撑外圈与浮动轴承套过盈配合公差:(0,-0.01)mm。平衡盘与平衡环之间的间隙可以取最小值(理论上可以为0)。并将多段离心泵MD450-60×8在唐山开栾某煤矿中投入使用。经12个月的实践应用,该结构平衡盘与平衡环不发生接触摩擦损坏,轴承未出现发热损坏,水泵运行可靠。该结构延长了平衡盘的使用寿命及水泵的整体工作寿命;在材质相同的情况下,使用这种结构的多级离心泵的运行时间是原结构的1.3倍,达7000 h以上,如果是耐磨材质运行时间约可达2年左右,相关数据对比见表1所示。

表1 新轴承结构与原轴承结构的实例应用数据对比

6 结语

多级离心泵一端采用浮动轴承支撑与无挡边圆柱滚子轴承组合支撑结构,与平衡盘联合使用,泵正常运行时平衡盘平衡轴向力。在泵启动和停止及工况的波动等的瞬态过程,圆锥滚子轴承限制平衡盘向泵进口端窜动的极限位置,平衡盘与平衡环之经过初期磨合后,可以控制最小间隙δ=0,避免了平衡环与平衡盘的摩擦环之间摩擦引起的损坏。这种支撑结构实现了浮动轴承支撑只担轴向力,改善轴承受力条件,克服了配对使用圆锥滚子轴承匹配不当导致的轴承烧损等问题。采用弹性轴承压盖保证转子轴向窜动时滚子与轴承内外圈始终紧密贴合,不发生滑动摩擦,延长轴承使用寿命。实际应用表明,改进后水泵运行平稳,未出现平衡环磨及轴承体升温等异常现象。

[1] 马旭丹,吴大转,王乐勤. 多级离心泵轴向力平衡装置的设计与分析[J]. 农业工程学报,2010,26(8):108-112.

[2] 陆伟刚,张金凤,袁寿其.离心泵叶轮轴向力自动平衡新方法[J].中国机械工程,2007,8(17):2037-2040.

[3] 迟秋立,吴鑫山,邢磊. 多级离心泵平衡盘鼓联合平衡装置设计探讨[J]. 流体机械,2010,38(5):38-41.

[4] 牟介刚,林玲,郑水华,等.新型离心泵径向力平衡装置的设计与研究[J].中国农村水利水电,2013(12):147-150.

[5] 赵德清,谷峰,陈铁光.自平衡自定位节能型多段式水泵[P].中国专利: 102996496A,2013-03-27

[6] 郭兵,兰永果.多级离心泵轴向力平衡装置改造[J].水泵技术,2010(6):42-44.

[7] 苗海滨,武文斌,崔秋凯.炼厂大型多级离心泵典型故障案例及分析[J].流体机械,2010,38(3):48-49.

[8] 胡金平.多级离心泵平衡装置故障原因分析与预防措施[J].大氮肥,2011(6):428-429.

[9] 张朝红. 多级离心泵滚动轴承烧毁原因分析[J].化工管理,2012(S1):24-25.

[10] 李伟,施卫东,蒋小平等. 多级离心泵轴向力的数值计算与试验研究[J].农业工程学报,2012,28(23):52-59.

[11] 关醒凡,张大恩,张光兵,等.对称布置叶轮多级泵轴向力及平衡措施[J].水泵技术,2012(4):1-3.

[12] 李玖浩,李伟,陈国明,等.基于EN13445直接法的深海外压容器稳定性研究和影响因素分析[J].压力容器,2015,32(2):21-26.

[13] 曹龙奕,于志彬.可食性包装薄膜的研究进展[J].包装与食品机械,2015,33(4):50-55.

[14] 戴菡葳,刘厚林,丁剑,等.离心泵叶轮出口宽度对泵腔压力脉动分布的影响[J].排灌机械工程学报,2015,33(1):20-25.

[15] 叶晓琰,沈海平,胡敬宁,等.多级泵浮动轴承支撑动特性系数求解算法[J].农业机械学报,2013(5):74-78.