考虑粗糙度影响的微凹坑织构化机械密封润滑性能的数值模拟

2017-03-19曹宏涛纪敬虎

曹宏涛,王 伟,纪敬虎,3

1 前言

微织构机械密封技术是在密封环端面制备具有规则分布和几何形貌参数的微凹坑,微凹坑可以起到微动力润滑轴承的作用,在密封端面间产生具有一定厚度和刚度的液膜,从而改善机械密封端面的润滑状况,提高承载能力和密封性能[1~4]。目前,针对微凹坑织构机械密封润滑性能的研究一般忽略粗糙度的影响,假设端面为光滑表面[5~8]。然而,当润滑膜的平均膜厚与表面粗糙度在同一数量级时,粗糙度对密封端面的润滑性能的影响是不可忽略的[9]。为此,人们展开了粗糙度对微凹坑织构机械密封性能影响的研究。Qiu等通过引入流量因子的方法建立微凹坑织构粗糙机械密封端面流体动压润滑平均流量模型,研究了粗糙度对微凹坑织构润滑性能的影响[10]。这种方法虽能在一定程度上反应粗糙度的影响,但并不能真实反应表面微观性能对润滑液膜压力分布的影响,一直存在争议[11]。

本文采用正弦粗糙峰表征粗糙表面,建立织构化粗糙机械密封端面流体动压润滑模型,利用多重网格法进行数值求解,研究粗糙度、微凹坑织构几何参数对润滑性能的影响。

2 数学模型

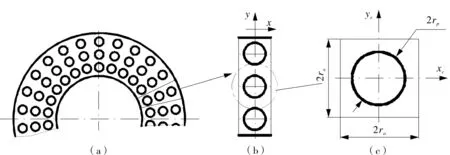

微凹坑织构化粗糙端面机械密封的物理模型如图1和2所示。半径和深度分别为rp和hp的球缺状微凹坑均匀分布于密封端面,任意两相邻凹坑沿径向和轴向的距离分别相等。由于密封环的内外径之比(rin/rout)一般大于0.7,忽略曲率的影响,因此具有微米数量级凹坑的密封端面可以等价于一组组凹坑矩形单元(如图1(b)所示),而每一个微凹坑位于一个边长为2r0×2r0正方形单元的中心,如图1(c)所示,则微凹坑在密封表面的面积密度Sp表示为:

图1 微凹坑织构化机械密封端面几何结构示意

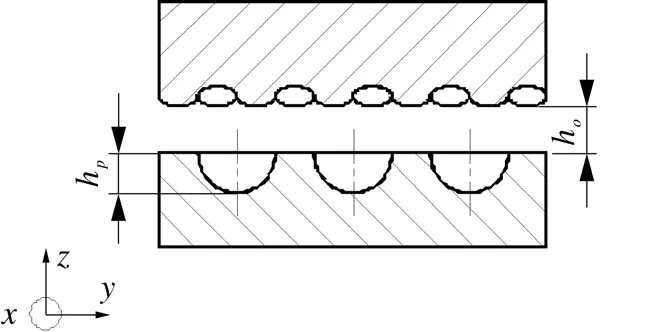

图2 微凹坑织构化机械密封截面

假设具有凹坑织构的密封环端面为光滑表面,≥而微织构端面为粗糙表面,则一组凹坑矩形单元内表面形貌的表征方程为:

式中 hp——凹坑的深度,mm

rp——凹坑的半径,mm

k——系数,k=1,2,…,Np

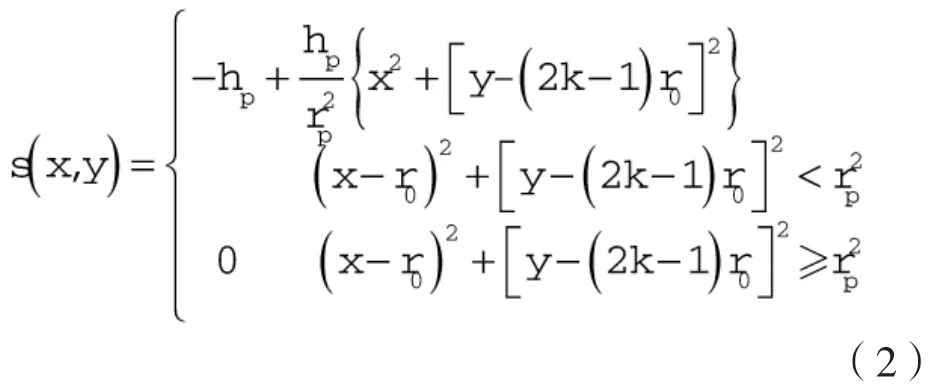

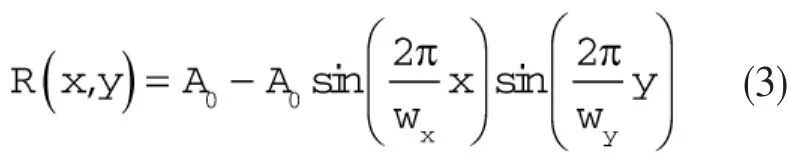

Np——矩形单元内凹坑的数目假设粗糙密封端面为具有正弦粗糙峰的表面,与一组凹坑矩形单元相对应的微织构端面表面形貌的表征方程为:

式中 A0——正弦粗糙峰的峰高,μm

wx, wy——x和y方向上的波长,μm

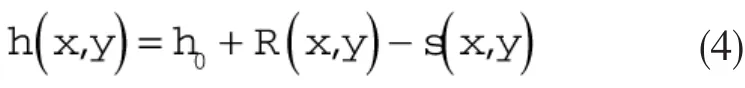

综合式(1)和(2),一组凹坑矩形单元内密封端面间的油膜厚度方程可以表示为:

式中 h0——密封端面间的最小油膜厚度,mm

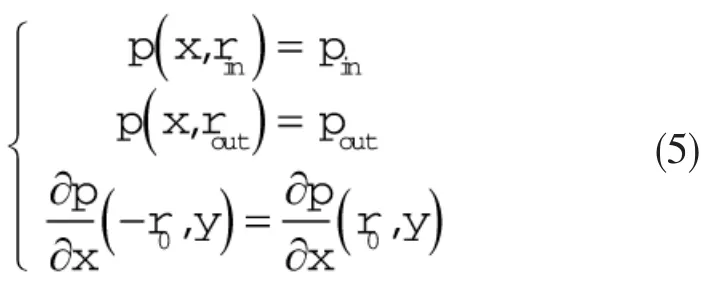

由于上述假设条件,一组凹坑矩形单元的边界条件为:

式中 rin——密封环内径,mm

pin——密封环内径侧的压力,MPa

rout——密封环外径,mm

pout——密封环外径侧的压力,MPa

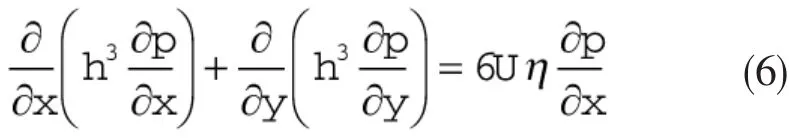

本文只研究微凹坑织构对粗糙密封端面流体动力润滑性能的影响,采用不可压缩牛顿流体在稳态层流条件下的Reynolds方程:

一组凹坑矩形单元计算区域内液膜的动压承载能力为:

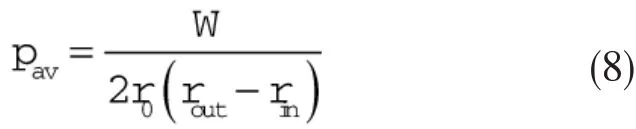

则密封端面液膜的平均压力为:

采用多重网格法求解一个凹坑矩形单元内液膜压力,在空化区域采用Reynolds空化边界条件[12],具体求解方法见参考文献[13]。

3 计算结果与分析

微凹坑织构机械密封的几何和工况条件参数如表1所示。由于本文主要研究微凹坑对密封端面流体动压润滑性能的影响,因此忽略静压效应,假设密封外侧压力也为环境压力。

3.1 膜压分布比较

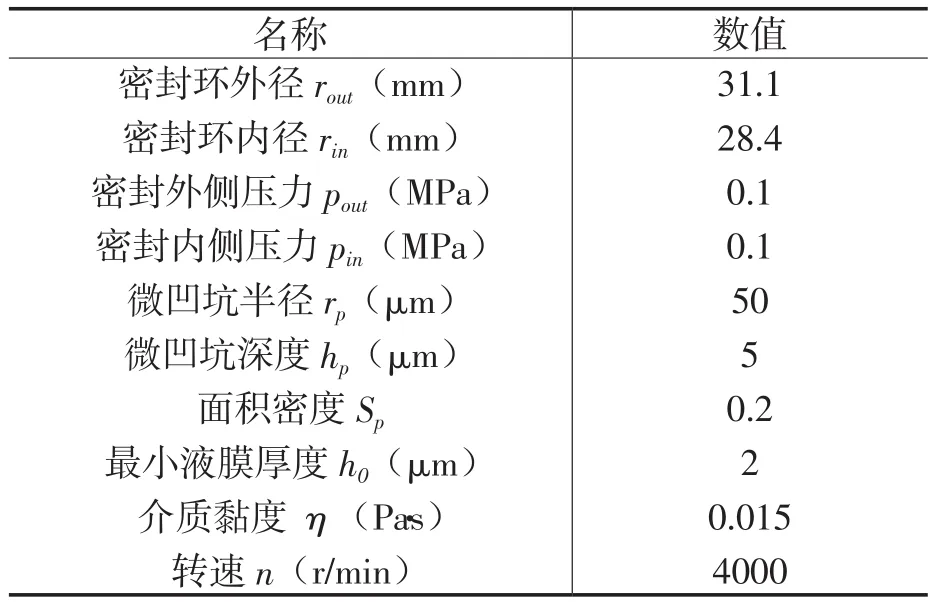

图3示出单个凹坑光滑织构密封环润滑液膜膜压三维分布和等高线。结果表明,液膜压力分布受微凹坑织构和边界压力的影响很大。沿密封环运动方向,在微凹坑所形成的收敛区域内形成高压,在微凹坑所形成的发散区域内形成空化区抑制了低压的产生,从而使润滑液膜具有承载能力。

表1 机械密封几何与工况参数

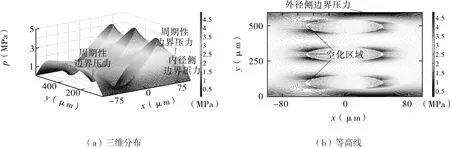

图4示出3个凹坑光滑织构密封环润滑液膜膜压三维分布图和等高线图。由图可知,沿运动方向上和垂直于运动方向上微凹坑所产生的流体动压效应的相互影响,导致空化区域缩小,提高了液膜的承载能力。另外,在内径和外径侧,由于边界条件的影响,导致膜压分布急剧下降。因此,在进行微凹坑织构表面流体动压润滑数值分析时,不能忽略微凹坑之间的相互影响和边界压力的影响。

图3 单个凹坑光滑织构密封端面润滑液膜膜压分布

图4 3个凹坑光滑织构密封端面润滑液膜膜压分布

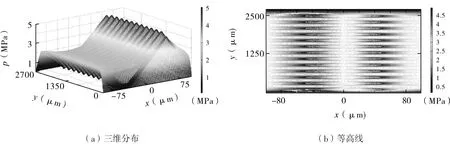

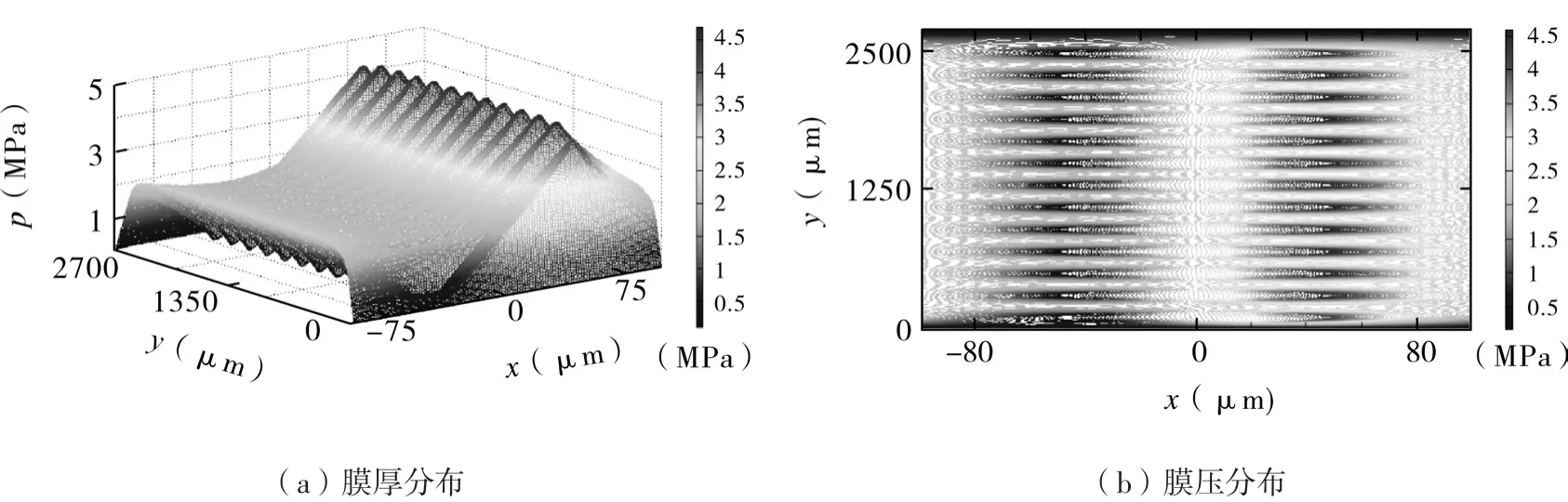

图5 和6分别给出了光滑和粗糙织构密封端面润滑液膜膜压三维分布图和等高线图。结果表明,由于粗糙度的影响,润滑液膜和膜压的三维曲线分布貌似泛起了涟漪,更充分反映表面形貌对润滑液膜膜压分布的影响。另外,光滑表面润滑液膜的平均压力为2.29 MPa,而粗糙表面的润滑液膜的平均压力为2.109 MPa,考虑粗糙表面的计算结果比不考虑粗糙表面约小0.181 MPa。

图5 凹坑光滑织构密封端面润滑液膜膜压分布

图6 粗糙织构密封端面润滑液膜厚度与膜压分布

3.2 微凹坑深度对流体动压效应的影响

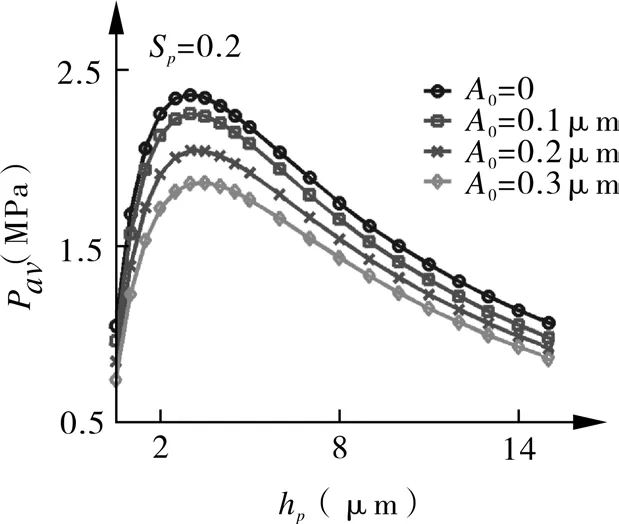

由图7可知,平均液膜压力pav随着微凹坑深度的增加逐渐增大,当微凹坑深度增大到约为3 μm时,平均液膜压力pav达到最大值,然后,平均液膜压力pav随着微凹坑深度的增加逐渐减小。这一现象说明存在一最佳的微凹坑深度使织构机械密封的流体动压效应达到最佳,正弦粗糙峰峰高对最佳微凹坑深度值的大小几乎没有影响。另外,随着正弦粗糙峰峰高的增加,平均液膜压力pav呈现逐渐下降的趋势,表面粗糙度的存在削弱了微凹坑的流体动压效应。

图7 微凹坑深度对平均压力的影响

3.3 微凹坑面积密度对流体动压效应的影响

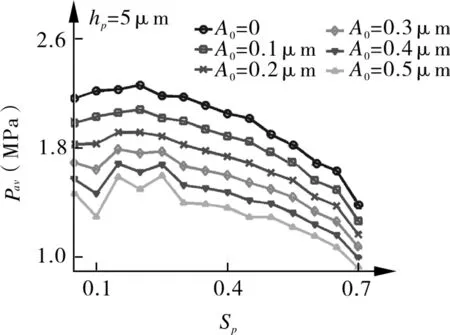

由图8可知,平均液膜压力pav随面积密度Sp的变化曲线受粗糙峰峰高A0的影响。当峰高A0较小时,平均液膜压力pav随着面积密度Sp的增大呈现先增大后减小的趋势,存在一最佳的面积密度Sp使得平均液膜压力pav达到最大值;当峰高A0较大时,在0.05≤Sp≤0.3的区间内,平均液膜压力pav随着面积密度的增大呈现波浪线的曲线,在Sp>0.3的区间内,平均液膜压力pav随着面积密度增大逐渐减小。

图8 面积密度对平均压力的影响(hp = 5 μm)

4 结论

(1)利用数值分析方法研究微凹坑织构对机械密封流体动压润滑性能影响时,不能忽略粗糙度、微凹坑之间的相互影响和边界压力的影响。

(2)存在一最佳的微凹坑深度使织构机械密封端面的平均液膜压力达到最佳,表面粗糙度对最佳微凹坑深度值的大小几乎没有影响。

(3)织构机械密封端面的平均液膜压力随微凹坑面积密度的变化曲线受表面粗糙度的影响较大,存在一最佳的面积密度使得平均液膜压力达到最大值。

[1] 王玉明,刘伟,刘莹.非接触式机械密封基础研究现状与展望[J]. 液压气动与密封,2011(2):29-33.

[2] 赵文杰,王立平,薛群基. 织构化提高表面摩擦学性能的研究进展[J].摩擦学学报,2011,31(6):622-631.

[3] 陈沙古,卞如冈,黄进浩,等. 深海高压压力筒抗剪环式密封结构受力分析[J].压力容器,2016,33(5):15-19.

[4] 朱晓波,王威,张有华,等. 浅谈高危介质泵机械密封改造[J].化工设备与管道,2016,53(1):46-48.

[5] Etsion I, Kligerman Y, Halperin G. Analytical and experimental investigation of lasertextured mechanical seal faces[J].Tribology Transactions,1999,42(3):511-516.

[6] 佘宝瑛,彭旭东,孟祥铠,等.不同形状方向性型孔液体润滑端面密封性能对比[J].化工学报,2014,65(6):2202-2210.

[7] 王楠,盛颂恩,白少先,等.气体多孔端面机械密封孔径尺寸对密封动态性能影响研究[J].流体机械,2009,37(10):14-18.

[8] 王世宏,王冰清,孟祥铠,等.多孔端面机械密封在催化剂泵轴端密封中的应用[J].流体机械,2016,44(7):38-41.

[9] 马晨波,朱华,孙见君.考虑粗糙度影响的表面织构最优参数设计模型[J].华中科技大学学报(自然科学版 ),2011,39(8):14-18.

[10] Qiu Y, Khonsari M M.Performance analysis of fullfilm textured surfaces with consideration of roughness eff ects[J]. Journal of Tribology,2011, 133: 021704.

[11] 周仲荣,雷源忠,张嗣伟. 摩擦学发展前沿[M].北京:科学出版社,2006.

[12] Dowson Q,Taylor C M.Cavitation in bearing[J].Annual Review of Fluid Mechanics,1979,11:35-66.

[13] Fu Y, Ji J, Bi Q. The influence of partially textured slider with oriented parabolic grooves on the behavior of hydrodynamic lubrication[J].Tribology Transactions,2012, 55(2):210-217.