基于正交的割缝式旋流器结构优选和试验研究

2017-03-19尚晓峰马文勇王志坚蒋明虎赵立新

尚晓峰,马文勇,王志坚,2,蒋明虎,赵立新

(1.沈阳航空航天大学,辽宁沈阳 110136;2.中国科学院金属研究所,辽宁沈阳 110016;3.东北石油大学,黑龙江大庆 163318)

1 前言

我国大多数主力油田已经进入了石油开采的中后期,采出原油的含水率高达70%~80%。含油污水是一种对环境和人体健康危害极大的废水,所以含油污水处理技术已经成为迫在眉睫的难题。分离器作为石油行业中不可或缺的重要设备之一,在原油处理过程中正发挥着越来越重要的作用。

最早的油水分离器是由MT Thew等在20世纪70年代研究设计出来的[1]。近年来国内外已对旋流器开展了许多研究工作[2~6],但针对机构设计与操作特征的具体研究还较少。蒋明虎在旋流分离技术研究及应用中对旋流器做了总体的概况[7]。赵立新等利用正交试验法对二次分离旋流器的结构进行了优选[8],此方法可为水力旋流器的结构参数优选提供参考。

本文通过对Vaughan N P提出的传统的螺旋叶片式旋流器剖面的油相体积分数分布图研究发现,随着螺旋圈数的增加,溢流管底端外壁上,油相在不断积聚且含油区域在不断增加,不利于油相的顺利排出,还可能降低旋流器的分离效率[9]。对此本文在以传统的螺旋叶片式旋流器为原型的基础上对其溢流管尾部的油相大量积聚区域进行割缝处理,通过FLUENT软件进行流体模拟计算,分析影响分离效率的主要参数。以旋流器上端中心溢流管直径大小、割缝长度、割缝宽度和割缝数量为优化变量,分离效率、速度分布和油相分布为优化目标,运用正交试验法采用16种不同数据组合方式,对旋流器结构进行优化,以期提高旋流器的分离性能。

2 油水两相流控制及模拟参数设置

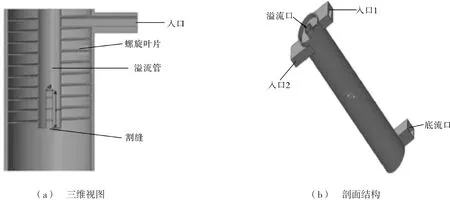

如图1所示,随着油水混合物由2个切向入口不断流入,在压力和螺旋叶片的造旋作用下,内部形成高速旋转的涡流。在溢流管尾端割逢处,由于离心力的作用,密度较大的水被甩至旋流腔内壁,密度较小的油在外围水的作用下转而向上运动,形成内旋流。最终油通过割缝不断流入溢流管,从顶端溢流口排出,水从底流口排出,从而实现油水分离。

图1 割缝式螺旋旋流器三维视图和剖面结构示意

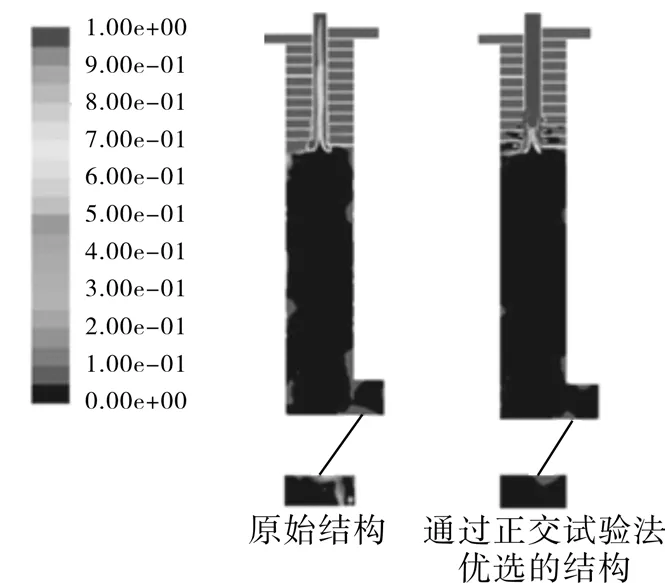

有限元流体模型整体采用非结构网格的方式划分[10~12],考虑到螺旋形流道结构采用基本方程和湍流RNG K-ε模型方程,其中方程中对流相和扩散相的离散采用二阶迎风差分格式,压力速度耦合使用SIMPLE算法。溢流口和底流口均为自由出口,壁面采用无滑移,不可渗漏条件,物性参数设置如表1所示。

表1 物性参数

稳态、等温不可压缩流动连续性方程:

式中 ui——时均速分量

动量方程:

式中 ρ——流体密度

p——时均压力

μ——分子黏度

3 正交优化试验与多目标分析

3.1 试验设计及结果

通过FLUENT流体模拟分析初始结构尺寸,确定旋流器上端中心溢流管直径大小A、割缝长度B、割缝宽度C、割缝数量D为正交优化设计变量,每个因素选取4个水平。本次试验选取L16(45)正交试验表,依据试验表进行16次模拟试验。用分离效率E(分离效率为溢流管出口中油相质量流率M出与入口中油相质量流率M入之比即E=M出/M入)为主要优化目标,表2为正交试验结果。

表2 正交试验结果

3.2 分离率极差分析

从正交试验表中可以看出10号A20B25C2D6的分离效率最高可达92 %。

表3 极差分析结果

如表3所示,通过效率极差趋势Rg可以看出,决定旋流器分离效率的因素因子主次顺势为A>D>C>B,即依次为溢流管直径、阵列数量、割缝宽、割缝长。最佳水平组合及其优化方案:依据分离效率越高越好的要求,并根据表中Kgp大小,最终选定最优水平组合为A20B25C2D8。

经过指标评估计算得出[10,11],A20B25C2D8分离效率为94.5%大于表中最佳组合A20B25C2D6。由于A20B25C2D8方案未出现在已列出的16组试验中,将所选方案再次进行计算,得出分离效率为94.37%,误差符合试验要求,故所选方案为最优方案。

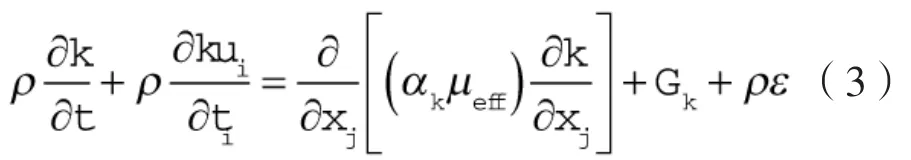

3.3 油相分布分析

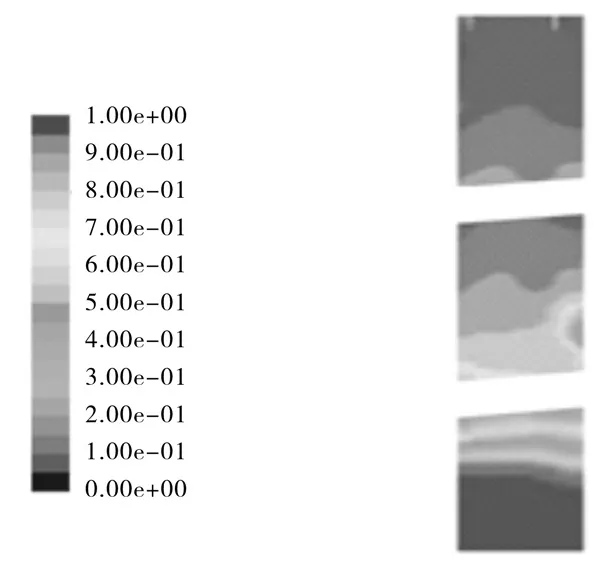

分析图2割缝式旋流器正交优化后的结构和初始结构的油相体积分数分布云图可知,经过正交优化后的结构油相浓度较高,溢流管外壁上仅积聚少量的油,底流口含油量明显减少。

图2 旋流器油相体积分数分布云图对比

图3 是溢流管上其中一列割缝的油相浓度分布云图。

图3 割缝所在截面流场油相分布

从图中可以看出,最上端的割逢中含油体积分数较高并随着割缝长度的增加,下面的割缝中的含油体积分数要比上面割缝中的含油体积分数明显减少,当含油混合物流至最后一行割缝时通过割缝截面云图可以看出此时旋流腔内的含油量较少几乎为0。这是因为油水混合物在螺旋腔内向下旋转分离的过程中,随着圈数的增加,积聚在螺旋腔内油相依次通过割缝成功流入到溢流管中,从而油相逐渐减少,证明了通过正交试验法优选的割缝尺寸适合该旋流器的结构特征。

3.4 速度压力分布分析

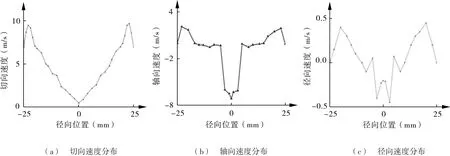

截取螺旋流道的末端为截面,从其速度和压力分布可以分析内部流场和分离原理。

切向速度是离心力的主要来源如图4(a)所示。从图中可以看出图截面的切向速度从器壁逐渐增加到最大值后快速减小并在轴心处降至接近为0。呈现出组合涡特征,在外旋流为自由涡,内旋流为强制涡并且切向速度呈周向对称分布。轴向速度分布如图4(b),从图中可以反映出流体在两个出口的流动情况外。在外旋流区,壁面周围的速度达到最值之后随着半径的减小而减小,在内旋流区速度指向溢流口方向并随着半径的减小轴向速度逐渐增大,在中心线附近达到最大,表明腔内的液体做反向流动流向溢流口。径向速度分布如图4(c)所示,从图可以看出径向速度明显低于切向速度和轴向速度,但外流旋速度分布趋势跟以上两项有些相似,径向速度在溢流管中随径向位置减小先增大后减小且变化较为明显,变化幅度较大,同传统旋流器相比其径向速度的分布基本相同。

图4 旋流腔截面不同方向上的速度分布曲线

压力能为油水混合物的分离提供必要的能量,旋流器是利用一定的压力损失作为条件换取分离所需要的能量,所以在分析旋流器分离效率的同时也要考虑压力的损耗。因为割缝式螺旋分离器是脱油型水力旋流器,经过螺旋叶片分离之后的大量液体会经底流口流出,所以底流口压降相对较大,比较有代表性。选取优选之后的割缝式螺旋叶片旋流器和未割缝的同尺寸旋流器底流口压降进行对比之后发现。新型割缝式旋流器的压降较比未割缝的压降有所降低。

从以上分离率、油相分布、速度场以及压力场多目标分析可知,通过正交试验法所得割缝式螺旋叶片旋流器结构的内部流场对称性较好,不易发生紊流现象。

4 试验验证

试验流程如图5所示,经过螺旋增压后的水与油泵在静压混合器内混合并流入流量和压力计量单元。随后切向进入旋流器入口且在腔内形成旋流场。由旋流器分离后夹带少量油的混合液体从旋流器底流口经过计量后送回到水箱中准备下一次循环,而从溢流管流出的油,经计量后排入废油桶进行回收处理。

图5 试验流程

试验过程中油水混合物中离散相油采用密度为880 kg/m3的GL-3-8 W/g的齿轮油,其运动黏度为17~19 mm2/s(100 ℃测量值条件下),采用水作为连续介质,设定旋流器入口流量为5m3/h,分流比控制在15%进行试验。

试验收集从溢流管流出的油水混合物,经流量计量单元测算,显示混合物含油体积分数为93.7%。与模拟结果94.5%的误差小于1%。且在试验过程中,经过正交试验优化后的缝螺旋叶片式旋流器结构分离性能稳定较好,证明了正交优化试验结果的合理性。

5 结论

(1)利用正交试验法,对旋流器的溢流管和割缝尺寸做不同的尺寸结构参数组合,通过对数值模拟结果进行分析后挑选出最优的尺寸组合,并运用指标估算法估算出最优结构旋流器的分离效率可达94.5%。

(2)通过建立正交优化试验、极差分析和多目标分析得出在同等条件下,溢流管直径取20 mm、割缝长取25 mm、割缝宽取2 mm和割缝数量取8个时,旋流器综合分离性能最好。从旋流腔截面的速度压力分布图中可以看出该旋流器内部不同方向上的速度均具有较好的周向对称性,符合螺旋叶片式旋流器的基本特征和分布规律,并且发现优选结构的割缝式旋流器相比同尺寸的原始旋流器分离效率更高,压降更小,底流口含油更少。

(3)根据优化结果进行试验验证,测得优化后的旋流器分离效率最高可达93.7%,符合正交试验法的指标估算和数值模拟结果,从而证明了对旋流器溢流管进行割缝设计方案具有可行性。

(4)本文的数值模拟及试验研究结果可为脱油型旋流器的实际设计提供一定理论依据。

[1] Colman D A,Thew M T. Correlation of separation results from light dispersion hydrocyclone[J].Chemical Engineering Research and Design,1983,61(4):233-240.

[2] Fernández X R,Hermnn N.A numerical study of the impact of radial baffl es in solid bowl centrifuges using computational fl uid dynamics[J].Physical Separation in Science and Engineering,2010,2010:1-10.

[3] 单涛,刘强,王振波.超短接触旋流反应器内传质特性的试验研究[J]. 机械设计与制造, 2013(3):84-86.

[4] 陈磊,金有海,王振波.液-液型水力旋流器应用研究[J].过滤与分离, 2007,37(3):18-27.

[5] 姜毓圣,袁惠新,付双成. 卧式螺旋卸料沉降离心机内部流场与分离性能研究 [J]. 流体机械,2016,44(4):29-35.

[6] 王晓静,马东云,李文艳,等.多晶硅CVD反应器中新型热管的开发与仿真[J].压力容器,2016,33(8):13-19.

[7] 蒋明虎.旋流器分离技术研究及其应用[J].大庆石油学院学报,2010(5):101-109.

[8] 赵立新,赵宇,徐保蕊.基于正交的二次分离旋流分离旋流器结构优选数值分析[J].流体机械,2015,43(5):15-18.

[9] Vaughan N P.Construction and testing of an axial flow cyclone preseparator[J]. Journal of Aerosol Science,1988,19(3):295-305.

[10] 金环年,王振波,金有海.不同流量条件下导叶式旋流器内部流动的数值模拟[J].化工机械,2008,35(2):80-84.

[11] 廖永平.严擎宇.正交试验法在机械工业中的应用[M].北京:中国农业机械出版,1984:5-24.

[12] 何映平.试验设计与分析[M].北京:化学工业出版杜,2012:105-154.