初探新型纸基复合材料的凹印生产工艺

2017-03-17王云马何邦贵陈磊王金宝王超周玲

王云马+何邦贵+陈磊+王金宝+王超+周玲

摘要:常用烟包内衬纸生产工艺有两种:压延复合和真空镀铝。但是两种方式都有自己的缺点,因此提出了一种新型纸基复合材料的生产方式:采用凹版印刷工艺将金属油墨涂覆到纸上,进行烟包内衬纸生产。本文初步探索新型材料的凹印工艺,并且将涂覆结果与现有生产工艺生产的铝箔纸进行比较。

Abstract: Rolling composite and vacuum aluminum are two kinds to produce cigarette packs lining paper. But both of them have their own shortcomings. Therefore, the paper proposes a new paper-based composite material production method: we use gravure process to coat metal ink onto the paper to produce cigarette packs lining paper. The paper preliminarily explored the gravure printing process of the new material, and the coating results were compared with the aluminum foil paper produced by the existing production process.

關键词:凹版印刷;内衬纸;纸基复合

Key words: gravure printing;cigarette packs lining paper;paper-based composite

中图分类号:TS42 文献标识码:A 文章编号:1006-4311(2017)07-0157-03

0 引言

烟包内衬纸是烟草包装中重要的一个部分。内衬纸主要起到防潮防湿的保护作用。但随着技术的日益发展,烟包内衬纸的生产方式迎来了一次革新。

目前国内烟包内衬纸的生产主要有两种:

第一种是铝箔纸的压延复合,铝箔纸的压延复合生产工艺是将基纸与0.006mm~0.007mm的铝箔的表面涂覆一层粘接剂,然后在压力机(轧机)的压力作用下形成物理复合。这样物理粘接和压延复合工艺生产的铝箔纸存在粘接剂的残留和安全性差的缺点,而且铝箔层与纸基之间容易剥离,产生复合材料的错位,再者对于铝箔的厚度要求在 0.006mm到0.007mm之间,铝箔的加工成本高,加工后的铝箔的宽度直接影响到纸基金属复合材料的宽度,使用的经济性能差,不能够根据纸基的宽度和复合机的能力设计相应的铝箔宽度,导致铝箔纸的压延复合受到很大的限制,逐渐被真空镀铝复合所取代。

第二种是真空镀铝工艺,真空镀铝工艺又可以分为直接真空镀铝和转移法真空镀铝。直接法真空镀铝纸是在高真空中将电阻、高频或电子束加热,使铝丝加热到1400℃左右气化后附着在纸基上形成的。真空镀铝纸按生产工艺可分为直接法(纸面喷铝)和转移法(膜面喷铝)两种。直接法是原纸经表面处理后直接放入真空镀铝机进行喷铝的方法,这种方法对纸张要求高,适用于40g/m2~120g/m2的铜版纸、白板纸、卡纸等纸型。转移法是在PET、BOPP等薄膜上预涂转移涂料和结合层(信息层)涂布上色,再经过真空镀铝、复合、模压、剥离等工序将铝层(或含有信息层的铝层)转移至纸上(或其他基材上),这种方法可生产40g/m2~450g/m2的纸或纸板。但是真空镀铝纸虽然性能优越,但是会存在生产效率低,生产成本高的问题。

因此,提出了一种新型的烟包内衬纸的生产工艺。这种工艺的特点是以凹版印刷作为铝粉与纸复合的方式。所用原料是新型水性金属油墨,由于使用了新型的油墨,新的生产方式,需要对现有的凹版印刷工艺进行研究,并在以此的基础上提出适合新型油墨的生产工艺,让铝粉与纸基更好复合,基本接近现有的压延复合和真空镀铝工艺生产的铝箔纸的性能。

1 工艺改进

为了达到新型油墨通过凹印可以形成印刷品,需要对现有的凹版印刷机进行改进,改进的方面包括但不仅限于如下几个方面:

①静电移墨装置的添加。在凹版印刷中经常会出现油墨转移困难的问题,对此,可以设计出静电压印滚筒。这样,压印滚筒作为正极,印版滚筒作为负极,形成电场,这样可以让带有负电荷的油墨想带有正电荷的承印物上转移。增加油墨转移量,使得印刷效果更佳。[1]

②卷筒料印刷的张力控制。通常情况下,印刷机印刷过程中,诸多因素会导致纸张张力的改变。印刷机加速时,张力会变大,当减速时卷材的惯性会使张力减小,这种张力的改变是不希望看到的。张力过小,卷材的动力不足,会产生堆积、褶皱,正常印刷无法进行。张力过大,卷材会变形甚至断裂,因此需要对张力进行控制。[2]

③静电问题。一般来说,固体与固体之间进行摩擦,会产生电子转移而导致产生静电,印刷过程中,纸张和滚筒之间的摩擦同样会产生静电。印刷过程中的静电会产生诸多危害,需要进行一定的预处理才能避免。[1]

2 工艺参数的研究

2.1 印刷速度

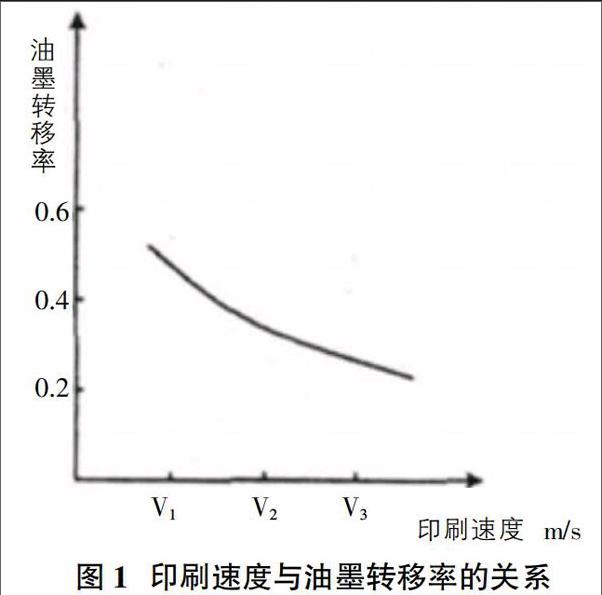

印刷速度对各印刷质量都有关系。首先,当印刷速度增大时,纸张经过压印滚筒的时间缩短,这样在相同印刷压力的情况下,还是会产生印刷压力作用不足的情况,从而导致油墨转移的不够。同时过快的印刷速度也会对纸张性能造成影响,过快的印刷速度可能会产生纸张拉毛等问题。[3]相应的,对于干燥来说,印刷速度的加快也会产生干燥时间不足的情况,水分含量过高将会影响整个印刷品质量。

印刷速度对印刷品最大的影响还是体现在油墨转移量上,如图1所示。[4]目前常用印刷速度可能对于该油墨印刷过大,应取小一点,1000-1200r/min较为合适。对于印刷速度的确定如果有足够的数据还可以通过经验公式计算获得。[5]

2.2 印刷压力

在其他条件一定时,油墨转移率与印刷压力的关系类似于图2的曲线关系。

在曲线中的AB段,油墨转移率很低,这是由于该段曲线对应的印刷压力过小,包衬的变形不能充分克服印刷面的不平度,使印刷面不能充分接触,导致了油墨覆盖纸张的面积小,幽默转移率低。

BC段中,BC曲线近似直线,说明了印刷压力和油墨转移率在这段区间内近似成线性关系。油墨转移率会随着压力的增加而成比例的增加,因此压力的一点点变化也会造成油墨转移率的变化,所以要保证印刷压力的稳定。

在CD段中,油墨转移率到达了最大,曲线变得平直,此时油墨转移率几乎不随压力的变化而变化。因此这段區间是在实际生产中所需要的。

印刷压力小于Pc时,部分油墨依然没有转移,这对于高光亮调等油墨少的网穴转移不益。大于Pd时,会造成网点扩大,线条并糊。Pc称为最小印刷压力或者必须压力,Pd称为最大印刷压力或者临界压力。

对于凹版印刷,常常采用线压力来表示印刷压力的大小,以考察整个压印线上的压力的均匀性,因此,加在压印滚筒两端的气压与印版滚筒承受的压力大小有这样的关系:

其中,FL——线压力,N/m,R——气缸活塞的半径,p——气缸的压强数据,N/m2,L——印版滚筒的长度。

用过推倒,可以知道:

这样就可以根据需要的线压力大小得出应该调节到的气缸压强大小。一般的,对于纸张类的承印材料,压力一般为7.8-10kN/m。压力过大,容易造成龟纹、起伏甚至出现印刷膜皱折现象。压力过小会发生漏印,图案高光部分甚至因油墨不能有效地转移而发生严重的色差。气缸加压示意图如图3所示。

2.3 刮墨刀的安装

凹版印刷的供墨系统由墨槽、版辊、刮墨刀三部分组成。刮墨刀的作用是将印版的空白部分油墨刮去。刮墨刀的安装对于油墨的传递以及色差的控制有一定的影响。总的来说,刮墨刀需要合理的安装位置,高度和压力。[5]同时还应该注意由于刮墨刀故障所带来的印刷质量问题。[6]

2.4 干燥温度

由于烟包内衬纸生产的特殊性,烟包内衬纸水含量对于烟草保护起着重要的作用。所以需要在进行工艺参数研究时,对于干燥温度这一块不可忽视。实际操作过程中应加大干燥温度,加快水分的蒸发,同时也应该注意到高温度对纸张性能的影响。

3 总结

通过以上内容的分析,进行了第一次上机测验,最终结果表明,在进行初步的凹版印刷工艺改进之后,水性金属油墨可以均匀涂覆到纸张上去。但是性能上,尤其是光泽度上,与现有的压延复合和真空镀铝有一定的差距,还需要在后期的工作中,逐步完善工艺与油墨的配方,进一步减少这一差距。涂覆结果如图4所示。同时,还应该进行凹印机的绿色印刷改造,可以分析凹版印刷机能耗的影响因素和有机废气污染产生的主要工艺环节的基础上,建立凹版印刷机干燥系统节能减排工艺控制框架结构。重点介绍了凹版印刷机干燥系统优化工艺结构。变频节能电气控制。基于最佳印刷工艺参数仿真和有机废气排放控制与治理等节能减排的具体措施和实施办法。工程应用效果表明,在某种意义上,上述措施能起到缓解凹版印刷机行业高能耗、高污染现状的作用。[7]

参考文献:

[1]余勇.凹版印刷[M].北京:化学工业出版社,2012.

[2]魏先福.印刷原理与工艺[M].北京:中国轻工业出版社,2010.

[3]田培娟.印刷速度对工艺控制及印刷质量的影响[J].探索与研究,2008.

[4]冷彩凤.印刷速度与印刷质量关系的研究[J].包装工程, 2008(05):193-194.

[5]刘福平,王安玲,齐晓堃.印刷速度对油墨渗透的控制及实验研究[J].包装工程,2010(11):99-101.

[6]马兰.浅谈凹印刮墨刀的使用[J].设备器材,2003.

[7]黄清明,许鹏,包能胜.凹版印刷机干燥系统节能减排工艺控制研究[J].轻工机械,2009(02):97-100.

[8]刘壮.基于有限元法胶版印刷过程中印刷压力的研究[J].包装工程,2007.

[9]彭文华.凹版印刷机的工作原理与核心技术[J].轻工机械, 2006,24(2):50.

[10]刘孟才.凹版胶印工艺参数对印刷质量影响的研究[D].江南大学,2013:55.

[11]智川.印刷压力对印刷品光泽度的影响[J].包装工程,2009(05):11-12.