基于位置加权法的单发热生产线平衡优化研究

2017-03-17史烽沈瑶婷韩燕波

史烽++沈瑶婷++韩燕波

摘要:以单发热生产线为研究对象,以优化生产线为出发点,本文在对单发热生产线现状分析的基础上,采用位置加权法获得了单发热生产线优化方案。研究结果表明,一方面,减少5个工位的同时,提高了车间利用率,降低了人力成本;另一方面,生产线平衡率提高了33.40%,大大缩短了产品交付周期。

Abstract: Taking the production line of single-heating heater as research object, taking the optimization of production line as starting point, this paper analyzes the present situation of single-heating heater production line firstly,then introduces location weighting method into optimizing single-heating heater production line, and finally obtains optimizing scheme. The result shows: On the one hand, reducing 5 stations while improving utilization of workshop and reducing cost of labors; On the other hand, the balance rate of production line increasing 33.40% while greatly reducing the delivery cycle of product.

关键词:单发热;生产线优化;位置加权法

Key words: single-heating heater;the optimization of production line;location weighting method

中图分类号:F406 文献标识码:A 文章编号:1006-4311(2017)07-0081-02

0 引言

随着科技的发展和消费者个性化需求的增长,电器生产企业的竞争模式由以往的质量与规模竞争转变为效率及速度竞争。而当前,电器生产企业面临着诸多生产运作问题,越来越多的大型企业开始强调生产线平衡优化的重要性,并将核心竞争力转向生产线的改善。

1 单发热生产线现状分析

1.1 生产组织概况 PG公司是一家集研发、生产和营销为一体化的企业,致力于创造高品质的厨房电器、卫浴电器及集成吊顶等产品,其中所生产的集成电器已成为电器行业的领军品牌,如单发热、灶具、消毒柜等,年销量已超10万余台。而现如今,受到电器市场迅猛发展的影响,规范化、标准化和专业化已成为生产企业发展的必然趋势,生产线平衡优化也将成为提高企业核心竞争力的必经之路。而PG企业生产管理思想相对落后,具体表现在生产线设计不合理、在制品库存积压、车间拥堵与混乱等,严重阻碍了企业发展的进程。因而如何通过优化生产线来提高平衡率、降低在制品暂放数、缩短产品交付周期等是PG企业亟待解决的关键性问题[1]。

1.2 工序流程分析 本文以制造中心单发热生产线为研究对象,通过对该生产线实地考察及试验,得到相对可靠的流程及时间等数据。其中单发热的生产工艺流程如图1。

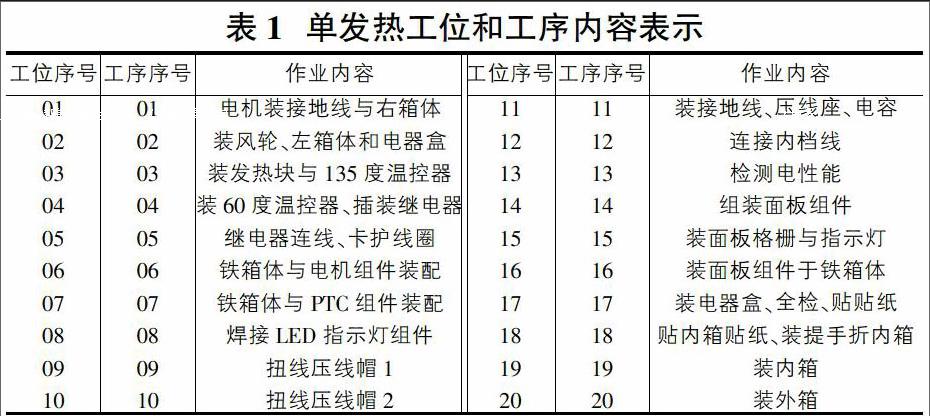

由图1可知,单发热生产线是由20个工位组成的直线型生产线。每个工位配有一带有物料架的组装小车,物料架中放置的零件、半成品由物料员根据物料计划取自五金车间或资材仓。零件、半成品随流水线从工位1至18进行组装,到达工位18时,单发热组装完成。由工位19和工位20进行成品包装。其中,单发热生产线工位与工序作业内容如表1所示[2]。

本文采用秒表计时法测试完成每个工序所需时间,即对生产线各工序分别进行5次重复实验,实验数据分别用x1、x2、x3、x4、x5表示。5次重复实验所得的数据如表2所示。

由表2分析可知,工序7的生产节拍最慢,故将其列为此生产线的瓶颈工序,即C=76.28秒/台,它不仅限制了自身的产出速度,更影响了之后工序生产能力的发挥。由生产线平衡率计算公式(N*C)*100%可得,改善前生產线平衡率δL=52.64%。表明该生产线处于较为严重的不平衡状态,导致空闲、超载等现象时常发生,直接影响该生产线的生产效率,进而导致产能低下。

2 单发热生产线平衡方案设计

本文采用W B Helgeson和D P Birnie提出的位置加权法进行单发热生产线的优化设计。位置加权法使用的一般步骤如下:第一,计算每个作业要素的位置权重;第二,按照阶位数的高低进行作业排序;第三,安排作业要素。通过有限安排阶位数高的作业要素,来减少生产线的工位数目,进而提高生产线平衡率[3]。由图1可知,单发热生产线共需20个作业要素,其先后顺序和各自的作业时间(秒)如图2所示。并由表2可知,此生产线的节拍C=76.28秒/台。

①编制作业要素的先后矩阵并计算阶位。根据阶位数的计算公式Gi=ti+tj(其中Gi表示第i个作业要素的阶位,ti表示第j个作业要素的作业所需时间,H表示生产线中排在作业要素i以后的作业要素的集合),编制作业要素先后矩阵并得出阶位。

②按阶位数大小进行排序,并标注各作业要素的紧前作业要素,如表4。

③作业要素分配。根据表4,按阶位数由大到小的顺序,并考虑紧前作业要素和作业时间。首先分配作业要素1,其作业时间为48.60秒,和节拍之间相差27.68秒,如果将作业要素2也分配给工位1,则会超出生产节拍。因此分配给工位1的作业要素为1。删除已分配作业要素,继续按阶位数由大到小分配工位2,将作业要素2分配给工位2,此时作业时间和生产节拍相差28.53秒,而后续作业要素3作业时间超过28.53秒。因此分配给工位2的作业要素为2。

继续按上述方法进行分配,最后结果如表5所示。

由表5可知,该单发热生产线最合理的工位数目为15个,此时生产节拍C=76.28秒/台,因此改善后的生产线平衡率δ′L=70.19%。数据结果显示,通过位置加权法改善后的生产线,在工位数目减少5个的基础上,生产线平衡率提高了33.40%。在实际中,大大缩短单发热的交付时间,提高工人小时工资,并且车间利用率和在制品库存数量都得到了很大的改善。

3 结束语

企业依据产品工艺、结构等选择合理的优化流程,是提高生产效率的重要途径。PG企业通过合并工序,实现了生产效率提升,车间利用率改善等预期目标。在单发热生产线优化过程中,采用了位置加权法,对部分邻近工序进行合并与重组,从而达到减员增效的目的。同时该单发热生产线优化研究,为其他电器生产企业提供了一定的借鉴意义[3]。

参考文献:

[1]马宏路.生产线平衡之瓶颈消除——基础 IE 在空调生产中的应用[J].电器,2010(5):32-33.

[2]张学龙.基于工序分析方法的企业生产流程优化研究[J]. 工业工程与管理,2012,17(1):41-45.

[3]周清华,杨萍,肖吉军,等.基于位置加权法的包装流水线平衡[J].包装工程,2014,35(23):153-158.