盘磨机磨盘磨损检测技术的研究

2017-02-20刘庆立王孟效徐英英刘庆红

刘庆立 汤 伟 王孟效 王 博 徐英英 刘庆红

(1.陕西科技大学机电工程学院,陕西西安,710021;2.陕西科技大学轻工科学与工程学院,陕西西安,710021;3.陕西科技大学电气与信息工程学院,陕西西安,710021;4.陕西西微测控工程有限公司,陕西咸阳,712081;5.中国石油天然气管道工程有限公司天津滨海分公司,天津,300457)

·磨盘磨损检测·

盘磨机磨盘磨损检测技术的研究

刘庆立1,2汤 伟2,3王孟效4王 博1徐英英1刘庆红5

(1.陕西科技大学机电工程学院,陕西西安,710021;2.陕西科技大学轻工科学与工程学院,陕西西安,710021;3.陕西科技大学电气与信息工程学院,陕西西安,710021;4.陕西西微测控工程有限公司,陕西咸阳,712081;5.中国石油天然气管道工程有限公司天津滨海分公司,天津,300457)

在大功率磨浆机内部高速、高压、高温条件下实时检测磨盘间隙,是一项十分艰巨而复杂的工作。本文基于同步磨损检测的思想,提出了利用磨损检测棒检测磨盘磨损量的新方法,并详细叙述了磨损检测棒的内部结构、安装方法及检测机理,为盘磨机磨盘间隙检测提供了一条新途径。

盘磨机;磨盘间隙;磨损检测;磨损检测棒

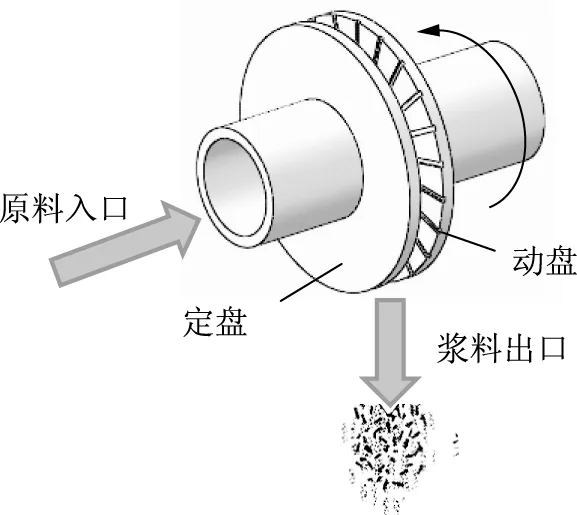

盘磨机是制浆造纸和纤维板工业中应用非常广泛而又十分重要的关键设备,图1是一台典型的单盘磨浆机的结构图,其工作原理如图2所示。原料通过盘磨机的入口进入定盘和动盘之间的磨浆区域,在盘磨机的动盘和定盘上都装有磨片。当盘磨机工作时,定盘不转而动盘高速旋转,在离心力的作用下,原料由磨盘中心沿放射状向外甩出,在甩出过程中受到磨盘磨齿的挤压、摩擦和剪切作用,逐渐分丝、帚化,形成制浆用纤维。

目前,盘磨机的控制主要采用恒功率控制,即通过调节磨盘间隙,使主电机功率保持恒定,以获得稳定的打浆度。当电机功率降低时,控制系统会自动减小磨盘间隙;电机功率增加时,则自动增大磨盘间隙。当浆料浓度不稳定时,若浆料浓度忽然降低,电机功率随之下降,控制系统会自动驱动磨盘减小间隙,这一故障隐患会导致碰盘。因此,仅仅依据电机功率的变化来控制磨盘间隙的方法会给安全生产带来很大隐患。由于恒功率控制始终通过调节磨盘间隙来达到控制效果,因此磨盘间隙的检测十分重要,由于磨盘磨损问题的存在,在大功率磨浆机内部高速、高压、高温条件下实时检测磨盘间隙,是一项十分艰巨而复杂的工作。

图1 单盘磨浆机的结构

图2 单盘磨浆机工作原理示意图

本课题在系统分析整理国内外学者研究成果的基础上,提出了一种新的磨盘间隙检测方法,通过检测磨齿磨损量并参考磨盘位移量,可以获得磨盘间隙实

际数值。该方法为控制系统获知磨盘间隙、磨损量及使用寿命提供了有效依据,为磨盘间隙检测提供了一条新思路。

1 磨盘磨损及间隙检测的研究现状

目前,国内外学者的研究重点是准确测量磨盘之间的实际间隙,间隙测量的难点主要有以下几点。

(1)检测精度要求高,定盘与动盘之间间隙小,一般在0.2~0.5 mm之间,需要检测出0.01 mm磨盘间隙的变化。

(2)检测环境恶劣,磨盘之间有液态、固态混合介质,且伴有高温蒸汽。

(3)检测难度大。动盘和定盘的磨片表面分布有磨齿(凸起和凹槽),且齿形各异,与静态的平面间隙检测不同,磨盘间隙检测的对象是动态旋转且凹凸不平的表面,测量的数值不可能精确反映磨齿顶端的实际间隙。

图3 磨片的非正常磨损(拍摄于浙江某纸厂)

(4)磨片磨损。在实际生产过程中,盘磨机往往会出现两种磨损状况:正常磨损和非正常磨损。正常磨损是由于磨片持续挤压、磨削木片过程中,磨齿在挤压和摩擦力的作用下正常磨损,该过程往往缓慢,有一定周期,磨损后的磨齿齿面基本平整均匀;非正常磨损是由于磨浆过程中,木片原料中掺杂了铁钉等坚硬异物,造成磨片磨齿的损坏(见图3(a)),该过程往往是瞬间的、短时的,在磨齿的局部产生缺损(见图3(b))。无论是哪种形式的磨损,对成浆质量都会产生影响。

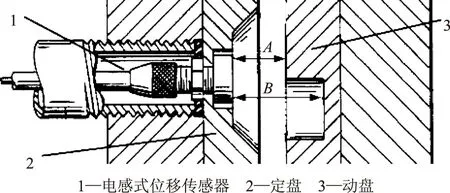

在盘磨机运行过程中,磨片磨损不可避免,而磨损的结果必然导致磨盘间隙逐渐变大,从而直接影响打浆度。由于动盘与定盘之间间隙小,且伴随高温、高压,磨盘的磨损量难于在线检测,传统的接触测量及光学测量方法无法完成探测任务。因此,1969年W.D.May[1]提出了电磁感应原理检测磨盘间隙的方法,在一个磨盘边缘放置一个磁铁,另一个磨盘边缘布置6个线圈,当磨盘旋转且磁铁通过某个线圈时,会产生感应电流,可以根据电流的幅值确定磨盘的间隙,该方法的缺点是只能检测两磨盘边缘之间的间隙,且不能反映磨片的磨损情况。受这一技术思想的启发,Darryl Dodson-Edgars等人[2]1989年提出利用电感式位移传感器直接检测磨盘间隙的专利,如图4所示,将电感式位移传感器1从定盘2的内部嵌入到磨片里,A表示传感器表面到动盘3磨齿顶端的距离,B表示传感器表面到磨齿槽底的距离,动盘3转动时,传感器检测值根据齿顶和槽底的变化波动,可以推断磨盘间隙及磨损量。

图4 利用电感式位移传感器测量磨盘间隙原理示意图[2]

国内的研究学者王金宝[3]、张辉[4]等人利用电涡流传感器对磨盘间隙检测进行了系统的实验研究,结果表明,电涡流传感器在准确标定的情况下可以用于磨盘间隙检测,但浆料介质及铁质杂质对电涡流传感器的检测值会产生影响,且静态测试效果优于动态测试,检测成本高。

图5 单盘磨浆机上配备的振动加速度传感器和振动位移传感器

图6 某型号磨盘表面图

图7 扇形磨片图

图8 磨损检测棒安装示意图

在盘磨机的国内应用方面,无论是国外引进的盘磨机,还是国产盘磨机,目前还未收集到关于磨盘磨损检测的应用案例,以国内生产线普遍采用的奥地利安德里茨的1C(P)系列单盘磨浆机为例,该磨浆机配备了用于检测磨盘运动位置的传感器(见图5(a)),由此可以获知磨盘的原始间隙,但不能测量磨盘磨损后的实际间隙。为了防止由此导致的磨盘碰盘事故的发生,该磨浆机配备了振动加速度传感器(见图5(b))和振动位移传感器(见图5(c)),当磨盘发生摩擦碰盘时,通过检测主轴振动来检测故障并迅速退刀,以最大程度保护磨盘。

总体而言,国内外检测磨盘间隙的研究方法主要采用电磁感应原理检测[5 -6],但不能解决磨片局部磨损和局部位置精确检测的问题,由于磨盘表面分布有齿和沟槽,动盘在转动过程中,采集的信号是波动信号,只能反映磨盘间隙的平均值,且传感器需要特殊防护,否则很快就会被磨损而导致损坏,检测成本非常高。

2 磨盘磨损检测装置的设计

本课题针对磨盘间隙检测的诸多难点,从主动磨损检测的角度出发,提出了一种用于盘磨机磨盘磨损检测的总体方案,并设计了一种专门用于磨损检测的测试棒——磨损检测棒,安装在定盘磨齿固定位置上,用于解决盘磨机在运行过程中磨盘磨损量难于在线检测的问题。

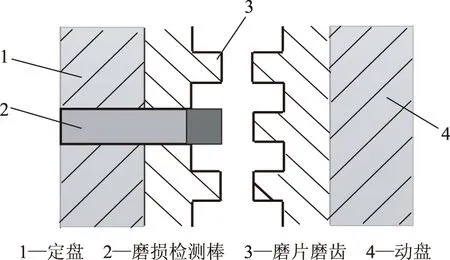

以图6所示磨盘为例,该磨盘表面安装有6片扇形磨片,根据磨浆区域的不同,在扇形磨片上沿着磨齿方向加工若干安装孔,如图7所示。将磨损检测棒沿安装孔嵌入到定盘磨齿表面,并使磨损检测棒顶端与磨齿齿面保持平齐,检测棒的材料与磨齿材料相同,如图8所示。当盘磨机运行时,磨齿齿面与磨损检测棒顶端表面磨损是同步的,因此,通过检测磨损检测棒的磨损便可以得到磨齿表面的磨损量。

磨损检测棒的内部结构原理示意图如图9所示,棒体6内部有阶梯孔,为保证密封,首先将密封圈7放入棒体6内,并将阶梯芯轴5插入棒体6,在阶梯芯轴5伸出棒体6的另一端,套上弹簧8、垫片1,并用螺母2旋紧,由于弹簧8被压缩,弹簧反作用力会对阶梯芯轴5产生一个向下拉的力,可以使阶梯芯轴5的阶梯轴端面与棒体6的阶梯孔端面重合,滑移变阻器9安装在棒体6下端,垫片1正好卡在滑块10的卡槽内,当阶梯芯轴5下降时,垫片1随之移动,并带动滑块10移动,从而改变滑移变阻器9的阻值。这样,当阶梯芯轴5的上端逐渐磨损时,会阶段性地向下移动,滑移变阻器9的阻值也会随之变化,通过检测电流变化便可以预知磨盘磨损量的变化。每个扇形磨片上可以安装多个磨损检测棒。

图9 磨损检测棒结构原理示意图

磨损检测棒的具体检测原理为:当盘磨机磨盘发生磨损时,磨齿磨损会导致磨损检测棒同步磨损,如图9所示,当阶梯芯轴5上的第Ⅰ阶梯轴段A1被磨掉时,阶梯芯轴5在弹簧力的作用下下沉距离t1,垫片1带动滑块10移动相同距离t1,滑移变阻器9的阻值随之发生改变,此时,磨盘磨齿磨损量等于第Ⅰ阶梯轴段A1的高度h1;当阶梯芯轴5上的第Ⅱ阶梯轴段A2被磨掉时,阶梯芯轴5在弹簧力的作用下又下沉一段距离(t2-t1),随之垫片1带动滑块10移动距离(t2-t1),滑移变阻器9阻值继续随之发生改变,此时,磨盘磨齿总磨损量等于(h1+h2+t1);当阶梯芯轴5上的第Ⅲ阶梯轴段A3被磨掉时,阶梯芯轴5在弹簧力的作用下继续下沉一段距离(t3-t2-t1),随之垫片1带动滑块10移动距离(t3-t2-t1),滑移变阻器9阻值继续随之发生改变,此时,磨盘磨齿总磨损量等于(h1+h2+h3+t2)。以此类推,当最后第Ⅳ阶梯轴段A4被磨损掉时,阶梯芯轴5压紧密封圈7,磨盘已经磨损到极限,此时,可以判断在磨损检测棒安装位置的磨盘磨齿已经失效。

为了实现上述检测原理,作为一个特例,在设计制造磨损检测棒时,可以取阶梯芯轴的阶梯轴段高度相同,即:h1=h2=h3=h4=h,且t1=t,t2=2*t,t3=3*t,则棒体内阶梯孔的阶梯高度尺寸依次为:最上端阶梯孔高度为h,向下每段阶梯孔高度均可设计为h+t。这样,当阶梯芯轴的每段轴段磨损后,阶梯芯轴下降的距离均为t。这一设计可以为控制系统检测滑移变阻器的阻值变化提供便利。

为了进一步说明磨损检测棒阻值与磨损量变化之间的关系,按照以上特例设计,图10给出了阻值变化与磨损量变化关系图。从图10中可以看出,当磨损检测棒第一段磨损后,即滑移变阻器阻值大于R1时,阻值R与磨损量K之间呈线性关系变化。对于磨损检测棒的阶梯芯轴轴段划分越细,采集的电阻变化信号所反映的磨损量精度就越高。根据采集的磨盘表面所有磨损检测棒的电阻变化情况,可以判定磨盘磨损的程度,同时也可以判定磨损类型。如果是均匀磨损,分布在磨盘各个位置的磨损检测棒反馈的电阻值变化基本趋于一致,属于正常磨损;如果是局部磨损,会出现个别磨损检测棒阻值突变的情况,此时盘磨机很有可能发生了非正常磨损,说明该处磨齿很有可能已经发生损坏。

磨损检测棒可以对磨盘的磨损情况进行评估,并预测磨盘磨损的程度,为盘磨机控制提供工艺参考。从磨损检测棒的机械结构可以看出,该检测棒结构简单,拆装方便,可以直接嵌入到磨片中,制造、安装、检测成本会远远低于电涡流传感器的安装检测成本。从检测机理可以看出,该检测装置可以普遍适用于高、中、低浓盘磨机的磨片磨损检测,具有较为普遍的适用性。

图10 磨损检测棒的阻值与磨损量变化关系示意图

3 结 语

本课题基于同步磨损检测的思想,提出了利用磨损检测棒检测磨盘磨损量的新方法。磨损检测棒结构简单,制造成本低,适用性好。由于其内部主要采用机械结构进行检测,因此检测结果不会受浆料介质及铁质杂质的影响,通过该方法可以预知磨片的磨损状况,评估磨盘磨损量,为控制盘磨间隙提供直接的检测依据。作为一种技术方案和设想,该方法还需要进行进一步实验验证,内部结构尺寸还需根据盘磨机运行过程中的受力情况进行改进。相信经过不断改进,可以大大提高盘磨机的控制精度,并有效提高磨浆质量。

[1] William D May.Apparatus for Measuring out of Tram and Plate Separation of Disc Refiners: US, 3434670[P].1969- 03-25.

[2] Dodson-Edgars.Gap, Wear and Tram Measurement System and Method for Grinding Machines: US, 4820980[P].1989- 04-11.

[3] Wang Jinbao.Studies on Accurate Measure of Real Plate Gap and State Monitoring of Main Spindle of Refiner[D].Nanjing: Nanjing Forestry University, 2004.王宝金.热磨机磨盘实际间隙精确测量与主轴运行状态检测的研究[D].南京: 南京林业大学, 2004.

[4] Zhang Hui.The On-line and Precise Measurement Principle and Method of Refining Gap of Disk Refiner for Papermaking[D].Nanjing: Nanjing Forestry University, 2008.张 辉.造纸盘式磨浆机磨浆间隙在线、 精确测量技术原理与方法[D].南京: 南京林业大学, 2008.

[5] YAO Jun, WANG Ping.Methods of Measuring and Adjusting Plate Clearance of Disc Refiner[J].China Pulp & Paper, 2012, 31(1): 67.姚 俊, 王 平.盘磨机磨盘间隙的测量与调节方法[J].中国造纸, 2012, 31(1): 67.

(责任编辑:董凤霞)

Research on Plate Wear Detection of Disc Refiner

LIU Qing-li1,2,*TANG Wei2,3WANG Meng-xiao4WANG Bo1XU Ying-ying1LIU Qing-hong5

(1.SchoolofMechanicalandElectricalEngineering,ShaanxiUniversityofScience&Technology,Xi’an,ShaanxiProvince, 710021;2.SchoolofLightIndustrialScienceandEngineering,ShaanxiUniversityofScience&Technology,Xi’an,ShaanxiProvince, 710021;3.SchoolofElectricalandInformationEngineering,ShaanxiUniversityofScience&Technology,Xi’an,ShaanxiProvince, 710021;4.ShaanxiXIWEProcessAutomationEngineeringCo.,Ltd.,Xianyang,ShaanxiProvince, 712081;5.ChinaPetroleumPipelineBureauTianjinDesignInstitute,Tianjin, 300457)

(*E-mail: kinglee988@163.com)

It is a very complicated task to detect the plate gap of a high powerdisc refiner online which are running under the conditions of high speed, high pressure and high temperature.Based on the idea of synchronous wear detection, a novel method for disc wear detection with the wear test stick was proposed.The internal structure, installing method and detection mechanism of the wear test stick were also illustrated.The method suggested in this paper provided a new way to solve the problem of plate gap detection in a disc refiner.

disc refiner; plate gap; wear detection; the wear test stick

2016- 09- 06(修改稿)

陕西省工业攻关项目(2012K09-10)。

刘庆立先生,副教授,在读博士研究生;主要研究方向:制浆造纸过程控制、机械故障诊断。

TS734+.1

A

10.11980/j.issn.0254- 508X.2017.01.009