1000MW机组协调控制系统异常原因分析及对策

2017-01-12施壮李平强蔡伟

施壮+李平强+蔡伟

摘 要:某1000MW机组在运行过程中出现了给煤量、给水流量等参数大幅波动甚至突降现象,严重影响了机组安全运行。通过对该机组协调控制系统的分析和事件发生时控制逻辑内部流程的回放,分析了事件原因是由于近期燃煤煤质大幅变化,暴露出原协调控制系统中部分控制逻辑及参数设置不合理等隐性问题。最后给出了针对性优化建议和防范措施,改善了1000MW机组协调控制系统对煤质的适应能力,提高了机组运行稳定性、安全性。

关键词:1000MW;协调控制系统;前馈控制;负荷禁减;煤质适应性

DOI:10.16640/j.cnki.37-1222/t.2016.24.037

1 引言

某厂5 号机组(1050MW)锅炉选用的上海锅炉厂有限公司引进技术制造的超超临界参数变压直流炉,单炉膛、四角切向燃烧、一次再热、平衡通风、露天布置、全钢构架、全悬吊结构塔式锅炉;汽机选用的是上海汽轮机厂引进技术生产的超超临界、四缸四排汽、再热凝汽式汽轮机;DCS 系统采用了艾默生过程管理有限公司的OVATION 分散控制系统。

自2011年5月份投产以来,该机组协调控制系统及AGC控制功能一直正常投入,但在2011年12月14日发生给水流量、给煤量突降、机组运行参数大幅波动事件,影响了百万机组安全运行。综合历史趋势、控制策略及控制参数等信息,对机组控制系统各环节分析后认为,由于近期燃煤煤质变差,机组运行特性发生改变,暴露出原协调控制系统设计中的一些隐性问题,导致异常事件的发生。

2 事件经过简介

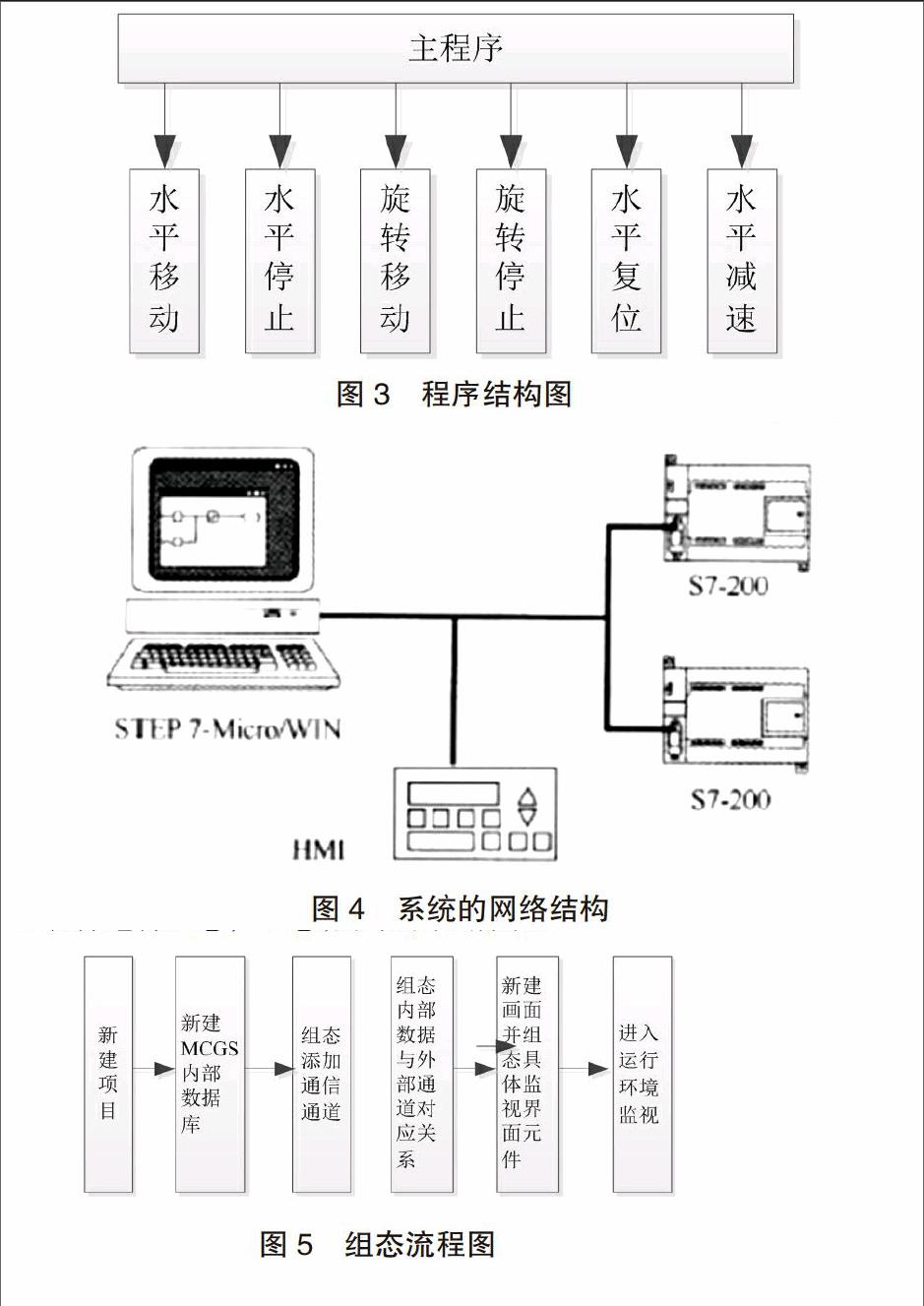

2011年12月14日23:40:22当机组AGC指令由682MW下降至615MW时,锅炉主控指令由832MW阶跃下降至748MW,给煤指令由323t/h降至287t/h,给水指令由1556t/h阶跃下降至1309t/h,23:40:37实际给煤量降至274t/h,23:40:41给水流量降至最低值为905t/h,同时“负荷禁减”信号出现,23:40:48负荷禁减信号消失,在接下来23:40:48~23:41:01时间段内,负荷禁减信号连续三次来回跳变,锅炉主控指令在938MW和763MW之间连续三次交替变化,给煤量指令在357t/h和257t/h之间连续三次交替变化, 23:41:03给煤量下降至最低值192t/h,40S内给煤量下降近112t/h,此次事件中机组运行参数变化趋势如图1所示。

3 协调控制策略介绍

3.1 锅炉主控动态前馈(OVERLOAD1)控制回路

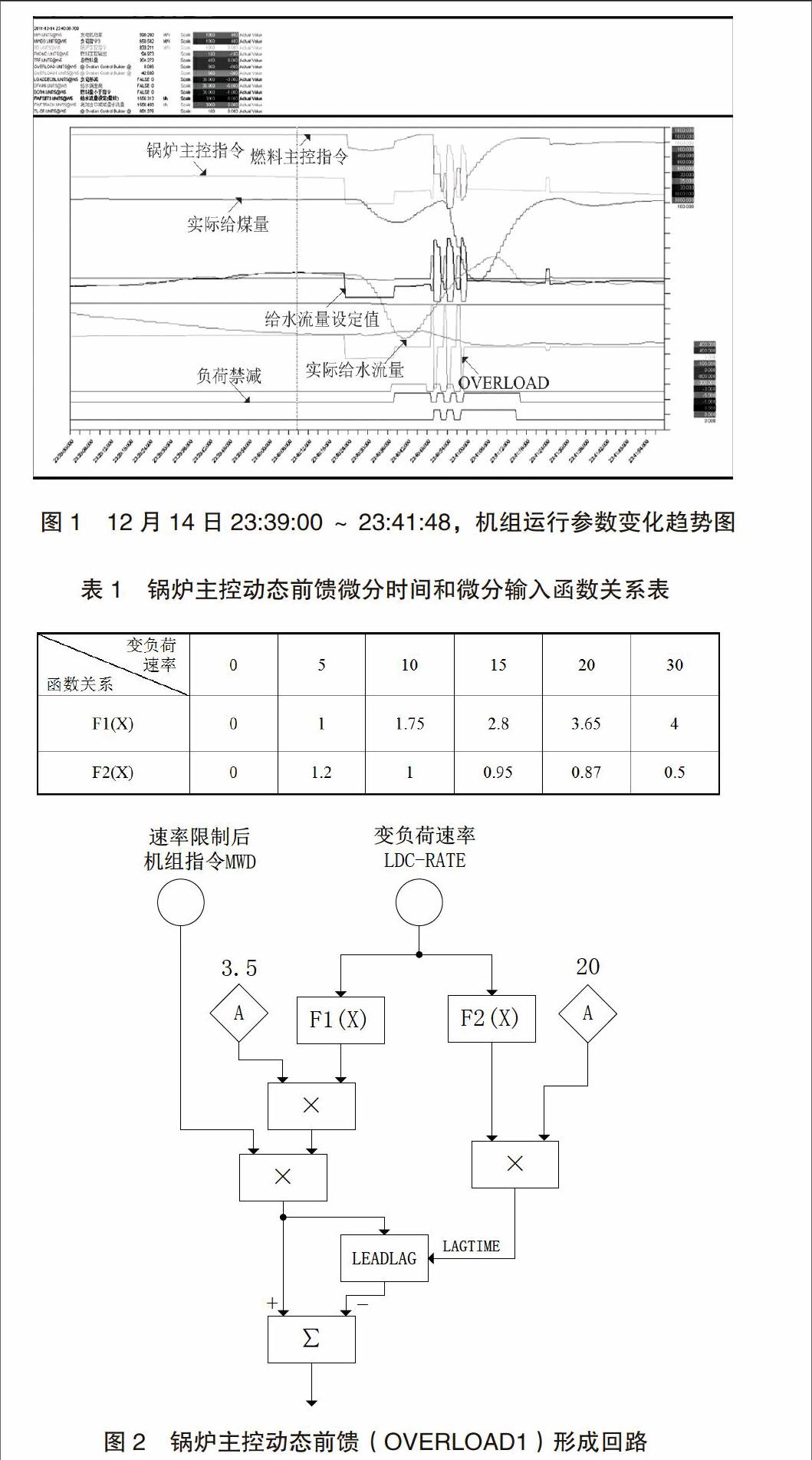

为克服中速磨制粉系统的纯延迟和1000MW超超临界锅炉的燃烧惯性,5号机组设计有锅炉主控动态前馈(OVERLOAD1)回路,将主汽压力提升的动态热量需求叠加在锅炉主控指令上[1]。

锅炉指令的动态前馈(OVERLOAD1)主要靠机组负荷指令的动态微分环节来实现,其微分时间由机组变负荷速率(LDR)对应的函数F1(X)决定,微分输入值为经函数F2(X)修正后的机组负荷指令,F2(X)也为机组变负荷速率(LDR)对应的函数。

锅炉主控动态前馈控制回路如图3所示,其微分时间和微分输入值表达式分别为:

微分时间=20*F1(LDR); (表达式1)

微分增益=3.5*MWD*F2(LDR); (表达式2)

其中F1(X)、F2(X) 函数关系如下表1所示:

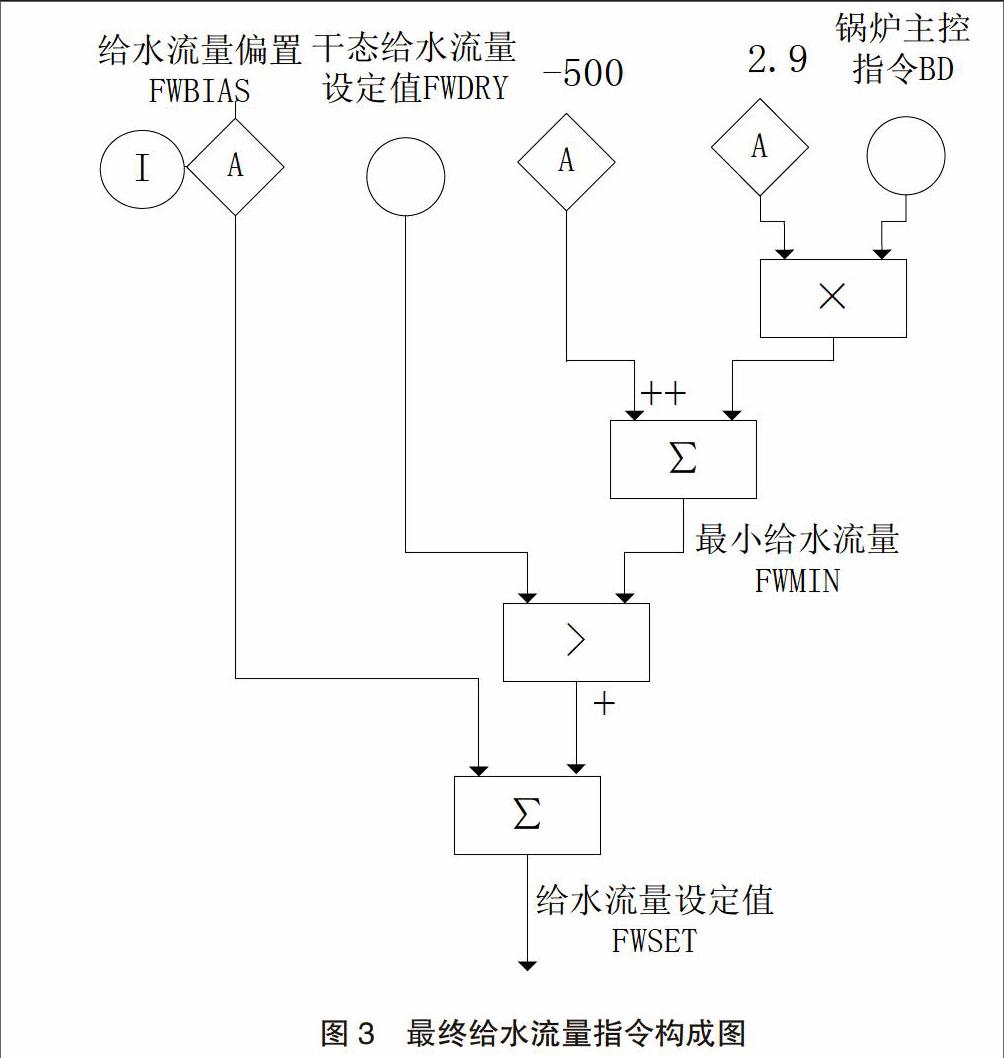

3.2 给水流量设定值控制回路

当机组进入干态运行阶段,由锅炉主控指令经燃水比函数计算出的给水流量,扣除设计减温水量,经过惯性环节动态校正后作为给水指令的基准值;分离器出口焓差经PID闭环校正后作为给水指令的修正值,这两部分值叠加形成了干态给水流量设定值(FWDRY) [2,3],同时为防止水冷壁超温,设置了最小给水流量保护值(FWMIN),其值线性对应于锅炉主控指令(BD),因此最终的给水流量指令(FWSET)控制回路如图4所示,其表达式为:

最终的给水流量指令=max(干态下给水流量设定值,2.9×锅炉主控指令-500)+偏置 (表达式3)

4 事件具体过程分析

在AGC降负荷前,干态下给水流量设定值(FWSET)为1556t/h,给水流量偏置(FWBIAS)为-350 t/h,锅炉主控指令(BD)为831MW,按照表达式3可以计算出,当前负荷下的最小给水流量保护值(FWMIN)为831×2.9-500=1909t/h,由于给水流量保护值大于干态下给水流量设定值,由图3可以看出,最终的给水流量设定值为FWSET=FWMIN+FWBIAS=1909-350=1559t/h,因此此时的给水流量调节只是简单的煤水间线性对应的开环控制,未经过动态校正环节和焓值闭环调节。

当AGC指令由682MW下降至615MW时,在动态前馈(OVERLOAD1)作用下,锅炉主控指令阶跃下降83MW,由于给水流量指令直接线性对应锅炉主控指令,给水流量指令阶跃下降83×2.9=240t/h,再加上给水主控系统的超调,23:40:41给水流量调节至最低值905t/h,而且由于低于其设定值300t/h,负荷禁减信号出现,机组变负荷速率切为0。

从表达式1、表达式2、表1可以看出,此时的锅炉主控动态前馈(OVERLOAD1)的微分时间和微分输入均为0,其输出值也由-83MW变为0MW,当给水流量偏差回归到正常值范围内,负荷禁减信号消失,机组变负荷速率重新回归到原先值13MW/min,微分时间回归到原先值47.6,微分输入回归到原先值2240,导致锅炉主控动态前馈(OVERLOAD1)由0MW阶跃升至上限值150MW,然后又阶跃下降至下限值-150MW,锅炉主控输出阶跃变化-300MW。

此时的给水流量指令再次跟踪锅炉主控指令阶跃变化,给水流量控制偏差大和负荷禁减信号再次出现,然后再次消失,以此循环,最终导致23:40:48~23:41:01锅炉主控动态前馈(OVERLOAD1)、锅炉主控指令、给水流量指令、给煤量指令连续三次交替变化,20S内给水流量下降近650t/h,40S内给煤量下降近112t/h。

5 原因分析及整改建议

5.1 给水流量指令阶跃变化原因分析及建议

对于1000MW超超临界机组而言,为确保各种工况下煤水比动态匹配合理,一般要求给水流量指令滞后于锅炉主控指令变化,当锅炉主控指令阶跃变化时,给水流量指令应该是一个多阶惯性变化过程。

在事件1中出现了给水流量指令阶跃变化现象,通过历史数据分析可知,由于近期5号机组燃煤煤质变化较大,导致给水控制回路中设置的煤水函数严重偏离实际情况,经煤水动态校正和焓值闭环校正的干态下给水流量需求值小于“最小给水流量”需求值,使得最终给水流量指令为锅炉指令直接线性对应的输出,所以当锅炉主控指令阶跃变化时,给水流量指令跟随阶跃变化。

因此提出以下优化建议:

a)投入BTU热值校正回路,当燃煤煤质变化时, BTU热值校正回路在线自动计算出校正系数,对当前给煤量进行热值修正,使锅炉主控指令时刻与设计煤质下的煤量相对应,避免煤质变化情况下的煤水配比函数失调。

b)在目前BTU回路未投运情况下,建议根据机组当前燃煤煤质总体状况,合理修改当前煤质下的煤水配比函数以及锅炉主控指令与最小给水流量间的对应系数。

c)对于1000MW超超临界机组,机组负荷与给水流量之间更具有一一对应关系,而且其对应关系不受煤质等因素干扰,建议将最小给水流量计算值与机组负荷指令相对应。

5.2 给水流量偏差大信号原因分析及建议

事件发生过程中,当给水流量指令阶跃下降240t/h时,实际给水流量下降了650t/h,超调量高达163%,而且此时实际给水流量低于其设定值300t/h,导致给水流量偏差大和负荷禁减信号发出,分析其原因和给水主控调节速率过快有关。

因此建议:

a)优化给水主控PID调节参数,放慢其调节速率,抑制其超调现象。

b)检查各台汽泵的工作区特性是否存在调节特性突变情况。

5.3 锅炉主控指令动态前馈连续跳变原因分析及建议

事件发生过程中,出现锅炉主控动态前馈(OVERLOAD1)在上下限间来回跳变现象,分析其原因是由于变负荷速率为0时,锅炉主控动态前馈的微分增益和微分时间修正系数都为0,当负荷禁减信号来回切换时,变负荷速率和锅炉主控动态前馈的微分输入、微分时间均在0和正常值间来回跳变,导致锅炉主控动态前馈最终输出连续交替跳变。

设计负荷禁减逻辑目的是当给水流量、给煤量、风量偏低等边界条件出现时,为了避免锅炉燃烧状况恶化,禁止负荷指令继续下降,因此此时只需确保锅炉主控动态前馈不再继续下降即可,无需强制切至0。

因此建议:当变负荷速率为0为,锅炉主控动态前馈的微分输入、微分时间的修正值为非0值,例如将函数FX1中0对应1,函数FX2中0对应1.2即可。

6 总结

1000MW超超临界机组协调控制系统中设计有众多对应函数,这些函数是协调控制系统的主线,其准确性对系统的调节品质至关重要,当实际值与设计对应关系严重偏离时,控制系统调节品质大打折扣,甚至导致控制系统调节范围溢出或者用于边界条件下的保护回路切换为正常的调节回路,进而造成调节系统紊乱。此次事件发生就是由于近期燃煤煤质大幅变化,使得煤水函数与实际值不符,再加上调节系统中存在参数设值不合理等隐形问题,导致负荷禁减信号发出以及后续事件发生。目前各电厂燃煤来源种类繁多、热值变化多样,此次协调控制系统异常事件的分析和解决,对其它超(超临界)机组具有广泛的借鉴意义和警示作用。

作者简介:施壮(1980-),男,硕士,工程师,从事电厂热工自动化技术应用及研究工作。