大吨位汽车起重机起重性能计算软件开发

2016-12-28彭峰生

宁 玮, 彭峰生

(陕西理工大学 机械工程学院, 陕西 汉中 723000)

大吨位汽车起重机起重性能计算软件开发

宁 玮, 彭峰生

(陕西理工大学 机械工程学院, 陕西 汉中 723000)

针对大吨位汽车起重机的起重性能计算问题,在ANSYS平台上进行二次开发,得到了汽车起重机起重性能计算软件。首先,将大吨位起重机臂架及整机结构特征进行参数化;其次,进行臂架有限元参数化建模,调用ANSYS求解器,进行静力学计算;最后,利用综合安全评判体系对计算结果进行判定,迭代计算获得起重性能计算结果。软件界面开发模块采用TCL/TK语言,其他模块采用APDL语言。在汽车起重机产品上进行了吊载试验,试验结果表明:软件计算值和试验值吻合较好。起重性能计算软件计算效率高,涵盖了汽车起重机所有作业工况的起重性能计算。

汽车起重机; 起重性能; 参数化; 有限单元法; 软件开发

汽车起重机起重性能表是工作人员利用起重机进行起重作业的依据,也是进行安全事故分析的重要依据,对于汽车起重机设计和作业安全来说极其重要。起重性能计算是在起重机设计和制造完成的基础上,根据起重机设计规范,获得不同组合结构、臂架姿态和配重的起重机安全起重载荷。载荷主要包括起重机结构自重、水平载荷和起重重量等。起重性能计算是起重机制造厂商必须解决的关键技术问题。据统计,目前汽车起重机一般均超过30 000多个作业工况,超大型汽车起重机的作业工况超过50 000个。不同的起重机工况具有不同的起重机臂架仰角、作业幅度、起升高度和吊载重量。如何准确确定相关起重作业参数,对于起重机安全作业至关重要。起重性能的计算工况数多,对于每个工况均采用手工计算不太现实,工作量巨大且难以实现,因此需要开发能够进行大规模计算的起重性能计算软件。起重性能计算软件开发具有难度大、涉及知识面广、需要较高的理论基础、开发周期长等特点,特别是随着汽车起重机的起重幅度和高度的增加,结构几何非线性现象更加突出。超起和塔臂新臂架结构的出现,传统的汽车起重机臂架由静定结构转变为非静定结构,传统的设计方法必须适应相应的结构形式。如何准确、快速、高效确定汽车起重机每种工况下的最大起重载荷,需要做大量的基础工作。

早期的起重性能计算主要通过手工计算和Excel列表计算完成,利用解析方法进行理论推导和计算,多适合于中小吨位汽车起重机的静定臂架结构。随着计算机技术的发展,研究人员逐渐采用高级编程语言进行起重机结构计算和起重性能计算软件开发。文献[1-4]从结构理论、迭代算法等方面进行相关的理论研究。李伟涛[5]基于Matlab平台开发了履带式起重机起重性能计算软件,计算过程考虑了臂架强度、整体和局部稳定性、整机抗倾翻稳定性等元素。王炜杰[6]以解析法为基础进行汽车起重机结构性能计算,利用Matlab软件开发了中小吨位汽车起重机起重性能计算平台。杜海龙[7]等应用解析法研究轮式起重机主副臂耦合影响,应用Visual C++编制了通用的解析法计算平台。赵殿华[8]开发了基于Delphi的伸缩臂履带起重机起重性能计算软件,采用Servers中的Excel类组件和数据库联合控制Excel对象方式,实现了起重性能计算的程序化。文献[9-10]对伸缩臂起重机的动态特性进行了研究,获得了激励下的臂架动态响应。文献[11]对伸缩臂起重机的主臂进行了有限元分析,探讨了不同载荷工况下的结构应力分布和变形规律。

1 起重性能计算软件开发

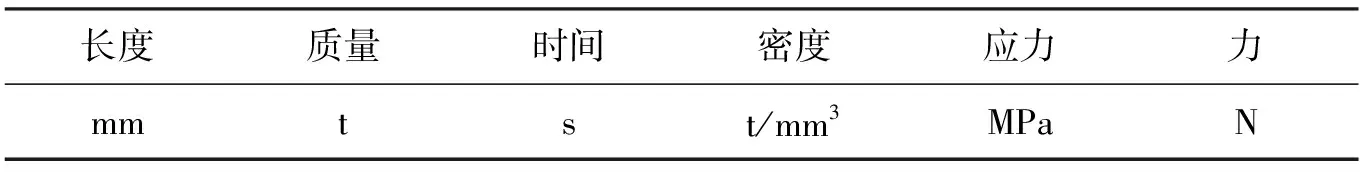

针对大吨位汽车起重机的特点,选用通用商业有限元软件ANSYS进行二次开发,获得大吨位汽车起重机的起重性能计算软件。在大吨位汽车起重机结构参数化的基础上,利用ANSYS参数化编程语言APDL进行起重机臂架模块化建模和有限元模型重构,开发起重性能计算软件的前处理模块。调用ANSYS求解器进行有限元计算,结合起重性能的结构性能评价准则和起重性能迭代算法,开发符合《起重机设计规范(GB/T 3811—2008)》的起重性能计算软件的后处理模块。本文采用TCL/TK语言进行起重性能计算软件界面开发,主要因为TCL/TK语言是ANSYS界面本身的开发语言,编程过程可实现数据和命令与ANSYS内核的无缝通信,编程效率高。起重机臂架的建模和起重机起重性能的安全判定、迭代计算等相关算法均采用APDL语言编程。起重性能计算软件的单位如表1所示。

表1 起重性能计算软件单位

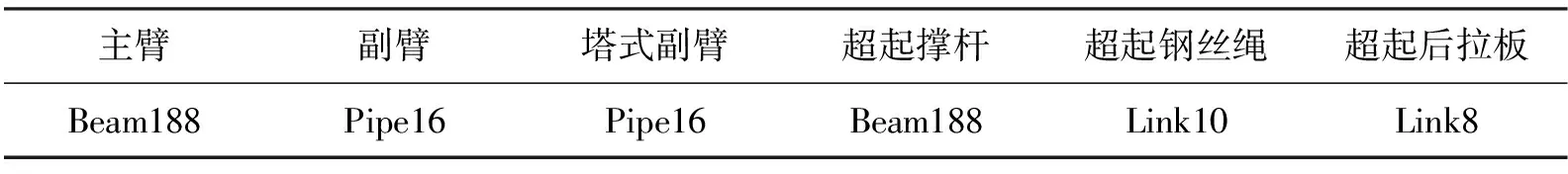

1.1 单元选择

大吨位汽车起重机臂架结构系统包括伸缩主臂、桁架式副臂、塔臂、超起等。主臂箱型结构是由U型上盖板和半圆形下盖板拼接而成的筒体,副臂为空心圆管构建的桁架结构,超起包括超起撑杆、超起钢丝绳和超起后拉板,臂架单元选择如表2所示。

表2 单元选择

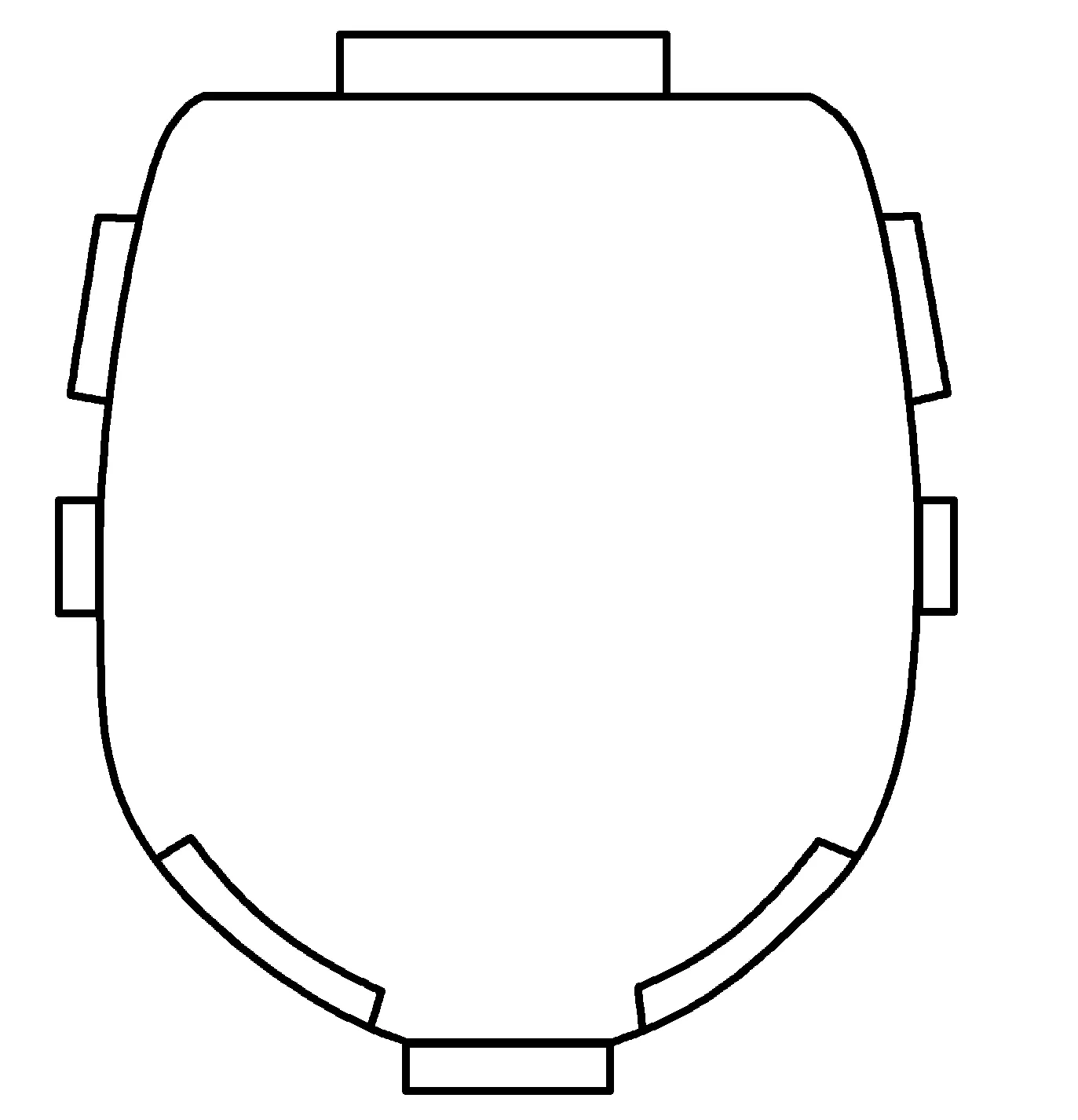

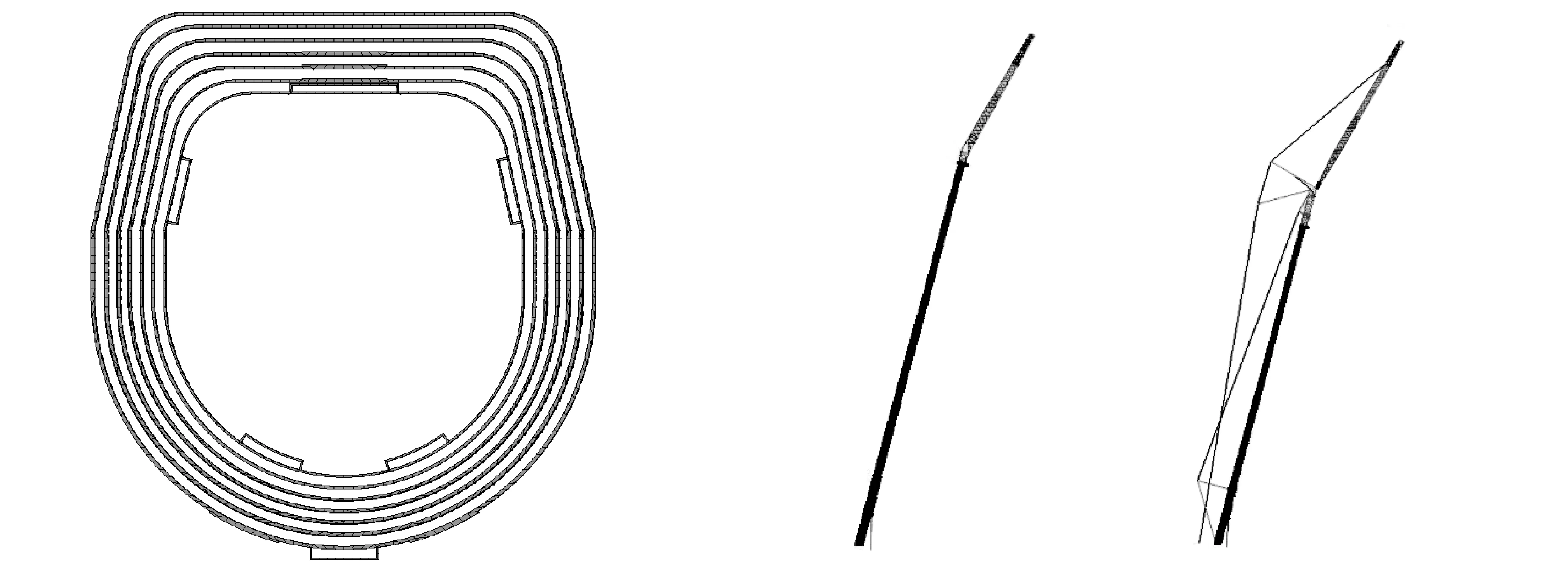

图1 主臂自适应参数化建模

主臂单元选用可以自定义截面形状的Beam188单元,采用自适应参数化建模。主臂结构是由倒“U”型上盖板和半圆形下盖板焊接而成的箱体结构,不同位置的主臂可能采用槽钢和钢板进行局部加强。为建立汽车起重机主臂精确的有限元模型,主臂建模采用自适应统一模块化进行建模,如图1所示。利用控制参数,可控制主臂截面筒体上实现槽钢和局部钢板的加厚处理,包括是否生成加强槽钢和板厚、槽钢的位置、开口朝向。通过参数的改变,可精确生成主臂臂架的有限元模型。

1.2 起重臂伸缩状态的控制算法

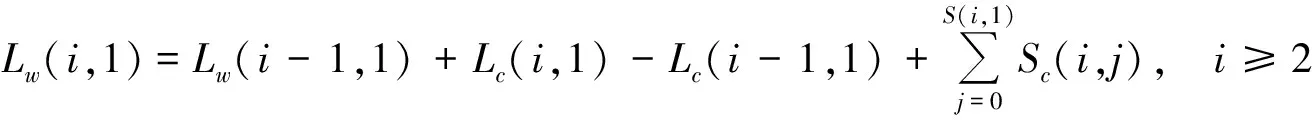

汽车起重机臂架为伸缩式主臂和桁架式副臂。主臂长度可根据作业工况需要进行动态调整。假设起重机主臂总臂节数为n,则伸缩臂臂节数为n-1,[S](n-1),1为伸缩方式控制矩阵,S(i,1)=0,1,2,3为第i节伸缩臂的控制方式,S(i,1)的元素0,1,2,3分别对应不同的插销方式。[L]n,1为主臂长度矩阵,L(i,1)为第i节主臂长度,[Lc]n,1为主臂全缩时各节臂尾与第一节臂尾的初始距离矩阵,[Sc](n-1),4为伸缩臂的伸缩行程矩阵,[Lw]n,1为臂尾位置矩阵,[LT]n,1为臂头位置矩阵。

在不同的伸缩状态下,各节臂的臂尾距离

Lw(1,1)=0,

(1)

(2)

在不同的伸缩状态下,各节臂的臂头距离为

LT(i,1)=Lw(i,1)+L(i,1),i≥1。

(3)

由此,可确定主臂每节臂的臂头、臂尾位置。该算法为汽车起重机伸缩主臂建模的关键算法,可实现起重臂数值建模的伸缩状态虚拟重现。

1.3 参数化建模

起重机臂架的有限元建模采用参数化建模,在ANSYS中利用APDL语言编程实现,参数包括结构参数和工况参数两部分,结构参数实现结构尺寸的控制,如主臂板材厚度几何参数、副臂圆管规格参数等;工况参数控制汽车起重机臂架的姿态,虚拟重现汽车起重机作业工况,如起重臂姿态控制参数、主臂伸缩状态控制参数和副臂组合控制参数等。

主臂建模采用梁单元,主要原因为计算速度快,在计算后可以提取相关数据进行后处理操作,可进一步对计算结果的安全性进行判定。采用自适应统一模块进行建模,使有限元模型接近于真实物理模型。

副臂建模采用模块化建模,首先根据副臂的结构特点分为标准节、转换节、旋转架、连接架、塔臂旋转架等结构形式,每种副臂节结构均采用模块化编程。其次,当副臂结构参数输入时对每节臂进行编码,建模时根据作业工况的实际结构来选择相应的各节桁架臂,通过编码调用相应的模块进行有限元建模,从而实现各种副臂节自由组合。

1.4 求解计算

当汽车起重机臂架有限元模型建立之后,调用ANSYS求解器进行有限元计算。由于起重臂作业工况时具有强几何非线性特征,求解器采用非线性静力学分析算法。

1.5 起重性能评价体系

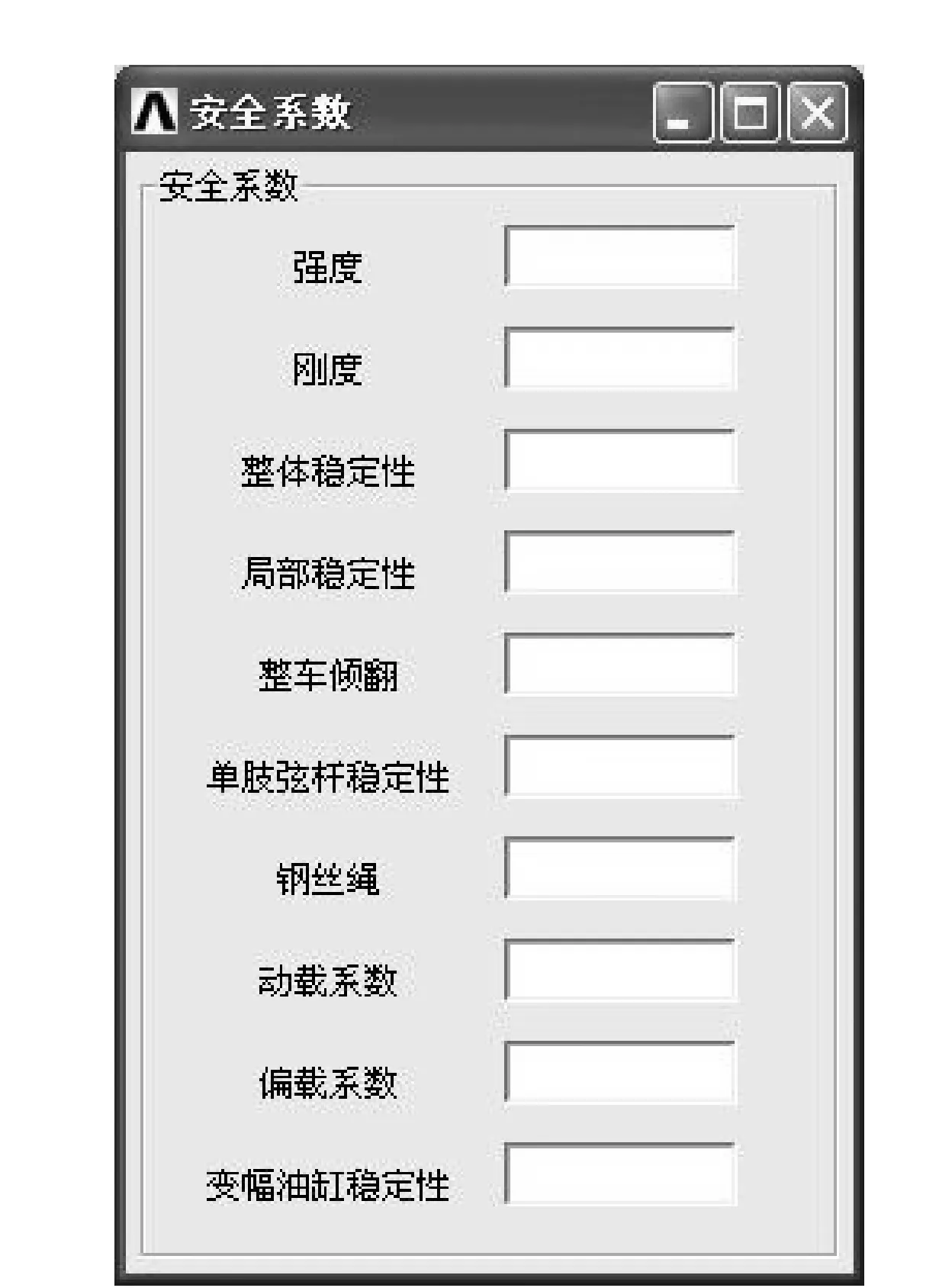

图2 起重性能计算软件安全系数

经过有限元计算,ANSYS能够直接提供应力、变形等结果。但计算结果是否满足汽车起重机的设计要求和国家/行业规范的设计要求,需要进一步对计算结果进行后处理。通过APDL命令可以提取单元的轴力、弯矩、剪力等相关数据,可以对危险截面相关的强度、稳定性进行评价判定,譬如主臂整体稳定性、受压下盖板的局部稳定性、变幅油缸的稳定性等。通过提取臂头的位移和位置等相关数据,可以进行刚度、整车倾翻性能等的安全判定。起重性能评价体系模块为汽车起重机起重性能计算软件的子模块,采用APDL语言编程实现。为保证汽车起重机产品的安全,对于评价体系的指标需进行安全系数设定,如图2所示,开发的起重性能计算软件可分别对强度、刚度、整体稳定性等指标进行安全系数设置。

1.6 起重性能迭代计算

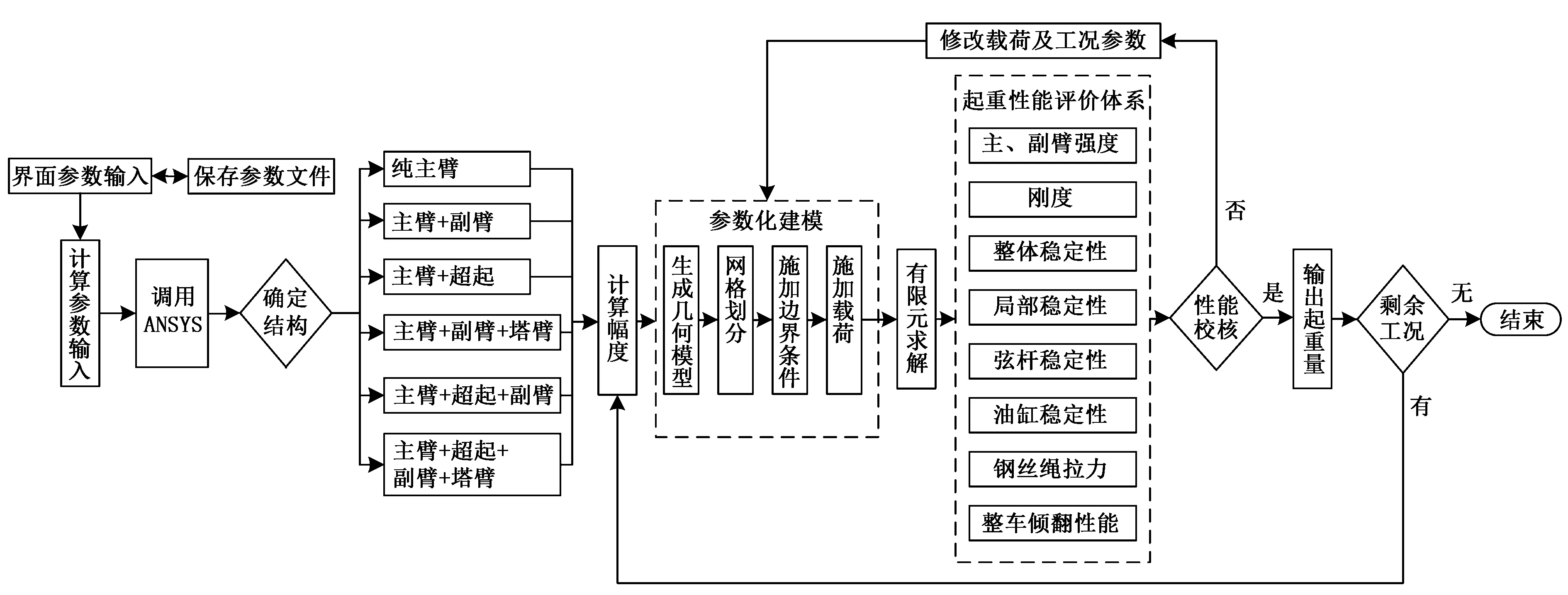

汽车起重机起重性能计算是满足各种评价指标的情况下,求解最大的起重机许用起重重量,通常采用迭代算法进行计算。在起重机结构参数化基础上输入结构参数,调用ANSYS后确定汽车起重机的臂架结构,在ANSYS的前处理模块进行有限元建模,包括自动实现起重机臂架的几何模型建模、网格划分、施加边界条件和载荷,调用ANSYS求解器进行有限元求解。对计算结果进行调用,利用编程生成的起重性能评价体系模块对计算结果进行评价和判定,如不满足收敛条件,则调整起重机臂架的几何状态参数和起重载荷,进入下一步起重性能迭代过程,直到满足收敛条件,获得该工况下的起重量。如果还有需要计算的作业工况,则进入下一工况起重性能计算,直到所有计算工况完成,退出程序。汽车起重机起重性能计算流程如图3所示。

图3 汽车起重机起重性能计算软件计算流程

2 起重性能计算软件

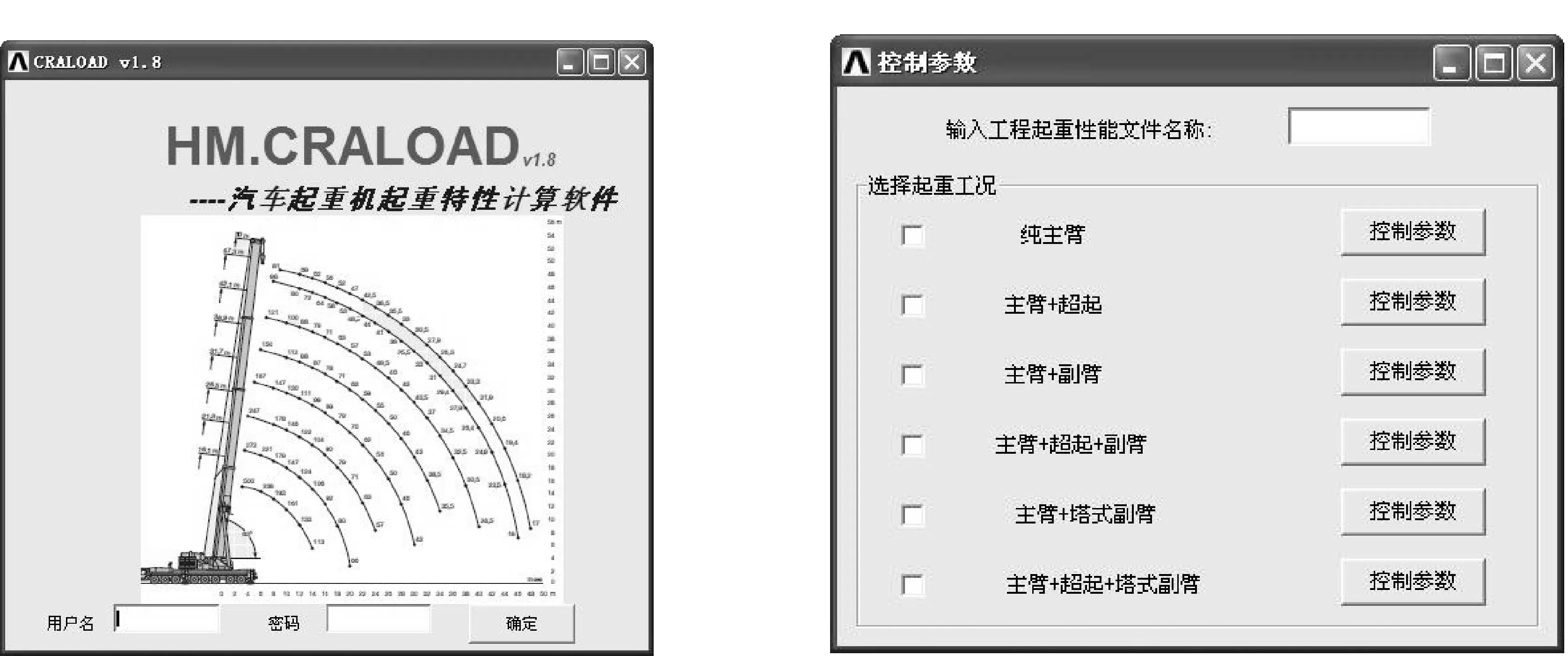

采用有限元方法的大吨位汽车起重机起重性能计算软件HM.CRALOAD是基于ANSYS二次开发的专业计算软件,软件界面开发采用TCL/TK语言,能够实现与ANSYS内核数据和命令的无缝通信。建模模块和后处理模块开发采用ANSYS的参数化语言APDL。采用参数化、模块化的思想,可以实现起重机臂架自动建立几何模型、网格划分、加载、施加边界条件和建立有限元模型。图4为汽车起重机起重性能计算软件首界面。

起重性能计算软件功能界面主要包括3部分:结构参数、预处理和功能界面。结构参数主要包括起重机设计开发工程项目所需的定义材料与型材规格的材料库和型材库,汽车起重机车架、转台、配重和支腿等参数定义,主臂、副臂、超起、塔臂和伸缩油缸的参数输入。材料库和型材库可大量减少参数的重复输入次数,多工况计算时参数可重复使用。预处理主要对输入的参数进行预处理,提高后期的有限元建模和计算的效率。功能模块包括安全系数的设置,起重性能工况参数的设置,查看起重性能计算结果等。

图5为起重性能计算的控制参数图,可控制纯主臂、主臂+超起、主臂+副臂、主臂+超起+副臂、主臂+塔式副臂、主臂+超起+塔式副臂等组合结构的起重性能计算。

图4 起重性能计算软件 图5 起重性能计算软件控制参数界面

3 起重性能计算结果

以七节单杠插销伸缩式主臂的全地面汽车起重机为例。

3.1 模型验证

结构有限元模型的精确性对计算结果的准确性有非常大的影响。通过自适应截面建模技术可以准确反映起重机截面的结构特征,图6为本文开发的软件建立的七节主臂的有限元模型的截面图,反映了主臂的总体装配情况,同时也能准确反映汽车起重机的结构细节,如局部加强的槽钢和加强板。

图7为起重性能算软件建立的主臂+副臂组合结构和主臂+超起+塔式副臂组合结构的有限元模型。计算软件可以实现主臂、副臂、超起、塔臂等任意组合工况的建模和计算,覆盖了汽车起重机的所有工况。在参数化的基础上,起重性能计算软件可以高效率的建模,任一工况的臂架有限元建模时间均小于30 s。

(a) 主臂+副臂组合结构 (b) 主臂+超起+塔式副臂组合结构图6 汽车起重机主臂自适应截面图7 汽车起重机臂架有限元模型

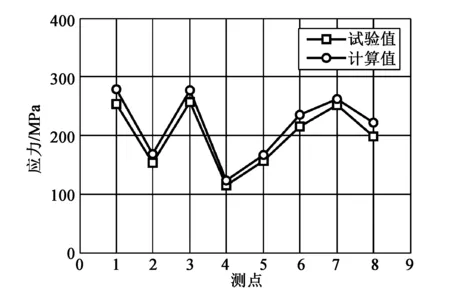

图8 主臂、副臂组合结构测点应力

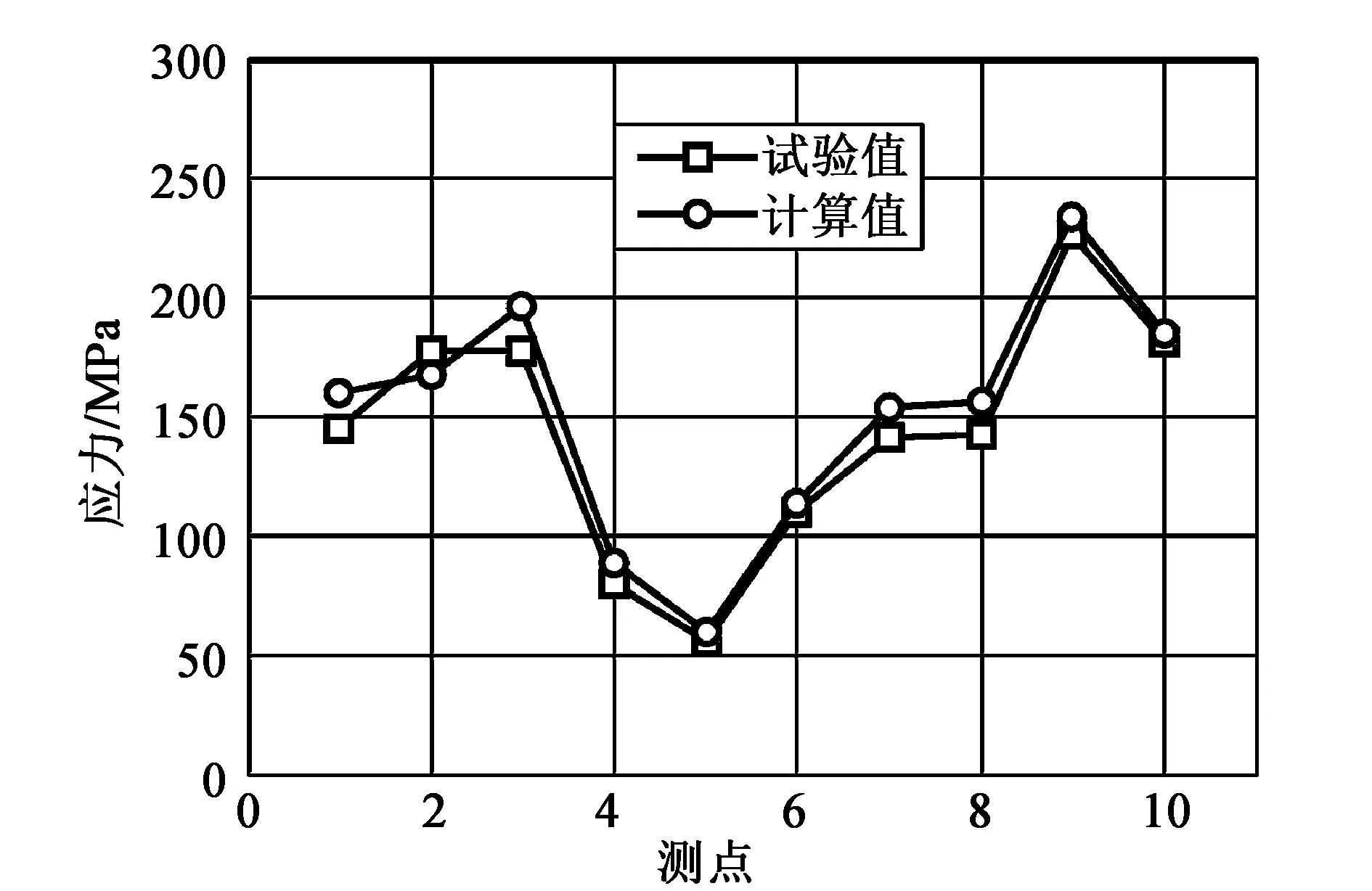

图9 主臂、副臂、超起、塔臂组合结构测点应力

3.2 试验验证

为验证起重性能计算软件计算结构强度的准确性,进行了起重机吊载试验。起重机臂架为主臂、副臂组合,起重工况参数为:主臂臂长为47.6 m,仰角为65.1°,副臂臂长20 m,载荷5 t,吊钩重量0.5 t,主臂与副臂夹角为0°。图8为臂架测点应力的试验值和计算值。通过对比分析可以看出,计算结果和试验结果吻合较好。

针对主臂、副臂、超起、塔臂组合结构的臂架系统,进行了吊载试验。相关参数为:主臂臂长47.6 m,副臂臂长为29 m,主臂仰角为81.9°,塔臂仰角为51.9°,吊载重量为50 t,吊钩重量1 t。图9为起重性能计算软件和试验测点的应力,结果表明,以有限单元法为基础的起重性能计算软件计算结果和试验结果吻合较好。

3.3 起重性能计算结果

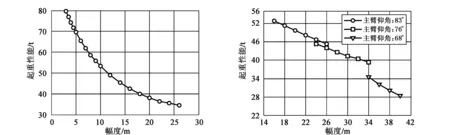

通过输入工况参数和控制参数,利用开发的汽车起重机起重性能计算软件,可以实现汽车起重机的全工况起重性能计算。图10为主臂臂长为32 m的起重性能。

当主臂、超起、塔式副臂组合结构汽车起重机作业时,通常主臂仰角固定,调整副臂和主臂的夹角来改变起重幅度。图11为主臂、超起、塔式副臂组合结构的起重性能计算结果。主臂仰角分别为83°、76°和68°。主臂臂长为48.47 m,主臂延长段长度为4.53 m,副臂臂长为21 m。随着汽车起重机起升幅度增加,起重性能降低。

图10 汽车起重机32 m主臂起重性能 图11 主臂、超起和塔臂组合结构的起重性能

4 结 论

本文基于大吨位汽车起重机的结构理论和起重性能迭代算法,进行了汽车起重机起重性能计算软件开发。建立汽车起重机的力学参数,对ANSYS进行二次开发,建立参数化有限元力学模型,调用ANSYS非线性求解器计算,对计算结果进行安全判定和起重性能迭代计算,最终获得各个工况下的起重性能,得到以下结论:

(1) 基于结构参数化,对ANSYS进行二次开发,获得了大吨位汽车起重机起重性能计算软件;

(2) 开发的软件能够适应新结构(超起、塔臂等)起重性能计算,可以进行汽车起重机起重性能的全工况计算;

(3) 基于成熟商业有限元软件二次开发软件,保证了计算结果的可靠性,通过汽车起重机的吊载试验表明试验结果和开发的起重性能软件计算结果吻合较好。

[1] 周奇才,代习伟,李文军,等.臂架式起重机起重特性计算[J].机械设计研究,2011,27(4):114-117.

[2] 刘阚元,高顺德,王欣,等.伸缩臂起重机起重性能迭代算法[J].机械设计,2011,28(10):23-26.

[3] YAO Jia, QIU Xiao-ming, ZHOU Zhen-ping, et al. Buckling failure analysis of all-terrain crane telescopic boom section[J]. Engineering Failure Analysis,2015(57):105-117.

[4] ZHAO Rui-xue, SHAN Zeng-hai, ZHANG Zheng-de. Research on lifting capacity of truck crane based on improved bicubic interpolation[J]. Mechatronics and Intelligent Materials,2013(706-708):1524-1528.

[5] 李伟涛.履带起重机起重性能研究与软件开发[D].沈阳:东北大学,2010.

[6] 王炜杰.汽车起重机性能计算及计算平台开发[D].长春:吉林大学,2011.

[7] 杜海龙,周振平,赵二飞.基于解析法的轮式起重机主副臂耦合计算起重性能方法的研究[J].建筑机械,2012(10):86-90.

[8] 赵殿华.基于Delphi的伸缩臂履带起重机起重性能计算软件[J].建筑机械,2010(2):102-105.

[9] GEISLER T, SOCHACKI W. Modelling and research into the vibrations of truck crane[J]. Scientific Research of the Institute of Mathematics and Computer Science,2011,1(10):49-60.

[10] SUN G, KLEEBERGER M. Dynamic response of hydraulic mobile crane with consideration of the drive system[J]. Mechanism and Machine Theory,2003(38):1489-1508.

[11] SINGH B, NAGAR B, KADAM B S, et al. Modeling and finite element analysis of crane boom[J]. International Journal of Advanced Engineering Research and Studies,2011,1(1):51-55.

[责任编辑:李 莉]

Software development on lifting capacity for big tonnage mobile crane

NING Wei, PENG Feng-sheng

(School of Mechanical Engineering, Shaanxi Sci-Tech University, Hanzhong 723000, China)

In terms of the calculation problem for lifting capacity of mobile crane, the lifting capacity calculation software for mobile crane is developed on the ANSYS platform based on related theory algorithms. Firstly, the structure characteristics for crane boom and the whole machine are parameterized. Secondly, the finite element parametric model of crane boom is established. The nonlinear static analysis is executed by calling ANSYS solver. Finally, the calculation results are appraised by virtue of safety evaluation system. Lifting capacity results are obtained through iterative calculation. Software interface module uses the TCL/TK language and the other modules use the APDL language. The crane load test in mobile crane is carried out. Experimental results show that there is a good agreement between calculation value and experimental value. The developed software has high computational efficiency and covers all mobile crane’s operating cases.

mobile crane; lifting performance; parameterization; finite element method; software development

1673-2944(2016)06-0013-06

2016-06-15

2016-09-26

陕西省教育厅科研基金资助项目(15JK1133);陕西理工学院科研计划项目(SLGQD14-03)

宁玮(1977—),男,湖南省邵东县人,陕西理工大学讲师,博士,主要研究方向为工程机械设计与强度分析。

TH213.6

A