石油化工剩余活性污泥干化技术探讨

2016-12-19程俊梅

程俊梅

(中国石化洛阳分公司,河南洛阳 471012)

石油化工剩余活性污泥干化技术探讨

程俊梅

(中国石化洛阳分公司,河南洛阳471012)

介绍了圆盘干化、涡沦薄层干化、带式间接干化、桨式干化4种在国内实现工业应用的污泥干化技术,通过工程实例证明4种技术均具有较好的干化能力和运行稳定性,干化效果好,环境污染较小,设备制造精度高,无明显缺陷,符合污泥干化要求。从投资和运行费用比较,桨叶式干化技术投资小,运行费用较低,占地面积小,有更好的经济性。

石油化工 剩余活性污泥 干化技术 探讨

1 概述

石油化工企业污水处理场生化过程中产生的剩余活性污泥是一种半固态物质,含水率约99%~99.5%,主要含微生物残体,并吸附污水中的一些污染物质。因其性质复杂而产量较大,贮存时还极易产生恶臭气味,《国家危险废物名录》(2008年)中将其列为危险废物。洛阳某石化公司生产石油炼制、化工化纤产品,产生的炼油、化工化纤废水分别通过炼油、化纤两套污水处理装置进行处理,两套污水处理装置均采用以好氧生化为主的污水处理工艺,年产生剩余活性污泥总量约40 000~50 000 t,污泥经沉降浓缩、离心脱水等常规处理后,含水率约为85%~90%,质量降到5 000 t左右。如此大量且连续产生的污泥必须系统安全可靠地处理,避免无序堆放对大气环境、土壤环境和水环境造成二次污染。而活性污泥作为危险废物,其处置费用高,无害化处理难度大,此类危废在不少地区规范化外委处置的费用约为3 000元/t,给企业增加巨大的成本压力。石油化工企业污水处理场生化过程中产生的剩余活性污泥作为危险废物,其处置费用高,无害化处理难度大,急需减量化、无害化和资源化处理。污泥干化技术可使污泥含水率由85%~90%降低至10%~30%,污泥体积大大减少,外委处置成本可大大降低;由于污泥本身含有一定热值,可以作为燃料送锅炉掺烧,从而实现污泥无害化综合利用。

近几年,随着国家和地方对固体废物规范化处置环保要求的不断提高,一些企业和市政已尝试增上污泥干化设施,对离心脱水后的湿污泥进行干化处理,深度浓缩,干化后的污泥含水率很低(10%~30%),污泥体积大大缩小,可大幅降低外委处置成本。

2 污泥干化技术分类

污泥干化是指污泥经机械脱水后,利用热能将污泥中的水分变为水蒸气而散失,得到含水率10%~50%的干化污泥,干化形式主要有热干化、太阳能干化、微波加热干化、超声波干化以及热泵干化等,目前应用最广泛的是热干化技术。

目前污泥干化市场的干燥器主流技术多为间接热干化技术,主要有:圆盘干化技术、涡沦薄层干化技术、带式间接干化技术、桨式干化技术。本文重点探讨这4种污泥干化技术。

3 污泥干化工艺技术比选

3.1 圆盘干化

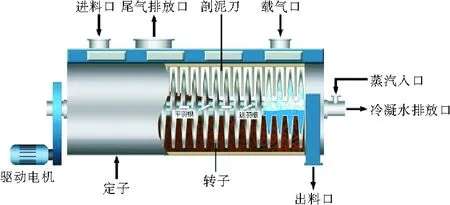

圆盘干燥机主体由一个圆筒形的外壳、一根中空轴及一组焊接在轴上的中空圆盘组成,采用蒸汽间接换热方式,通过搅拌污泥使水分快速蒸发。热介质从中空轴把热量通过圆盘间接传输给污泥,污泥在圆盘与外壳之间通过,接收圆盘传递的热,蒸发水分。产生的水蒸气聚集在圆盘上方的穹顶里,被少量的通风带出干燥机。原理见图1。

图1 圆盘干燥机原理示意

苏州工业园区某热电公司采用日本三菱公司的圆盘式干燥活性污泥设施处理市政污水场产生的污泥,经干化处理后污泥含水率小于30%。其工作流程是:将湿污泥运送入储存料仓,由污泥泵送至圆盘干燥机内,利用饱和蒸汽作加热介质,间接加热污泥。污泥干化过程产生的蒸汽经尾气引风机排出,维持干燥机及辅助设备、系统管路微负压运行。被抽出的气体(蒸汽和空气混合物)经除尘和冷凝两级处理,废气冷凝液纳入污水收集管网。干化系统不凝尾气、湿污泥接收和储存系统产生的臭气由尾气引风机抽引至除臭系统降解达标排放。干化后的干污泥经污泥冷却机冷却后送入干污泥储存仓暂存,随煤进电厂锅炉掺烧。设施运行稳定性好,现场无污染无恶臭,无设备泄漏等情况。

3.2 涡轮薄层污泥干化

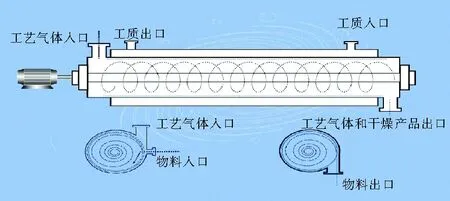

涡轮薄层干燥器由水平放置的封闭圆柱形干燥鼓和在中心的水平轴转子组成,水平轴转子上装有特殊设计形状和角度的桨叶,工作时转子和桨叶在电机驱动下转动。干燥鼓的夹层内注入饱和蒸汽,内壁形成高温的热壁为污泥干燥提供热源。污泥进入干燥器内部后,在转动的桨叶作用下很快被打散成小颗粒,并在转子转动离心力作用下甩到周围高温的圆柱形干燥鼓内壁上,表面水分迅速蒸发为气态,同时在机械碰撞力作用下污泥分散成更小的颗粒。干燥器内部的气体在特定形状和角度安装的桨叶旋转和固定的干燥鼓内壁的共同作用下,形成涡轮状的高温气流,带动松散的小污泥颗粒移动从而形成涡轮干燥薄层。原理见图2。

图2 涡轮薄层干燥机结构原理示意

天津某石化公司污泥干化装置采用意大利 WOMM公司的薄层干化技术处理该公司污水场污泥,装置设计处理能力10 000 t/a。处理后的干化污泥含水率达25%~30%,呈颗粒状,具有一定的热值[2]。其工作流程是:涡轮薄层干燥器在入口处接收污泥,这里也是工艺气体的入口。气体与污泥在干燥器内同向运动。干化处理后的污泥颗粒由气流带动离干燥器,与水蒸气一起进入分离段。在旋风分离器内固形物和气体被分离,干燥的产品收集在底部,气体从顶部离开。干燥产品落入冷却螺旋输送机中,冷却螺旋输送机为带有外层冷却衬套的螺旋输送机,衬套内注入流动的冷却水,干化污泥在输送过程中与衬套内壁不断接触得以冷却,然后进入干污泥料仓,干泥交由有危废处置资质的单位处置。产生的臭气送污水场原有除臭装置处理。

3.3 带式间接干化

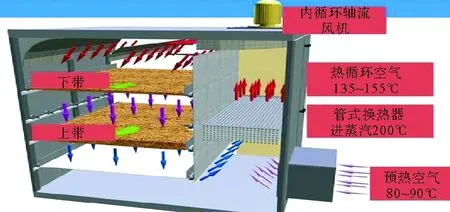

该工艺为带式环风间接加热干化,采用中压蒸汽作为热源,来加热循环风到135~155 ℃,热风把干燥腔室内缓慢移动的湿泥中水分升温到100 ℃以上,形成水蒸气带出干燥腔室,携带蒸汽热风进到换热器后,被循环水冷却到40 ℃,蒸汽形成冷凝水排出干化系统外,空气继续回干化腔室循环,湿泥经过约40 min的烘干后形成干泥被输送至系统外。在系统中,物料可分为泥、气,彼此间交换热量、水,使得湿泥中水分经蒸发、冷凝而脱出,形成干泥。原理见图3。

图3 带式干化腔室原理

镇海某炼化公司污泥干化装置选用德国SEVAR带式干化工艺,处理污水场污泥,生成含水率约10%的颗粒状泥渣。装置设计处理能力8 000 t/a。

3.4 桨叶式干化

桨叶式干燥机主要由带夹套的筒体、空心桨叶轴及驱动装置组成,采用蒸汽或导热油作为热介质,加热介质从轴端的旋转接头导入导出,分别进入干燥机壳体夹套和桨叶轴内腔,加热干燥机内壁、中空叶片、空心轴,然后通过热传导的方式对物料进行干化,污泥连续送入干燥机内,在空心桨叶连续转动作用下不停地翻转,充分均匀地受热而干化,转动的桨叶将干化后的物料输送至出料口排出。原理见图4。

图4 桨叶式干燥机工作原理示意

利用桨叶式干化机试验处理洛阳某石化公司污水处理场剩余活性污泥,为时6 h,采用人工加料方式,原料为污水场离心脱水后的污泥,累计加入量约140 kg,干化前污泥含水率约85%,干化后达到18%,干化效果良好。

3.5 四种污泥干化技术比选

对4种污泥干化技术进行综合比较,调研结果见表1(表中占地面积、运行费用、投资均按8 000 t/a污泥处理规模、原污泥含水率85%~90%处理量估算)。

表1 污泥干化技术对比

续表1

由表1对比可见,4种污泥干化技术在实际应用中均有较好的运行稳定性,干化效果好,环境污染较小,制造精度高,无明显缺陷,符合污泥干化要求。但从投资和运行费用比较,桨叶式干化技术投资小,运行费用低,占地面积小,有更好的经济性。

4 结语

圆盘干化、涡轮薄层干化、带式污泥干化、桨叶式干化4种技术均能够较好地达到干化效果,实现降低污泥量的目的。其中桨叶式干化投资和运行成本低,占地面积小,更为经济可行,但要做好配套环境空气的除臭治理,防止次生恶臭污染。

在目前污水“生化处理”的主流方式不变的情况下,大量污泥的产生是不可避免的。污泥的减量化是未来若干年内污泥处置的一个重要原则。国内外污泥资源化处理处置的方法虽然很多,但不管采用何种处置方法,成本高、能耗巨大的污泥干化都是污泥资源化利用必须经过的过程[3]。各种污泥干化处理方法都有各自的优缺点,选择时应结合生产的具体情况及要求,坚持实用性和经济性原则,综合考虑。

由于污泥干化各种主流技术均存在投资大、能耗高、运行费用巨大的问题,因此如何优化污泥干化工艺、降低污泥干化设备成本和运行成本,是现今污泥干化技术推广应用的重大瓶颈,也是政府和工业企业在4固体废物处理整治工作中的一项迫切任务。污泥干化市场亟待开发出一种低成本、小能耗的经济适用型污泥干化处理技术,解决目前国内大量污泥合规合理处置利用的问题。

[1] 丘锦荣,吴启堂,卫泽斌,等.城市污泥干燥研究进展[J].生态环境,2007,16(2):667-671.

[2] 时永前.天津石化污泥干化装置运行分析[J].石油化工安全环保技术,2014,30(4):45-47.

[3] 颜欣,杨伟,唐建平.东方电机污泥处理技术研发及应用[J].东方电机,2014,42(3):67-70.

DiscussionsintoPetrochemicalResidualActivatedSludgeDryingTechnology

Cheng Junmei

(SINOPEC Luoyang Branch,Henan,Luoyang,471012)

This paper focuses on the four kinds of sludge drying technology, which are disc drying, turbine thin layer drying, belt type indirect drying, and paddle drying. The result shows that the four technologies have better drying capacity and operational stability, good drying effect, less environmental pollution, high accuracy of equipment and of no significant defects by engineering examples. They meet the demand of sludge dying. Compare from investment and operation cost, paddle drying technology is of small investment, low operation cost, less occupying area. So it has better economical efficiency.

petrochemical industry; residual activated sludge; drying technology; discuss

2016-01-07

程俊梅,高级工程师,1995年毕业于四川大学环境工程专业,2008年获郑州大学材料工程专业工程硕士学位,在中国石化洛阳分公司一直从事环保工作,任安全环保主任师。