中厚板矫直机平行辊缝小变形量矫直方案的应用

2016-12-19吴庆君

赵 岽 吴庆君

(1.太原重工股份有限公司矫直机研究所,山西030024;2.淮南市石油化工机械设备公司技术部,安徽232033)

中厚板矫直机平行辊缝小变形量矫直方案的应用

赵 岽1吴庆君2

(1.太原重工股份有限公司矫直机研究所,山西030024;2.淮南市石油化工机械设备公司技术部,安徽232033)

以矫直理论为基础,介绍了平行辊缝小变形量矫直方案的应用,有效地提高了中厚板矫直机的生产效率。

中厚板矫直机;矫直方案;矫直能力;压弯量

中厚板矫直机所需矫直的板材强度高、厚度范围广、承受的矫直力大,要求的矫直精度高。在设计制造过程中,由于受机械强度和设计结构等方面的影响,设备所能达到的矫直能力是有限的,故在生产实践中,需综合考虑轧件尺寸、机械性能与设备矫直能力之间的关系,通过不同矫直方案或多种矫直方案的组合运用,达到扩展设备能力,实现板材矫直的目的。平行辊缝小变形量矫直方案就是小变形量矫直方案与平行辊缝矫直方案的组合运用。

小变形量矫直方案:此矫直方案设定各辊压下量的原则是,应使进入该辊的轧件经反弯和弹复后,轧件的最大原始曲率能完全消除而矫直。小变形量矫直方案具有压下量相对较小,功率消耗小,轧件原始曲率消除缓慢,残余曲率逐渐减小直至近似趋于平直,所需矫直辊数量较多的特点。通过求解矩形材矫直曲率方程可知,小变形量矫直方案的相对反弯曲率最大值为1.5。

平行辊缝矫直方案:上排矫直辊相对于下排矫直辊平行排列,上排各矫直辊集体升降,除第1辊和最后第n辊外(n为矫直辊总数),其余各辊压下量所形成的轧件反弯曲率是相同的,并且大于轧件的弹性弯曲弹复曲率极限值。平行辊缝矫直方案可使轧件的原始曲率经若干辊子的反弯弹复后,残余曲率逐渐减小而趋于单值,由于矫直机的辊数是有限的,所以只能达到限定的矫直精度。

平行辊缝小变形量矫直方案是提高设备对高强度中厚板一道次矫直能力的有效措施。

1 辊系调整装置

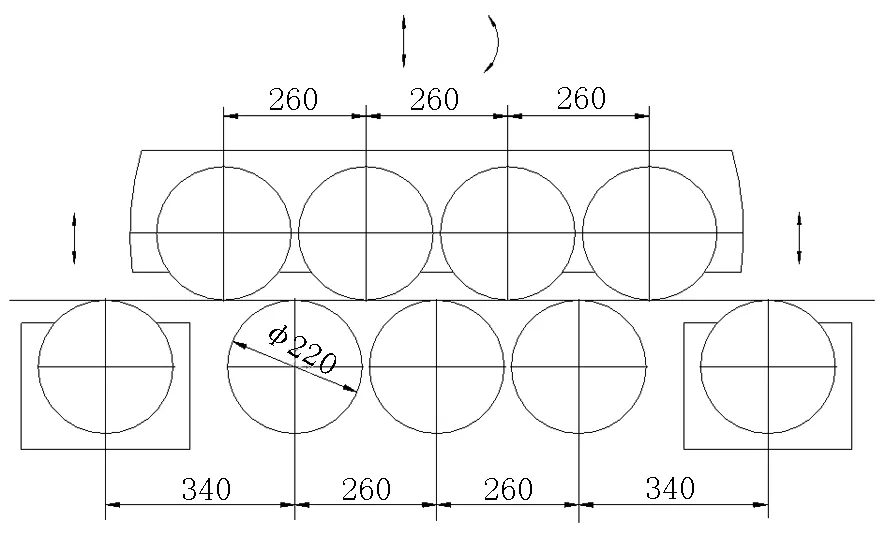

九辊中厚板矫直机的辊系调整装置适用于多种矫直方案,其调整方式如图1所示。

上排矫直辊通过带位移传感器的AGC液压缸同步调整或分组调整,可实现垂直方向的整体平行升降或倾斜摆动调整,通过AGC缸内的位移传感器检测矫直辊的辊缝值大小以及倾动量。下排矫直辊的中间各辊固定安装在机架上,其进、出口两侧的边辊可通过边辊调整装置实现单独或同步的垂直调整,通过编码器测量调整量。因此辊系调整装置不仅适用于倾斜矫直方案和平行矫直方案,而且还适用于多种矫直方案的组合。

对于采用上、下辊缝平行矫直方案的矫直机,要求除下排第1辊和第n辊的矫直辊可单独调整外,上排其它各辊都是集体调整的,因此除第2辊和第n-1辊的反弯曲率可单独调整外,其它各辊的反弯曲率都是相同的,并且大于轧件的弹性弯曲弹复曲率极限值。轧件经若干辊子矫直后残余曲率范围逐渐缩小趋于定值,通过调整第n辊的压弯量,可使矫直机出口侧第n-1辊的最终弹塑性弯曲位置发生变化。当n-1辊的反弯曲率等于弹复曲率时,板材连续通过,板材可被完全矫直。

图1 九辊中厚板矫直机的辊系调整方式

Figure 1 Adjustment method for roll system of nine rolls medium and heavy plate straightening machine

2 平行辊缝小变形量矫直方案

2.1 原始曲率与残留曲率的计算

在平行辊缝小变形量矫直方案下,可首先测定板材双向原始曲率中的最大相对原始曲率C0max,并以此作为第2辊的最大相对原始曲率,即C0(2)max=C0max,再确定第2辊的最小相对原始曲率为0,即C0(2)max=0。自第2辊以后第i辊(i为矫直辊序号)的最大相对原始曲率,其值应该是前一辊的最大相对残余曲率,即Cc(i-1)max=C0(i)max,这个前一辊的最大相对残余曲率应该是弹复能力最小部位产生的相对残余曲率,而弹复能力最小部位也是前一辊处轧件相对残留曲率最小的部位,即Cc(i-1)max=Cw(i-1)-Cf(i-1)min。所以在计算各辊处相对残留曲率最大值的同时,必须算出其相对残留曲率的最小值,残余曲率经若干辊子的反弯与弹复后趋于定值,这种均一定值的相对残留曲率给下一步的矫直带来很大的方便,相当于下一步矫直的相对原始曲率都是一致的,通过调整第n辊压弯量取值的不同,可使矫直机出口侧第n-1辊的最终弹塑性弯曲位置发生变化,当其反弯曲率等于弹复曲率,且板材连续通过时,则可被完全矫直。

2.2 第2辊至第n-1辊反弯曲率的设定

平行辊缝矫直方案下,除第2辊和第n-1辊外,中间各辊的弯曲力矩可以认为是相同的。

2.2.1 第2辊的反弯曲率

第2辊的反弯曲率Cw2取决于矫平板材最大相对原始曲率C0所要求的变形程度,通常情况下需要矫直板材的原始曲率都比较大,故最大相对原始曲率C0max可按5考虑。通过求解矩形材矫直曲率方程:

可设定小变形量矫直方案的第2辊至第n-2辊的相对反弯曲率Cw=1.5。

2.2.2 各辊的相对弹复曲率Cf(i)的计算

2.2.3 各辊矫直后的相对残余曲率Cc(i)的计算

按以上公式以九辊矫直机为例,依次计算各辊的相对曲率变化,见表1所示。表中曲率均以相对曲率计算,即该处的反弯曲率与材料的最小弹复曲率1/ρw的比值来表示。

式中,1/ρw是材料的最小弹复曲率,单位为mm-1;E是钢质弹性模量,E= 2.1×105MPa;H是板材厚度,单位为mm ;σs是板材屈服强度,单位为MPa。

2.2.4 第n-1辊处的相对反弯曲率Cw(n-1)的计算

由表1可以看出,以上九辊矫直机在经过第2辊至第5辊的矫直后,相对残余曲率Cc (5)已经为单值的0.18,并作为第8辊最大相对原始曲率C0(8)max=0.18,通过求解上述矩形材矫直曲率方程,可设定第8辊的相对反弯曲率为Cw(8)=1.25,经弹复后残余曲率Cc(8)=0,板材被弯曲矫直。至此,各辊的相对反弯曲率都可以确定。

2.2.5 小结

综上所述,采用平行辊缝小变形量矫直方案矫直双向弯曲轧件时,经第5辊矫直后,相对残余曲率已趋于定值0.18,之后的连续两个反弯曲率均为塑性弯曲曲率。一方面消除了残留曲率的不均匀性,另一方面也保证了在7辊处形成单值的残余曲率。通过调整第9辊的压弯量取值的不同,可对第8辊处的反弯曲率进行调整,当在第8辊处得到的反弯曲率等于弹复曲率时,板材连续通过,则被完全矫直,故在较少的辊数下可获得较高矫直质量。

3 平行辊缝小变形量矫直方案的应用

3.1 九辊中厚板矫直机主要技术参数

九辊中厚板矫直机主要技术参数如下:

表1 各辊的相对曲率

Table 1 Relative curvature of each roll

辊子序号i平行辊缝小变形量矫直方案相对原始曲率C0相对反弯曲率Cw相对弹复曲率Cf相对残余曲率Cca变形程度系数k2-50+5+1.5+1.5-+1.5+1.28-0+0.22+51.000.86-1.51.85-30+0.22+5-1.5-1.5-1.5-1.28-1.33-1.5-0.22-0.1700.860.891.001.851.791.54-0.22-0.170+1.5+1.5+1.5+1.33+1.32+1.28+0.17+0.18+0.220.890.880.861.791.81.855+0.17+0.18+0.22-1.5-1.5-1.5-1.32-1.32-1.33-0.18-0.18-0.170.880.880.891.81.81.796-0.18-0.18-0.17+1.5+1.5+1.5+1.32+1.32+1.32+0.18+0.18+0.180.880.880.881.81.81.87+0.18-1.5-1.32-0.180.881.88-0.18+1.25+1.2500.841.05

注:表中各辊相对曲率数值的正负号代表曲率的方向。a为各辊弯曲力矩M与轧件弹塑性弯矩极限值Ms的比值,a=0.67m=0.67Cf。m为各辊相对弯曲力矩,即各辊弯曲力矩M与轧件弹性弯矩极限值Mw的比值,其在数值上等于相对弹复曲率Cf。k=a(4Cc+Cf)

矫直辊辊数/根:9 (上排4根、下排5根)

矫直辊直径/mm:220

矫直辊辊距/mm:260

边辊辊距/mm:340

辊缝调整方式:上排矫直辊整体压下,平行、倾斜调整; 第1辊和最后第9辊垂直位置可单独调整

板材宽度/mm:3 000

板材厚度/mm:24

板材屈服强度/MPa:500

3.2 矫直力参数计算

3.2.1 矫直力总和

除第2辊和第n-1辊外,中间各辊的弯曲力矩M可以认为是相同的,由于一般待矫直板材的原始曲率都较大,计算时可以认为第2辊弯曲力矩等于轧件弹塑性弯矩极限值Ms。

M2=Ms=21600 kg·m

式中,M为中间各辊的弯曲力矩,M=aMs=19008 kg·m。

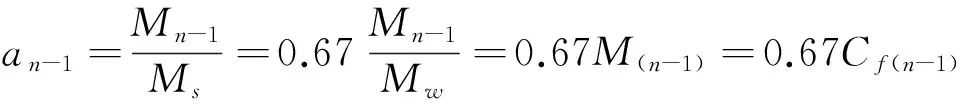

各辊弯曲力矩M与轧件弹塑性弯矩极限值Ms的比值a为:

取a=0.88,见表1所示。Mn-1为n-1辊的弯曲力矩,Mn-1=an-1Ms=0.84Ms=18144 kg·m

第n-1辊弯曲力矩Mn-1与轧件弹塑性弯矩极限值Ms的比值an-1为;

3.2.2 弯曲变形力矩

轧件产生弯曲变形所需力矩Mb为:

式中,k1是第2辊变形程度系数;k2是中间辊变形程度系数;k3是第n-1辊变形程度系数。

当第2辊和中间各辊的反弯曲率按小变形量方案的最大值调整时,则取:k1=1.85,k2=1.8,k3=1.05。1/r0为轧件的原始曲率,1/r0=5/ρw=0.992 m-1,1/ρw为材料的最小弹复曲率,1/ρw=2σs/EH=0.1984 m-1,钢质弹性模量E= 2.1×105MPa。

3.3 各辊压弯量的设定

由图1所示的九辊中厚板矫直机的辊系调整方式可知,上排矫直辊的压下量是由中间各辊的压弯量决定的,并且中间第4辊和第6辊的压弯量δ是相同的,第2辊和第8辊的压弯量可通过调整下排第1辊和第9辊的垂直位置获得。

3.3.1 上排矫直辊的压弯量δ

式中,δt是板材在中间各辊处弹性极限挠度,单位为mm。

式中,δw是板材在中间各辊处挠度,单位为mm;上排矫直辊的压弯量δ为:δ=2δw=0.84mm;设定上排矫直辊的压下量为0.84mm。

3.3.2 第2辊压弯量δ2

第2辊压弯量δ2可以通过调整第1辊的垂直位置获得。由表1可以看出,经第5辊矫直后,相对残余曲率已趋于定值0.18,可见平行辊缝小变形量矫直方案下,9辊矫直机的辊数已相对较多,故可以让前两个辊子采用较小的压弯量来保证工件的顺利咬入。由于边辊辊距(340mm)已较中间各辊辊距(260mm)大,上排矫直辊的压下量按中间各矫直辊的压弯量δ设定后,第2辊的压弯量已相对较小,一般无需再通过调整第1辊的垂直位置对第2辊压弯量δ2进行调整。

3.3.3 第9辊压弯量δ9

第8辊的压弯量是由第7辊与第9辊形成的,由上已知第7辊与第8辊的压弯量和第8辊处的相对反弯曲率,可先初步计算第9辊的压弯量,然后再根据实际矫直质量调整第9辊的位置,确定第8辊的压弯量。

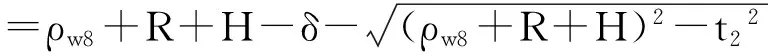

计算出口侧边辊(第9辊)压弯量δ9为:

式中,ρw8为第8辊处的曲率半径,ρw8=4032.25mm;t2为第9辊与第10辊辊心之间的水平距离,t2= 210mm;R为矫直辊半径,R=110mm。

初步设定第9辊向上调整量为4.46mm。

4 结论

平行辊缝小变形量矫直方案适用于中厚板的矫直,矫直工艺参数设定便捷,实用性强,矫直过程中矫直力与矫直力矩相对较小,有效地消除了传动中各辊间的负转矩,使各辊传递力矩分配平衡,传动平稳,实现了板材的顺利咬入,提高了设备的生产效率,提升了矫后板材的成品质量。

编辑 陈秀娟

The Application of Straightening Scheme for Small Deformation of Parallel Roll Gap in the Medium and Heavy Plate Straightening Machine

Zhao Dong, Wu Qingjun

Based on the straightening theory, the application of straightening scheme for small deformation of parallel roll gap is introduced to improve the production efficiency of medium and heavy plate straightening machine efficiently.

medium and heavy plate straightening machine; straightening scheme; straightening capacity; intermesh

2016—04—08

TG333.2+3

B