干法除尘在矿热炉烟气处理中的应用

2016-12-19李永辉高璐张娟艾华李永为

李永辉 高璐 张娟 艾华 李永为

(1. 中国重型机械研究院股份公司,西安 710032; 2.西安科技大学,西安 710054;

干法除尘在矿热炉烟气处理中的应用

李永辉1,2高璐1张娟1艾华1李永为3

(1. 中国重型机械研究院股份公司,西安 710032; 2.西安科技大学,西安 710054;

3.泰兴金江化学工业有限公司,江苏225400)

将干法除尘应用于矿热炉烟气处理中遇到的问题以及问题的解决过程进行了分析和剖析,最终通过对设备的改进和优化,将干法除尘成功应用于矿热炉烟气处理。

矿热炉烟气处理;干法除尘;蒸发冷却器;静电除尘器

1 煤气干法除尘技术的背景

重污染的钢铁行业正在面临着“史上最严”的环保高压所带来的巨大挑战。为适应新环保法下环境保护的新常态,钢铁企业钢铁冶炼一次烟气处理进行干法除尘改造已成为目前解决排放超标的一种切实可行的方案。目前,煤气干法除尘技术在国内的转炉煤气除尘方面已经应用的非常成熟。所谓的煤气干法除尘是相对于传统的煤气湿法除尘即OG法除尘来讲的。煤气干法除尘是鲁奇和蒂森公司20世纪60年代末开发的一项煤气除尘技术。转炉煤气干法除尘的基本原理是对经汽化冷却烟道降温后的1 000℃左右的烟气进行喷淋降温,将煤气温度降至250℃左右,同时对高温烟气进行调质和粗除尘,经粗除尘的烟气通过圆筒形静电除尘器进行处理,将烟气含尘量降至很低,洁净的煤气通过风机及切换站进行煤气回收或放散。转炉干法除尘系统一般包括:蒸发冷却器、圆筒形静电除尘器、风机系统、煤气切换站、煤气冷却器及烟囱。与煤气湿法除尘相比,干法除尘系统具有以下优点:

(1)除尘效率高,系统排放浓度一般在15 mg/Nm3~10 mg/Nm3,如有特殊要求可达到5 mg/Nm3。

(2)系统阻力小,耗能低,风机运行费用低,寿命长,维修工作量少。

(3)在水电消耗方面有明显节水节电的优越性。

(4)不需要泥浆沉淀池及污泥处理设施。

(5)含铁干灰粉可压块后直接供转炉利用。

2 煤气干法除尘在矿热炉煤气处理中的应用

煤气干法除尘系统在转炉煤气处理中有众多应用,通过对该系统的合理优化和改进,根据矿热炉生产工艺特性,我们对烟气处理系统进行了匹配和改进,并于2010年为中宝滨海八万吨镍铁项目配套了矿热炉烟气处理干法除尘系统。这也是世界上首套矿热炉烟气处理应用干法除尘。该系统主要设备由一套蒸发冷却器、一套干法圆筒静电除尘器、一套风机站、一座切换站、一座放散烟囱及管路、阀门等组成。蒸发冷却器通过喷水,先将400~600℃的烟气降至200℃左右,并对烟气进行粗除尘。粗除尘后的烟气进入干法圆筒静电除尘器进一步除尘,除尘后的烟气粉尘浓度≤20 mg/Nm3。当煤气达到可回收条件(CO≥40%,且O2≤1%)时,通过切换站把合格的煤气送到回转窑作为燃料使用。当烟气不合格(CO<40%,或O2>1%)时进入放散烟囱进行点火放散,经点火装置点燃燃烧后排放至大气中。蒸发冷却器和静电除尘器收集的粉尘通过输灰装置回收利用。

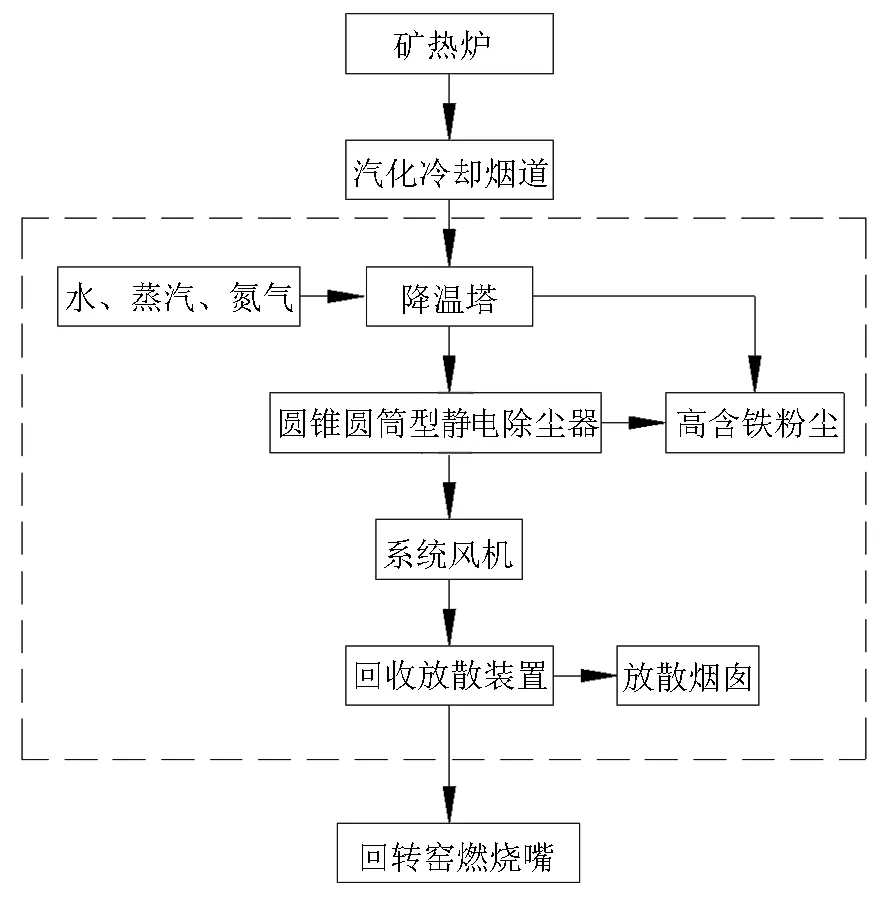

矿热炉冶炼工艺是连续性的,其一次烟气除尘及煤气回收系统工艺流程见图1。

图1 工艺流程图

Figure 1 Process flow diagram

2.1 系统工艺描述

矿热炉在正常运行过程中,碳作为还原剂在炉内还原金属氧化物而产生的CO量高达50%~75%,通过汽化冷却烟道冷却后排出的烟气温度大约为600℃。由于矿热炉的运行过程较为稳定,正常运行状态下没有什么状态变化,并且烟气流量、烟气温度等变化量小。因此矿热炉烟气除尘和回收系统相对转炉炼钢的干法除尘系统在控制方面减少了很多环节,比如说风机转速的实时变化调节,周期性切换放散和回收状态等。经冷却和净化后的烟气根据一氧化碳、氧气含量等系统相关指标确定烟气是放散或回收,完成生产工艺净化和回收功能。

气化冷却系统将矿热炉烟气经烟道冷却后降至600℃左右,接着通过喷淋系统将雾化后的冷却水喷入蒸发冷却器中直接冷却烟气。为了进行充分的热交换,蒸发冷却器设计了足够的有效热交换容积。蒸发冷却器除了冷却烟气外,还可依靠气流的减速以及进口处水滴对烟尘的润湿将粗颗粒的粉尘分离出去,达到初步除尘的目的。沉积在蒸发冷却器底部的粉尘排出到粗灰仓内。蒸发冷却器容积的设计还应充分保证烟气中的冷却水有足够的时间完全汽化,使得沉积的粉尘为干燥状态。约有20%~30%的粉尘在蒸发冷却器下部形成粗颗粒粉尘,粗颗粒粉尘由粗灰输送系统输送至集中灰料仓。

圆筒静电除尘器是转炉干法除尘的关键设备之一,它的主要作用是从转炉烟气当中分离出精细的灰尘。除尘器为四电场形式,分别独立供电,单独控制,并设置合理的极配形式和极间距。静电除尘器系统采用圆筒式水平放置结构,气流采用前进后出方式,并且考虑耐压、防爆设计,有效保护在意外状况下的设备运行安全。烟气经静电除尘器除尘净化后,达到符合排放标准的要求。静电除尘器收集下来的细灰,通过细灰输送系统输送至灰仓储存,并定期排放。

除尘后的烟气经风机送至切换站,实现煤气放散或回收的快速切换。为适应转炉烟气的变化,风机采用变频调速,以达到流量调节。在切换站前设有气体分析仪,可根据其检测的一氧化碳及氧气浓度来控制放散和回收杯阀的切换。当烟气中氧含量及一氧化碳含量达到回收条件时,通过切换站的回收杯阀进入煤气冷却器,经喷淋冷却至70℃以下并通过管网送入煤气柜。当煤气不合格或气柜拒绝回收时,则通过切换站的放散杯阀进入放散烟囱点火放散。

钟型阀的调节由控制系统驱动液压单元完成,合理设置回收和放散杯阀的大小以确保消除煤气回收与放散操作间引起的系统烟气压力波动,达到系统运行平稳,设置自动平衡保压装置保证回收煤气在切换站出口有一定压力,同时也保证风机站的运行。

在煤气符合回收标准时,回收杯阀打开,放散杯阀关闭,气体被送入切换站下游的煤气冷却器,通过强制风冷系统对煤气进行降温,从煤气冷却器排出的煤气被送入回转窑燃烧喷嘴进行燃烧。

在整个工艺过程中,矿热炉操作非常重要,矿热炉与干法除尘相关的每一步操作都与除尘系统进行连锁,并在除尘系统允许的条件下操作。同样干法除尘系统的每一步操作也需要在矿热炉的允许情况下进行操作,二者互相制约相互协调,共同实现安全高效生产,共同协调完成矿热炉一次烟气除尘系统运行过程中的烟气净化与回收。

2.2 系统的工艺要求

(1)喷雾冷却塔底部排出的烟尘必须是干烟尘(含水<2%);

(2)喷雾冷却塔整体漏气率≤0.5%;

(3)圆筒静电除尘器排气含尘≤15 mg/Nm3;

(4)圆筒静电除尘器本体漏气率≤0.5%;

(5)管路系统施工完成后,要进行气密性试验,漏气率≤0.5%。

3 该系统运行中出现的问题

3.1 蒸发冷却器湿底严重

投入运行后,由于矿热炉炉内装料未达到炉子设计容量,甚至装料量不及整炉容量的30%,烟气量较少,烟气温度相对较低。现场操作人员按培训规程将一定量的水喷入蒸发冷却器内的高温烟气,温度低时喷水量自动降低,温度高时,水量自动升高。开始阶段,蒸发冷却器运行良好。两周后,由于喷枪蒸汽压力不足,导致雾化效果不好而湿底严重,现场人员又误动了喷枪的位置,结果粗灰仓一直有泥浆出现,加上冬季气温较低,使得粗灰无法正常排出。

3.2 静电除尘器除尘效率低,烟囱排放浓度超标

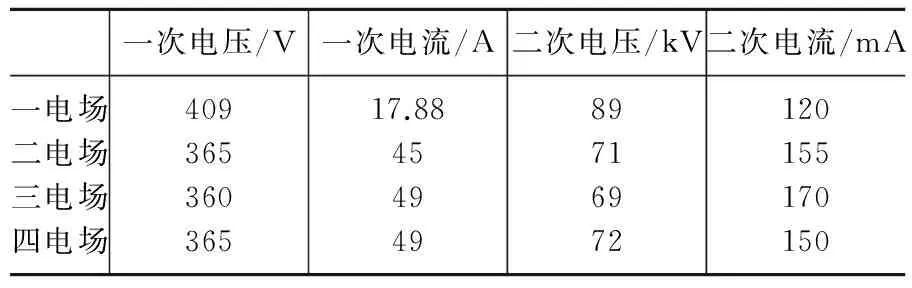

设备调试阶段,技术人员从设备到电气控制以及仪表等一一进行了严格的质量把控,空载升压每个电场均达到了68 kV以上,如表1。

表1 电场空载升压情况

Table 1 No load boost situations of electric fields

一次电压/V一次电流/A二次电压/kV二次电流/mA一电场二电场三电场四电场40936536036517.8845494989716972120155170150

投入使用两个月后,现场管理部门监控烟囱排放浓度发现,排放浓度超标,但相关技术人员检查高压电源升压情况正常,烟气流量也未出现较大的变化,而除尘效率极度降低的现象让现场操作人员一时找不到问题的根源。

4 问题的解决

发现问题后,技术人员立即针对问题现象展开观察和分析,首先是解决蒸发冷却器湿底及堵灰问题。由于厂内蒸汽压力不够,特将蒸汽切换为氮气代替,氮气压力通过减压阀调整为最适宜喷枪雾化的0.8 MPa后,技术人员又通过计算蒸发冷却器直径及喷枪的喷嘴位置,通过调整喷枪定位,彻底解决了蒸发冷却器湿底问题。

针对静电除尘器除尘效率低的问题,相关技术人员到现场对圆筒静电除尘器的高压电源及除尘器振打设备等进行了一系列的检查,发现气流分布板的振打装置存在问题,隐藏在护罩下面的一层分布板振打联轴器脱落。虽然外面的电机和减速机在正常运行,但内部振打轴一直未正常工作,因此可以初步判断是因为分布板未正常振打引起的气流分布板部分堵死,电场内气流分布不均又导致了电场风速过高,使得除尘效率降低。经过停炉处理后的分布板正常振打1 h后,监控烟囱数据显示排放达到标准。至此静电除尘器除尘效率低的问题得以解决。

5 结论

通过煤气干法除尘在矿热炉烟气处理上的应用,了解了其在矿热炉烟气与转炉煤气中运用的相同点及部分不同点,针对两者之间的差异,从适应矿热炉烟气的特性方面对干法除尘提出了新的要求及优化措施。同时也肯定了干法除尘在矿热炉烟气处理中的应用。

[1] 田野,王永刚,张玉朴,等.转炉一次烟气干法净化与回收系统控制研究[C]//中国电除尘学术会议.2007.

[2] 邹雪峰.煤气干法除尘在矿热炉烟气处理商定应用.工业建筑,2013(增刊):85-87.

[3] 田野.转炉烟气系统控制研究.重型机械,2010.

编辑 李韦萤

Application of Dry Dedusting in the Submerged Arc Furnace Flue Gas Treatment

Li Yonghui, Gao Lu,Zhang Juan, Ai Hua, Li Yongwei

The problems and its solved process in the application of dry dedusting in the submerged arc furnace flue gas treatment have been analyzed. Finally through the improvement and optimization of the equipment, the dry dedusting has been applied successfully in the submerged arc furnace flue gas treatment.

submerged arc furnace flue gas treatment; dry dedusting; evaporative cooler; electrostatic dust collector

2016—08—30

李永辉(1981—),从事环保节能装备的研究和应用。

TG335.5

A