铝型材多孔模具焊合室结构的设计及模拟

2016-12-12陈新欢王孟君陈欣怡王迎新袁玉宝潘学著

陈新欢,王孟君,陈欣怡,王 岩,王迎新,袁玉宝,潘学著

(1.中南大学有色金属材料科学与工程教育部重点实验室,湖南 长沙 410083;2.广亚铝业有限公司,广东 佛山 528237)

铝型材多孔模具焊合室结构的设计及模拟

陈新欢1,王孟君1,陈欣怡1,王 岩1,王迎新2,袁玉宝2,潘学著2

(1.中南大学有色金属材料科学与工程教育部重点实验室,湖南 长沙 410083;2.广亚铝业有限公司,广东 佛山 528237)

利用HyperXtrude有限元模拟软件,分析了铝型材多孔模具不同焊合室结构对型材流速、温度及焊合质量的影响。研究发现,采用共焊合室时,型材焊缝质量较好,而分焊合室能平衡金属流动,型材出口流速和温度分布更均匀,且焊合室内金属的流动应力较小。经试模的料头分析,采用分焊合室结构可以顺利地实现挤压。

铝型材;HyperXtrude;多孔模具;焊合室

0 前言

铝型材因具有重量轻、强度高、导电导热性好、耐腐蚀、外形美观等优点,广泛用于建筑、交通、通讯设备、机械制造、运动器械、家具和装饰等各个领域[1]。目前,铝型材的主要生产方式是挤压加工。对于小断面型材,我国主要以单孔模具挤压为主,而发达国家多采用多孔模具挤压生产[2]。相比于单孔模,在挤压速度相同的情况下,多孔模挤压具有生产效率高,模具寿命长,挤压力小,成品率高等优点[3]。但是多孔挤压时,金属流动情况复杂,流速均匀性不易控制,产品质量难以保证。本文以某一具体铝型材为例,应用HyperXtrue有限元模拟分析软件,研究焊合室结构对金属流动均匀性的影响。

1 焊合室的结构设计及实验方案

1.1型材

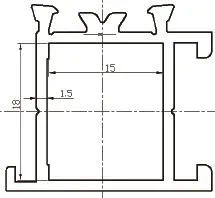

挤压型材如图1所示,材料为6063铝合金,其中心方孔的尺寸为18mm×15mm,型材四周有7根小悬臂,壁厚均匀,平均厚度1.5mm,型材断面积为15mm2。

图1 型材截面图

1.2焊合室设计

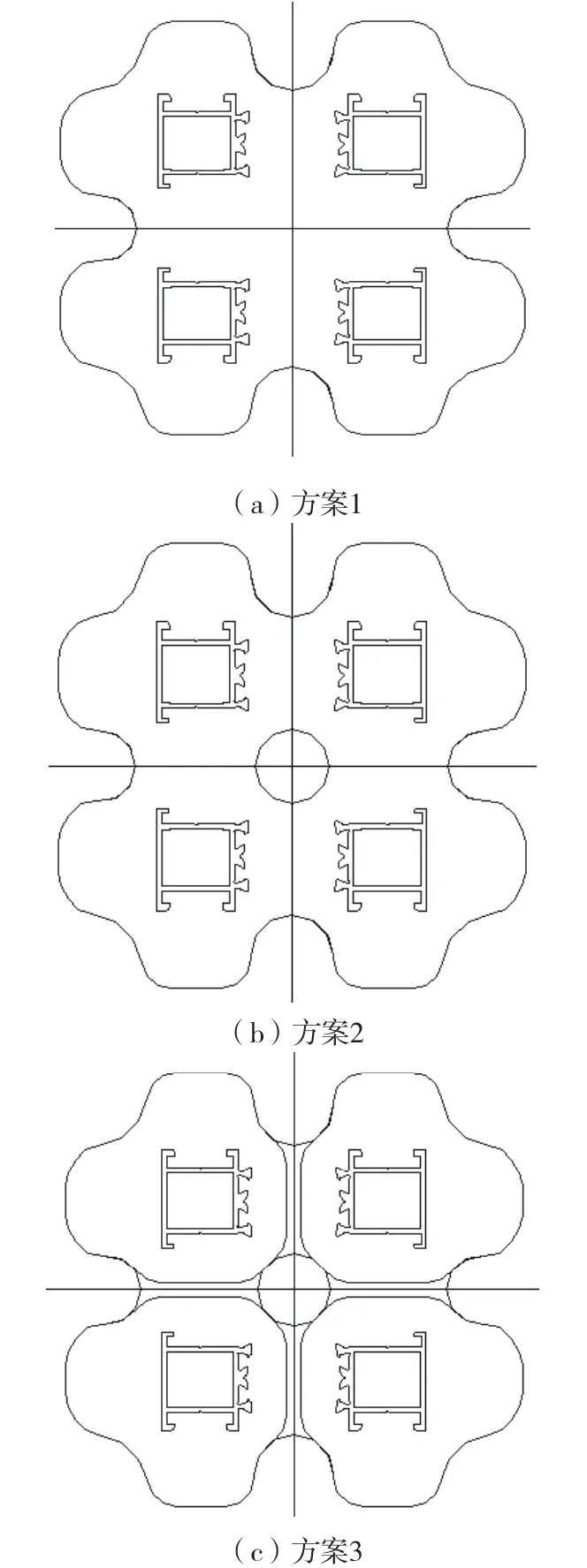

焊合室是把分流孔流出的金属重新汇聚、焊合的地方,其形状、入口方式和尺寸大小对金属的流动、焊合质量和挤压力的大小有重要的影响。为了消除焊合死区,提高焊缝质量,本文采用蝶形截面的焊合室,设计了三种焊合室方案,具体结构如图2所示。方案1采用共焊合室结构,即四个模孔共用一个焊合室,深度为14mm;方案2在共焊合室中心部位增加一个圆柱形阻流块,直径φ20mm,与焊合室等高;方案3采用分焊合室结构,在共焊合室内对称设计四道隔墙,其宽度为4mm,与焊合室等高。

图2 焊合室结构图

2 数值模拟分析

2.1模型的建立

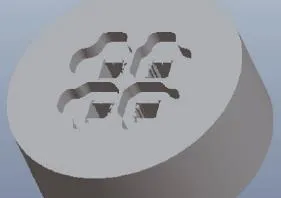

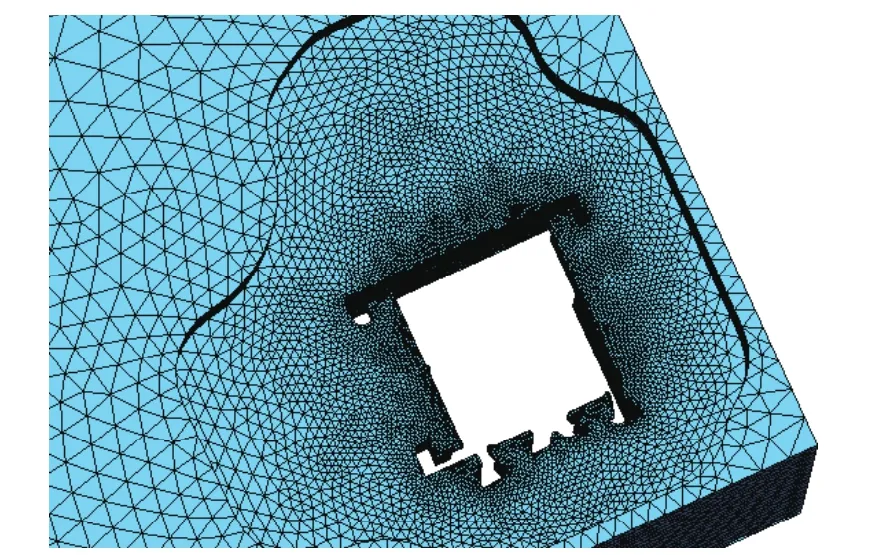

焊合室结构的三维模型如图3所示。借助于HyperWorks里面集成的HyperMesh模块对模具及坯料进行网格划分。在软件自带的材料库中选取模具的材料为H13钢,坯料为6063铝合金。该多孔模具有对称性,为节省运算量,减少计算时间,取四分之一进行研究,图4为模具分焊合室的网格图。在参数控制版面设置挤压杆速度为2mm/s,铸棒预热温度为450℃,模具和挤压筒的预热温度为430℃。

图3 焊合室结构的三维模型

图4 有限元模型

2.2模拟结果的分析

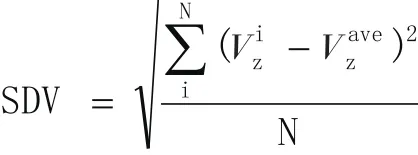

为了便于分析,将型材等面积分为32段(如图5),取每段流速的平均值作为计算该段流速SDV值的特征值。选取金属流速均方差(SDV)作为判断流速差异大小的依据[4~5],具体定义为:

图6 型材出口流速图

表1 型材出口流速SDV值

图7 型材出口温度图

图6为型材出口流速图,从图中可见,型材右下角流速最大,而远离模具中心处流速较小,其最大流速差依次为38.8mm/s、50.6mm/s、15.0mm/s。结合流速SDV值(见表1)可知,方案2流速最不均匀,这是由于圆柱形阻流块对金属流动具有一定的平衡阻碍作用,但并未引导金属流动,反而造成了焊合室内金属的紊流;方案3的最大流速差和SDV值都远远小于其它方案,金属流动最为均匀,说明分焊合室结构可以引导金属流动,有效避免了金属因焊合压力不均造成的模孔间横向流动,能很好地平衡金属流动。

图7为型材出口温度分布云图,从图中可以看出,型材流速较大的部位其温度也相对较高,三种方案的最大温度差依次为21.3℃、25℃、16.3℃。相比于共焊合室结构,阻流块未能平衡金属流动,反而使均匀性变差,金属变形更为剧烈,大量的变形热使温度升高。从图7(c)可知,分焊合室结构的型材出口温度分布较为均匀,温度差最小。由于分焊合室设计使不同分流孔内金属直接流向对应模孔,控制了金属在焊合室内的流动,变形更均匀,致其温升较小,型材出口温度分布均匀性较好。

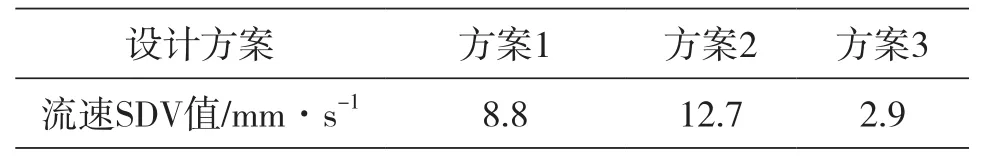

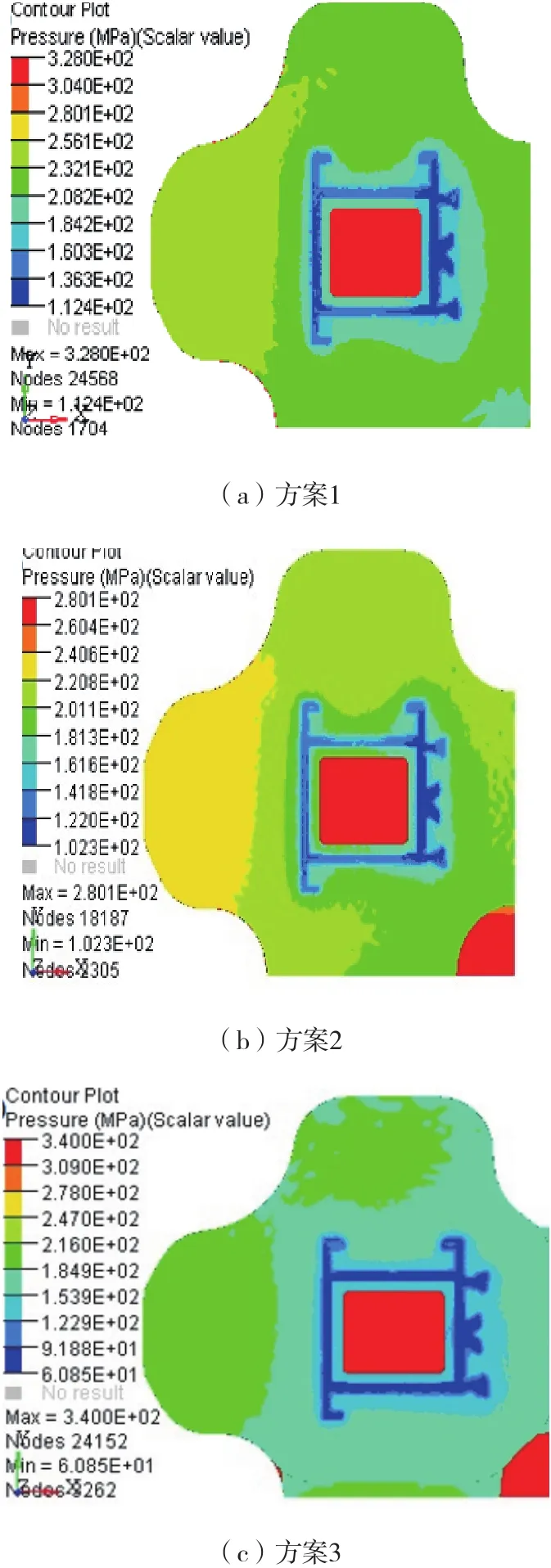

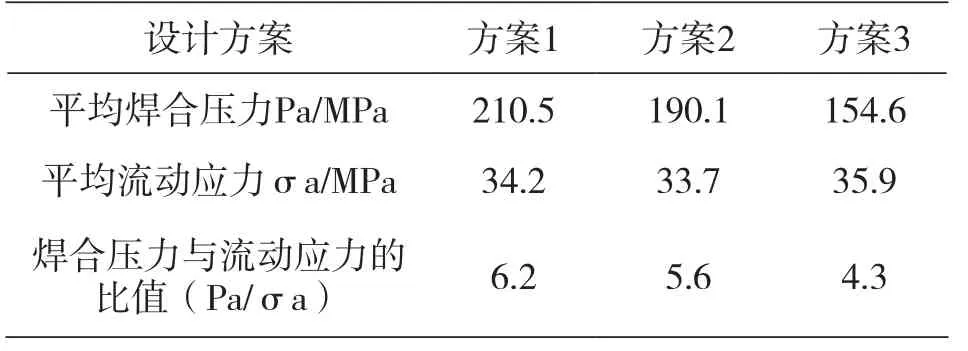

图8为焊合压力的分布云图,可以看出方案3焊合压力最大且分布较为均匀,而方案2焊缝区域的焊合压力较大。图9为焊合室内的流动应力云图,其最大流动应力依次为35.5MPa、34.4MPa和36.3MPa,方案2的流动应力最小,但方案3中流动应力分布最为均匀。由于分焊合室结构避免了模孔间金属的紊流,流动较为均匀,从而流动应力分布相对均匀。焊缝是影响产品力学性能的关键因素,而其主要受到焊合室内的焊合压力和流动应力的控制。Li等认为焊缝质量主要取决于焊合压力和流动应力之比[6],比值越大,焊合质量越好。Akeret认为获得良好的焊合质量需要焊合压力是流动应力的至少三倍[7]。由表2可知,方案1焊合质量最好,但方案3中其比值为4.3,超过临界比3,焊缝质量合格。焊合室容积越大,静水压力越大,故共焊合室结构的焊合质量最好,而阻流块引起了金属紊流,使其焊合压力减小,焊合质量下降。

图8 焊合室内压力图

图9 焊合室内流动应力云图

表2 不同方案中焊合面上焊合压力与流动应力的比值

2.3生产试模

在15MN挤压机上采用分焊合室结构的多孔模具挤压6063型材,挤压参数和模拟时参数一致,挤压过程顺利,获得挤压料头如图10所示。从图中可以看到料头变形量不大,只有图中的①和②处有轻微的突起但并不明显,这是由于此处金属流速较大的缘故,与模拟结果一致。

3 结论

(1)分焊合室能显著降低型材出口流速的SDV值,平衡焊合室内金属流动。

(2)阻流块会加剧金属变形,增大温升;分焊合室结构则使金属流动更均匀,温升较小且温度分布均匀 。

图10 型材料头图

(3)采用共焊合室结构时,挤压制品的焊缝质量较好,但分焊合室中金属的流动应力分布更均匀,后续热处理时不易发生变形。

[1]吴向红,赵国群,赵新海,栾贻国,马新武.铝型材挤压成形过程数值模拟的研究现状及发展[J]. 系统仿真学报,2007,05:945-948+951

[2]乔磊,王孟君,陈欣怡,王迎新,袁玉宝,潘学著.铝型材多孔多级导流模设计及模拟[J].铝加工,2014,06:4-8

[3]何钊. 基于HyperXtrude的多孔模具研究及应用[D].中南大学,2012

[4]郑荣,包忠诩,周天瑞,黄克坚.三维铝型材挤压模多参数优化[J]. 金属成形工艺,2004,01:69-72

[5]王树勋,等.实用模具设计与制造[M].长沙:国防科技大学出版社,1991

[6]Li L,Zhang H,Zhou J,et al. Numerical and experimental study on the extrusion through a porthole die to produce a hollow magnesium profile with longitudinal weld seams[J]. Materials & Design,2008,29(6):1190-1198

[7]Akeret R. Properties of pressure welds in extruded aluminum alloy sections[J]. Inst Metals,1972,10:202–7

(编辑:余东梅)

Design and Simulation ofWelding Chamber Structure for Aluminum Profile Multihole Mould

CHEN Xin-huan1,WANG Meng-jun1,CHEN Xin-yi1,WANG Yan1,WANG Ying-xin2,YUAN Yu-bao2,PAN Xue-zhu2

(1.State Key Laboratory of Nonferrous Metals Material Science and Engineering Education Department,Central South University,Changsha 410083,China;2.Guangya Aluminum Co.Ltd.,Foshan 528237,China)

Effect of different welding chamber structures on export flow velocity,temperature and welding quality is discussed using the HyperXtrude FEM software. The results show that the welding quality with one welding chamber is better . Splitting welding chambers can balance the metal flow velocity, and profile export velocity and temperature distribution are more uniform, and the flow stress is smaller in splitting welding chamber. The engineering experiment shows that splitting welding chamber can make the extrusion successfully.

aluminum profile; HyperXtrude; multihole mould; welding chamber

TG375+.41

A

1005-4898(2016)02-0004-06

10.3969/j.issn.1005-4898.2016.02.01

佛山市科技创新平台建设专项资助(2013GQ100082)。

陈新欢(1991-),女,河北石家庄人,硕士研究生,主要从事模具设计及挤压模拟的研究。

2015-12-20