氩气雾化FGH95合金的热模拟实验

2016-12-08王旭青张敏聪罗俊鹏彭子超盛俊英

王旭青,张敏聪,罗俊鹏,彭子超,盛俊英,言 建

(1.北京航空材料研究院 先进高温结构材料重点实验室,北京 100095;2.北京航空材料研究院 焊接与塑性成形研究所,北京 100095;3.中国航发南方工业有限公司,湖南 株洲 412002)

氩气雾化FGH95合金的热模拟实验

王旭青1,张敏聪2,罗俊鹏3,彭子超1,盛俊英3,言 建3

(1.北京航空材料研究院 先进高温结构材料重点实验室,北京 100095;2.北京航空材料研究院 焊接与塑性成形研究所,北京 100095;3.中国航发南方工业有限公司,湖南 株洲 412002)

采用Gleeble-1500D热模拟试验机进行氩气雾化FGH95合金的热压缩实验,在不同的温度和应变速率下,获得FGH95合金的变形应力应变曲线,根据变形数据,建立FGH95合金的变形本构方程,并基于动态材料模型,绘制合金的热加工图。计算得到氩气雾化FGH95合金的变形激活能Q=695.78 kJ/mol,通过建立的本构方程计算得出的峰值应力与实验值符合较好,平均误差范围约6%;根据热加工图,确定FGH95合金安全的热加工区域如下:1070~1100 ℃,0.01~0.001 s-1,当温度增加到1100 ℃以上后,应变速率可以增大到0.5 s-1。

氩气雾化FGH95合金;高温变形;本构方程;热加工图

粉末高温合金是一种广泛应用于航空发动机热端部件的高温材料,与传统铸锻工艺相比,粉末冶金工艺可以消除铸锻合金内部的宏观偏析和组织不均匀,把偏析限制在单个粉末颗粒内;同时粉末高温合金具有组织均匀、晶粒细小、屈服强度高和疲劳性能好等优点,成为高性能发动机涡轮盘的首选材料[1]。

FGH95粉末高温合金是一种高温高强型镍基高温合金,其γ′相含量达到45%~55%,屈服强度比GH4169合金提高约30%,是650 ℃使用温度下强度最高的合金[2]。目前,国内主要采用直接热等静压成型(As-HIP)工艺制备氩气雾化FGH95(AA-FGH95)粉末盘,该成型方式具有近净尺寸成型的优点,可以减少部件制造周期和成本。然而,采用氩气雾化方法制备的FGH95合金粉末表面会吸附较多的气体,经直接热等静压成型后,会在合金内部产生较为严重的原始颗粒边界(PPB);另外,热等静压较小的变形量会导致合金组织再结晶不充分[3]。

随着发动机功重比的提高,对涡轮盘材料提出更高的要求,即在满足高温强度的同时,又要保证合金具有良好的塑性和低周疲劳性能[4-5]。20世纪80年代开始,美国GE公司开始采用“热挤压+等温锻造”工艺的路线制备镍基粉末高温合金盘件,“热挤压+等温锻造”工艺可以通过大变形量实现合金的再结晶,使合金组织细小均匀,提高合金塑性;同时通过挤压工艺可以有效破碎合金内部的原始颗粒边界[6],提高盘件寿命。

本工作通过对HIP态AA-FGH95合金进行热模拟压缩实验,得到1050~1120 ℃,0.001~10 s-1,不同温度和不同应变速率下材料的真应力应变关系曲线。通过分析曲线特征,选择适合的经验方程作为材料本构关系模型,并绘制FGH95合金的变形失稳图和功率耗散图。通过AA-FGH95合金的热模拟实验研究,计算得到AA-FGH95合金的热变形参数,为其热挤压和等温锻造的工艺制定提供理论指导。

1 实验材料与方法

实验采用氩气雾化方法制备FGH95合金粉末(见图1),通过筛分将粉末粒度控制在63 μm目以下,然后采用HIP工艺将粉末压制成实验锭坯。在实验锭坯中心区取样,制成规格为φ8 mm×12 mm圆柱形试样。在Gleeble-1500D热模拟试验机上对试样进行了4个温度(1050 ℃,1080 ℃,1100 ℃,1120 ℃)和8个应变速率(0.001 s-1,0.01 s-1,0.1 s-1,0.5 s-1,1 s-1,2 s-1,5 s-1,10 s-1)的热模拟压缩实验,对压缩试样进行热处理,并观察组织。

图1 AA-FGH95合金粉末形貌Fig.1 Morphology of AA-FGH95 superalloy

2 结果与分析

2.1 组织分析

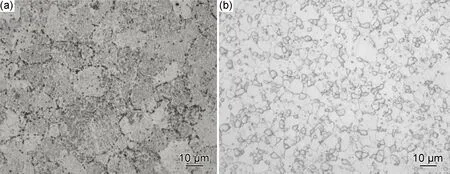

图2是AA-FGH95合金的显微组织照片。图2(a)是热等静压态组织照片,从图2(a)中可以看出,AA-FGH95合金经热等静压后的组织再结晶不完全,晶粒粗大,合金内部存在着大量的原始颗粒边界。图2(b)是热等静压态试样经变形后得到的显微组织,从图2(b)中可以发现,经变形后,合金晶粒组织再结晶充分,晶粒细化,且原始颗粒边界已经完全消失,说明通过变形可以有效提高合金的再结晶程度,细化晶粒,并有效消除原始颗粒边界。

2.2 流变曲线特征

FGH95高温合金在不同变形温度下的真应力应变曲线如图3所示。FGH95合金的流变应力曲线随着变形量的增加,流变应力迅速达到峰值,然后保持不变或逐渐下降,最终曲线呈现稳态流变特征。合金的变形可分为三个阶段:第一阶段随着变形量的增加,流变应力迅速增大,这是因为此时金属内部的位错密度不断增加;第二阶段软化机制开始作用,此时位错密度也增大,位错消失速率也增大,流变应力增速趋缓;随着变形量的增加,金属内部形变能不断升高,达到一定程度后将发生动态再结晶导致位错大量消失,流变应力开始降低,达到了应力应变曲线上的最高点。第三阶段,流变应力值开始减小,曲线下降,一直到动态再结晶结束,软化速率与加工硬化速率才达到平衡,流变应力此时趋于稳定[7-8]。

图2 AA-FGH95合金的显微组织 (a)HIP态;(b)变形态Fig.2 Microstructure of AA-FGH95 superalloys (a)HIP;(b)hot deformation

图3 FGH95高温合金不同温度下的真应力应变曲线Fig.3 Stress-strain curves of FGH95 superalloys at different temperatures (a)1050 ℃;(b)1080 ℃;(c)1100 ℃;(d)1120 ℃

FGH95合金的流变应力对温度和速率都比较敏感,在同一温度下,应变速率越大,流变应力越大;应变速率一定,温度越高,流变应力越大。

2.2 FGH95合金变形过程中的本构方程

本构方程是指材料的流动应力与温度、应变速率等热力参数之间的关系,它表征了材料变形过程中的特征动态响应,是有限元方法对塑性成型过程进行数值模拟的前提条件[9-11]。本工作通过对FGH95合金应力应变曲线的回归分析,建立FGH95合金的变形本构方程,为材料成形过程数值模拟提供准确材料模型。

目前,最为典型的数学模型是Arrhenius型方程,用其来描述这一热激活过程中流变应力与应变速率之间的关系,它的数学表达式有指数型、幂函数型和双曲正弦型,即以下3种表达形式:

(1)

(2)

(3)

假定变形激活能和变形温度之间没有任何关系,将上述3式两边分别取自然对数,可以得出:

(4)

(5)

(6)

α=β/n1

(7)

假设FGH95合金热压缩流变应力与应变速率之间分别满足以上3种不同的表达关系式。将不同变形温度下FGH95高温合金的峰值应力与应变速率的数据带入(4)~(6)式中,并用一元线性回归处理,得到如图4所示的关系图,其分析结果如表1所示。

图4 FGH95合金热压缩最大应力σp与的关系Fig.(a)σ-ln ε;(b)ln σ-ln ε;(c)on [sinh (ασ)]-ln ε

表1为FGH95合金热压锅降值应力与应变速率关系线性回归分析结果。从图4和表1可以看出,FGH95合金在不同变形温度下的实验数据线性关系拟合都比较好,其回归方程的线性相关系数也很高。在这3种不同的关系中,指数型和双曲正弦型函数关系的线性相关系数较高;但是指数型函数一般适用于应力水平较低的情况(ασ<0.8),而双曲正弦型函数适用于所有应力水平;因此,双曲正弦型函数关系更适合描述FGH95合金在热变形过程中流变应力与应变速率之间的关系。

表1 FGH95合金热压缩峰值应力与应变速率关系的线性回归分析结果

由式(6)可得材料的变形激活能为:

(8)

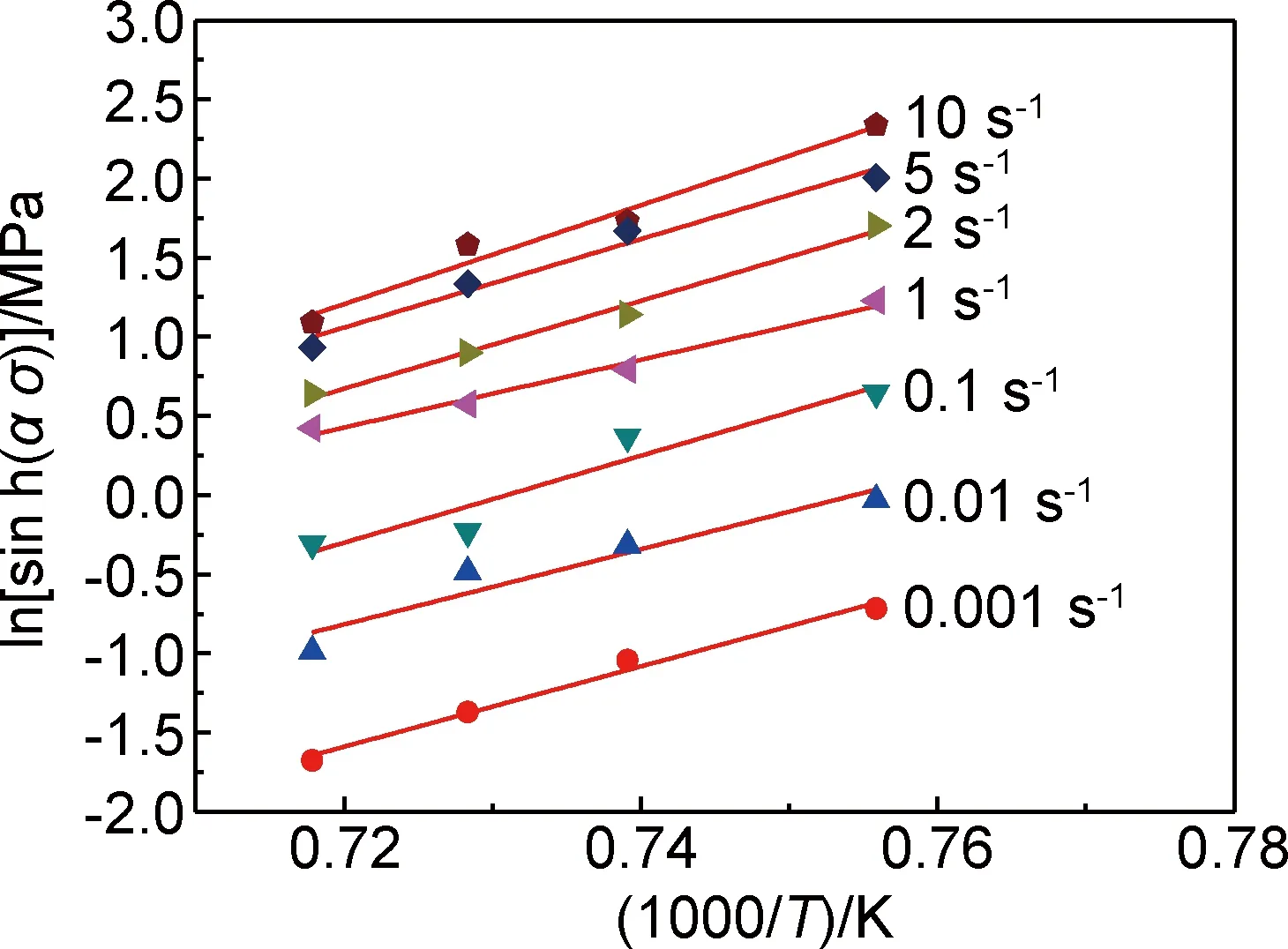

图5 FGH95合金ln[sinh(ασ)]-1000/T关系图Fig.5 Relationship between ln[sinh(ασ)] and 1000/T of FGH95 superalloys

由图5得出直线斜率的平均值,带入公式(8)就可以求出合金的变形激活能Q=695.78 kJ/mol。

(9)

(10)

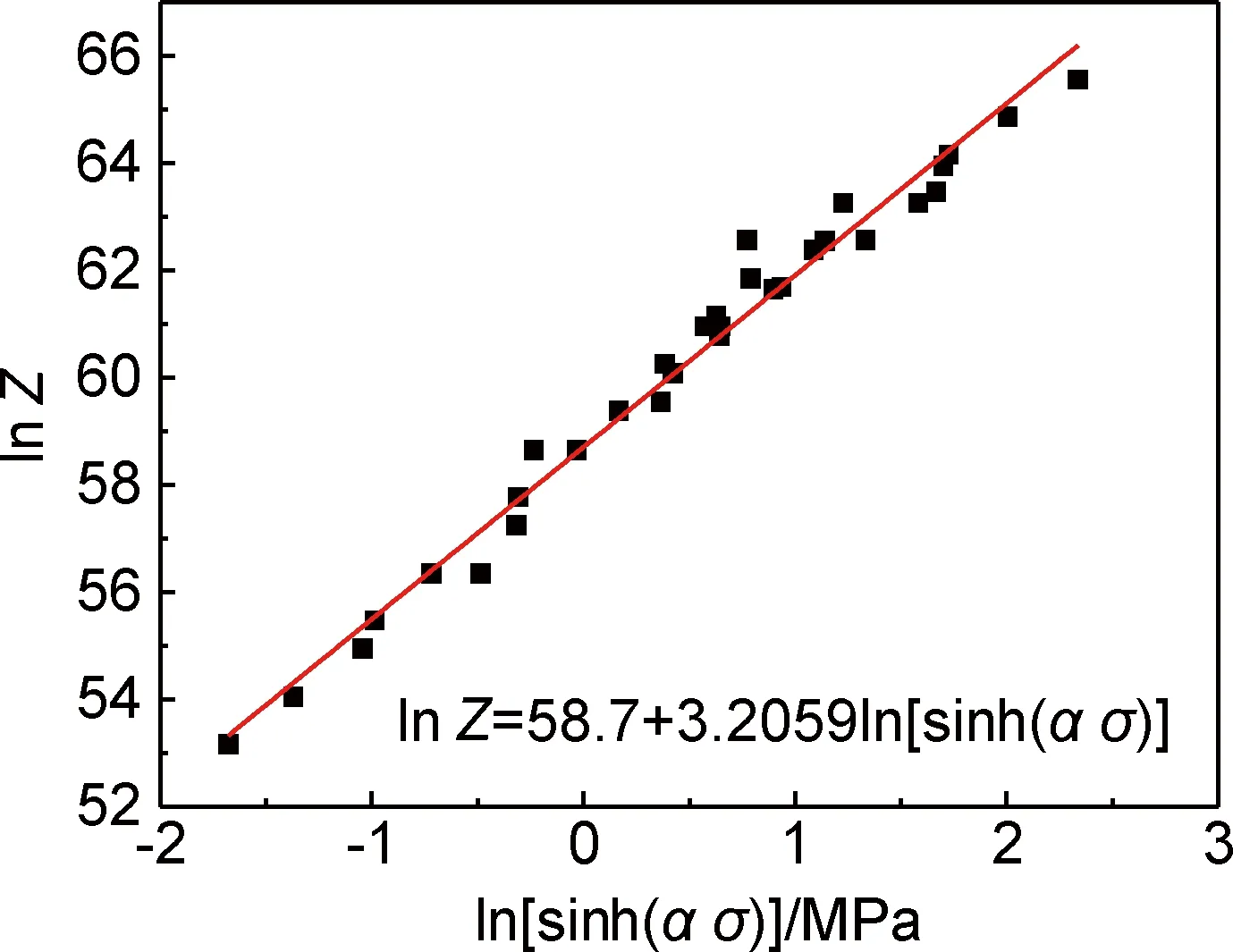

将不同变形温度和应变速率带入公式(9)中计算出不同变形条件下的Z值,并以ln Z-ln[sinh(ασ)]作图并进行线性拟合,如图6所示。

图6 FGH95合金流变应力与Z参数之间的关系Fig.6 Relationship between flow stress and Z of FGH95 superalloy

根据上图得到的拟合数据,可计算得到A=3.11×1025,所以得到FGH95合金高温本构方程可以表示为:

(11)

FGH95合金高温峰值应力和Z参数的解析式为:

(12)

(13)

为验证该方程的有效性,采用该方程算出不同温度及形变速率条件下的峰值应力,同实验测得数值进行比对,如图7所示。

图7 FGH95合金峰值应力与计算值对比Fig.7 Contrast between experiment and simulate data of FGH95 superalloy

由图7可以看出,由导出的本构方程计算得出的峰值应力与实验值符合较好,平均误差范围约6%。排除测试系统响应方面的问题,试样组织性能的不稳定性也可能导致测量值不够精确。

在本实验中所建立的双曲正弦型本构方程,能够比较精确地描述氩气雾化FGH95合金的热压缩流变应力的变化情况,从而为制定FGH95合金的锻造工艺参数提供理论基础,也为其有限元模拟分析提供了理论依据。

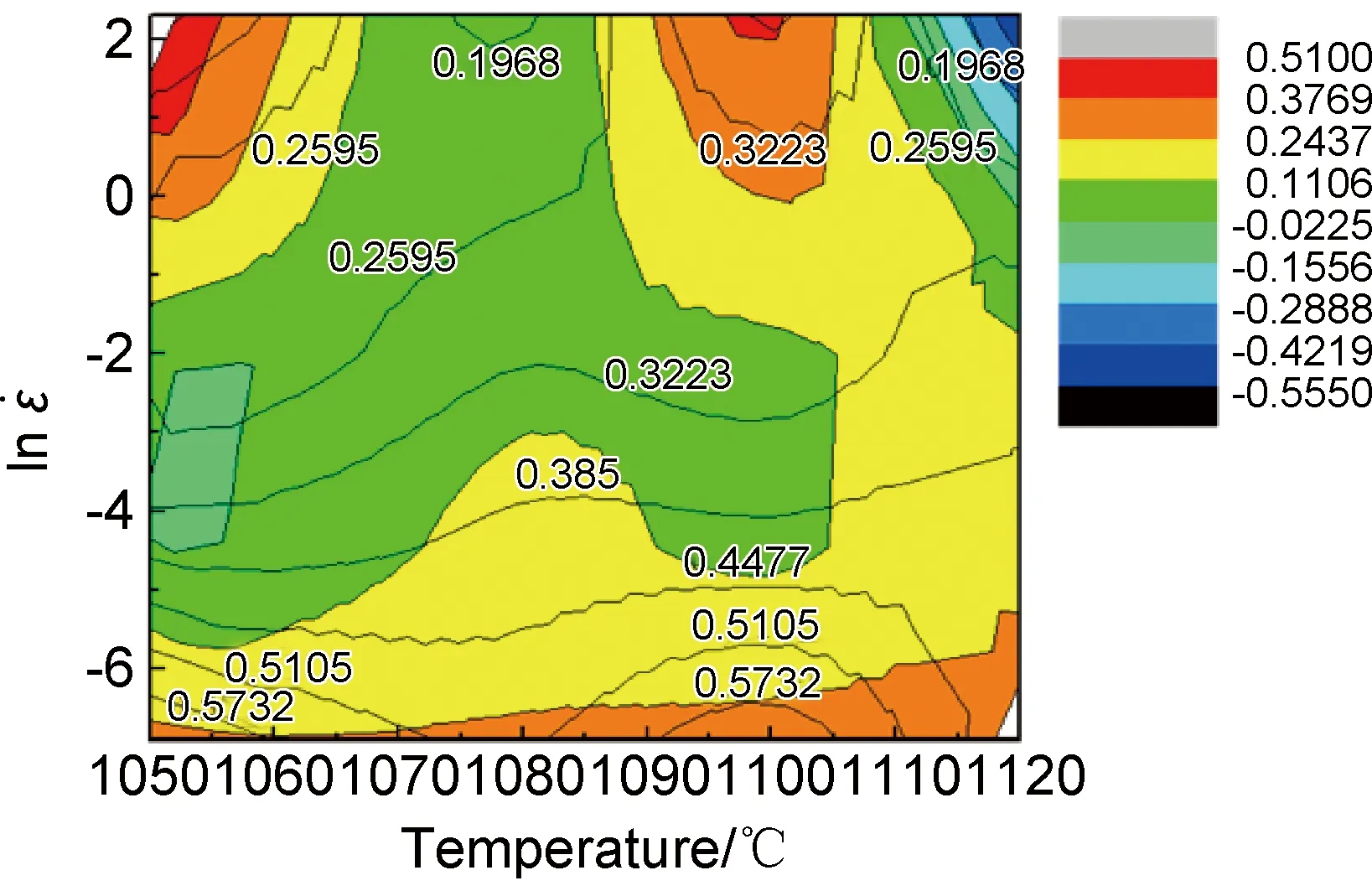

2.3 热加工图

基于动态材料模型(Dynamic Materials Model,DDM),Prasad等[13]建立了加工图方法,该方法被广泛应用于材料的热加工过程分析[14-15]。根据动态材料模型,进行热加工变形的工件是一个非线性能量耗散单元。外力输入的能量主要表现在两个方面:一个是塑性变形,大部分转为能量,小部分储存在材料中;另一个是显微组织转变,如相变、回复、再结晶等。用于塑性变形的能量用G表示,用于显微组织转变的能量用J表示。

图8 FGH95的热加工图 Fig.8 Processing map of FGH95 superalloy

3 结 论

(1)通过对氩气雾化FGH95合金进行热模拟压缩实验,得到不同温度不同应变速率的FGH95合金应力应变曲线。根据应力应变数据,计算了氩气雾化FGH95合金的高温材料常数:Q=695.78kJ/mol,α=0.004812MPa-1,n=3.2059,建立了FGH95合金的高温变形本构方程。按本构方程计算得出的峰值应力与实验值符合较好,平均误差范围约6%。

(2)基于动态材料模型,建立了氩气雾化FGH95合金热加工图。确定了安全的热加工区域如下:1070~1100 ℃,0.01~0.001s-1,当温度增加到1100 ℃以上后,应变速率可以增大到0.5s-1。

(3)热等静压态的氩气雾化FGH95合金经热变形后,可以使组织再结晶充分,同时可以有效消除合金内部的原始颗粒边界。

[1] 汪武祥, 何峰, 邹金文. 粉末高温合金的应用与发展[J]. 航空工程与维修, 2002(6):26-28.

(WANGWX,HEF,ZOUJW.TheapplicationanddevelopmentofPMsuperalloys[J].AviationMaintenanceandEngineering, 2002 (6):26-28)

[2] 汪武祥, 毛健, 呼和. 热等静压FGH95粉末涡轮盘[J]. 材料工程,1999(6):39-43.

(WANGWX,MAOJ,HUH.As-HIPFGH95powdermetallurgysuperalloyturbinedisk[J].JournalofMaterialsEngineering, 1999(6):39-43.)

[3] 王旭青, 罗学军. 复杂形状FGH95粉末盘形件固溶处理组织及性能研究[J]. 材料工程, 2009(增刊1):61-64.

(WANGXQ,LUOXJ.StudyonmicrostructureandpropertiesofcomplicatedshapediskofFGH95PMsuperalloy[J].JournalofMaterialsEngineering, 2009(Suppl1):61-64.)

[4]MORRAJM,BIEDERMANRR,TULERFR.ThedeformationbehaviorofPMRene95underisothermalforgingconditions[C]∥Superalloys.Pennsyloania:TMS1988:505-514.

[5]XIEXS,ZHANGLN,ZHANGMC.Micro-mechanicalbehaviorstudyofnon-metallicinclusionsinPMdisksuperalloyRene95[C]∥Superalloys.Pennsyloania:TMS2004:452-458.

[6] 王淑云, 张敏聪, 东赟鹏.FGH96合金热挤压棒材超塑性研究[J]. 材料工程, 2012(7):24-28.

(WANGSY,ZHANGMC,DONGYP,StudyonsuperplasticityofextrudedFGH96alloy[J].JournalofMaterialsEngineering, 2012(7):24-28.

[7]MAKIT,AKASAKAK,OKUNOK.Dynamicrecrystallizationofaustenitein18-8stainlesssteelsand18Nimaragingsteel[J].TransISIJ,1982, 22:253-261.

[8]SAKAIT,BELYAKOVA,KAILBYSHEVR.Dynamicandpost-dynamicrecrystallizationunderhot,coldandsevereplasticdeformationconditions[J].ProgressinMaterialsScience,2014, 60:130-207.

[9] 王彬, 程明, 张士宏.Inconel690 合金高温高速热变形行为研究[J]. 稀有金属, 2011, 35(6):841-847.

(WANGB,CHENGM,ZHANGSH.High-temperaturehigh-speedhotdeformationbehaviorofInconel690alloy[J].ChineseJournalofRareMetals, 2011,35(6):841-847

[10]MCQUEENHJ,RYANND.Constitutiveanalysisinhotworking[J].MaterialsScienceandEngineeringA, 2002, 332:43-63.

[11]KANGFW,ZHANGGQ,SUNJF.Hotdeformationbehaviorofasprayformedsuperalloy[J] .JournalofMaterialsProcessingTechnology, 2008, 204(1):147-151.

[12]RAJAMUTHAMILSELVANM,RAMANATHANS.Hotdeformationbehaviorof7075Alloy[J].JournalofAlloysandCompounds, 2011, 509(3):948-952.

[13]PRASADYV,GEGELHL,DORAIVELUSM.Modelingofdynamicmaterialbehaviorinhotdeformation:ForgingofTi-6242[J].MetallurgicalTransactionsA, 1984, 15:1883-1892.

[14] 孔凡涛, 张树志, 陈玉勇.Ti-46Al-2Cr-4Nb-Y合金的高温变形及加工图[J]. 中国有色金属学报, 2010(增刊1):233-237.

(KONGFT,ZHANGSZ,CHENYY.HotdeformationandprocessingmapofTi-46Al-2Cr-4Nb-Yalloy[J] .TheChineseJournalofNonferrousMetals, 2010(Suppl1):233-237.)

[15]SRINIVASANN,PRASADYV,RAOPR.HotdeformationbehaviorofMg-3Alalloy—astudyusingprocessingmap[J].MaterialsScienceandEngineeringA, 476:146-156.

(责任编辑:徐永祥)

Thermal Simulation Test of AA-FGH95 Superalloy

WANG Xuqing1,ZHANG Mincong2,LUO Junpeng3,PENG Zichao1,SHENG Junying3,YAN Jian3

(1.Science and Technology on Advanced High Temperature Structural Materials Laboratory , Beijing Institute of Areonautical Materials,Beijing 100095; 2.Welding and Plastic Forming Research Institute,Beijing Institute of Areonautical Materials, Beijing, 100095; 3.AECC South Aviation Industry Co. Ltd., Zhuzhou, 412002 Hunan, China)

The hot deformation behavior of AA-FGH95 superalloy was investigated by hot compressive tests on Gleeble-1500D thermal simulation test machine in different temperatures and strain rates. The true stress-strain curves were obtained, and based on the deformation data, the constitutive equation and processing map of FGH95 superalloy were built. The deformation active energy of AA-FGH95 isQ=695.78 kJ/mol. The results show that the simulated maximum stresses are in agreement with the experimental data, and the average error is about 6%. Based on the processing map, the safety processing parameters of 1070-1100 ℃ and 0.01-0.001 s-1are confirmed. When the temperature reached 1100 ℃, the maximum strain rate increased to 0.5 s-1.

AA-FGH95 superalloy; hot-deformation; constitutive equation; processing map

2016-03-09;

2016-04-22

王旭青(1973—),女,硕士,高级工程师,研究方向为粉末高温合金,(E-mail)wxqcjr@163.com。

10.11868/j.issn.1005-5053.2016.6.002

TG316

A

1005-5053(2016)06-0009-06