八钢Q390GJ板坯中心偏析控制的生产实践

2016-12-01秦军梅冰张建春刘自成刘奉家向华张建新牟楠楠

秦军,梅冰,张建春,刘自成,刘奉家,向华,张建新,牟楠楠

(1.宝钢集团八钢公司制造管理部;2.宝山钢铁股份有限公司制造管理部)

八钢Q390GJ板坯中心偏析控制的生产实践

秦军1,梅冰2,张建春2,刘自成2,刘奉家1,向华1,张建新1,牟楠楠1

(1.宝钢集团八钢公司制造管理部;2.宝山钢铁股份有限公司制造管理部)

针对八钢公司第二炼钢厂板坯4号连铸机的实际生产情况,分析了中板产线Q390高建钢中心偏析产生的原因,对其中的钢水过热度、拉速、易偏析元素等工艺因素进行了分析和优化,通过采取措施使板坯的中心偏析得到有效的控制。

板坯连铸;中心偏析;低倍评级

1 前言

随着社会经济的迅猛发展,城市中的建筑物形式日趋高层化和大型化。高层建筑结构用钢一方面强度高,适用于大跨度、超重载的钢构件;同时具有良好的塑性和韧性,适应动力荷载下的工作状态[1]。因此被广泛运用于高层建筑钢结构的制作。随着高层钢结构建筑物的接连耸起,高层建筑结构用钢板得到了一定规模的发展。

近两年,乌鲁木齐三坪保税区和宝能城工程等项目对高建钢的需求快速增长,八钢公司以此契机介入新疆本地高建钢钢板市场。目前八钢板坯断面最大规格为250mm×1800mm,以此板坯轧制厚度达60~80mm的Q390GJ钢,压缩比最低仅为3.1,而高建钢钢板通常要求一级探伤合格。八钢前期生产的Q390GJ钢板坯的中心偏析评级平均为M3.6(曼内斯曼低倍评级标准),80mm厚规格钢板的探伤合格率为70%,探伤缺陷均在厚度的1/2位置。宝钢技术支撑的专家认为在低压下率的条件下,由于易偏析的元素含量较高及冷却速度过快所导致的偏析及微裂纹是造成此类探伤不合格的主要原因,在炼钢生产中控制中心偏析是保证Q390GJ钢质量的关键。

2 八钢板坯4#连铸机的主要性能参数

八钢中厚板产线板坯一般由八钢4#板坯连铸机生产,铸机采用国际先进和适用的技术和装备,生产规模为140万t/年·台,具体性能参数见表1。中板产线Q390GJ的钢种成分内控要求见表2,生产流程如图1所示。

表1 八钢4#板坯连铸机的主要性能参数

图1 Q390GJ生产流程图

表2 中厚板Q390GJD钢种主要成分内控要求%

3 中心偏析的成因分析

“凝固桥”理论认为:铸坯凝固时,表层形成激冷层,随着凝固厚度增加,形成由外向内的长条柱状晶。溶质元素在选分结晶的作用下向液相区积聚。当柱状晶长大搭桥时,易偏析元素C、S、P等元素在此被封闭形成偏析,同时伴有中心疏松,严重的形成中心裂纹,恶化了板材的力学性能。为遏制中心偏析和疏松,通常采用抑制柱状晶生长、扩大等轴晶区和抑制液相穴末端剩余钢水流动的思路[2]。根据铸坯凝固原理及生产实践的验证,铸坯断面尺寸、钢液元素含量、浇注温度、拉坯速度、二冷配水制度、连铸机辊缝及对弧精度是影响连铸板坯中心偏析程度的重要因素[3]。

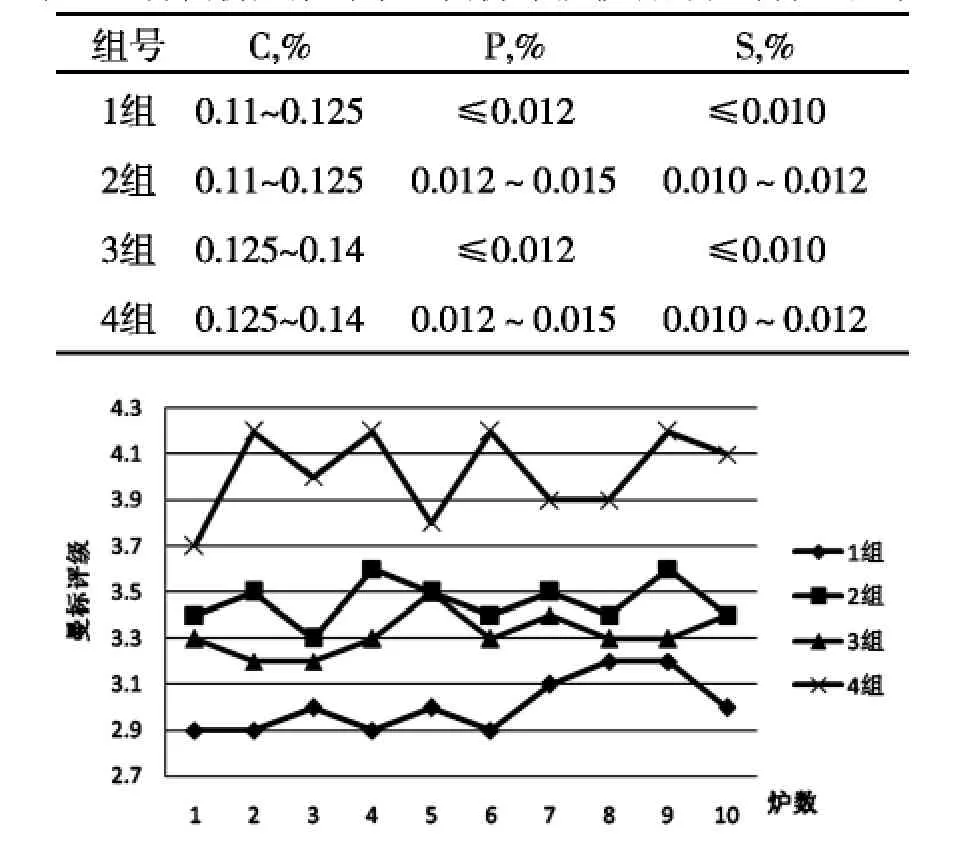

3.1易偏析含量控制

在板坯的凝固过程中,必然发生钢液的选分结晶。钢中C、P、S的偏析系数高,它们质量分数的增加会导致板坯低倍偏析度也相应增高。将C、S、P成分对偏析评级的影响进行了分组统计,每组取10个炉号(表3)。从分组统计结果(图2)可以看出,在其余工艺参数基本不变的情况下,P由0.008%增加到0.0145%时,S由0.008%增加到0.010%时中心偏析的曼标评级由M2.2增加到M2.8。故调整P成分上限由0.015%下降至0.012%,S成分上限由0.010%下降至 0.008%。C成分目标调整为 0.10%~0.125%。

表3 易偏析元素对中心偏析评级影响的统计分组基准

3.2浇注温度

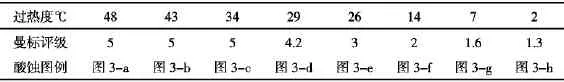

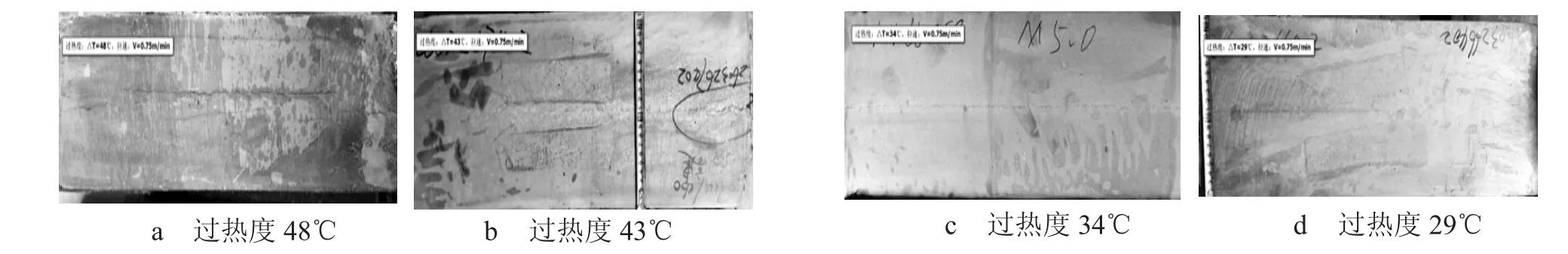

浇注时中包过热度是影响等轴晶比例的主要因素。过热度越高,铸坯凝固前沿温度梯度大,柱状晶生长越发达,枝晶偏析越严重,恶化中心偏析评级结果。在拉速0.75m/min不变情况下,针对Q390GJ选取不同过热度的板坯进行低倍取样,结果见表4。

表4 Q390GJ不同过热度下的板坯中心偏析低倍评级结果表(V=0.75m/min)

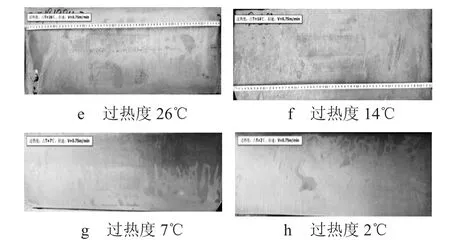

图3 不同过热度下拉速0.75m/min时Q390GJ板坯横断面典型低倍组织热酸腐蚀照片

从图3可以看出,当过热度较低(2~14℃)时,中心偏析线模糊不可见。过热度提高至26~29℃,偏析线逐渐变得清晰,连续程度逐渐增强。当过热度增加到30℃以上时,中心偏析线连续程度越来越大,评级已达最严重的M5级。过热度达到48℃时,中心偏析线连续达500mm且呈开裂程度,同时伴有严重的三角区裂纹(见图3-a)。

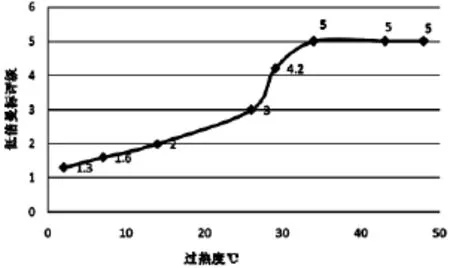

图4 Q390GJ板坯中心偏析低倍评级随过热度的变化

根据实验结果,在常规生产过程中采用低过热度进行浇铸(<15℃)有助于改善板坯的中心偏析。从图4中心偏析评级随过热度的变化图可以看出,随着过热度的增加,低倍评级结果呈逐渐增大趋势,要满足最终低倍结果在M2.5以内,过热度不宜超过20℃。

3.3拉坯速度

连铸机的拉速及其变化对坯壳厚度、凝固末端位置、凝固组织的构成和铸坯高温力学强度影响极大。如拉速频繁变化,将造成凝固末端位置频繁变化,凝固前沿“搭桥”的几率增加,造成铸坯中心偏析恶化,此外拉速突变易引发中心裂纹。

表5 Q390GJ板坯中心偏析低倍评级随拉速的变化(过热度18℃)

在板坯断面尺寸确定的情况下,拉速是生产调度系统中调节铸机产能,确保生产顺行的关键参数。现场生产中随机选取某炉进行中心偏析评级随拉速的变化拉速对比,结果如表5所示。

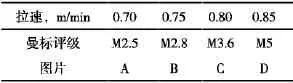

图5 不同拉速下实验板坯厚度1/2处低倍组织腐蚀对比照片

从图5不同拉速条件下实验板坯厚度1/2处的典型低倍组织腐蚀照片可以看出:当拉速较低时,中心偏析线不是很明显,仅有零星的暗点;从A至D,随着拉速的增加,偏析线逐渐变粗连贯,级别越来越高。拉速至0.85m/min,中心偏析评达最高M5.0。从控制Q390GJ中心偏析角度考虑,拉速越低越好,但拉速低于0.70m/min,4#机轻压下系统不能投用,故Q390GJ钢的拉速宜控制在0.70m/min。

3.4其它因素

3.4.1二冷制度

铸坯过冷将导致柱状晶发达,降低钢的高温强度,加剧中心疏松或偏析;铸坯冷却不足,坯壳过薄又易产生鼓肚。4#板坯连铸机浇注Q390GJ使用4号配水曲线,比给水量0.6~0.7/kg。

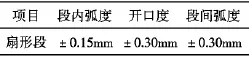

3.4.2设备精度辊缝设定和对弧精度

设备精度管理是工艺质量的保证。设备检修质量不达标或设备问题造成扇形段辊缝变化,铸坯产生鼓肚。辊缝精度控制要求:辊缝度误差为± 0.2mm,其上下辊子之间的平行度为±0.2mm。八钢4#机板坯连铸机扇形段精度的要求见表6。

表6 八钢4#机板坯连铸机扇形段精度 mm

3.4.3轻压下

轻压下系统对板坯的中心偏析有改善功能。八钢4#连铸机有13个扇形段,其中6号至13号扇形段具备轻压下功能,采用中冶赛迪CISDI板坯连铸轻压下成套技术。

以上讨论的优化方案,二冷配水、辊缝设定、轻压下等参数均未进行调整。

4 控制中心偏析的关键措施

4.1C、S、P控制

成分控制目标:P控制在0.012%以内,S控制在0.010以内,C成分目标调整为0.10%~0.125%。超范围的需逐块做酸洗低倍评级。

(1)铁水入炉前用KR搅拌铁水预处理将S脱至0.0042%以内,并仔细扒渣;(2)转炉使用双渣冶炼法确保出钢P在0.008%以内;(3)冶炼工序使用低碳或无碳合金与辅料,连浇炉精炼时间控制在30分钟以内,以减少电极增碳和大包渣线耐材增碳,确保成品C在0.10%~0.125%。

4.2生产调度控制

为控制最终板坯的中心偏析级别在曼标M2.4以内,连铸浇注过程应采取低过热度(0~15℃)恒拉速(0.7m/min)的控制。实际生产中,连铸中包过热度受调度计划,钢包状态,生产节奏,连浇炉次等因素影响,控制难度大,连铸拉速受过热度、生产节奏的影响,调整压力大。为实现恒拉速,减少拉速波动给二冷配水,轻压下系统带来的影响,在Q390GJ的生产中,针对250X1800断面,希望全程0.70m/min不变直至停浇。从起初的生产跟班中发现,当大包钢水浇至后期时过热度逐渐下降至5℃以内时,生产调度为避免结瘤事故,通常会要求增加拉速,同时提高后续钢包的出站温度,易造成后续中包过热度升高至20~30℃,给中心偏析的控制带来压力,故调度系统由日常的常规钢种生产模式转变为高品质品种钢生产模式:(1)质量控制原则上以控制中心偏析为中心,围绕低过热度 (15℃以内)和恒拉速(0.70m/min)展开;(2)生产计划上,中包连浇炉次不超过5炉,不得插攀连浇,头炉为其它钢种,杜绝头炉高温钢和插攀异常停滞尾炉;全部使用烘烤良好的A1钢包,不使用小修或大修钢包,避免修砌钢包温降波动带来的影响;(3)生产调度管控模式变化以确保现场执行力。当班生产组织由Q390GJ钢项目组在转炉、LF精炼、RH精炼、板坯连铸机进行全程跟班,负责各工序生产质量控制,安排连铸开机的时机,控制精炼出站温度。

4.3连铸低过热度下的恒拉速控制

为实现Q390GJ钢的低过热度恒拉速浇注,确保低温条件下钢水的可浇性就不可回避,这就相应要求适度提高Mn/Si比,提高钢水的纯净性,而Mn作为易偏析元素,为控制中心偏析,将Mn实际控制在成分区间的中下限,Mn/Si比提升区间不大,为提高钢水的纯净性,实际生产中要求:(1)转炉工序做好易偏析元素的控制,P控制在0.012%以内,S控制在 0.010%以内,C成分目标调整为 0.10%~0.125%;(2)精炼工序按照低速、垂直、高深度、间歇式的原则进行喂线钙处理,喂线后软吹5~8分钟。RH真空纯脱气时间大于5分钟;(3)连铸工序做好全程保护浇注。大包长水口加装密封垫,炉炉更换;安装垂直向下,严禁偏斜。结晶器液面波动控制在± 3mm以内,防止连铸过程卷渣。

5 应用效果

针对Q390GJ钢连铸生产工艺的改进:在保证铸机精度和轻压下系统未调整优化的前提下,控制过热度在10℃以内,并保持恒拉速0.7m/min不变,应用于Q390GJ钢的连铸生产。连铸板坯的中心偏析度平均值分别由M3.6降低到了M2.6,中心偏析得到了有效控制和改善。对80mm厚的钢板优化前后的冲击功和探伤合格率进行了统计(表7)。改进前80mmQ390GJ钢板其冲击功平均值分别为170J,而采用降低过热度配合低拉速工艺生产的Q390GJ钢板,冲击功平均值分别上升到240J。由于优化后中心偏析有了改善,钢板的均质性得到提高,钢板的韧性和抗冲击性能得到了改善。

表7 改进工艺后80mm厚度Q390GJ钢板的效果对比

6 结束语

八钢Q390GJ钢生产实践表明,严格控制钢水中C、S、P含量,恒定拉速浇注,近液相线温度低温浇注能够有效降低Q390GJ板坯中心偏析的级别。通过收窄炼钢工艺窗口,八钢中板产线Q390GJ钢热酸洗曼标级别从M3.6降至目前的M2.6,80mm Q390GJ钢板的探伤合格率由70%上升到86%。

[1]朱书成,于飒,高照海.高建筑用Q390GJC-Z35特厚钢板的研制[J].钢铁,2011(12):90.

[2]孟怀军,邢飞.板坯连铸机辊缝收缩控制技术的探讨和优化[J].钢铁技术,2013(2):31~32.

[3]倪满森.连铸坯的中心偏析问题[J].连铸,2001(6):24~25.

Production Practices of Q390GJ Slab Center Segregation Domination in Bayi Steel

QINJun1,MEI Bing2,ZHANGJian-chun2,LIUZi-cheng2,LIUFeng-jia1,XIANGHua1,ZHANGJian-xin1,MUNan-nan1

(1.ManufacturingManagement Department,Bayi Iron&Steel Co.,Baosteel Group;2.Baoshan Iron&Steel Co.,Ltd.)

For the actual production of No.4 slab caster in the second steel plant of Bayi Steel,this article analyses the influence factors of the medium and heavy plate Q390GJ slab center segregation,discusses and optimizes the process factor such as steel superheats,casting speed,easy segregation elements etc.The slab center segregation has been controlled effectivelybytakingmeasures.

continuous cast slab;center segregation;macrostructure rating

TF713

B

1672—4224(2016)02—0006—04

联系人:秦军,男,42岁,工程硕士,炼钢高级工程师,乌鲁木齐(830022)宝钢集团八钢公司制造管理部

E-mail:qinjun1@bygt.com.cn