引信铝合金连接螺纹咬死预防措施

2016-11-17王雨时张志彪

殷 瑱,闻 泉,王雨时,张志彪

(南京理工大学机械工程学院,江苏 南京 210094)

引信铝合金连接螺纹咬死预防措施

殷 瑱,闻 泉,王雨时,张志彪

(南京理工大学机械工程学院,江苏 南京 210094)

针对引信铝合金连接螺纹在装配和拆卸过程中出现的咬死问题,提出了预防措施。首先从铝合金螺纹咬死机理出发,分析了影响螺纹咬死的因素,然后从设计、加工和装配的角度提出相应的预防措施。利用这些措施对预防引信连接螺纹咬死进行了实验验证,实例表明:提出的预防措施可有效降低螺纹发生咬死的可能性。

引信;螺纹连接;铝合金;螺纹咬死

0 引言

铝合金螺纹在传统机械中应用较少。近年来,考虑到铝合金螺纹具有比重小、强度高的特点,为减轻引信重量,在引信中应用越来越多。引信铝合金螺纹常选用硬铝合金2A11、2A12或超硬铝合金7A04材料批量加工成短旋合长度细牙螺纹。螺纹加工表面精度低,表面粗糙度较差。装配时,如果内、外螺纹强度差较小,则易出现螺纹牙粘合现象,难以继续旋合。而螺纹在装配和拆卸过程中,螺纹牙受到摩擦会使表面处理层或氧化层脱落,造成废屑积累在螺纹牙间,阻碍螺纹旋合。甚至引起螺纹牙产生挤压变形甚至断裂破坏,进而出现螺纹既旋不进又退不出的咬死现象。螺纹咬死后容易造成螺纹牙变形,即使能够将其拆卸也难以进行二次装配,将直接导致其后的装配工序无法正常进行,不仅影响效率,还会增加成本。

螺纹咬死问题由来已久,目前主要针对不锈钢螺纹发生咬死原因进行了详细讨论,并提出了相应预防螺纹咬死的措施[1-2]。在引信生产中,铝合金螺纹咬死现象也时有发生,但目前未见有文献涉及引信铝合金螺纹咬死现象研究。本文从螺纹的咬死机理出发,详细分析影响螺纹咬死因素,提出了预防引信铝合金连接螺纹咬死的措施。

1 铝合金螺纹咬死影响因素

1.1 咬死机理

螺纹咬死主要表现为螺纹阻塞咬死、螺纹牙粘合咬死和螺纹牙变形咬死三种情况。

铝合金螺纹化学性质活泼、氧化性强,螺纹牙表面在空气中易形成氧化膜,螺纹装配时同时承受摩擦力和压力的作用易导致螺纹表面氧化膜破坏,使得螺纹牙间隙废屑积累。并且当螺纹牙表面质量不好、粗糙度较大时,造成螺纹副配合间隙迅速变小,从而使螺纹阻塞咬死。

螺纹副材料相似或者强度差较小的情况下,在装配时易出现螺纹牙粘合现象,难以继续旋合。如果施力过大会造成螺纹牙表面撕裂,引起螺纹表面质量下降和螺纹牙厚度不均,使得螺纹无法继续装配。

装配时施加拧紧力矩过大造成螺纹牙变形,尤其当螺纹牙间杂质积累较多时,严重时甚至会造成螺纹牙断裂,直接导致螺纹咬死。

1.2 螺纹误差影响

螺纹误差对螺纹旋合性影响主要表现在螺距误差和牙型半角误差。

螺距误差包括局部误差和累积误差。螺纹加工时,一些偶然因素容易造成螺纹表面局部磨损,产生螺距局部误差。

螺距累积误差取决于旋合长度。在旋合长度范围内的螺距累积误差对螺纹可旋合性影响较大。如果其中内螺纹是理想的,而外螺纹螺距比内螺纹大,则在其他参数相同的情况下,内、外螺纹旋合时将发生干涉,使螺纹装配和拆卸困难。螺纹旋合越长,螺距累积误差就越大。此时如果靠增大扭紧力矩装配,容易导致螺纹牙受力变形、表面磨损,甚至引起螺纹牙断裂,在拆装时也会发生咬死现象。

当整个牙型角有误差、或者牙型角平分线不垂直于螺纹轴线、或者是这两种因素共同发生时,会引起牙型半角误差。由于螺距误差、牙型半角误差可以折算到中径上,正常情况下螺距误差和牙型半角误差的中径当量各占中径公差的25%左右[3]。因此在有螺纹误差时,就会发生干涉现象导致螺纹无法正常装配,发生咬死现象。

对于相同大径的螺纹,细牙螺纹螺距要比粗牙螺纹的小。同等长度的螺纹旋合时,细牙螺纹的牙数多,容易产生螺距累积误差,尤其是当加工内、外螺纹不是使用同台设备时,就更容易产生螺距累积误差,造成螺纹咬死。

1.3 螺纹表面质量影响

螺纹发生咬死现象原因与螺纹表面质量直接相关。研究发现,表面质量好的螺纹发生咬死的可能明显较低,反之螺纹咬死的概率就较高[4-5]。

铝合金螺纹切削加工过程中,切削产生的切屑与螺纹牙之间发生挤压变形,易使螺纹牙产生形状误差,也影响螺纹表面质量;当切削速度过高、刀具进给量过大时,螺纹牙间温升较大,易导致螺纹牙产生热膨胀变形进而影响螺纹表面质量;在锻造和热处理过程中可能产生金属爆裂以及金属剪切滑移,不仅影响产品外观质量还易形成边角毛刺;另外螺纹在运输过程中易受碰伤、划伤和擦伤也会引起表面质量下降。

螺纹装配时因螺纹牙接触面间表面粗糙度、波纹度和形状误差较大,会造成螺纹牙间局部塑性变形。特别是当螺纹配合精度较高时,螺纹牙间的微小不平度将直接导致螺纹副间摩擦力增加,以致螺纹咬死。

铝合金具有导热性高、塑性好、线胀系数大等特性。螺纹拧紧时,一旦螺纹表面粗糙度较低或润滑不良,螺纹间有微小灰尘污物、毛刺,螺纹表面摩擦生热将使金属膨胀,导致越拧越紧,工件无法进退甚至报废。装配时如果有杂质混入,铝合金螺纹副间的摩擦较大,拧紧力矩也较大,螺纹牙受力不均匀,会产生塑形变形或断裂,螺纹易咬死。

1.4 螺纹表面处理影响

润滑直接影响螺纹配合。合理选择润滑剂对螺纹连接至关重要。内、外螺纹间是干摩擦或润滑不足时,易导致螺纹牙间摩擦系数增大。拧紧时,随着拧紧力矩的增大,螺纹牙面的接触应力增大,易产生塑性变形导致螺纹粘扣,最终使螺纹咬死。

虽然铝合金有较好的耐蚀性,但在潮湿情况下,铝合金与其他金属接触易发生电化学腐蚀,而且随着腐蚀产物的积累和螺纹的破坏,易导致螺纹在装配时咬死。

良好力学性能对预防螺纹咬死非常重要。引信铝合金螺纹材料常用可热处理强化硬铝合金2A11、2A12以及超硬铝合金7A04,它们有较高的强度,但耐蚀性和塑性较差。为提高螺纹力学性能,铝合金螺纹常需要热处理。

1.5 拧紧力矩影响

螺纹预紧过程中,预紧力与拧紧力矩呈线性关系,适当的拧紧力矩对保证螺纹得以旋紧又不至于损伤螺纹起着至关重要的作用,对此众多学者开展过研究。王朋等[6]的实验研究发现,通过提高螺纹强度等级,可以减小扭矩系数。同时,对螺纹表面进行润滑可有效减小摩擦系数,而无润滑时,当预紧力超过螺纹屈服强度的70%,螺纹镀层易发生破坏,导致螺纹咬死。Sayed A Nassar等[7]研究了拧紧速度、镀层类型和厚度对扭矩系数的影响,结果表明随着镀层厚度增加,扭矩系数逐渐减小。因此,在螺纹装配过程中应控制螺纹拧紧力矩,尽量减小螺纹扭矩系数。否则拧紧力矩过大很可能导致螺纹牙接触面压溃,使得螺纹断裂、变形脱扣等,从而在拆卸时困难,造成螺纹咬死。

1.6 螺纹配合状态影响

螺纹配合状态受螺纹精度影响较大。如果内、外螺纹采用相同方法加工,则由于内螺纹加工难度大,加工精度比外螺纹的低,表面粗糙度也大,使得根据外螺纹精度选择的公差带配合,在螺纹装配时会因配合间隙过小而易发生咬死。

引信铝合金螺纹工作时承受较大冲击载荷。为保证内、外螺纹配合时有足够的接触强度,避免螺纹牙发生断裂导致拆卸时发生咬死,内、外螺纹应采用较好配合方式。

为了保证螺纹镀后能够顺利地旋合,必须在镀前留有一定的间隙裕量,并且选择一个合适的公差带。螺纹公差带的基本偏差应不小于镀层厚度的4倍,否则旋合时易发生咬死。

2 引信铝合金螺纹咬死预防措施

2.1 消除螺纹误差的影响

为预防因螺纹累积误差而造成螺纹旋合困难,在保证螺纹连接强度和可旋合性情况下,螺纹旋合长度应尽量取短。引信铝合金螺纹在设计时,螺纹副应采用相同的公差等级。当旋合长度较短时,加工所造成的累积误差也就越小。

引信作为微小型产品,所采用的螺纹构件多为薄壁件,而且多为短旋合长度。当采用粗牙螺纹时,螺纹有效旋合扣数过少,难以保证连接强度。因此引信螺纹构件一般情况下,应采用细牙螺纹。

为消除因螺纹误差而发生咬死现象,应通过改变内、外螺纹中径配合符号来增大螺纹牙间隙。设计内、外螺纹时常采用g/H配合,可以保证有足够的接触强度。

2.2 提高螺纹表面质量

为提高螺纹切削过程中螺纹表面质量,应保持车刀锋利、合理设置车刀安装高度,并且当切削加工到一定深度时,应逐渐减小切削深度。同时应注意切削液的选用,以减小螺纹加工时产生的热变形,降低螺纹表面粗糙度。对于铝合金螺纹加工,切削液选用煤油或者煤油与石蜡混合溶液,可防止切屑粘刀。

铝合金具有较高的强度和较好的塑性、延伸率。铝合金外螺纹可采用滚压方法加工,不仅可以提高螺纹表面质量还能提高材料利用率。对于超硬铝合金,为提高螺纹滚压质量,滚压前可采用适当的热处理来保证毛坯延伸率。

内螺纹可采用攻丝方法加工。攻丝加工螺纹具有加工精度高的优点。

为提高螺纹表面质量,加工完后可以通过抛光方法提高表面光滑度。包装前应将螺纹表面切屑清洗干净,并做好包装、防护工作,预防螺纹表面损伤。

2.3 采取适当的表面处理

润滑能有效降低螺纹间摩擦力,对预防螺纹咬死至关重要。常用润滑剂有二硫化钼和石墨等。通常情况下石墨润滑效果在附着性和均匀性方面不如二硫化钼。二硫化钼摩擦系数小,适用温度、载荷以及速度范围广。在重载荷下,具有很高的稳定性和磨损寿命,适合引信在高过载条件下使用。虽然二硫化钼氧化后生成SO2会人体会有些伤害,但是考虑到它具有很好的温度稳定性,在干燥的空气中,温度超过400 ℃时才会开始氧化,只有在湿度和酸度极高时才易氧化[8]。而且引信装配工作通常在室内较干燥的环境下进行装配,可以明显抑制二硫化钼的氧化。此外,二硫化钼固体干膜润滑剂还具有稳定预紧力和自锁力矩的作用,常用于螺纹连接[9]。

在螺纹表面涂覆前应保证螺纹表面清洁、干净、无毛刺,涂覆应尽量均匀。

铝合金螺纹在存储期间应保持环境干燥,避免与含酸、碱杂质接触,以免发生电化学腐蚀,影响螺纹表面质量。

为提高螺纹强度和耐磨性,可对铝合金螺纹采用电镀处理,常采用电镀镍、电镀铬以及电镀合金等方式。电镀可明显降低螺纹表面摩擦系数,改善螺纹副间润滑性。为提高铝合金螺纹电镀效果,应在电镀前采取前处理工艺,在铝合金表面形成中间层,提高镀层与基体金属间结合力,避免螺纹在使用过程中造成镀层脱落而在拆卸时咬死。

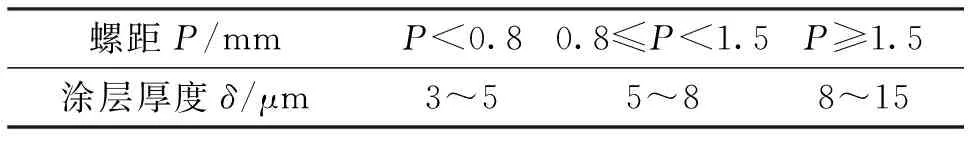

国家标准GB/T5267.1-2002《紧固件 电镀层》[10]针对不同螺距推荐的镀层厚度如表1所列。

表1 镀层厚度推荐值

为改善铝合金螺纹力学性能,常对螺纹坯料采取合适的热处理。众多学者通过对铝合金材料试验分析,得出了较好的热处理工艺制度[11-12]。其中对2A12在淬火处理时应考虑合金的过烧敏感性,淬火加热温度应低于过烧温度,对不同规格产品的淬火加热温度应统一规定为495±3℃。为了提高铝合金材料的塑性、韧性可采用固溶处理和时效处理。

2.4 控制螺纹的拧紧力矩

螺纹的扭矩系数与螺纹副间的摩擦系数有关,控制螺纹拧紧力矩应减小螺纹表面的摩擦系数。螺纹拧紧前应保证螺纹表面光滑、干净。同时采用合理的润滑方式,对螺纹表面均匀润滑,以减小螺纹表面摩擦系数。螺纹尽量选择强度高、硬度大、耐磨性好的材料,或者通过合适的热处理提高螺纹强度等级,以减小扭矩系数。在满足螺纹中径公差的前提下,可增加镀层厚度以减小扭矩系数。

螺纹装配时不仅要控制拧紧力矩的大小,还应注意螺纹旋入、旋出速度。特别是铝合金,其线膨胀系数大,如果装配时拧紧速度快会造成螺纹间的热能增加就更易引起金属膨胀导致螺纹咬死。装配时应用手自由拧紧再用扳手紧固,而拆卸时应采用瞬间用力的方法,这样可以大大降低螺纹咬死的可能性。

2.5 选择合适的螺纹副材料

螺纹副材料匹配也会影响到螺纹配合。引信螺纹的螺纹副材料往往不同。螺纹材料相同时,由于材料晶格类型一样,在高温高压下材料金属粒子易相互渗透,导致螺纹出现咬粘现象。S.Baragetti等[13]对铜铍合金螺纹材料匹配研究发现,当内、外螺纹都是铜铍合金时,涂覆任何润滑剂都会造成螺纹表面摩擦系数较大,而采用铜铍合金与不锈钢匹配时,螺纹表面摩擦系数将明显降低。因此在选用铝合金材料时,应尽量选择不同牌号,或者通过热处理使得材料获得不同的硬度、强度值。

通常内螺纹材料的性能略低于外螺纹材料,两者的硬度差宜为HB20~HB30,抗拉强度差宜为50~120MPa[14]。

螺纹副材料不同时,如铝合金与不锈钢或者不同牌号铝合金之间的配合,高温情况下应对表面进行润滑处理。因为在高温下,螺纹的表面压力和摩擦力易破坏金属表面氧化膜,并在力的作用下造成螺纹咬粘。

3 螺纹咬死实例

图1为57 mm高炮人工消雹增雨弹研制过程中弹底引信铝合金螺纹在拆卸时发生咬死的情形。

图1 弹底引信铝合金螺纹咬死Fig.1 Thread galling of aluminum alloys for cartridge fuze

针对这种情况,从以下几方面对引信出现螺纹咬死的原因进行了分析:

1) 讨论螺纹强度的影响。原引信传爆管壳和引信体所用材料分别是2A12-T4和高强7A04-T6,它们之间的强度差为130 MPa。从分析可知螺纹材料的强度差满足许可范围内。但传爆管壳采用细牙螺纹,而且旋入引信体长度较长,在拧入后还施加很大的力进行紧固,容易超过其屈服强度,造成螺纹牙变形。此外,引信在发射时要承受较大的后坐力,有可能使已变形的螺纹进一步变形或局部破坏。

2) 考虑螺纹公差的影响。原传爆管壳和引信体的螺纹尺寸分别为M36×1-6e和M36×1-6H。内、外螺纹间隙约为0.05~0.08 mm。在未预紧情况下,旋入后可能会有松动,在冲击力作用下螺纹牙易变形。

3) 分析拧紧力矩的影响。在装配过程中没有明确规定拧紧力矩。装配时仅靠人力使之紧固,没有考虑到螺纹牙的变形。

4) 分析拆卸速度的影响。由于刚开始拆卸速度较慢,使发生变形的螺纹牙在挤压力的作用下发生断裂,留下的废屑积累在螺纹牙间。当施加更大的力拆卸时,最终造成更多的螺纹牙发生断裂,从而形成既旋不进又取不出的困境。

结合分析结果对螺纹设计和操作过程进行了适当的改进:考虑到长旋合长度时螺纹牙强度不足,将传爆管壳的螺纹改用粗牙螺纹;内、外螺纹配合选用g/H配合方式;在装配时通过使用力矩扳手控制拧紧力矩;拆卸时采用瞬间用力方法。验证结果表明,改进后螺纹发生咬死的概率大大降低。

4 结论

本文从铝合金特性出发,对影响铝合金螺纹咬死的因素进行了分析,提出了预防引信铝合金螺纹咬死的措施,并对预防引信螺纹发生咬死进行实验验证。验证结果表明提出的预防措施可以有效降低螺纹螺纹发生咬死的可能性。

[1]李文顶,孔鸣杰,江文达.不锈钢螺纹联接副损伤及咬死现象分析与解决措施[J]. 机电工程技术,2013, 42(1):97-99.

[2]肖秀珍,梁士红.关于不锈钢螺栓锁死问题的探讨[J].机电产品开发与创新,2010,23(3):65-66.

[3]于源.螺纹[M].北京:中国标准出版社,1999.

[4]侯智成.浅谈预防螺栓咬死及解决方法[J].商品与质量·建筑与发展,2014(7):1081.

[5]黄景湖.谈螺纹“咬死”和处理办法[J].水电站机电技术,1988(2):26-27.

[6]王朋,陈安生,张会武,等.螺栓扭矩系数影响因素的试验研究[J].实验力学,2013, 28(3): 307-313.

[7]Nassar S A,Zaki A M. Effect of Coating Thickne-ss on The Friction Coeffients and Torque Tension Relationship in Threaded Fasteners[J].Journal of Tribology,2009,131(4):1-13.

[8]林春元.二硫化钼的润滑特性[J].中国钼业,1993(6):33-38.

[9]李英亮.紧固件概论[M].北京:国防工业出版社,2014.

[10]GB/T5267.1-2002.紧固件 电镀层[S].北京:中国标准出版社,2003.

[11]陈绍康. LY12合金淬火加热温度评述[J].铝加工,1996,19(2):32-35.

[12]王志云.提高7A04超硬铝合金塑性和韧性的热处理工艺[J].材料热处理技术,2009,38(8):136-138.

[13]Baragetti S, Terranova A, Vimercati M. Friction Behaviour Evaluation in Beryllium-copper Threaded Connections[J].International Journal of Mechanical Sciences,2009(51):790-796.

[14]卜炎.螺纹联接设计与计算[M].北京:高等教育出版社,1995.

Measures for Preventing Fuze Aluminum Alloys Connection Thread Galling

YIN Zhen, WEN Quan, WANG Yushi, ZHANG Zhibiao

(School of Mechanical Engineering, Nanjing University of Science and Technology, Nanjing 210094, China)

In order to solve the problem that fuze aluminum alloys connection thread appear galling when assemble and disassemble, a series of preventative measurements was proposed. Firstly , through analyzing the mechanism of galling of aluminum alloys thread, figured out the influence factors. After that, putting forward the corresponding measures from the viewpoint of design, process and assemble. Eventually, these measures was validated by a type of fuze aluminum alloys connection thread which used in the manual precipitation bullet. The experiment results showed that the provided measures can greatly reduce the possibility of galling for fuze aluminum alloys thread.

fuze; thread connection; aluminum alloy; thread galling

2016-03-28

殷瑱(1990-),男,湖北广水人,硕士研究生,研究方向:特种机械技术。E-mail:yznjust@163.com。

TJ430.5

A

1008-1194(2016)05-0076-05