胡尖山油田新46区块油井偏磨综合治理研究

2016-11-12杨沾宏陈博刘晓龙刘昱瑭王舸韩立

杨沾宏,陈博,刘晓龙,刘昱瑭,王舸,韩立

(1.中国石油长庆油田分公司第六采油厂,陕西西安710200;2.中国石油长庆油田矿区事业服务部湖滨花园物业服务处,陕西西安710021)

胡尖山油田新46区块油井偏磨综合治理研究

杨沾宏1,陈博1,刘晓龙2,刘昱瑭1,王舸1,韩立1

(1.中国石油长庆油田分公司第六采油厂,陕西西安710200;2.中国石油长庆油田矿区事业服务部湖滨花园物业服务处,陕西西安710021)

胡尖山油田新46区块油井偏磨井数逐年增加,管杆偏磨问题日益严重,直接影响油井的正常生产,消除和减轻管杆磨损已成为油井井筒管理的重点。本文针对油井偏磨问题,分析了油井偏磨的机理及原因,提出了适合本区情况的防治偏磨措施。

偏磨;偏磨机理;防治措施

胡尖山油田新46区块实开油井141口,产油能力341.7 t/d,综合含水58.2%,主力层系为侏罗系延安组延9油层,油层埋深1 600 m~1 900 m,泵挂深度主要集中在1 400 m。抽油杆采用三级组合,抽吸参数以2.54、2.55为主,泵径主要以产液量≥5.0 m3选用38 mm泵径,产液量≤5.0 m3选用32 mm泵径。该区目前存在的主要问题是管杆偏磨严重,统计共有偏磨油井90口,占总开井数63.8%,由于偏磨造成管杆故障频繁发生,严重制约井筒治理。

因偏磨造成的上修井从2012年10口上升到2015年82口,所占躺井比例由25.6%上升到42.9%。油井偏磨问题日趋严重。

1 管杆偏磨机理及影响因素分析

1.1偏磨机理

油井在上下抽吸的运动过程中,抽油杆会发生纵横弯曲和失稳变形。

上冲程过程中,液柱载荷转换到抽油杆上,由于管内介质的重力、油管与管内介质和抽油杆的阻力作用,使抽油杆拉直,而原先作用在油管上的液柱载荷突然消失,产生“活塞效应”,使管柱底部受到一个向上的虚拟力作用,导致油管收缩并发生弯曲变形(当油管柱没有锚定时),造成抽油杆与油管偏磨[1,2]。

下冲程过程中,抽油杆主要受两个方向的力,一个是自身在液体中向下的重力,另一个就是活塞和抽油杆柱下冲程时受到向上的阻力。阻力随着抽油杆在油管内的各种摩擦阻力、抽油泵冲次以及液体运动黏度的增加而增大,也随活塞与泵衬套间隙减小而增大。两个方向力的平衡点,称为中和点。中和点以上抽油杆呈拉伸状态,以下抽油杆受压弯曲,发生变形。绝大多数油井偏磨的直接原因是底部抽油杆柱在下行阻力的作用下发生弯曲,导致杆柱“失稳”,管杆接触产生偏磨。中和点越低,杆柱失稳越少,偏磨现象也越少。

1.2偏磨的影响因素

1.2.1固有因素

(1)井身结构:如果抽油泵下到造斜点以下,泵上油管会随着套管一起弯曲,生产中抽油杆的综合拉力产生了一个侧向分力,导致油管和抽油杆发生偏磨。油井弯曲段或造斜点的角度越大,抽油杆与油管之间的磨损越严重。这种磨损发生在抽油杆的上、下两个冲程的全过程,磨损较严重。

对比新46区块10口偏磨严重油井的偏磨位置与对应井斜数据(2015年因偏磨检泵≥2井次),分析认为,发现偏磨段主要集中在最大井斜位置前后,而偏磨位置主要在泵挂深度的70%~泵挂之间(见表1)。

表1 新46区块偏磨严重高频上修井井深数据统计

(2)杆柱弯曲:抽油杆上下抽吸运动中,杆柱上下受力不一致,上冲程整个抽油杆处于受拉状态,整个杆柱基本呈直线状态;下冲程时,中和点上部杆柱受向上的拉力,中和点下部杆柱受向下的压力发生弯曲变形,与油管发生偏磨。

1.2.2动态因素

(1)高含水:随着油田开发的深入,原油含水上升,当大于74%时产出液换相,由油包水型转换为水包油型,管杆表面失去了原油的保护作用,产出水直接接触金属,腐蚀速度增加。同时由于高含水井产出液润滑性能差,管杆间摩擦系数变大,同一接触压力下的磨损更严重。

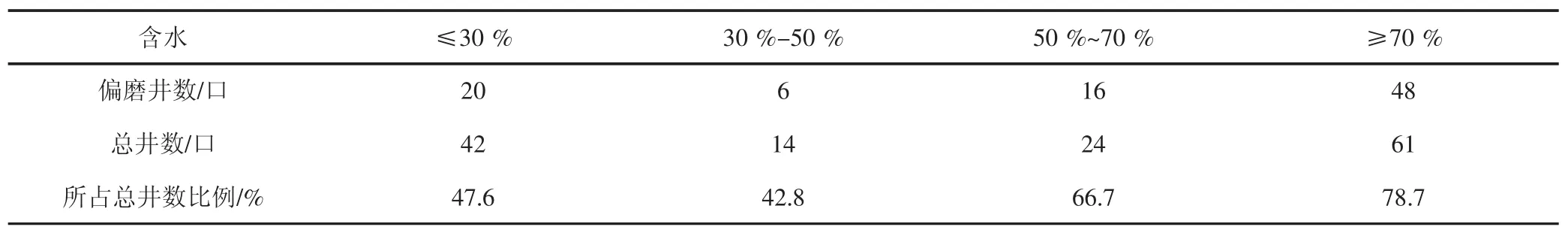

对新46区块油井含水进行分级,发现含水大于70%的油井中偏磨井数有48口,比率最高为78.7%,高含水是催化偏磨的主要因素之一(见表2)。

表2 油井含水分级偏磨情况统计表

(2)冲次:冲次越高,运动中的振动载荷就越大,同时受交变载荷的影响,导致杆柱失稳并且弯曲变形,增加了管杆接触可能性。同时,冲次较大的油井在单位时间内的交变应力作用次数更多,在抽油杆表面的局部薄弱区和应力集中点处更容易产生细微裂缝,从而导致最终的断裂。

对新46区块偏磨油井进行分析,大于3.5冲次的偏磨油井67口占比例74.4%,冲次越高,相同时间内管杆磨损频率就越高,偏磨越严重(见表3)。

表3 偏磨井冲次分级情况统计表

1.2.3催化因素一般井筒结垢、腐蚀使管杆表面粗糙度增加,摩擦系数增大,加剧了管杆偏磨的程度。

偏磨和腐蚀的交替效应:管杆偏磨,使磨损表面产生热能,从而使管杆表面铁分子活化,产生电化学腐蚀;而由于腐蚀,使管杆偏磨表面更粗糙,从而磨损更严重。二者并非简单的叠加,而是相互作用,相互促进,破坏性更大。统计新46区偏磨油井,大多伴有结垢和腐蚀现象,其中伴有结垢井共有46口,占比例51.1%;伴有腐蚀井共有22口,占比例24.4%。

2 防偏磨措施及效果

根据新46区块偏磨现状,开展管杆防偏磨重点治理。

2.1优化管杆组合,减缓固有因素影响

针对部分井斜大的油井杆柱组合不合理、扶正防磨措施不到位发生偏磨油井,合理优化杆柱组合。2015年每口油井下泵时都按照二次优化方案重新优化,共计优化198井次,使得偏磨油井平均检泵周期延长26 d(见表4)。

表4 2015年优化杆柱组合情况统计表

2.2合理抽汲参数,减轻动态因素影响

针对抽吸参数偏大油井,在不影响油井正常生产的情况下,根据“长冲程,低冲次”的设计原则,重新优化生产参数。并利用检泵机会更换小泵,减少因参数过大造成偏磨加剧。

2015年共计检泵281井次,优化参数92井次,通过治理其中55口偏磨油井平均检泵周期上升48 d,偏磨情况有效减缓(见表5)。

表5 2015年优化参数情况统计表

2.3预防结垢、腐蚀,减轻催化因素影响

目前针对偏磨且伴随结垢的46口油井,统一优化药剂配方,调整每口井加药计划,并对结垢严重油井配套下入固体阻垢器12套;针对偏磨伴有腐蚀的22口油井,全部投加MH-46缓蚀剂。有效治理井筒结垢、腐蚀,减缓油井偏磨。

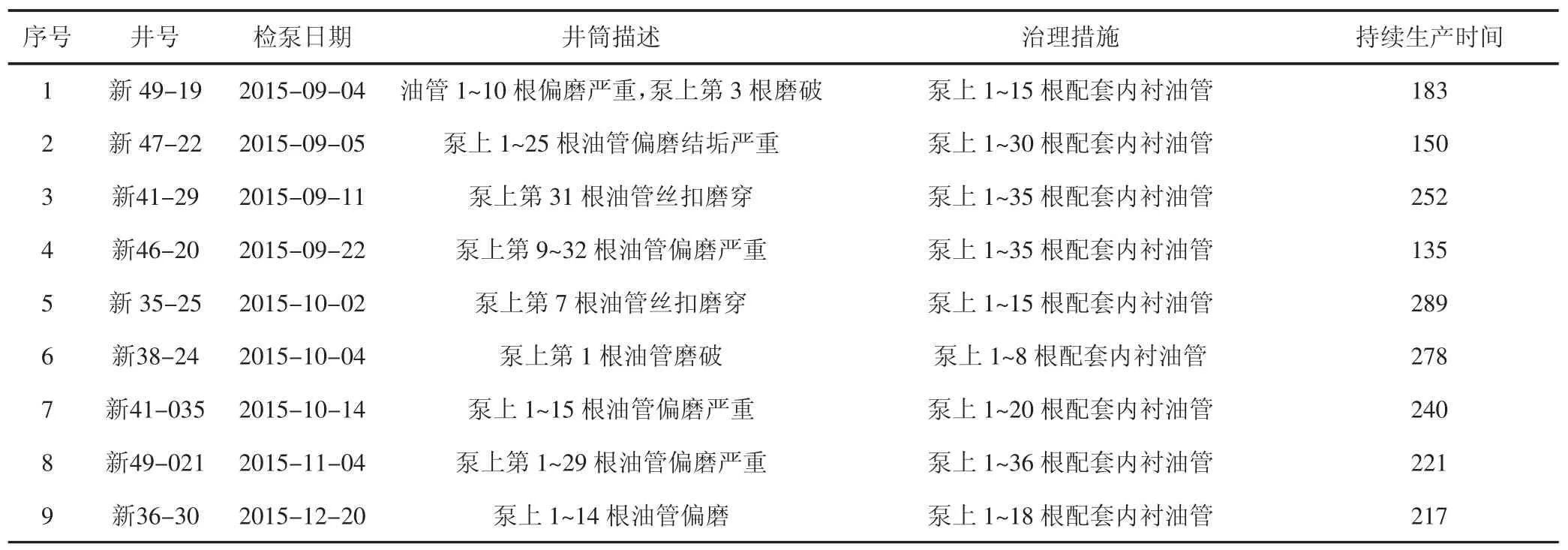

2.4应用防磨工艺,延长管杆使用期限

为了进一步治理偏磨严重油井,且针对同一位置多次偏磨段,推广应用内衬油管。内衬高分子抗磨抗腐蚀油管是在钢制油管内衬一层聚乙烯管,能解决偏磨与腐蚀的难题,并延长油管杆使用寿命。2015年应用9口,应用油井平均检泵周期由153 d延长至218 d。

以新36-30井为例,该井为频繁上修井,管故障频繁发生、偏磨严重,平均检泵周期仅为136 d。2015年12月检泵起出泵上第1~14根油管偏磨严重,泵上第8根油管磨破,下泵更换泵上1~18根为内衬油管,目前检泵周期由136 d延长至217 d,效果显著(见表6)。

综上所述,通过以上一系列防偏磨措施,区块平均检泵周期上升35 d。

3 认识与结论

(1)新46区块偏磨严重井通过优化管杆组合、合理抽汲参数、有效防腐防垢、应用防磨工艺,偏磨情况得到有效解决,区块整体检泵周期上升35 d。

(2)油井防偏磨治理,必须立足现场小修资料,针对每口井的井身结构,井筒动态等情况合理优化杆柱组合,以及安装扶正器,应用防磨杆、双向保护接箍等合理配套扶正防磨措施。

(3)优化参数只针对参数偏大的油井,只能缓解偏磨;投加化学药品主要是井筒治理,辅助缓解偏磨现象;两者都具有局限性,应结合其余防磨措施共同治理,有效缓解偏磨。

(4)应用内衬油管可有效防止偏磨和腐蚀,特别是针对部分油井最大井斜处多次偏磨现象。

表6 2015年应用内衬油管情况统计表

[1]高谢栋,谢丰.有杆采油泵径管杆偏磨原理分析及防治措施[J].化学工程与装备,2015,(12):166-168.

[2]王波,李虎.临南油田夏52块油井偏磨综合治理研究[J].中外能源,2006,(11):34-36.

Study on comprehensive treatment of oil well partial wear in Xin 46 block of Hujianshan oilfield

YANG Zhanhong1,CHEN Bo1,LIU Xiaolong2,LIU Yutang1,WANG Ge1,HAN Li1

(1.Oil Production Plant 6 of PetroChina Changqing Oilfield Company,Xi′an Shanxi 710200,China;2.Mining Services of PetroChina Changqing Oilfield Company,Xi'an Shanxi 710021,China)

Xin 46 block in Hujianshan oilfield well eccentric wear well number increased year by year,rod tube eccentric wear problem is becoming more and more serious,a direct impact on the normal production of oil wells elimination and reduce the pipe rod wear has become the focus of wellbore management.In this paper,the mechanism and reason of the oil well partial wear are analyzed in view of the serious eccentric wear of the oil well,and the measures for preventing eccentric wear are put forward.

eccentric wear;mechanism of eccentric wear;prevention and control measures

TE931.2

A

1673-5285(2016)10-0070-04

10.3969/j.issn.1673-5285.2016.10.017

2016-08-04

杨沾宏,女(1988-),助理工程师,毕业于西安石油大学石油工程专业,现在长庆油田第六采油厂采油工艺研究所工作,邮箱:yzhong03-cq@petrochina.com.cn。