碳钢阳极氧化制备氧化铁纳米管阵列薄膜及其形成机理*

2016-11-12邓洪达曹献龙

邓洪达, 曹献龙,唐 笑

(重庆科技学院 冶金与材料工程学院,重庆 401331)

碳钢阳极氧化制备氧化铁纳米管阵列薄膜及其形成机理*

邓洪达, 曹献龙,唐 笑

(重庆科技学院 冶金与材料工程学院,重庆 401331)

采用阳极氧化法在含氟的乙二醇溶液中以低碳钢为基体制备出高度有序排列的纳米管阵列结构氧化铁薄膜,并采用SEM分析制备工艺参数对薄膜形貌和尺寸的影响;采用XRD和XPS对热处理前后薄膜表征。结果表明阳极氧化电压和氟离子浓度是影响薄膜形貌和纳米管尺寸最重要因素,在30~60 V阳极氧化电压和0.03~0.1 mol/L NH4F范围内可以制备出管状结构的薄膜,且随阳极氧化电压升高,管径增加;随氟离子含量提高,管径增加。温度只是影响管状结构生长速度。经过500 ℃氩气气氛热处理后非晶态薄膜转化为主要由赤铁矿和少量磁铁矿构成的晶态薄膜。最后提出了纳米管形成机理。

赤铁矿;纳米管阵列结构;阳极氧化;氟离子

0 引 言

材料表面纳米化是一种在金属表面形成一层与基体的机械、物理和化学性能不同的纳米表层的技术。基于纳米材料独特的结构和性能,材料表面纳米化处理可以明显提高材料的疲劳强度、抗蚀性和耐磨性或其它特种性能[1]。为了增强碳钢的性能,如耐蚀性[2]、超疏水性[3]、耐摩擦磨损性[4-5],钢铁表面需覆盖一层纳米涂层。为了获得这些涂层,目前选择不同方法制备,如热喷涂[6]、等离子喷涂[7]、机械合金化[8]、超音速激光沉积[9]或无气喷涂[10]。与其它方法不同,阳极氧化可以在碳钢表面制备出一维排列有序的纳米孔结构赤铁矿薄膜[11],且该赤铁矿薄膜具有明显的半导体性质,已将其应用于光电化学分解水产氢。在所有一维纳米结构(纳米棒[12]、纳米孔[13]和纳米管[14])中,纳米管阵列结构是目前解决赤铁矿电子-空穴复合率高,导电率低问题有效办法之一。该结构的管壁薄,缩短空穴从内部迁移到达薄膜/介质表面距离,极大减少电子-空穴复合可能性[15-16];同时高度排列有序纳米管直接生长在导电基底上,不需要额外的电流收集器,降低薄膜与基底之间的Schottky类型接触电阻,加速电子转移速度[17-18];纳米管内外都能接收光子,改进管的光吸收和传播[6],因此这样独特结构明显改善赤铁矿的电学和光学物理性质。

目前常选择纯铁阳极氧化方法在纯铁表面制备纳米管阵列结构赤铁矿薄膜,如Mohapatra S. K.等[15]最早报道在纯铁基底上制备超薄高度排列有序纳米管阵列薄膜,并发现纳米管结构的电荷传递速度是纳米颗粒的40~50倍。由于高度排列有序纳米管阵列结构赤铁矿优异的光电性质,现已经被应用到水分解[14-15,17, 19-20]、光催化[19,21]、光阴极保护[22]和锂离子电池[18,23]领域。虽然纯铁表面能够制备出高度排列有序纳米管阵列结构薄膜,但目前报道碳钢表面只能制备出非纳米结构氧化膜[24]或纳米孔结构氧化膜[11,25],尚未有报道碳钢表面制备出高度排列有序纳米管阵列结构薄膜的制备工艺和形成机理。本文选择低碳钢作为研究对象,采用阳极氧化法制备纳米管阵列膜,研究制备工艺参数(阳极氧化电压、时间、氟离子浓度和温度)对纳米管形貌和尺寸影响。利用FI-SEM对纳米管阵列结构薄膜的形貌表征;利用X射线能谱仪(XPS)和小角度掠射X射线衍射仪(XRD)对薄膜的成分和晶型表征。结合阳极氧化过程监测电流密度-时间曲线探讨纳米管生长机制。

1 实 验

1.1 薄膜制备

选用低碳钢的化学成分为C 0.05%,Si 0.01%,Mn 0.25%,P 0.015%,Al 0.054%,N 0.0049%。将低碳钢加工为1 cm×1 cm×0.4 cm尺寸试样,并采用环氧树脂封装,试样暴露面积为1 cm2。采用水砂纸逐级打磨至2000号,并选用0.3 μm Al2O3抛光;水冲洗后分别在无水乙醇、水和无水乙醇中超声处理10 min,并用氮气吹干。采用阳极氧化法在碳钢制备氧化铁纳米管阵列薄膜,工作电极(低碳钢)和对电极(Ti-Pt)之间保持4 cm距离,监测电流密度随时间变化曲线。电解液采用含0.01~0.1 mol/L NH4F和0.3%(体积分数)H2O的乙二醇混合溶液。阳极氧化结束后,取出工作电极,分别在去离子水、无水乙醇浸泡5 s,氮气吹干,置于80 ℃马弗炉中烘干12 h(除去薄膜中水分和残留有机溶剂),最后置于500 ℃纯氩气气氛中热处理4 h。

1.2 样品表征

采用场发射扫描电子显微镜(Nova NanoSEM 430)表征薄膜的形貌和纳米管尺寸。采用XPS (ESCA Lab 220XL, Thermo VG-Scientific) 和XRD (PW3040, Philips)对薄膜成分和晶型表征。

2 结果与讨论

2.1 制备工艺参数对薄膜结构影响

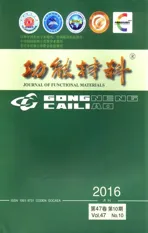

图1为碳钢在不同阳极氧化电压条件下在含0.1 mol/L NH4F乙二醇混合溶液(0.3%H2O)中经过5 min阳极氧化后制得薄膜。当阳极氧化电压为30 V时,薄膜上分布着孔径不均匀的纳米管,管的内径约40 nm,管外壁不明显,膜表面不平整(图1(a))。当氧化电位提高到40 V时,薄膜上分布着孔径较为均匀的纳米管,管的内径约55 nm,管壁厚度约为30 nm,管壁之间界线不明显,膜表面较为平整(图1(b))。当氧化电位提高到50 V时,薄膜上纳米管孔径均匀,管的内径约56 nm,管壁厚度约为30 nm,薄膜表面平整,薄膜上纳米管分布均匀(图1(c))。当氧化电位进一步提高到60 V时,薄膜上分布着孔径均匀纳米管,管的内径约60 nm,管壁厚度约为30 nm,纳米管之间间隔距离扩大,部分纳米管倒伏(图1(d))。由此可看出,随着阳极氧化电压提高,纳米管孔径增大,壁厚增加,但电位超过50 V后,纳米管孔径和壁厚变化小。

图1 碳钢在不同阳极氧化电压条件下纳米管阵列薄膜的SEM谱图

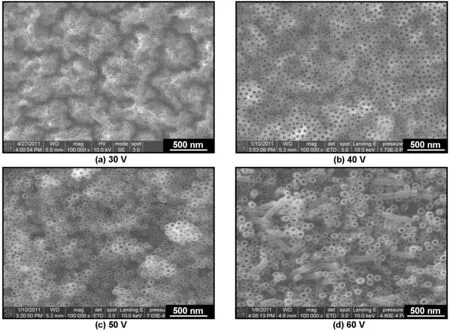

图2(a)为碳钢在40V条件下在含0.1 mol/L NH4F乙二醇混合溶液(0.3%H2O)中经过10 min阳极氧化后制得氧化铁纳米管阵列膜。与图1(b)相比,随着时间延长,纳米管内径和管壁变化小,但纳米管之间间隙更为明显,同时膜表面平整度下降。图2(b)为碳钢在50 V条件下在含0.1 mol/L NH4F乙二醇混合溶液(3.0%(体积分数)H2O)中经过2 min阳极氧化后制得氧化铁纳米管阵列膜。结合图2(b)与图1(c)可看出,阳极氧化时间延长,纳米管内径和壁厚变化小,纳米管之间间隙更为明显,膜平整度也下降。比较图2(a)和(b)可看出,为了获得纳米管尺寸分布均匀的纳米管阵列结构薄膜,当施加低阳极氧化电压低时,则氧化时间需延长;反之施加阳极氧化电压高时,则氧化时间缩短。

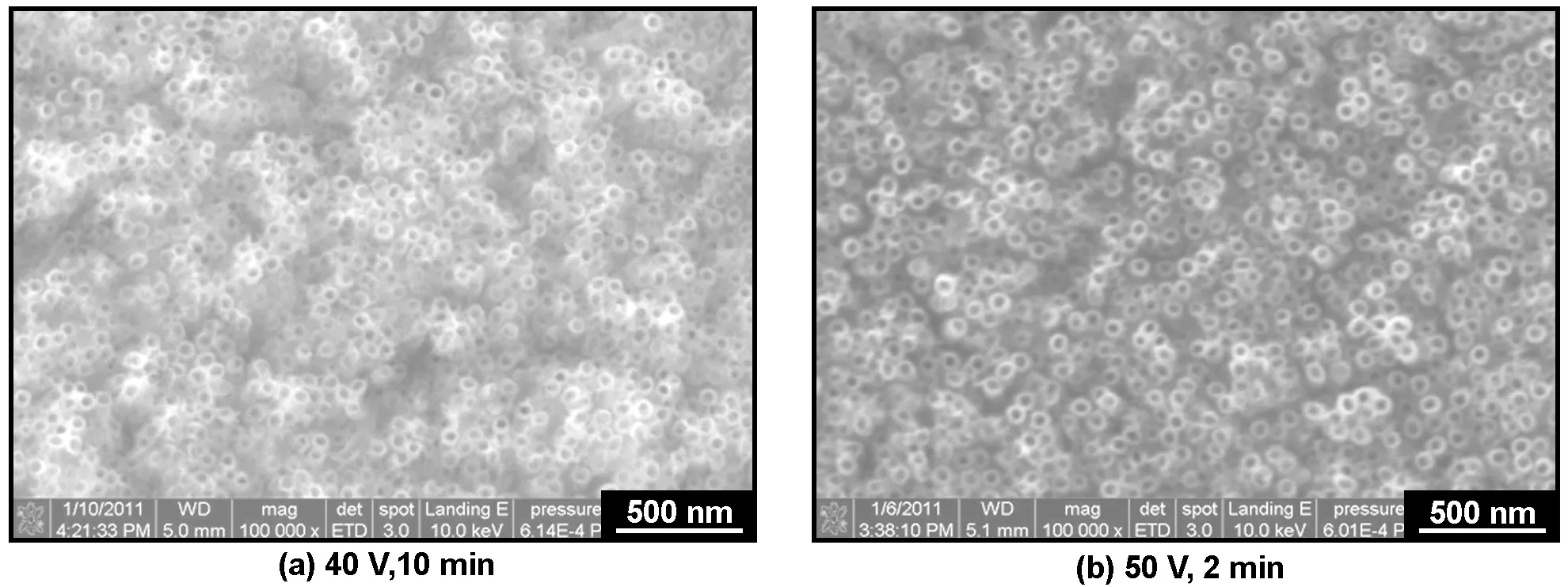

图3为碳钢在50 V条件下在不同NH4F含量的乙二醇混合溶液(3.0%(体积分数)H2O)中经过5 min阳极氧化后制备氧化铁纳米管阵列膜。当氟离子含量为0.01 mol/L时,氧化铁薄膜表面由一层致密膜构成,且表面分布着不同尺寸的颗粒,没有发现纳米管(图3(a));当氟离子含量提高到0.03 mol/L时,薄膜表面出现纳米管,但纳米管尺寸不均匀(图3(b));当氟离子含量达到0.05 mol/L时,薄膜表面出现明显的纳米管,但纳米管尺寸不均匀,管的内径约20~40 nm,管壁厚度约为25~35 nm(图3(c));当氟离子含量为0.07 mol/L时,薄膜表面出现明显的纳米管,纳米管尺寸均匀,管的内径约40 nm,管壁厚度约为25 nm(图3(d))。结合图1(c)可看出,当氟离子浓度达到和超过0.03 mol/L时,氧化铁薄膜表面出现纳米管,随氟离子含量提高,纳米管内径增加,且管尺寸分布均匀。

图2 碳钢在不同阳极氧化电压和氧化时间条件下纳米管阵列薄膜

图3 碳钢在不同氟含量乙二醇溶液中纳米管阵列膜形貌

此外还考察了温度(室温-50 ℃)对薄膜影响,结果表明,改变温度只影响其纳米管形成速率,对膜的形貌影响不明显。

2.2 纳米管形成机理

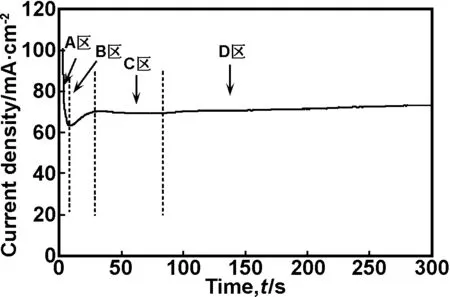

明碳钢阳极氧化过程中纳米管状结构形成机理,选择碳钢在含0.1 mol/LNH4F的乙二醇溶液(3.0%(体积分数) H2O)中60 V电压下阳极氧化过程的电流密度-时间曲线作为代表分析纳米管形成机理。在两极间施加一定电位后,电流密度从最高值瞬间急剧下降,然后缓慢上升,直到最后出现电流密度平台。根据电流密度-时间曲线特点,可以将阳极氧化制备纳米管阵列膜过程划分为4个阶段(图4):初级氧化薄膜生成、孔引发、纳米管形成和纳米管生长。在阳极电压作用下,铁与水作用,在铁/溶液界面上形成氧化铁钝化膜,极溶解速度急剧下降(图4(A区))[15]。在高的电压作用下,配合物(如F-)朝正极方向电迁移,当氟离子与氧化铁钝化膜接触后,氧化铁膜发生化学溶解反应,则在钝化膜上随机分布孔蚀核[15],引发孔蚀核下金属再次溶解,阳极溶解速度增加(图4(B区))。随着氟离子与氧化铁化学溶解反应继续进行,钝化膜上形成有序纳米孔,则有更多氟离子进入纳米孔,致使孔径和孔深增大;在电场作用下氧化膜中纳米孔内存在电场,氟离子优先沿纳米孔径向迁移到孔边缘附近,在孔边缘处浓缩,形成氢氟酸[14],则孔边缘附近HF蚀刻水合氧化铁,形成纳米管;由于氟离子的化学溶解速度慢于氧化膜生长速度,氧化膜继续增厚,阳极溶解速度缓慢下降(图4(C区))。当纳米孔在氧化膜生长和化学溶解速度共同竞争到达动态平衡,则在钝化膜上形成直立纳米管阵列,则阳极溶解速度维持稳定(图4(D区))。

图4 碳钢在含0.1 mol/L NH4F和3.0%(体积分数)H2O的乙二醇溶液中不同阳极氧化时间电流密度随时间变化(Vbia=60 V)

纳米管阵列薄膜形成过程受氧化膜生长和氧化膜刻蚀速率控制,而氧化膜生长和氧化膜化学刻蚀速率与阳极氧化工艺密切相关,如氟离子含量和阳极氧化电压。当阳极氧化电位提高,更多金属被溶解进入金属-溶解界面层,初级氧化膜形成速度加快,为氟离子化学刻蚀提供更多场所,纳米管分布更为均匀(图1(d)。当阳极氧化电位低时,化学刻蚀速率快于氧化膜形成速率,则出现纳米管分布不均匀,膜不平整(图1(a)),或甚至无膜。当溶液中氟离子含量增加时,更多的氟离子参与化学蚀刻氧化膜,则裸露出更多金属基底面积,增加金属溶解速率,纳米管分布均匀(图3(d))。当氟离子浓度低时,氟离子化学刻蚀能力低,不能产生纳米管(图3(a));当氟离子浓度超过0.03 mol/L时,氧化膜上产生纳米管(图3(b))。

2.3 纳米管阵列结构薄膜表征

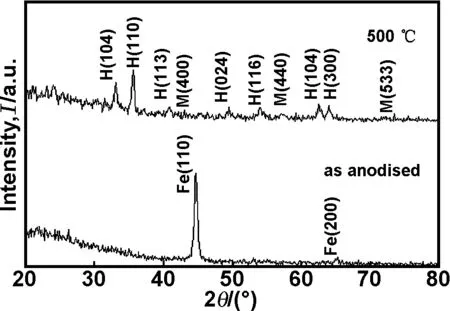

图5为碳钢在含0.1 mol/L NH4F和3.0%(体积分数)H2O的乙二醇溶液中50 V阳极氧化电压条件下阳极氧化5 min制备的纳米管阵列结构薄膜热处理前后XPS图谱。由图5(a)可知,热处理前薄膜表面除了含有Fe及O元素之外,还含有C和少量的F元素,其中C和F元素来自于溶液残留。但经过500 ℃热处理后,薄膜表面氟离子吸收峰消失(图5(a)),薄膜表面只含Fe、O和C元素。在Fe元素的窄带上(图5(b)),经过热处理前后在约718 eV处出现三价铁的副峰,其中薄膜热处理后的三价铁副峰更为明显,表明热处理后薄膜出现三价氧化铁[26]。图6为碳钢在含0.1 mol/L NH4F和3.0%(体积分数)H2O的乙二醇溶液中50 V阳极氧化电压条件下阳极氧化5 min制备的纳米管阵列结构薄膜热处理前后的X射线角掠射图。从图6可看出,热处理前薄膜的衍射峰主要为碳钢基底Fe的衍射峰,薄膜呈非晶态; 热处理后薄膜的衍射峰为薄膜的赤铁矿和磁铁矿的衍射峰,表面薄膜主要由赤铁矿和少量磁铁矿构成。

图5 热处理前后薄膜的X射线光电子能谱

图6 热处理前后薄膜的X射线衍射

3 结 论

在含氟离子和3.0%(体积分数) 水的乙二醇溶液中采用阳极氧化法在低碳钢表面可以制备出赤铁矿纳米管阵列结构薄膜。纳米管阵列薄膜形成过程受氧化膜生长和氧化膜刻蚀速率控制。在30~60 V阳极氧化电压范围内和在0.03~0.1 mol/L NH4F浓度范围内可以制备出管状结构的氧化铁薄膜,且随阳极氧化电压升高,管径增加;随氟离子含量提高,管径增加。温度只是影响管状结构的生长速度。热处理后非晶态薄膜转化为主要由赤铁矿和少量磁铁矿构成的晶态薄膜。

[1] Gao Jiacheng, Wang Qiang, Gao Zhengyuan. Research progress in metallic surface nanocrystallization induced by surface mechanical attrition treatment [J]. Journal of Functional Materials, 2010, 41(5): 741-745.

高家诚, 王 强, 高正源.机械研磨金属表面纳米化的研究进展[J]. 功能材料,2010, 41(5):741-745.

[2] Kang T H, Bagkar Nitin C, Jung Y S, et al. Development of inorganic and organic hybrid nanocoating based on carbon nanotubes for corrosion resistance [J]. Journal of Nanoscience and Nanotechnology, 2014, 14 (10):7824-7829.

[3] Sethi S, Dhinojwala A. Superhydrophobic conductive carbon nanotube coatings for steel [J]. Langmuir, 2009, 25 (8), 4311-4313.

[4] Wang Z B, Tao N R, Li S, et al. Effect of surface nanocrystallization on friction and wear properties in low carbon steel [J]. Materials Science and Engineering: A, 2003, 352 (1-2): 144-149.

[5] Wang Z B, Lu J, Lu K. Wear and corrosion properties of a low carbon steel processed by means of SMAT followed by lower temperature chromizing treatment [J]. Surface and Coatings Technology, 2006, 201 (6): 2796-2801.

[6] Basak A K, Celis J P, Ponthiaux P, et al. Effect of nanostructuring and Al alloying on corrosion behaviour of thermal sprayed WC-Co coatings [J]. Materials Science and Engineering: A, 2012, 558: 377-385.

[7] Fernandes F, Ramalho A, Loureiro A, et al. Influence of nanostructured ZrO2additions on the wear resistance of Ni-based alloy coatings deposited by APS process [J]. Wear, 2013, 303 (1-2): 591-601

[8] Mohammadnezhad M, Shamanian M, Enayati M H, et al. Formation of nanostructured NiAl coating on carbon steel by using mechanical alloying [J]. Applied Surface Science, 263: 730-736.

[9] Lupoi R, Cockburn A, Bryan C, et al. Hardfacing steel with nanostructured coatings of Stellite-6 by supersonic laser deposition [J]. Light: Science & Applications, 2012, 1: 1-6.

[10] Bagherzadeh M R,Daneshvar A. Novel water-based nanosiloxane epoxy coating for corrosion protection of carbon steel [J]. Surface and Coatings Technology, 2012, 206 (8-9): 2057-2063.

[11] Rangaraju R R, Raja K S, Panday A, et al. Low-cost photoelectrocatalyst based on a nanoporous oxide layer of low-carbon steel [J]. Journal of Physics D: Applied Physics, 2010, 43: 445301-445308.

[12] Chang C Y, Wang C H, Tseng C J, et al. Self-oriented iron oxide nanorod array thin film for photoelectrochemical hydrogen production [J]. International Journal of Hydrogen Energy, 2012, 37(18):13616-13622.

[13] Prakasam H E, Varghese O K, Paulose M, et al. Synthesis and photoelectrochemical properties of nanoporous iron (Ⅲ) oxide by potentiostatic anodization [J]. Nanotechnology, 2006, 17:4285.

[14] Rangaraju R R, Raja K S, Panday A, et al. An investigation on room temperature synthesis of vertically oriented arrays of iron oxide nanotubes by anodization of iron [J]. Electrochimica Acta, 2010, 55:785-793.

[15] Mohapatra S K, John S E, Banerjee S, et al. Water Photooxidation by smooth and ultrathin α-Fe2O3nanotube arrays [J]. Chemistry of Materials, 2009, 21, 3048-3055.

[16] Mao A, Shin K, Kim J K, et al. Controlled synthesis of vertically aligned hematite on conducting substrate for photoelectrochemical cells: nanorods versus nanotubes [J]. Applied Materials & Interface, 2011, 3: 1852-1858.

[17] Rangaraju R R, Panday A, Raja K S, et al. Nanostructured anodic iron oxide film as photoanode for water oxidation [J]. Journal of Physics D: Applied Physics, 2009, 42: 135303.

[18] Xie K Y, Li J, Lai Y Q, et al. Highly ordered iron oxide nanotube arrays as electrodes for electrochemical energy storage [J]. Electrochemistry Communications, 2011, 13: 657-660.

[19] Zhang Z H, Hossain M F, Takahashi T. Self-assembled hematite (α-Fe2O3) nanotube arrays for photoelectrocatalytic degradation of azo dye under simulated solar light irradiation [J]. Applied Catalysis B: Environmental, 2010, 95: 423-429.

[20] La Tempa T J, Feng X J, Paulose M, et al. Temperature-dependent growth of self-assembled hematite (α-Fe2O3) nanotube arrays: rapid electrochemical synthesis and photoelectrochemical properties [J]. Journal of Physical Chemistry C, 2009, 113: 16293-16298.

[21] Jang J W, Park J W. Iron oxide nanotube layer fabricated with electrostatic anodization for heterogeneous Fenton like reaction [J]. Journal of Hazardous Materials, 2014, 273: 1-6.

[22] Deng H D, Huang M C, Weng W H, et al. Photocathodic protection of iron oxide nanotube arrays fabricated on carbon steel [J]. Surface & Coatings Technology, 2015, 266: 183-187.

[23] Pervez S A, Kim D, Farooq U, et al. Comparative electrochemical analysis of crystalline and amorphous anodized iron oxide nanotube layers as negative electrode for LIB [J]. ACS Applied Materials & Interfaces, 2014, 6: 11219-1122.

[24] Burleigh T D, Dotson T C, Dotson K T, et al. Anodizing steel in KOH and NaOH solutions [J]. Journal of the Electrochemical Society, 2007, 154 (10): C579-C586.

[25] Konno Y, Yang S, Tuji E, et al. Formation of self-organized nanoporous anodic films on carbon Steel [J]. ECS Transations, 2013, 50(37): 183-190.

[26] Hong J P, Lee S B, Jung Y W, et al. Room temperature formation of half-metallic Fe3O4thin films for the application of spintronic devices [J]. Applied Physics Letters, 2003, 83: 1590-1592.Fabrication and formation mechanism of iron oxide nanotubes arrays on carbon steel by anodization

DENG Hongda,CAO Xianlong, TANG Xiao

(School of Metallurgical and Materials Engineering, Chongqing University of Science and Technology,Chongqing 401331, China)

Thin films consisting of highly self-organized nanotube arrays were fabricated on carbon steel substrate in an aqueous ethylene glycol solution containing fluoride by anodization. It has been investigated by SEM that several synthesis parameters, such as anodizing voltage, anodizing time, concentration of fluoride ion and temperature affected on the morphology of the film comprising nanotube arrays and tube size. XRD and XPS techniques have been used to characterize the nanotube arrays film. Results show that anodization voltage and concentration of fluoride ion are the key factors to effect on the morphology of the film and tube size. The nanotube structured film forms between 30 and 60 V, and in the range of 0.03 and 0.1 mol/L NH4F. The average pore diameter of the tubes increases with the increases of the anodization voltage and concentration of fluoride ion. Temperature only has an influence on the rate of tube formation of flim. Amorphous film transforms into the crystallized film composed of predominant hematite phase and minor magnetite phase. Finally, the possible growth of nanotube arrays was also proposed.

hematite; nanotube arrays strucuture; anodizing; fluoride ion

1001-9731(2016)10-10168-05

重庆市自然科学基金资助项目(cstc2012jjA50022,CSTC2015JCYJA50003);重庆科技学院重点项目培育基金资助项目(CK2016Z09,CK2014Z22);重庆市教委科学技术研究资助项目(KJ1401314,KJ1401310);院士专家工作站合作资助项目(CKYS2014Z03);重庆市南川区科技计划资助项目(CX201407)

2015-10-19

2016-05-12 通讯作者:邓洪达,E-mail: dhd7730@163.com

邓洪达 (1977-),男,四川南部人,副教授,博士. 从事氧化物薄膜光电性质利用研究。

TB332

A

10.3969/j.issn.1001-9731.2016.10.031