热轧无缝钢管表面状态对后续氧化铁皮形成的影响

2018-06-13孙徕博李志群

孙徕博,李志群,赵 强

(天津钢管集团股份有限公司,天津300301)

1 前言

目前,钢管产品的生产工艺愈加成熟,质量越来越高,钢管表面质量是用户要求不断提高的重要指标之一。钢管的氧化铁皮对钢管的抗腐蚀性能、可焊接性以及力学性能都有影响,因此对氧化铁皮的研究也就越来越多,越来越深入。影响氧化铁皮形成的因素有很多[1],如材料的化学成分、加热温度、保温时间、加热时的环境等等[2-4],针对这些因素的分析已经较为全面,但是针对钢管的表面状态及对氧化铁皮形成的影响的分析较少,因此本文针对钢管表面质量对氧化铁皮形成的影响进行了一系列的对比和分析。

2 热轧钢管氧化铁皮的成分及特点

氧化铁皮的形成机理是:Fe→FeO→Fe3O4→Fe2O3,具体形貌见图1。高温下热轧钢管表面产生的氧化铁皮是各种相的混合体,只是因环境不同,组成的比例略有差异。取一典型试样进行成分分析,在3种颜色层上分别取4点进行扫描,SEM上得到的成分原子百分比见表1。从表1中可见,Fe2O3、Fe3O4和FeO[5]三层的原子百分数与物质组成的分子式有偏离,由于Fe2O3与氧接触充分,有利于氧的扩散,因此处于富氧的状态,氧化铁皮的外层到内层氧原子含量逐渐降低,铁原子含量渐升高。

图1 氧化铁皮结构

表1 氧化铁皮的成分组成

热轧管从管坯在环形炉中加热到热轧再到后续热处理工艺过程中一直伴随着氧化。根据热轧管氧化铁皮形成的不同阶段可以将氧化铁皮分为3种:环形炉加热时形成的一次氧化铁皮、热轧及冷却时形成的二次氧化铁皮以及后续热处理时形成的三次氧化铁皮。

由于环形炉加热温度较高(1 250~1 300℃)且加热时间长,因此在此阶段形成的一次氧化铁皮较厚,存在大量的气孔及间隙,极脆易剥落,在除磷或者运输的过程中完全的掉落,因此在后续的分析中只针对二次氧化铁皮和三次氧化铁皮。

3 表面状态对氧化铁皮的影响

实验选取的钢种为27MnCr6,对轧态料进行取样,将表面状态分为两部分进行分析,一部分为钢管表面氧化铁皮的初始状态对后续氧化铁皮状态的影响,另一部分为钢管表面平整度对氧化铁皮的影响。(注:试样的热处理、制样过程均保持一致。)

3.1 不同致密程度的二次氧化铁皮对三次氧化铁皮的影响

分别选择内表面(不受外界刮蹭、碰撞影响)氧化铁皮较完整致密和较破碎的两个试样进行对比,对比完轧态阶段的试样后,放入加热炉进行热处理,淬火及回火阶段继续进行比较,观察不同热处理后对原始氧化铁皮的影响。

3.1.1 轧态试样氧化铁皮对比

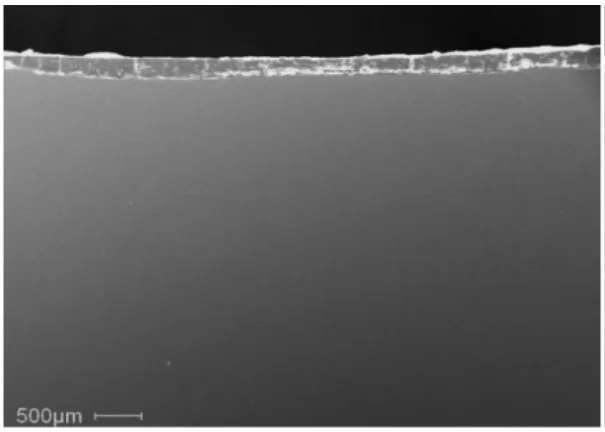

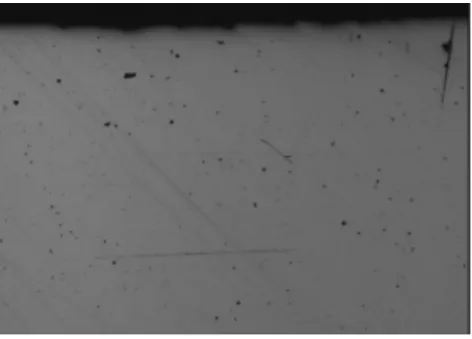

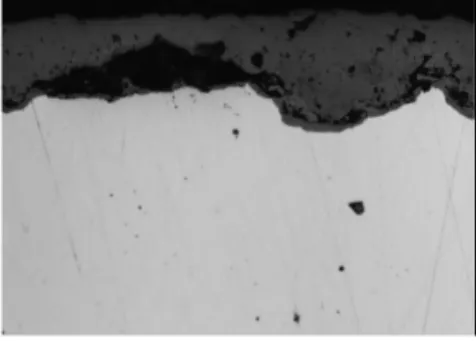

选取氧化铁皮相对较完整、致密的轧态1#试样及氧化铁皮相对破碎的2#试样为研究对象,图2为1#试样轧态的氧化铁皮金相照片,可以发现轧态时氧化铁皮厚度较薄,但相对较完整致密,图10为2#试样轧态的氧化铁皮金相照片,可以发现与1#试样相比较2#试样的氧化铁皮更为破碎。

3.1.2 淬火态氧化铁皮对比

将1#和2#试样进行淬火处理,热处理工艺为920℃×60 min水淬,1#试样淬火后的氧化铁皮显微镜下的形貌如图4所示,2#试样淬火后的氧化铁皮显微镜下的形貌如图5所示。

图2 1#试样轧态金相照片

图3 2#试样轧态金相照片

图4 1#试样淬火态金相照片

图5 2#试样淬火态金相照片

从图中1#试样和2#试样淬火后的照片可见,2#试样淬火后的氧化铁皮依然较不完整,相比较轧态时的2#试样来说,基体与氧化铁皮出现较为明显的分离,该状态下的氧化铁皮可去除性较高。通过SEM对1#和2#试样的氧化铁皮整体形貌进行比较,1#试样形貌见图6,2#试样形貌见图7,从图中对比可见低倍形貌观察下2#试样氧化铁皮大部分脱落,氧化铁皮与基体之间已经出现明显的缝隙,较为容易去除。

3.1.3 回火态氧化铁皮对比

将1#和2#淬火后的试样进行回火处理,处理制度为640℃×60 min,1#试样回火后的氧化铁皮显微镜下的形貌如图8,2#试样回火后的氧化铁皮显微镜下的形貌如图9。

从图中1#试样和2#试样回火后的照片可见,2#试样回火后的氧化铁皮依然较不完整,相比较淬火态的2#试样来说,氧化铁皮有一定的修复,但基体与氧化铁皮仍然存在一定的缝隙,氧化铁皮部分脱落,该状态下的氧化铁皮可去除性较高。通过SEM对1#和2#试样的氧化铁皮整体形貌进行比较,1#试样形貌见图10,2#试样形貌见图11,从图中对比可见低倍形貌观察下2#试样氧化铁皮大部分脱落,1#试样氧化铁皮保存较为完整、致密。

3.2 不同表面粗糙度对氧化铁皮形成的影响

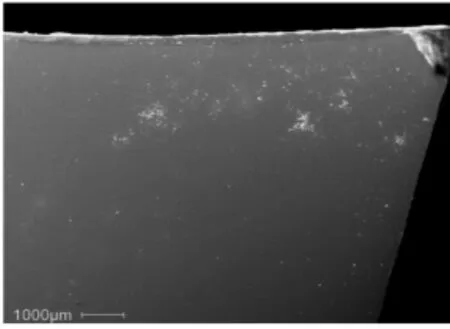

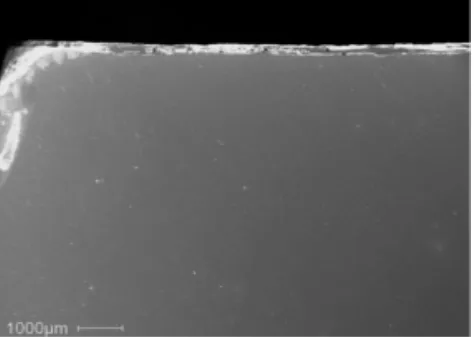

在轧态料上选取两块表面状态不同的试样,一个为表面较为粗糙的3#试样,一个为表面较为光滑的4#试样,两个试样粗糙度具体情况见图12、13,从图12中可见3#试样表面存在一定数量的小凹坑表面粗糙,绝大部分区域未发现有氧化铁皮,个别凹坑处存在很薄的氧化层;从图13中可见4#试样表面光滑,表面较为平整,绝大部分区域未发现有氧化铁皮,存在的个别小凹沟内有一定的氧化铁皮。

图6 1#试样淬火态氧化铁皮形貌

图7 2#试样淬火态氧化铁皮形貌

图8 1#试样回火态金相照片

图9 2#试样回火态金相照片

图10 1#试样回火态形貌

图11 2#试样回火态形貌

图12 3#试样表面照片

图13 4#试样表面照片

将3#和4#试样进行淬火处理,淬火后3#试样的氧化铁皮情况如图14,从图中可见3#试样淬火后形成明显的氧化铁皮,厚度、面积较轧态时有较明显的增加;4#试样的氧化铁皮情况如图15,从图中可见4#试样淬火后无明显氧化铁皮或氧化铁皮已经完全脱落。说明在淬火阶段,原始表面状态光滑的试样并不容易形成氧化铁皮或者形成的氧化铁皮更容易脱落。

将淬火后的试样进行回火处理,回火后3#的情况如图16,试样表面仍然存在明显的氧化铁皮,且相对于淬火后的试样更为完整致密;4#试样回火后的情况如图17,从图中仅能发现很薄的一层氧化铁皮。

从以上实验可以看出,试样的原始表面状态直接影响后续热处理过程中氧化铁皮的生成及可去除性,表面越光滑则形成的氧化铁皮越少或越容易被去除,表面越粗糙则越容易形成氧化铁皮,且形成的氧化铁皮不易脱落。

4 总结

图14 3#试样淬火后照片

图15 4#试样淬火后照片

图16 3#试样回火后照片

图17 4#试样回火后照片

根据本文所得到的实验结果,归结出热轧钢管的表面状态对氧化铁皮生成的影响因素主要有以下几点:

1)氧化铁皮的组成主要为 Fe2O3、Fe3O4和FeO,三者的组成比例受外界加热环境所影响。

2)淬火时氧化铁皮急冷收缩,对生成的氧化铁皮有一定的破坏作用,但在回火加热时会产生部分新的氧化铁皮,会在一定程度上的修复破碎的氧化铁皮。

3)轧态钢管表面存在氧化铁皮越完整、致密,在后续的热处理过程中更容易形成氧化铁皮或使氧化铁皮的结合力更强。

4)钢管表面越光滑,在热处理过程中产生的氧化铁皮就越少或越容易脱落。

[1]孙徕博,张冰,李志群,等.热轧无缝钢管氧化铁皮可去除性的研究[C].中国金属学会轧钢学会钢管学术委员会六届四次年会论文集,2014;

[2]常大勇,郭宏伟,陈传玉,等.浅析热轧氧化铁皮的成因及改善措施[C].山东金属学会压力加工学术交流会论文集.2008;300-365.

[3]崔卫中.热轧带钢表面氧化铁皮成因及去除方法[J].山西:山西冶金,2010(3):25-27.

[4]Vladimir V Basabe,Jerzy A Szpunar.Eftect of O2 in Heating Amaosphere on Hydraulic Descaling in Hot Rolling of Low Carbon Steel[J].ISIJ International,2008,48(4):467-474.

[5]杨峰,欧鹏.热轧产品红色氧化铁皮成因及消除方法的研究[J].北京:钢铁,2006(12):380-385.