基于MotionView的前悬架试验与优化分析

2016-10-26张小珍沈嵘枫周成军周新年吴传宇

张小珍, 沈嵘枫, 周成军, 周新年, 林 曙, 吴传宇

(福建农林大学交通与土木工程学院,福建 福州 350002)

基于MotionView的前悬架试验与优化分析

张小珍, 沈嵘枫, 周成军, 周新年, 林曙, 吴传宇

(福建农林大学交通与土木工程学院,福建 福州 350002)

利用Altair公司所提供的MotionView/HyperStudy模块,快速、方便地调用前悬架模型,并对其进行分析.通过前悬架的试验设计,得到因子与响应之间的主效应和交互作用,研究内外拉杆球铰原有坐标变化对悬架性能的影响.悬架经DOE分析后直接进行优化,优化前悬架模型的铰链点得到最佳前束曲线.对优化前后前悬架前束角曲线进行了对比分析,结果表明得到的优化后悬架的前束角曲线与目标曲线更接近.

前悬架; HyperStudy软件; DOE分析; 优化分析; 平顺性

目前,我国汽车制造业得到了迅速发展,汽车的平顺性和操纵的稳定性也得到了提高.车辆悬架技术是现代汽车的关键技术之一,它对汽车行驶的平顺性、操纵稳定性有着很重大的影响[1-3].对于悬架性能优化的研究已有不少报道.倪彰等[4]提出的电动汽车悬架系统,是以机械动力学软件ADAMS为研究平台,构建悬架的模型并进行仿真分析,目的是提高电动汽车行驶的平顺性.乔长胜等[5]通过CATIA建立悬架的模型,使用ADAMS多体动力学软件设计跳动试验,得出悬架参数曲线,并进行性能优化和结构改进.路勇等[6]利用AMESim建立车辆悬架系统的模型,并对该模型进行时域仿真分析,输出轮胎的弹性形变、垂直速度的响应以及加速度的响应情况,提供了模型优化的方法.本研究采用澳汰尔MotionView/HyperStudy多体动力学软件对悬架进行DOE分析,并对其进行优化分析.HyperStudy既含有强大的机构模型,可直接调用;又可以方便地选择运动机构性能约束和目标,对系统进行研究和优化设计[7,8].

1 试验设计

为了发现一个特定过程或系统的某些特性[9],设计的过程通常是由1个或一系列的试验构成的.通过改变一个过程或系统特定的输入变量来分析引起相关输出变化的内在原因.通过DOE试验设计,分析所关注因素对悬架平顺性的影响程度,并找出所有试验参数组合中使悬架平顺性表现最好的一组参数组合[10,11].平顺性的DOE试验设计基于平顺性脉冲输入行驶仿真,选择悬架系统中对整车平顺性影响最大的参数[12],以前悬架为研究对象进行DOE研究,采用悬架静态平顺性研究内外拉杆球铰原有坐标变化对悬架性能的影响.

1.1模型建立

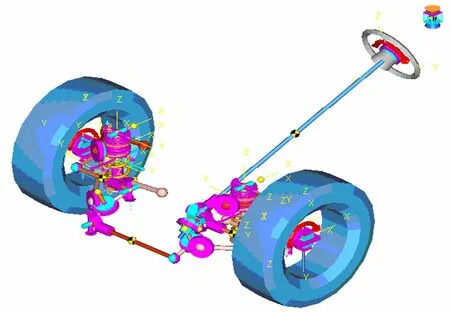

图1 前悬架的模型Fig.1 Model of front suspension

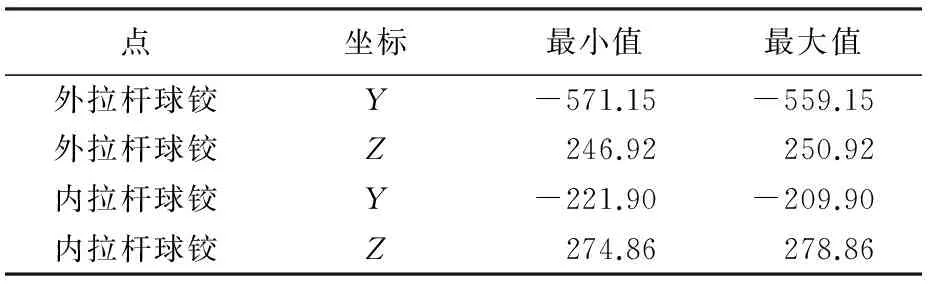

点坐标最小值最大值外拉杆球铰Y-571.15-559.15外拉杆球铰Z246.92250.92内拉杆球铰Y-221.90-209.90内拉杆球铰Z274.86278.86

在MotionView软件中通过Assembly Wizard模块调用前悬架的模型,并对模型进行相应修改和加载路况,进行静态平顺性分析[13].前悬架模型如图1所示.

1.2DOE分析

在DOE分析中主要是通过对前悬架的平顺性的分析来研究拉杆球铰坐标的变化对悬架性能的影响.以拉杆球铰的坐标为设计变量.在MotionView界面中直接进入HyperStudy软件,建立新的Study,有4个变量分别是内外拉杆球铰Y、Z方向的,系统会自动计算出变量的上下限值,修改设计变量的最大、最小限值.X方向上限值加6,下限值减6;Z方向上限值加2,下限值减2(表1).建立的响应为误差平方和,响应矢量有2个,一个是包含从求解器获得的初始设置中实际前束角曲线点坐标,另一个包含目标前束角曲线点坐标.

1.3试验结果

DOE分析目的是研究确定哪些输入变量对输出响应影响最大,可控输入变量的设置使得输出响应接近于所希望的额定值,使输出响应的变化较小等[14].

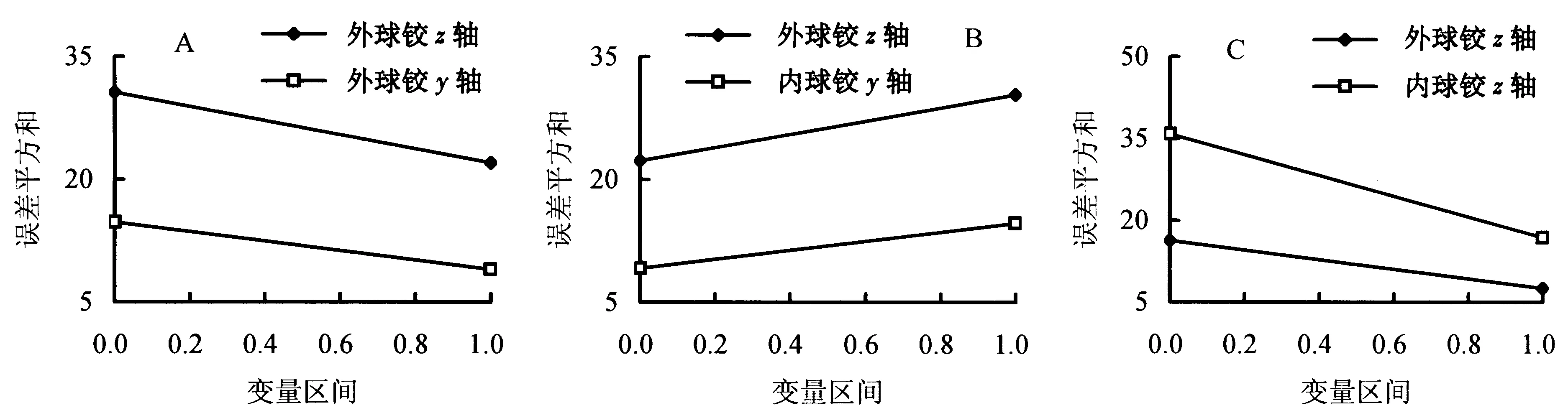

图2 主效应图Fig.2 Main effect diagram

HyperStudy软件提供了一整套功能完备的分析模块,通过对数据的后处理得到了主效应图和交互作用图(图2、3).对主效应图进行分析,用户可更加清晰直观地了解可控因子与响应之间的关系;当该可控因子位于不同取值水平时,对该响应的影响程度进行研究.交互作用表示评价某一因子在其他因子的取值水平发生改变时对响应保持同等效应的能力.如果两折线之间是平行的,表示2个因子之间没有交互作用,否则具有交互作用(图2、3).

A.外拉杆球铰Z轴与Y轴;B.外拉杆球铰Z轴与内拉杆球铰Y轴;C.外拉杆球铰Z轴与内拉杆球铰Z轴.

如图2所示,4种不同颜色分别表示设置的4个变量,每条折线的斜率越大,对该因子响应的影响越大.第2条和第4条折线的斜率较大,对误差平方和的影响较大,即内外拉杆球铰Z方向变化对悬架性能的影响较大.如图3所示,任意两折线不平行,表明可控因子的取值对于该响应值有影响.通过DOE分析可以看出内外拉杆球铰Z方向变化对悬架性能的影响较大,可以通过改变Z方向设计变量的值对试验进行优化设计.

2 优化试验

对前悬架的DOE试验进行分析后,再对悬架进行优化.优化前悬架模型的铰链点以得到最佳的前束曲线,建立如下数学模型:

目标函数f(x)使系统响应最小化.

设计变量x表示内外拉杆球铰原有坐标的变化.

约束函数g(x)定义了系统响应的取值范围.

s.t.gj(x)≤0(j=1,…,m)

采用自适应响应面法进行优化.目标函数和约束函数按照以下二阶多项式进行拟合:

式中,m为约束的个数;n为设计变量的个数;αj0、αn、αm为二次多项式系数.

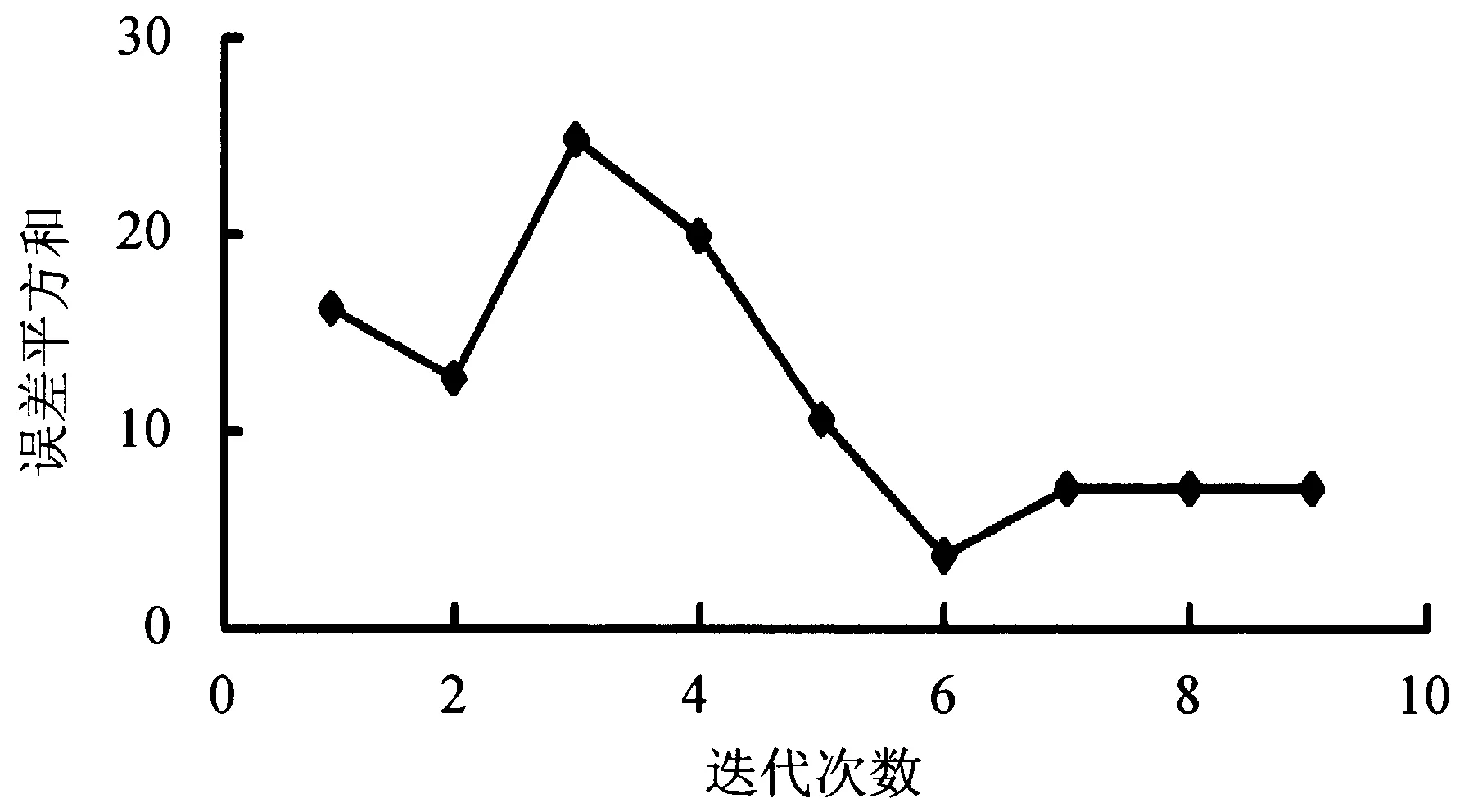

图4 优化迭代的历程Fig.4 Process of optimizing iteration

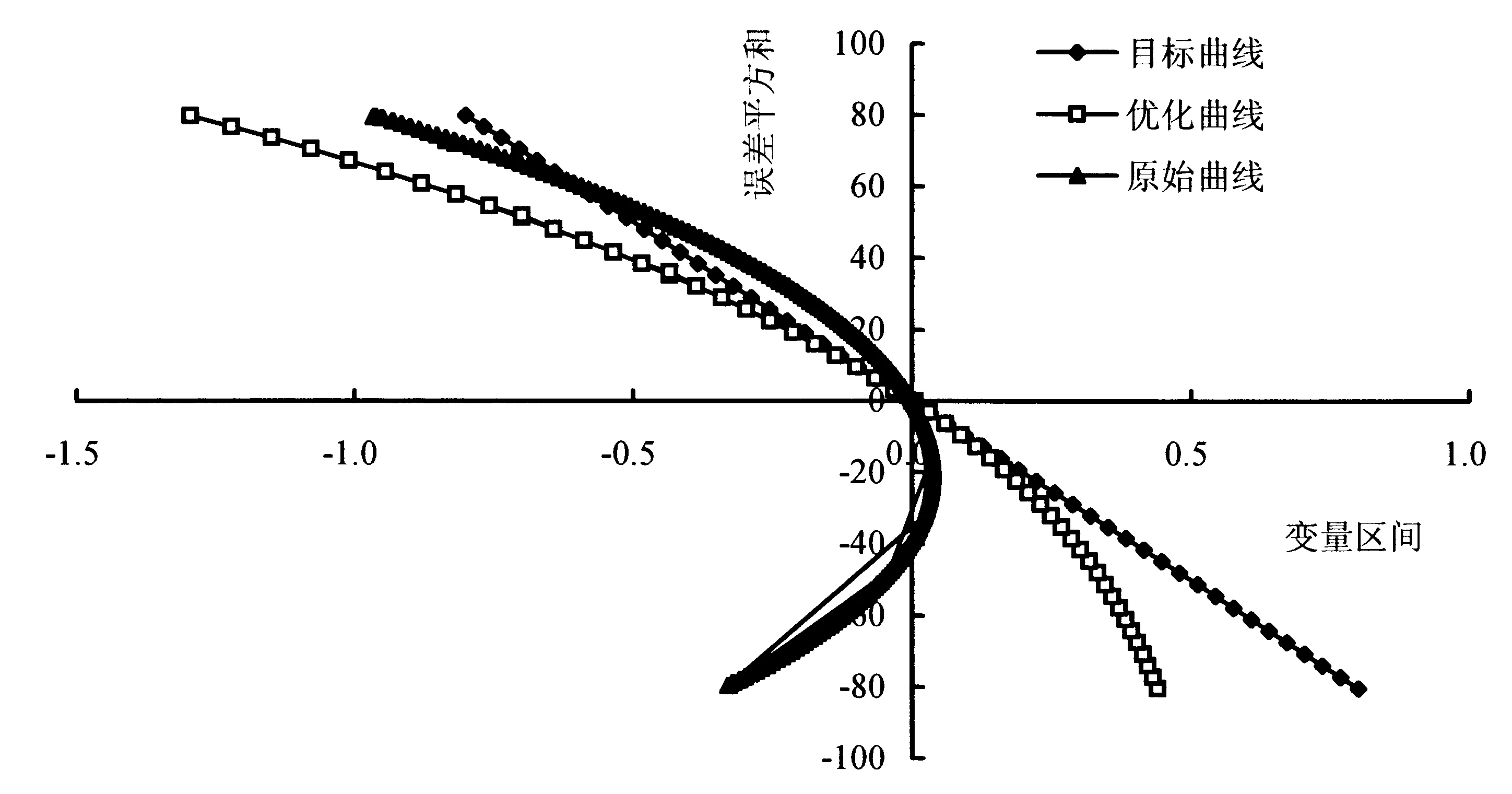

车轮前束角可以抵消汽车在纵向力作用下过大的前束变化.合理的前束角有利于保证汽车车轮行驶的直线性,减小轮胎的磨损和降低轮胎的滚动阻力.用HyperStudy进行优化,迭代过程如图4所示,共9次迭代.其中第6次迭代的目标值最小,标识第6次的结果最优.并对原有模型和优化模型进行对比分析,结果如图5所示.

从图5可以看出,优化后的前束角曲线与优化前曲线相比有很大变化,优化后曲线与目标曲线的吻合较好,保障了汽车操纵的稳定性,汽车直线平顺性有很大改进,悬架性能得到很大提高.

图5 优化前后前轮前束角曲线的对比

3 小结

通过多体动力学软件MotionView调用工具库中的悬架模型,对模型加载工况等做出相应的修改.对模型进行DOE研究,对悬架静态平顺性进行分析,研究内外拉杆球铰原有坐标变化对悬架性能的影响.结果表明:内外拉杆球铰Z坐标对前悬架的影响较大;通过对悬架进行优化,得到最佳前束角曲线,有利于汽车的直线行驶,提高了汽车的稳定性和平顺性.采用Altair公司提供的MotionView多体力学分析软件,解决了汽车存在问题的同时很大程度上缩短了研发周期,降低研发成本,提高研制水平.

[1] 初长宝,贾兴建,李松领.基于GMM的汽车线控制动系统设计[J].制造业自动化,2015,37(7):122-125.

[2] HENDROWATI W, GUNTUR H L, SUTANTRA I L. Design, modeling and analysis of implementing a multilayer piezoelectric vibration energy harvesting mechanism in the vehicle suspension[J]. Scientific Research, 2012,4:728-738.

[3] 李恩科,宋礼,樊成程,等.客车空气悬架行驶动力学分析与优化[J].客车技术与研究,2015(4):27-30.

[4] 倪彰,王凯,鹿麟祥,等.纯电动汽车悬架系统设计与平顺性分析[J].科学技术与工程,2014,15(12):244-249.

[5] 乔长胜,李耀刚,王连发,等.基于CATIA与ADAMS微型电动汽车前悬架优化设计[J].河北工业大学学报,2014,43(1):40-44.

[6] 路勇,刘学广.基于AMESim的车辆悬架系统建模与仿真[J].微计算机信息,2011,27(8):21-22.

[7] 雷刚,罗强,刘意.基于HyperStudy的乘员约束系统参数优化[J].重庆理工大学学报(自然科学版),2011(5):1-5.

[8] 茹卫东,欧旻韬,焦柯.HyperStudy在框架结构抗震优化设计中的应用[J].广东土木与建筑,2011(8):3-5.

[9] 李斌,陈立平,黄正东,等.基于MWorks的机械系统仿真实验研究[J].科技创新导报,2012(28):6-7.

[10] 刘炜,吴义忠,陈立平,等.基于Modelica的电动汽车悬架系统建模与仿真分析[J].汽车技术,2014(9):43-47.

[11] 米栋,尹泽勇,钱正明,等.基于试验设计及支持向量机的向心叶轮结构优化设计方法[J].航空动力学报,2012(10):2 336-2 341.

[12] 王新彦,高里悦,周浩,等.零转弯半径草坪机行驶平顺性建模仿真及试验研究[J].农机化研究,2016,17(1):21-22.

[13] 黄道进.基于MotionView的整车动力学灵敏度分析[J].机电技术,2015(1):121-122.

[14] 雷刚,王希杰,张攀.基于DOE的汽车碰撞优化分析[J].重庆理工大学学报(自然科学版),2011(2):8-12.

(责任编辑:叶济蓉)

校园景色:

The analysis of front suspension experiment and optimization based on MotionView

ZHANG Xiaozhen, SHEN Rongfeng, ZHOU Chengjun, ZHOU Xinnian, LIN Shu, WU Chuanyu

(College of Transportation and Civil Engineering, Fujian Agriculture and Forestry University, Fuzhou, Fujian 350002, China)

To optimize front suspension for better ride comfort, MotionView/HyperStudy module provided by Altair was applied to adjust coordinates of internal and external tie rod ball joints of front suspension. Based on the main effect and its interactions with variable parameters, an optimized model of hinge point of the front suspension was proposed. Referring to curves of front and rear beam angle of front suspension, curves from the optimized system coincided with the target curve better.

front suspension; HyperStudy software; DOE analysis; optimization analysis; ride comfort

2015-10-14

2015-12-15

福建农林大学教材与实践研究资助项目(111414044);国家教育部创新科技计划资助项目(111ZC5040);福建农林大学林业智能机械立体化教材资助项目(112515013);福建农林大学交通运输类实验教学示范中心资助项目(01SJ10009);福建农林大学高水平大学建设重点资助项目(113-612014018).

张小珍(1991-),女,硕士研究生.研究方向:机械结构设计.Email:1027470976@qq.com.通讯作者沈嵘枫(1970-),男,副教授,博士.研究方向:林业机械设计.Email:fjshenrf@163.com.

U461

A

1671-5470(2016)05-0607-04

10.13323/j.cnki.j.fafu(nat.sci.).2016.05.021