加氢反应过程对炼油厂加氢系统氢耗影响的分析

2016-10-20汤杰国刘永忠

吴 乐,汤杰国,朱 强,刘永忠

(1.西安交通大学 化工系,陕西 西安 710049;2.中国石化 洛阳分公司,河南 洛阳 471012)

加氢反应过程对炼油厂加氢系统氢耗影响的分析

吴乐1,汤杰国2,朱强1,刘永忠1

(1.西安交通大学 化工系,陕西 西安 710049;2.中国石化 洛阳分公司,河南 洛阳 471012)

降低氢气消耗对炼油厂节能操作具有重要意义。笔者从加氢反应系统整体出发,通过耦合各加氢反应装置的脱硫、脱氮和芳烃饱和动力学过程,研究了反应温度和反应压力对加氢反应系统总氢耗的影响。以某炼油厂加氢反应系统为例,针对蜡油加氢、催化裂化、催化柴油加氢和催化汽油加氢的耦合加氢反应系统,提出了通过耦合加氢反应脱硫动力学过程降低炼油厂氢气网络氢耗的分析方法。采用该分析方法可使总氢耗降低2230 m3/h,降幅为7.28%;脱硫氢耗降低200 m3/h,降幅为2.64%;脱氮氢耗降低327 m3/h,降幅为9.28%;芳烃饱和氢耗降低1404 m3/h,降幅为11.13%。

加氢反应系统;反应动力学;氢耗;NLP模型;分析

加氢处理是炼油厂最重要的燃油清洁化加工过程之一。加氢反应过程及其氢耗是炼油厂氢气资源高效利用的关键,其核心是炼油厂中加氢反应系统对整个生产工艺参数的影响以及工艺系统中氢气的消耗。

加氢装置的氢耗分为物理溶解氢耗和化学反应氢耗。物理溶解氢耗的计算一般可通过亨利定律和气液相传质模型计算,也可根据经验公式计算,而化学反应氢耗则根据相应的反应动力学进行计算。Korsten等[1]给出了柴油加氢过程物理溶解氢耗和化学反应氢耗的计算方法。Castaeda等[2]对比了加氢装置氢耗的不同计算方法。针对蜡油加氢装置,梁肖强等[3]提出了变工况下蜡油加氢装置氢耗的计算方法。加氢过程的氢耗一般与反应动力学和操作条件有关。

对于炼油厂氢气系统,氢气网络集成是降低系统氢耗的有效方法。Towler等[4]提出了基于夹点分析的炼油厂氢气网络集成方法。Hallale等[5]提出了考虑压力约束氢气网络优化的MINLP模型,可获得满足压力约束下系统的最小氢耗。目前,已有许多关于氢气网络优化方法[6-9]以满足更多的实际约束,为炼油厂降低氢耗提供分析方法。然而,上述研究在降低系统氢耗问题时,仅限于固定氢阱需求的氢气网络优化,未将加氢装置氢耗与加氢反应过程动力学和操作条件相关联,即未对化学氢耗和物理氢耗进行优化,也未综合考虑单个加氢装置与其上下游装置之间的联系,以进一步降低氢阱氢气消耗。

在燃油型炼油厂中,蜡油加氢装置的产品为催化裂化装置提供进料,而催化裂化装置又给催化柴油加氢装置和催化汽油加氢装置提供原料。蜡油加氢装置和柴油加氢装置均需耗氢,以脱除产品中杂质。在不同的加氢装置中脱除杂质,整个加氢反应系统的耗氢不同。如何充分利用不同加氢装置的脱杂质能力,使加氢反应系统氢气消耗最小,目前尚未见研究报道。

笔者以炼油厂中蜡油加氢装置、催化裂化装置、催化柴油加氢装置和催化汽油加氢装置所构成的加氢反应系统为研究对象,采用加氢反应动力学模型研究反应温度和反应压力对加氢装置系统氢耗的影响,从加氢反应系统整体出发优化系统氢耗,并优化单个加氢装置的氢耗。

1 加氢装置氢耗的计算及加氢装置和催化裂化装置动力学

典型加氢装置流程如图 1所示。进料通过加氢进料泵升压,与混合氢混合后,经加热炉加热进入反应器脱硫精制。冷却后反应流出物通过分离器分离为油相和气相。油相经过分馏后得到最终产品,而气相经过吸收塔脱除H2S后循环利用,加压后与新氢混合构成反应器的混合氢。炼油厂加氢装置氢气的消耗主要与其操作条件和反应动力学有关,可分为物理溶解氢耗和化学反应氢耗两类。物理溶解氢耗是指溶解在馏分油中的氢气,化学反应氢耗是指馏分油中含硫、含氮等杂质的脱除、芳烃饱和等过程所消耗的氢气。笔者重点研究操作条件变化时化学氢耗的改变对加氢反应系统总氢耗的影响。

图1 典型加氢装置流程示意图

1.1加氢装置氢耗计算

加氢装置氢耗可表示为式(1)[10]。其中的脱硫氢耗FH2,S,i、脱氮氢耗FH2,N,i、芳烃饱和氢耗FH2,Ar,i和溶解氢耗FH2,D,i分别可由式(2)~(5)[10]计算。

FH2,i=FH2,S,i+FH2,N,i+FH2,Ar,i+

FH2,D,i+FH2,O,i

(1)

(2)

(3)

(4)

FH2,D,i=divi

(5)

其他氢耗主要是烯烃饱和、加氢脱氧氢耗等,由于烯烃饱和很容易,馏分油氧含量较少,可假设它们的氢耗不变[3,10],根据加氢装置的实际氢耗减去脱硫氢耗和溶解氢耗计算得到。

1.2加氢过程动力学

1.2.1脱硫反应过程动力学

化学氢耗主要用于脱除原油中的含硫杂质。而硫的脱除一般与进料性质、操作条件和含硫杂质本身性质有关。Choudhary等[11]的研究表明,加氢脱硫过程中三环以上芳烃对加氢脱硫有严重的抑制作用,针对减压蜡油和催化柴油的脱硫动力学可表示为式(6)。

(6)

由于催化汽油不含三环以上的芳烃且其含硫杂质主要为噻吩类化合物,其动力学选用另一种形式[11],如式(7)所示。其中的kS,i由式(8)计算。

wS,prod,i=

(7)

(8)

减压蜡油和催化汽油的反应动力学数据见Choudhary等[11]的研究,而催化柴油的反应动力学见Cheng等[12]的报道。

1.2.2加氢脱氮动力学

与加氢脱硫反应类似,影响加氢脱氮的主要因素与进料性质、操作条件相关。根据李大东[10]的研究,笔者选用的加氢脱氮动力学公式如式(9)所示,其动力学参数可参考Cotta等[13]的研究。

(9)

1.2.3芳烃饱和动力学

影响芳烃饱和的因素主要有进料性质、操作条件等。与其他加氢反应不同的是,芳烃饱和是一个平衡反应,因此笔者选用Yui等[14]提出的动力学公式,如式(10)和式(11)所示。

(10)

(11)

1.3催化裂化装置中进料与产品杂质含量的关系

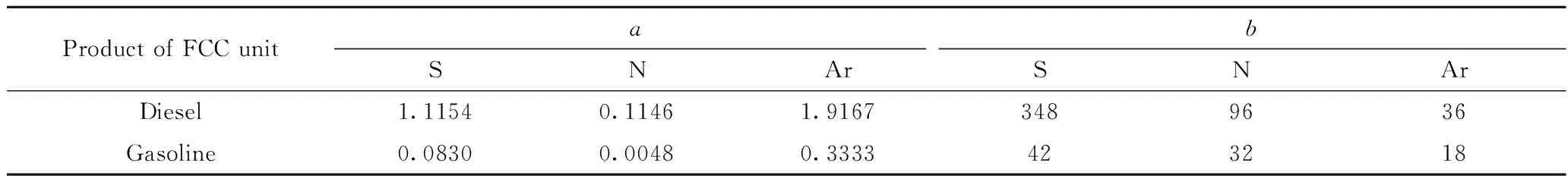

在燃料型炼油厂中,催化裂化装置是联接蜡油加氢装置与催化柴油加氢装置和催化汽油加氢装置的重要装置。催化裂化装置是减压蜡油与催化剂在高温高压下接触、裂解为小分子的反应场所。Pashikanti等[15]的研究表明,催化柴油和催化汽油的硫含量与进料硫含量呈线性关系,且根据炼油厂实际运行数据,氮含量与芳烃含量也存在一定线性关系。催化裂化进料杂质含量与产品杂质含量的关系可表示为式(12)~(14)。

wS,feed,FCC=aiwS,prod,FCC,i+bi,

∃i=Diesel or Gasoline HDT unit

(12)

wN,feed,FCC=aiwN,prod,FCC,i+bi,

∃i=Diesel or Gasoline HDT unit

(13)

wAr,feed,FCC=aiwAr,prod,FCC,i+bi,

∃i=Diesel or Gasoline HDT unit

(14)

2 加氢装置系统氢耗的最小化

在炼油厂中,对于由蜡油加氢装置、催化裂化装置、催化柴油加氢装置和催化汽油加氢装置等构成的加氢反应系统,其氢耗最小化的目标可表示为式(15),还需满足以下5个约束条件。

(15)

(1)各装置之间物料硫含量的关系

在系统中,蜡油加氢装置的产品为催化裂化装置提供进料,而催化裂化装置又为催化柴油加氢装置和催化汽油加氢装置提供原料。因此,上述各装置物料的硫含量关系需满足式(16)~(21)的关系。

wS,feed,FCC=wS,prod,VGO

(16)

wN,feed,FCC=wN,prod,VGO

(17)

wAr,feed,FCC=wAr,prod,VGO

(18)

wS,feed,i=wS,prod,FCC,i,

∃i=Diesel or Gasoline HDT unit

(19)

wN,feed,i=wN,prod,FCC,i,

∃i=Diesel or Gasoline HDT unit

(20)

wAr,feed,i=wAr,prod,FCC,i,

∃i=Diesel or Gasoline HDT unit

(21)

(2)反应温度约束

利用动力学方程对加氢装置化学氢耗进行优化,将调整反应温度和反应压力,但是调节范围应该在该装置允许的调节范围内,即满足式(22)的要求。

(22)

(3)反应压力约束

各个加氢装置的压力调节范围如式(23)和式(24)所示。

(23)

PH2,i=PiyH2,i

(24)

(4)产品硫、氮和芳烃含量限制

炼油厂规定了各个加氢装置产品的最大硫含量,必须满足式(25)~(27)的要求。

(25)

(26)

(27)

(5)加氢装置进料硫含量限制,如式(28)所示。

(28)

3 案例分析

根据某炼油厂的实际运行数据,对炼油厂各个加氢装置的氢耗从系统的角度进行分析和优化,以达到降低氢耗的目的。

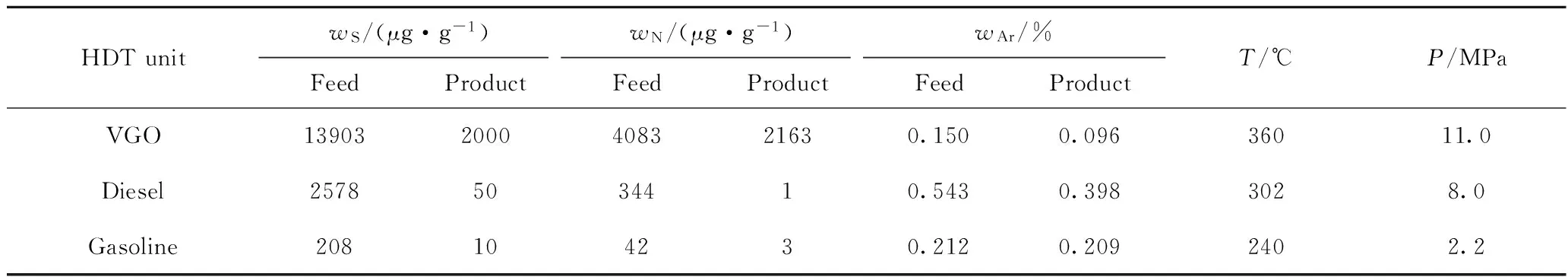

该炼油厂的基本流程包括,原油经过常减压蒸馏分馏后,减压蜡油经过蜡油加氢装置精制后,进入催化裂化装置,生产汽油和柴油,二者分别进入汽油加氢装置和催化柴油加氢装置,最终得到满足环境法规的产品。炼油厂中各加氢装置的进料性质、操作条件列于表1,炼油厂加氢装置操作条件调整范围和产品质量要求列于表2。

表1 各个加氢装置进料、产品性质和操作条件

1)In feed

表2 各个加氢装置操作条件调整范围和产品质量要求

1)In product

3.1反应温度和反应压力对加氢装置氢耗的影响

为简化计算,假设(1)氢气的体积分数不变;(2)FCC装置进料杂质含量的变化不影响FCC产品产量。一般,蜡油加氢装置、催化柴油加氢装置、催化汽油加氢装置溶解氢耗的系数分别为5、5.9和8.65。根据表1给出的操作条件和氢耗数据,再根据式(1)~(4)便可得到每个加氢装置的其他氢耗;再根据表1中操作条件和进料及产品杂质含量以及相应加氢装置的动力学参数,可得到每个加氢装置动力学参数中的氢分压依赖项的值以及其他氢耗;再根据表2的操作条件调整范围,以及式(1)~(7)和相应加氢装置的动力学参数,便可得到每个加氢装置总氢耗与反应温度和反应压力的关系。反应温度和反应压力对蜡油加氢装置、催化柴油加氢装置、催化汽油加氢装置总氢耗的影响示于图 2。

由图2可见,上述加氢装置的总氢耗均随反应温度和反应压力的升高而增大,在保证产品质量的前提下,降低温度和压力可有效降低加氢装置的总氢耗。

3.2加氢装置系统氢耗的最小化

由于炼油厂馏分油硫含量较高,且对产品硫含量限制较多,因此,首先研究在满足炼油厂产品脱硫规格要求前提下,加氢装置脱硫氢耗的变化规律,即各个加氢装置脱硫氢耗与蜡油加氢装置脱硫深度的关系。再给定蜡油进料硫含量和汽油、柴油产品硫含量后,根据式(2)和式(12)即可得到如图3所示结果。

图2 反应温度(T)和反应压力(P)对蜡油、催化柴油和催化汽油加氢装置总氢耗(FH2)的影响

由图3可知,随着精制蜡油硫含量的升高,加

氢装置总脱硫氢耗降低,蜡油加氢装置脱硫氢耗降低,而柴油和汽油加氢装置脱硫氢耗升高。由于催化裂化装置也具有一定的脱硫能力,因此,提高催化裂化装置进料硫含量,即提高精制蜡油硫含量,对加氢装置的脱硫氢耗是有益的。

图3 精制蜡油硫质量分数对各个加氢装置脱硫氢耗(FH2,S)的影响

由3.1节所述可知,不同加氢装置的氢耗对反应温度和反应压力的敏感度不同,因此,需对上述加氢反应系统的总氢耗进行优化分析。

(1)通过各加氢装置与催化裂化装置的联系,松弛每个加氢装置的杂质脱除深度,即充分利用催化裂化装置的脱杂质能力,以降低加氢装置的脱杂质深度。

(2)基于得到的松弛后的杂质脱除深度,在满足该脱杂质深度的前提下,根据脱硫、脱氮和芳烃饱和动力学公式(6)~(11)优化每个装置的操作条件,以达到氢耗最少的目的。

(3)最终根据总氢耗计算式,将每个装置的脱杂质氢耗、溶解氢耗和其他氢耗相加,便可得到整个系统总氢耗的最小值。

根据炼油厂实际运行数据,可拟合催化裂化进料杂质含量和产品杂质含量之间的关系,即可得到式(12)~(14)的系数,结果列于表3。

表3 催化裂化装置对杂质的分配

a,b—The coefficients of Eq.(12)-(14)

在固定蜡油加氢装置进料硫含量、氮含量和芳烃含量且满足炼油厂对汽油、柴油产品质量要求的前提下,通过GAMS(24.1)求解第2节中的NLP模型,优化了各个加氢装置的操作条件,以调整各个加氢装置的脱硫深度、脱氮深度和芳烃饱和深度,而此时系统的氢耗最小,结果列于表4。与表1对比后可知,通过蜡油加氢装置反应压力的升高和反应温度的降低,降低了脱硫深度、脱氮深度和芳烃饱和深度,从而增加了催化裂化装置进料的杂质含量,使更多的杂质在催化裂化装置中反应并裂解为气体杂质(H2S和NH3),以降低加氢装置脱杂质负荷,最终达到降低氢气消耗的目的。

表4 加氢装置的最优杂质脱除深度和操作条件

从炼油厂的实际运行状况可知,催化裂化装置也具有一定的脱硫、脱氮作用,且该装置的脱硫、脱氮不需要消耗氢气,笔者正是利用该装置的此特性,提出了降低系统氢耗的新方法,其优化结果列于表5。由表 5可见,所有加氢装置的脱硫氢耗降低200 m3/h,降幅为2.64%;脱氮氢耗降低327 m3/h,降幅为9.28%;芳烃饱和氢耗降低1404 m3/h,降幅为11.13%;总氢耗降低2230 m3/h,降幅为7.28%。蜡油加氢装置脱硫氢耗降低,而其他装置增大,这主要是因为蜡油产品中硫含量的升高,同时其他装置进料的硫含量也升高;每个加氢装置的脱氮氢耗与脱硫氢耗类似,蜡油产品中氮含量的升高,造成了其他加氢装置脱氮氢耗的增加。由于炼油厂对含硫杂质的限制较严格,因此,在满足含硫杂质要求的前提下,通过对操作条件的优化,同时降低了脱氮、芳烃饱和的氢耗。因此,笔者所提出的分析方法可有效降低加氢装置系统的总氢耗,同时也对其操作条件进行了优化。

表5 各个加氢装置脱除不同杂质氢耗(FH2)的对比

4 结 论

(1)针对炼油厂加氢装置系统氢耗降低的问题,从加氢反应系统出发,通过耦合各加氢装置的反应动力学,研究了反应温度和反应压力对加氢装置总氢耗的影响。

(2)以某炼油厂实际生产过程为例,针对蜡油加氢装置、催化裂化装置、催化柴油加氢装置和催化汽油加氢装置耦合系统,提出了耦合加氢装置加氢动力学过程降低氢耗的分析方法。

(3)针对加氢系统氢耗,基于耦合各装置加氢动力学的NLP模型,将加氢装置系统总氢耗优化降低了2230 m3/h,降幅为7.28%,其中脱硫氢耗降低200 m3/h,降幅为2.64%;脱氮氢耗降低327 m3/h,降幅为9.28%;芳烃饱和氢耗降低1404 m3/h,降幅为11.13%。

(4)为了有效降低炼油厂氢气消耗,应考虑各加氢装置的上下游联系,将加氢系统反应动力学与氢气网络集成耦合优化。

符号说明:

A——反应指前因子,h-1;

a,b——催化裂化装置对杂质的分配系数;

d——溶解氢耗的系数;

E——反应活化能,kJ/mol;

Ffeed——进料流量,t/h;

FH2——氢耗,m3/h,标准状态;

K1——加氢装置进料三环以上芳烃对脱硫反应的抑制系数;

K2——加氢装置进料含氮杂质对脱硫反应的抑制系数;

K3——加氢装置进料含硫杂质对脱硫反应的抑制系数;

k——加氢反应动力学常数,h-1;

LHSV——空速,h-1;

M——加氢装置进料非芳烃质量分数与芳烃质量分数之比;

P——反应压力,MPa;

R——通用气体常数,J/(mol·K);

T——反应温度,℃;

v——加氢装置进料体积流量,m3/h,标准状态;

w——进料或产品的杂质质量分数,μg/g或%;

X——芳烃转化率,%;

yH2——氢气体积分数,%;

α——加氢动力学中的压力依赖项;

ρ——密度,kg/m3;

上、下标:

Ar——芳烃;

D——溶解;

f——芳烃饱和反应正反应;

FCC——催化裂化装置;

feed——进料;

H2——氢气;

i——第i个加氢装置,在公式(12)~(14)和(19)~(21)中仅表示汽油、柴油加氢装置;

L——下界;

N——含氮杂质;

O——其他;

prod——产品;

r——芳烃饱和反应逆反应;

S——含硫杂质;

TR——三环以上芳烃;

U——上界;

VGO——蜡油或蜡油加氢装置。

[1]KORSTEN H,HOFFMANN U.Three-phase reactor model for hydrotreating in pilot trickle-bed reactors[J].AIChE Journal,1996,42(5):1350-1360.

[3]梁肖强,刘永忠.蜡油加氢装置的全流程模拟与变工况氢耗计算[J].华东理工大学学报(自然科学版),2012,38(6):718-723.(LIANG Xiaoqiang,LIU Yongzhong.Simulation of a wax oil hydrotreating unit and calculations of hydrogen consumption at off-design conditions[J].Journal of East China University of Science and Technology,2012,38(6):718-723.)

[4]TOWLER G P,MANN R,SERRIERE A J L,et al.Refinery hydrogen management:Cost analysis of chemically-integrated facilities[J].Industrial & Engineering Chemistry Research,1996,35(7):2378-2388.

[5]HALLALE N,LIU F.Refinery hydrogen management for clean fuels production[J].Advances in Environmental Research,2001,6(1):81-98.

[6]刘永忠,张超,彭春来,等.氢网络公用工程消耗量与流股匹配数的优化[J].石油学报(石油加工),2007,23(5):78-83.(LIU Yongzhong,ZHANG Chao,PENG Chunlai,et al.The optimization of usage of hydrogen utility and match number in a hydrogen distribution network[J].Acta Petrolei Sinica (Petroleum Processing Section),2007,23(5):78-83.)

[7]郭亚逢,郭宏新,张楠,等.炼油厂氢气网络优化的工程设计应用[J].石油学报(石油加工),2012,28(1):107-114.(GUO Yafeng,GUO Hongxin,ZHANG Nan,et al.Engineering design application of refinery hydrogen network optimization[J].Acta Petrolei Sinica (Petroleum Processing Section),2012,28(1):107-114.)

[8]周利,廖祖维,HELLA Tokos,等.考虑H2S脱除的多杂质H2网络优化[J].石油学报(石油加工),2013,29(2):304-311.(ZHOU Li,LIAO Zuwei,HELLA Tokos,et al.Multi-contaminant H2network optimization considering H2S remove[J].Acta Petrolei Sinica (Petroleum Processing Section),2013,29(2):304-311.)

[9]KUO C C,CHANG C T.Improved model formulations for multiperiod hydrogen network designs[J].Industrial & Engineering Chemistry Research,2014,53(52):20204-20222.

[10]李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004.

[11]CHOUDHARY T V,PARROTT S,JOHNSON B.Unraveling heavy oil desulfurization chemistry:Targeting clean fuels[J].Environmental Science & Technology,2008,42(6):1944-1947.

[12]CHENG Z,FANG X,ZENG R,et al.Deep removal of sulfur and aromatics from diesel through two-stage concurrently and countercurrently operated fixed-bed reactors[J].Chemical Engineering Science,2004,59(22):5465-5472.

[13]COTTA R M,WOLF-MACIEL M R,FILHO R M.A cape of HDT industrial reactor for middle distillates[J].Computers & Chemical Engineering,2000,24(2-7):1731-1735.

[14]YUI S M,SANFORD E C.Kinetics of aromatics hydrogenation of bitumen-derived gas oils[J].The Canadian Journal of Chemical Engineering,1991,69(5):1087-1095.

[15]PASHIKANTI K,LIU Y A.Predictive modeling of large-scale integrated refinery reaction and fractionation systems from plant data Part 2:Fluid catalytic cracking (FCC)process[J].Energy & Fuels,2011,25(11):5298-5319.

Analysis of Effects of Hydrogenation on Hydrogen Consumption ofHydrotreating System in a Refinery

WU Le1,TANG Jieguo2,ZHU Qiang1,LIU Yongzhong1

(1.Department of Chemical Engineering,Xi’an Jiaotong University,Xi’an 710049,China; 2.Luoyang Branch,SINOPEC,Luoyang 471012,China)

Reducing hydrogen consumption is of great significance to energy-saving operations in a refinery.In order to reduce the hydrogen consumption of the hydrotreating (HDT)system,the effects of reaction temperature and pressure on hydrogen consumption were studied by coupling the hydrodesulfurization (HDS),hydrodenitrogenation (HDN)and aromatics hydrogenation (HDA)kinetics from a systematic point of view.A novel method to reduce the hydrogen consumption of HDT system,including the vacuum gas oil (VGO)HDT unit,fluid catalytic cracking (FCC)unit,FCC diesel HDT unit and FCC gasoline HDT unit was proposed by taking the HDS and HDN kinetics into consideration.The results of an actual refinery showed that the total hydrogen consumption of 2230 m3/h for HDT system was reduced with the decrease percentage of 7.28%,the hydrogen consumptions of 200,327 and 1404 m3/h for HDS,HDN and HDA were reduced,respectively,with the decrease percentage of 2.64%,9.28% and 11.13%.

hydrotreating system; reactive kinetics; hydrogen consumption; NLP model; analysis

2015-07-21

国家自然科学基金项目(21376188)和陕西省工业科技攻关项目(2015GY095)资助

吴乐,男,博士研究生,从事化工系统工程的研究;E-mail:wule-xjtu@foxmail.com

刘永忠,男,教授,博士,从事化工系统工程和化工传递过程的研究;Tel:029-82664752;E-mail:yzliu@mail.xjtu.edu.cn

1001-8719(2016)05-1030-08

TQ021.8

Adoi:10.3969/j.issn.1001-8719.2016.05.022