LCO加氢-催化组合生产高辛烷值汽油或轻质芳烃技术(LTAG)的开发

2016-10-20龚剑洪毛安国张久顺蒋东红

龚剑洪,龙 军,毛安国,张久顺,蒋东红,杨 哲

(1.中国石化 石油化工科学研究院,北京 100083;2.中国石油化工集团公司,北京 100728)

LCO加氢-催化组合生产高辛烷值汽油或轻质芳烃技术(LTAG)的开发

龚剑洪1,龙军1,毛安国1,张久顺1,蒋东红1,杨哲2

(1.中国石化 石油化工科学研究院,北京 100083;2.中国石油化工集团公司,北京 100728)

从分析LCO化学组成入手,提出了LCO加氢与催化裂化组合生产高辛烷值汽油或轻质芳烃的技术——LTAG技术。在该技术中,加氢单元需进行选择性加氢控制,即双环芳烃选择性加氢饱和生成四氢萘型单环芳烃;催化单元要实现选择性裂化,即选择性强化四氢萘型单环芳烃开环裂化反应,抑制氢转移反应。工业应用结果表明,LTAG技术中加氢LCO转化率大于70%,汽油选择性接近80%,汽油辛烷值提高。

催化裂化;LCO加氢;催化汽油;辛烷值;芳烃

随着中国经济结构的调整,柴油消费增速低于汽油消费增速将成为常态。2014年,消费柴/汽比约为1.60,预计2020年中国汽油消费量约为161 Mt,年均增长9%,柴油消费量约180 Mt,年均增长1%,消费柴/汽比为1.12[1]。另一方面,为了减少机动车排气污染,改善空气质量,国内高标准的清洁车用柴油标准陆续出台并实施。而国内催化裂化技术的普遍应用,会生产大量高芳烃含量、低十六烷值的催化裂化轻循环油(以下简称LCO)。LCO的组成特性与清洁车用柴油期望的高饱和烃含量、高氢含量、高十六烷值的要求存在较大的矛盾。因此,如何压减或转化LCO,以适应未来柴、汽油的需求变化,对保证我国成品油市场的供需平衡以及环境保护具有重大意义。

将低价值的LCO转化为高附加值的高辛烷值车用汽油或轻芳烃,是极具吸引力的技术路线。UOP公司很早就提出了J-Cracking工艺[2],该技术的LCO转化率低。20世纪80年代,Ashland Oil Inc.[3]提出采用加氢和催化裂化组合技术来实现LCO生产富含芳烃的汽油。ExxonMobil Research and Engineering Company也提出将LCO先进行加氢,然后进行催化裂化以生产芳烃和轻烯烃的工艺[4-6]。这些技术存在的问题是汽油中芳烃含量低,或工艺要求严格控制加氢循环油中芳烃含量,限制了这些技术的工业应用。

LTAG(LCO to Aromatics and Gasoline)是中国石化石油化工科学研究院近期开发的将劣质LCO转化为高辛烷值催化汽油或轻质芳烃(BTX)的技术。笔者介绍了LTAG技术开发过程中,为了实现LCO最大化生产高辛烷值汽油或轻质芳烃,首先需要解决的2个关键技术问题,即如何实现LCO在加氢单元的选择性加氢控制和加氢LCO的选择性催化裂化,以及由此形成的技术构思和工业应用。

1 实验部分

1.1原料

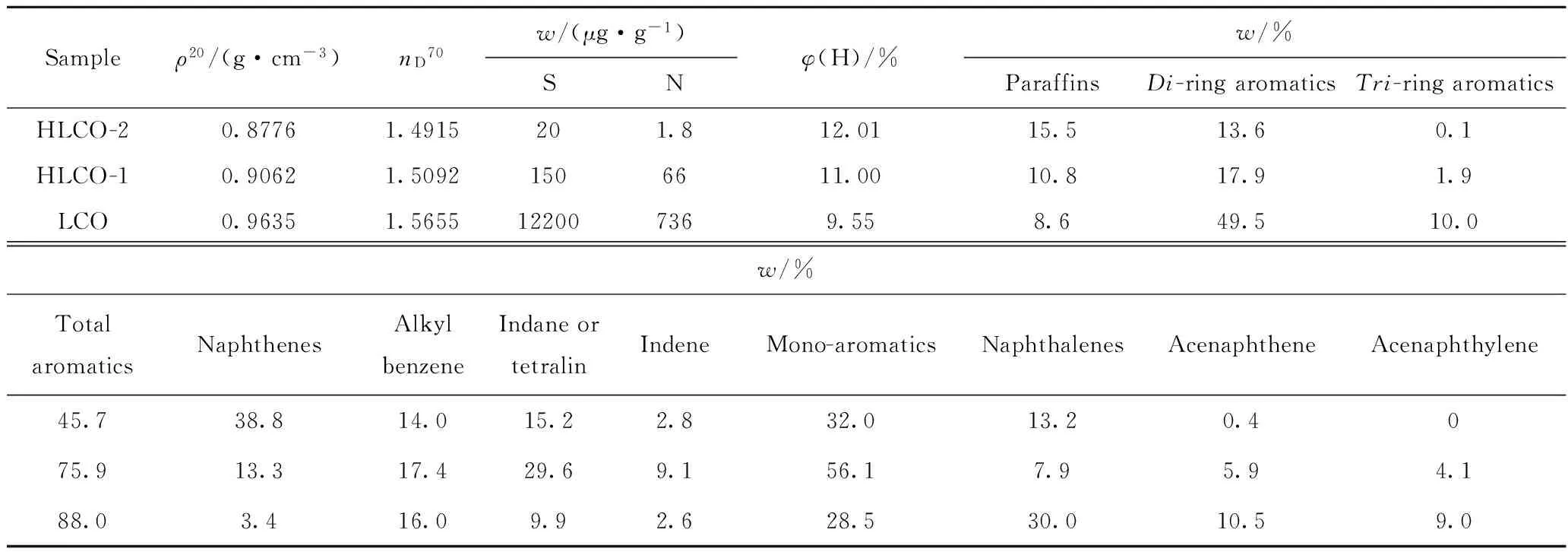

LCO及对其进行不同深度加氢后获得的2种加氢LCO(HLCO-1、HLCO-2),取自中国石化石家庄炼化分公司1#催化裂化装置,其性质列于表1。

表1 LCO及加氢LCO性质

催化剂为混合催化剂,由石家庄炼化催化装置的平衡剂(CC20-D)和商业牌号HAC(加氢LCO专用剂)老化剂按照m(CC20-D)∶m(HAC)=7∶3掺兑而成,其主要性质列于表2。

采用连续流化催化裂化装置[7]进行LTAG实验。

表2 混合催化剂CC20-D+HAC的性质

2 结果与讨论

2.1LCO在加氢单元的选择性加氢

一般而言,国内重油催化裂化装置为了追求多产汽油或者多产LPG,转化率偏高,产物LCO密度高,芳烃含量高,氢含量低,如表1所示。

LCO中富含多环芳烃,尤其是富含双环芳烃,由于多环芳烃的稳定性,LCO在催化裂化条件下很难直接转化,且容易缩合生焦。表3为反应温度550℃、剂/油质量比8时,LCO连续流化催化裂化的产物分布。

表3 LCO直接催化裂化产物分布

T=550℃; m(Catalyst)/m(Oil)=8

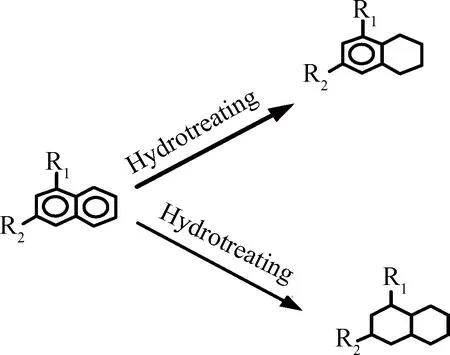

由表3可知,即使在较苛刻条件下,LCO直接催化裂化转化率也非常低,汽油产率也仅有26.78%,干气和焦炭产率却分别高达4.44%和8.58%。因此,富含双环芳烃的LCO直接催化裂化不具有实际应用价值。若先将LCO进行加氢,将其中的双环芳烃加氢饱和,然后再进行催化裂化,通过开环裂化反应可生成高辛烷值汽油组分或轻质芳烃。图1所示为LCO中双环芳烃加氢饱和的途径。由图1可见,LCO中双环芳烃加氢存在2条途径,一是适度加氢饱和双环芳烃中的1个芳环生成四氢萘型单环芳烃,二是深度加氢饱和2个芳环生成十氢萘型环烷烃。采取哪条路径有利于生成高辛烷值汽油组分或轻质芳烃,是应该考虑的问题。

图1 LCO中双环芳烃加氢反应的途径

一方面,LCO加氢过程需要考虑氢耗。以甲基-乙基-萘作为LCO模型化合物进行计算,可以发现,如果饱和其中的1个芳环生成甲基-乙基-四氢萘,化学氢耗为2.12%;如果2个芳环都饱和生成甲基-乙基-十氢萘,化学氢耗为5.12%。很明显,如果LCO在加氢过程中过度饱和,会带来氢耗大、经济成本过高的问题。另一方面,催化裂化过程则需要考虑的问题是,得到的不同氢饱和度的加氢LCO催化裂化反应会得到不同的产物分布和产物性质。

表4为相同操作参数下,2种不同加氢深度LCO(HLCO-1、HLCO-2)催化裂化产物分布。表5为对应的二者产物汽油的烃类族组成及辛烷值。由表4、表5可知,与HLCO-1相比,HLCO-2的催化裂化转化率更高,高价值产品汽油和液化气产率也高,且基本不产生油浆;但值得注意的是,HLCO-2的C6~C8芳烃产率明显要低,这主要是由于汽油中C6~C8芳烃含量较低所造成。从表5还可以发现,与HLCO-2相比,HLCO-1的产物汽油中烯烃含量更低,芳烃含量更高,汽油辛烷值更高。造成上述差别的主要原因是HLCO-1和HLCO-2的加氢深度不同。HLCO-2的加氢深度明显高于HLCO-1,具体表现在密度更低,氢含量更高(见表1)。此外,二者的质量组成明显差异,HLCO-2的总环烷烃远高于HLCO-1的,而茚满或四氢萘类型单环芳烃含量明显低于HLCO-1的,并且总芳烃含量明显低于HLCO-1。

表4 相同条件下HLCO-1和HLCO-2催化裂化的产物分布

T=550℃; m(Catalyst)/m(Oil)=8

表5 相同条件下HLCO-1和HLCO-2催化裂化汽油的性质

如果对LCO进行深度加氢,不仅加氢难度大,同时由于氢耗等增加会带来经济成本大幅增加,尽管产物中汽油等产率较高,但汽油辛烷值较低,也不利于生产轻质芳烃。因此,LTAG技术强调LCO加氢过程中的选择性加氢,是指LCO在加氢过程中最大化选择性地生成四氢萘型单环芳烃,而不是过度加氢饱和为十氢萘型环烷烃。

2.2加氢LCO的选择性催化裂化

对于LCO加氢过程中生成的四氢萘型单环芳烃如何进行催化裂化,以生成高辛烷值汽油组分或轻质芳烃,是LTAG技术开发过程中必须解决的另外一个问题。图2给出了四氢萘型单环芳烃催化裂化条件下的两大类可能反应途径。从图2可以看出,LCO中的双环芳烃在加氢过程中饱和生成四氢萘型单环芳烃后,随后在催化裂化过程中可能发生两大类反应,即开环裂化反应和氢转移反应。如果发生开环裂化反应,则生成烷基苯型单环芳烃,是一种高辛烷值组分,是LTAG技术的理想反应途径;如果发生氢转移反应,则四氢萘型单环芳烃作为供氢体将重新生成双环芳烃,重新成为LCO,导致LCO加氢后再催化裂化的空循环,这是LTAG技术需要极力避免的反应途径。LTAG技术中,加氢LCO的催化裂化必须实现选择性催化裂化。

图2 四氢萘型单环芳烃催化裂化下的反应途径

Corma等[8]在研究四氢萘的反应化学时发现,较低温度下(400℃)四氢萘发生氢转移反应的选择性高达80%以上,而发生开环裂化反应的选择性不到15%;同时也发现,提高反应温度至500℃,尽管开环裂化反应选择性大幅度提高,氢转移反应选择性明显降低,但氢转移反应仍为主要反应。

以四氢萘作为加氢LCO中大量存在的四氢萘系单环芳烃的模型化合物,采用Accelrys公司的MS(Materials Studio 6.0)软件进行模拟研究,主要利用基于密度泛函理论的量子力学Dmol3模块进行理论计算,得到的四氢萘正碳离子发生β断裂反应的能垒和四氢萘作为供氢体和其他正碳离子发生氢转移反应的能垒分别列于表6、表7。

对比表6和表7不难发现,如果体系中存在其他正碳离子,则四氢萘更容易直接和其他正碳离子(受氢体)进行氢转移反应,而不是发生β断裂反应,因为β断裂反应的能垒明显高于氢转移反应。这也就是为什么工业装置中加氢LCO和重油直接混合后一起进提升管反应器进行催化裂化反应时,加氢LCO转化率较低的主要原因。因为重质油大分子一旦被酸性催化剂引发,极易生成大量的正碳离子,则成为发生氢转移反应的受氢体,极易和加氢LCO中的四氢萘型单环芳烃发生强烈的氢转移反应,重新生成萘系双环芳烃。

表6 正碳离子β裂化的能垒

在LTAG技术开发过程中,为了抑制加氢LCO中的四氢萘系单环芳烃发生氢转移反应以及强化开环裂化反应,提出将加氢LCO和重质油原料分开进料,同时,通过实验考察了催化裂化工艺参数对加氢LCO通过开环裂化反应生成高辛烷值汽油组分或轻质芳烃的影响,以获得实现加氢LCO选择性催化裂化的最佳工艺参数。

表7 四氢萘体系发生氢转移反应的能垒

2.3工艺参数对加氢LCO催化裂化的影响

2.3.1反应温度的影响

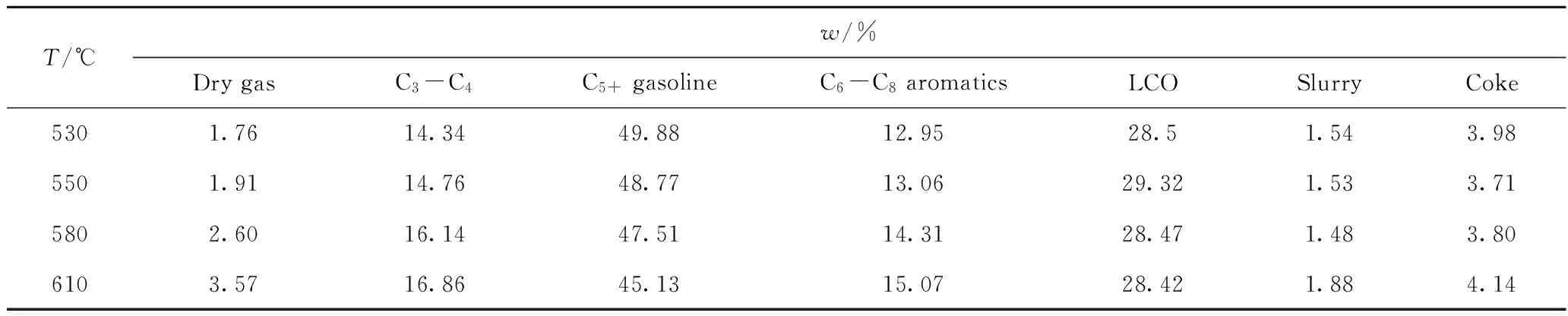

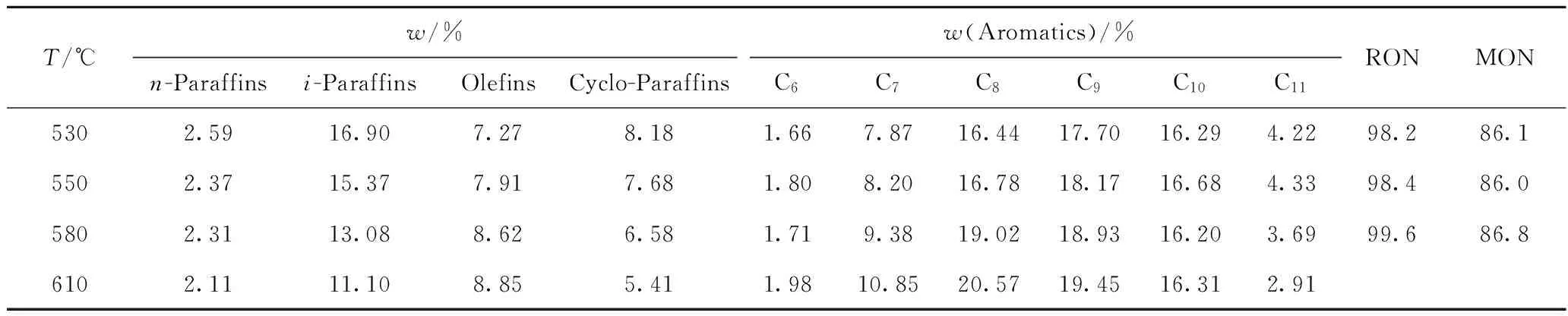

表8为在剂/油质量比为8、不同反应温度下,HLCO-1催化裂化的产物分布,产物汽油烃类质量组成和辛烷值列于表9。

由表8可见,反应温度变化范围为530~610℃,相比常规重油催化裂化反应温度偏高,其原因主要是由于加氢LCO原料分子相比重油分子更难裂化。当反应温度从530℃增至610℃,HLCO-1的汽油产率从49.88%减至45.13%,但产物LCO的产率变化不明显,基本维持在28%左右。与之相对应,干气和焦炭产率呈增加趋势。尽管汽油产率有所降低,但C6~C8芳烃产率仍呈现随温度增加而增加趋势。这主要是由于汽油中C6~C8芳烃质量分数增加所造成,这可以从表9所列的汽油烃类族组成变化看出。从表9还可以发现,反应温度增加,汽油中芳烃含量增加明显,饱和烃含量明显减少,烯烃含量略有增加,汽油RON增加。这主要是由于反应温度增加一方面不利于氢转移反应的进行,另一方面却有利于加氢LCO中的氢化芳烃发生开环裂化反应而生成烷基苯型高辛烷值汽油组分或轻质芳烃,因此C6~C8芳烃产率增加。

表8 不同温度下HLCO-1催化裂化的产物分布

m(Catalyst)/m(Oil)=8

表9 不同温度下HLCO-1催化裂化汽油的性质

由此可以得出,高反应温度有利于加氢LCO中的氢化芳烃发生开环裂化反应。追求高辛烷值汽油,需要控制适宜的反应温度;追求轻质芳烃,需要较高反应温度。

需要注明的是,610℃条件下所取数据中,由于没有足够的HLCO-1原料,未能收集足够多的产物汽油进行常规分析,因此没有该条件下的汽油RON数据。

2.3.2剂/油质量比的影响

表10为反应温度550℃、不同剂/油质量比下,HLCO-1催化裂化的产物分布,对应产物汽油中烃类族组成和辛烷值列于表11。

由表10可见,随着剂/油质量比增加,产物LCO和油浆产率减少,汽油产率略有降低,干气、液化气和焦炭产率相应增加,汽油中C6~C8芳烃产率先明显增加后渐趋平缓。这可能是由于剂/油质量比增加,催化剂活性点增加,有利于加氢LCO中的氢化芳烃发生开环裂化反应生产轻质芳烃。但如果进一步增加剂/油质量比,有可能会强化加氢LCO中的氢化芳烃发生氢转移反应,而不利于轻质芳烃的生产。

表10 不同剂/油质量比下HLCO-1催化裂化的产物分布

T=550℃

表11 不同剂/油质量比下HLCO-1催化裂化汽油的性质

T=550℃

由表11可知,随着剂/油质量比的增加,汽油中芳烃含量先增加明显再渐趋平缓,饱和烃含量减少,汽油辛烷值提高。与反应温度影响不同之处在于,汽油中烯烃含量随剂/油质量比增加而呈减少趋势。

由此可以得出,剂/油质量比对加氢LCO中的氢化芳烃反应选择性具有双面影响。为了生产高辛烷值汽油或者轻质芳烃,可以控制较高的剂/油质量比。

2.3.3反应时间的影响

一般而言,对重质原料而言,反应时间的增加有利于重油转化率的提高。但对于加氢LCO而言,尤其是适度加氢的加氢LCO而言,反应时间的增加对其转化率的提高非常有限。而过长的反应时间反而有利于二次裂化反应,也会增强氢转移反应,导致焦炭等增加明显。图3为HLCO-1催化裂化的汽油、焦炭和C6~C8芳烃产率随反应时间的变化。由图3可见,随着反应时间的增加,汽油产率明显降低,而焦炭产率明显增加,C6~C8芳烃产率增加。

图3 HLCO-1催化裂化主要产物产率随反应时间的变化

由此可以得出,反应时间对加氢LCO中的氢化芳烃反应选择性同样具有双面影响。反应时间增加,一方面有利于氢化芳烃发生开环裂化反应生成烷基苯型高辛烷值汽油组分或轻质芳烃,但另一方面也会有利于氢转移反应的进行,导致焦炭产率等增加明显。追求高辛烷值汽油,需要缩短反应时间;追求轻质芳烃,需要延长反应时间。

2.4加氢LCO催化裂化反应选择性的计算

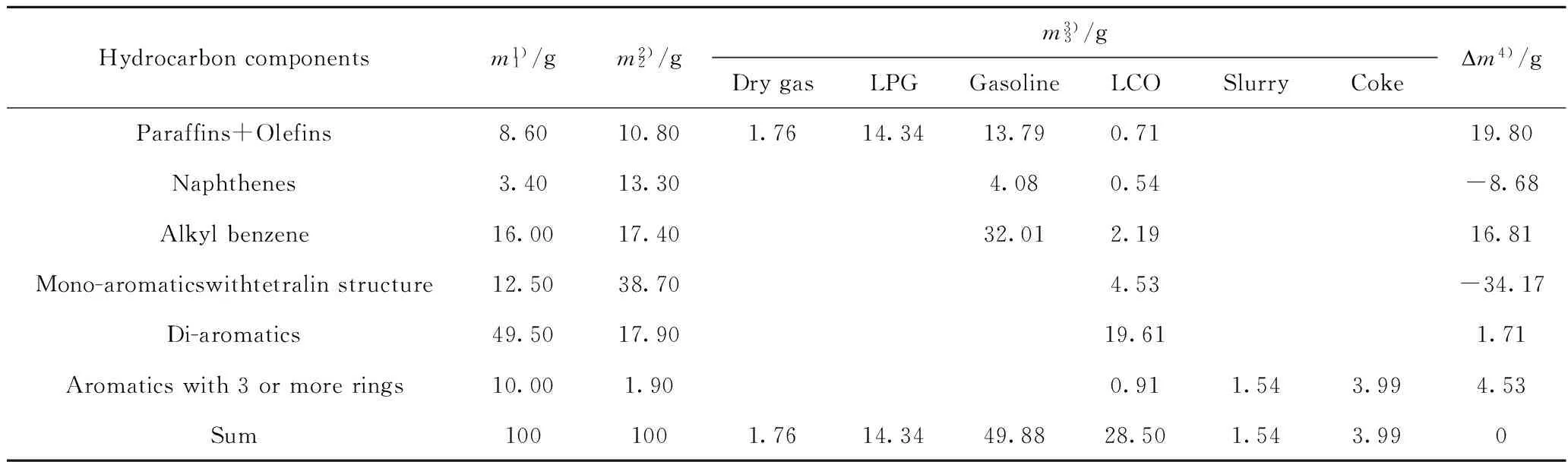

表12列出了HLCO-1在适当的反应温度、剂/油质量比和反应时间条件下进行催化裂化的烃组成变化。由表12可知,LCO的加氢主要是将双环芳烃部分饱和成四氢萘型单环芳烃,同时三环芳烃部分饱和,环烷烃少量增加;HLCO-1的催化裂化主要是四氢萘型单环芳烃发生催化裂化反应。如果以100 g HLCO-1为基准,四氢萘型单环芳烃反应掉34.17 g,环烷烃反应掉8.68 g,而产物主要生成了19.80 g链烷烯烃、16.81 g烷基苯、1.71 g双环芳烃和4.53 g三环及以上芳烃。由于四氢萘型单环芳烃是主要反应物,且其容易发生开环裂化和氢转移两类反应,开环裂化反应主要生成链烷烯烃及烷基苯,而其作为供氢体发生氢转移反应则可以生成双环及以上芳烃。因此可以通过烃组成变化计算四氢萘型单环芳烃在催化裂化中发生上述两类反应的比例。假设环烷烃在反应过程中主要生成链烷烃、烯烃及烷基苯,而忽略其生成双环及以上芳烃。因此,四氢萘型单环芳烃发生开环裂化反应生成的产物质量为 27.93 g,四氢萘型单环芳烃发生氢转移反应生成的产物质量为6.24 g,而四氢萘型单环芳烃未转化质量为 4.53 g,由此可以得到开环裂化和氢转移及未转化反应各自的发生比例,分别为72.17%、16.12%和11.71%。

由此可知,通过催化裂化工艺参数的优化,可以实现加氢LCO中氢化芳烃开环裂化反应比例达到72%,从而大幅度地抑制氢转移反应发生。

表12 LCO的加氢及催化裂化产物的烃组成变化

1)The mass in LCO to be hydrotreated; 2)The mass in HLCO-1; 3)The product mass of HLCO-1 catalytic cracking; 4)Δm=m3-m2

2.5LTAG技术构思

基于前面的实验结果和分析,形成了LTAG的技术构思。LCO通过加氢单元和催化裂化单元组合实现最大化生产高辛烷值汽油或轻质芳烃,加氢单元要求LCO馏分的双环芳烃选择性加氢饱和生成四氢萘型单环芳烃;催化单元除了要求加氢LCO具有单独的反应区外,还需要通过控制工艺参数,实现选择性强化开环裂化反应,抑制氢转移反应。

2.6LTAG技术工业应用

LTAG技术成功地在中国石化石家庄炼化分公司完成了工业应用试验,目前已经在中国石化开始大面积推广应用。工业应用结果表明,LTAG技术在LCO加氢化学氢耗2.3%时,加氢LCO催化裂化一次通过转化率达到70%以上,汽油选择性接近80%,汽油辛烷值增加0.3~0.6个单位。采用循环操作可基本实现装置自身LCO的完全转化。

3 结 论

(1)采用加氢与催化裂化组合技术——LTAG技术,将劣质LCO转化为高辛烷值汽油组分或轻质芳烃,实现LCO选择性加氢和加氢LCO实现选择性催化裂化。

(2)LTAG技术中,LCO的选择性加氢即是将双环芳烃加氢饱和,生成四氢萘型单环芳烃,不仅氢耗低,而且在随后的催化裂化过程中,产物汽油辛烷值高,轻质芳烃产率高。

(3)LTAG技术中,加氢LCO的选择性催化裂化即是通过工艺参数优化,来强化氢化芳烃开环裂化反应而抑制氢转移反应,实现加氢LCO中四氢萘型单环芳烃(环烷并芳烃)的开环裂化反应比例大于72%。

(4)工业应用结果表明,LTAG技术在较低氢耗下,加氢LCO催化裂化一次通过转化率达到70%以上,汽油选择性接近80%,汽油辛烷值增加。采用循环操作,可基本实现装置自身LCO的完全转化。

[1]丁少恒,仇玄,汤湘华.“十三五”我国成品油消费柴汽比预测[J].国际石油经济,2015,23(11):58-61.(DING Shaoheng,QIU Xuan,TANG Xianghua.The ratio of diesel to gasoline of petroleum products during the 13thfive-year plan period[J].International Petroleum Economics,2015,23(11):58-61.)

[2]STINE L O,SPRINGS W,POHLENZ J B,et al.Gasoline producing process:US,3489673[P].1970-01-13.

[3]ROBERT E Y,WILLIAM P H,RUSSELL J R.Process for the production of aromatic fuel:US,4585545[P].1986-04-29.

[4]STUNTZ G F,ROUGE B,SWAN G A,et al.Cycle oil conversion process:US,20010042702A1[P].2001-11-22.

[5]STUNTZ G F,ROUGE B,SWAN G A,et al.Improved cycle oil conversion process:World Intellectual Property Organization,WO,0179393A2[P].2001-10-25.

[6]STUNTZ G F,ROUGE B,SWAN G A,et al.Cycle oil conversion process:US,20010054571A1[P].2001-12-27.

[7]周玉兰,罗伟,付护军,等.RU小型提升管催化剂评价装置与工业RFCC装置结果的关联性[J].工业催化,2005,13(5):24-27.(ZHOU Yulan,LUO Wei,FU Hujun,et al.Correlation between the results from RU small riser catalyst test apparatus and commercial RFCC unit[J].Industrial Catalysis,2005,13(5):24-27.)

[8]CORMA A,ORTEGA F J.Influence of adsorption parameters on catalytic cracking and catalyst decay[J].Journal of Catalysis,2005,233:257-265.

Development of the LTAG Technology for LCO to Produce Higher RONNaphtha and Light Aromatics

GONG Jianhong1,LONG Jun1,MAO Anguo1,ZHANG Jiushun1,JIANG Donghong1,YANG Zhe2

(1.Research Institue of Petroleum Processing,SINOPEC,Beijing 100083,China; 2.SINOPEC,Beijing 100728,China)

Based on hydrocarbon type composition of LCO,a technical route integrating hydrotreating with catalytic cracking process LTAG was proposed and two key issues were studied in detail for inferior LCO to produce high RON FCC naphtha or light aromatics.In LTAG technology the di-aromatics in LCO must be selectively hydrotreated in hydrotreating unit to mono-aromatics with tetralin structure,while ring opening reactions must be strengthened and hydrogen transfer reactions must be inhabited in the followed FCC process for the new generated mono-aromatics.The commercial results of LTAG showed that H-LCO conversion exceeded more than 70%,gasoline selectivity was almost 80%,and gasoline RON was improved.

catalytic cracking;LCO hydrotreating;FCC naphtha;octane number;aromatics

2016-04-26

中国石化“十条龙”重点攻关项目(113090)资助

龚剑洪,男,教授级高级工程师,博士,从事催化裂化工艺研发;Tel:010-82369228;E-mail:gongjh.ripp@sinopec.com

1001-8719(2016)05-0867-08

TE624

Adoi:10.3969/j.issn.1001-8719.2016.05.001