多层薄膜结构中的热应力分析

2016-10-17刘加凯

刘加凯

(武警工程大学装备工程学院,西安710086)

多层薄膜结构中的热应力分析

刘加凯*

(武警工程大学装备工程学院,西安710086)

针对当前无法分析MEMS多层薄膜结构中热应力的现状,通过修正Suhir.E提出的双金属带热应力分布理论,提出了MEMS多层薄膜结构的热应力分布模型,该模型适用于评估MEMS多层结构中热应力分布规律,同时为采取合理措施减小应力提供了理论支持。在温度载荷作用下,多层薄膜结构中将产生正应力、剪应力和剥离应力的作用,应力变化主要集中在界面端处。其中,正应力分布于各层内,随与中心点距离的增大呈指数减小,在端面处急剧减小至最小值;剪应力和剥离应力则主要分布于各层界面上,随与中心点距离的增大呈指数增大,在界面端处达到最大值。最后,开展了由四种材料(玻璃、铬、铜、镍)组成的多层薄膜结构的热力学仿真分析,验证了所建立解析模型的正确性,以及各应力在多层结构中的分布规律。

MEMS;多层薄膜结构;热应力;温度载荷

EEACC:7230doi:10.3969/j.issn.1004-1699.2016.07.008

利用薄膜工艺制备的多层结构在MEMS器件中有着广泛的应用[1],环境应力对其可靠性具有重要的影响。其中,外界温度载荷对MEMS器件最显著的影响,是在由不同材料制成的多层结构中由于热膨胀系数失配而引入较高的热应力,引起结构发生翘曲、剥离、龟裂等失效模式[2],降低MEMS器件的可靠性。

关于多层薄膜结构中热应力的分析,目前被广泛应用的是Stoney公式,它通过测量镀膜前后基片曲率半径的变化量来计算薄膜层中的正应力[3]。早期主要用于分析淀积在较厚衬底上的单层薄膜中的正应力,Schafer等人[4-5]基于薄膜与衬底的厚度比和双轴模量比对Stoney公式进行修正,使之用于分析当薄膜与衬底厚度可比较时的正应力。

Stoney公式仅能分析薄膜层中的正应力,不能用于计算结合界面间的应力水平,而界面应力恰恰是引起多层薄膜结构发生翘曲和剥离的直接原因所在。Suhir.E基于界面位移一致性理论提出了双金属带热应力分布理论[6],利用该理论不仅能够计算双层薄膜层中的正应力,而且能够评估界面中的剪应力和剥离应力,但该理论不能分析MEMS多层薄膜结构中的热应力。本文假设界面应变一致性,对双金属带热应力分布理论进行修正,使之能够用于分析MEMS多层薄膜结构中的热应力。

1 双层结构中的热应力分析

1.1双层结构模型

根据Suhir.E的双金属带热应力分布理论[7-10],首先对双层薄膜结构中的热应力进行分析。假设由双层结构材料形成的界面是理想界面,结合界面无空洞、气泡以及化学成分的变化,同时假设材料层内温度变化均匀一致,下层薄膜为材料1层,上层薄膜为材料2层;两种材料的弹性模量E、泊松比v、热膨胀系数α各向同性且不随温度变化。

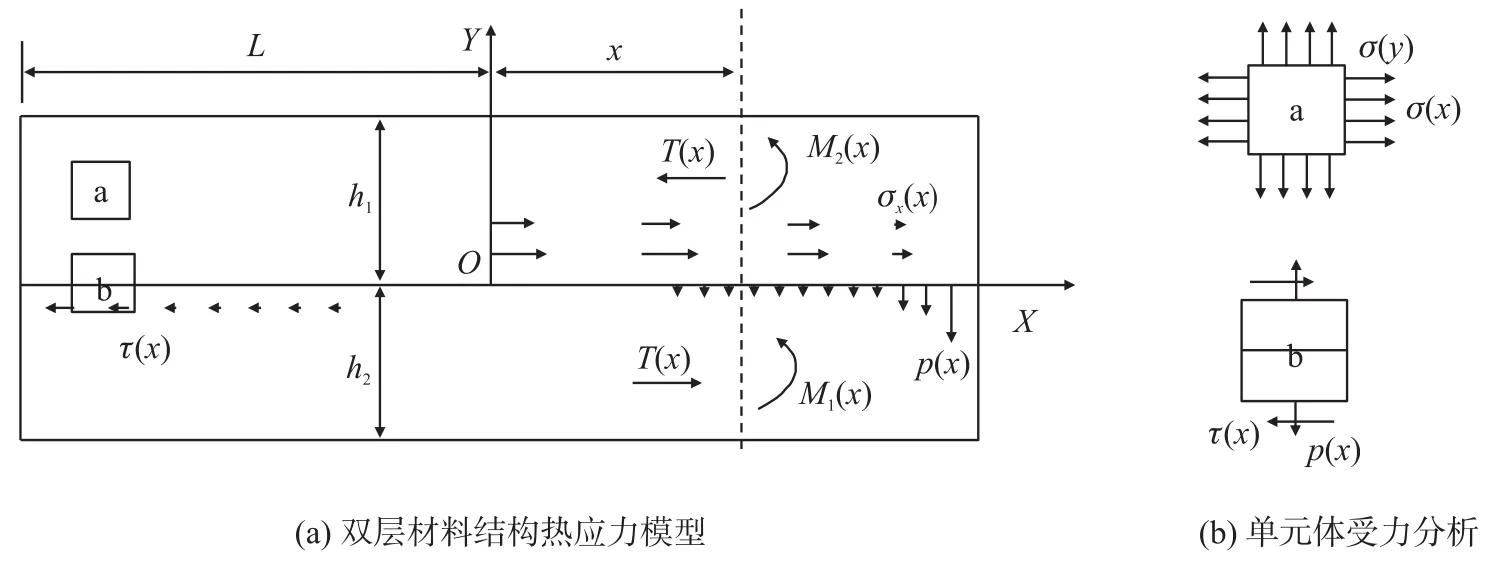

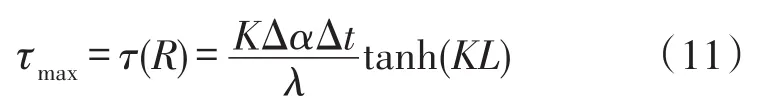

在温度载荷作用下,双层结构中将产生正应力σ(x)、剪应力t(x)和剥离应力p(x),剪应力和剥离应力作用于结合界面上,正应力则分布于各层内。其中剪应力t(x)平行于结合界面的方向,剥离应力p(x)垂直于结合界面的方向,而正应力σ(x)在垂直和平行于结合界面的方向上均有作用,如图1所示。

图1 双层材料结构的热应力分析模型

1.2双层结构中的剪应力

假设材料1层上表面和材料2层下表面的任意点x沿水平方向的位移分别为u1(x)和u2(x),则界面上的应力应变模型为:

式中:Δt为所加载的温度与室温的差值;t(x)为x处的界面剪应力;α1和α2、h1和h2分别为材料1和材料2的热膨胀系数、厚度。T(x)为结构中x截面所受的力,可表示为

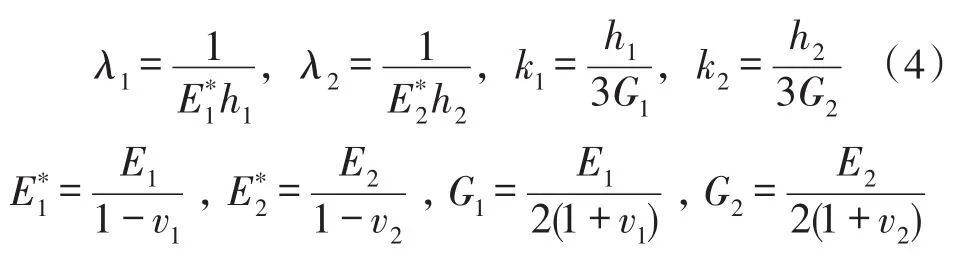

式中,λ1、λ2和k1、k2分别表示材料1层和材料2层的轴向柔度系数和表面柔度系数,可由如下公式表示:

式中,E1和E2、v1和v2、和、G1和G2分别为材料1和材料2的弹性模量、泊松比、双轴模量和剪切模量。

结合界面上任意一点x处的力矩平衡方程为

式中:M1(x)和M2(x)分别为材料1层和材料2层在界面x处的弯矩。

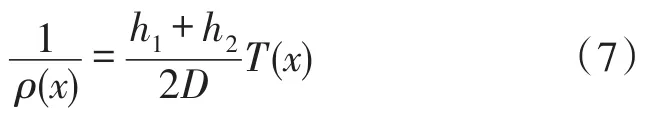

由方程(5)和(6)得出曲率半径 ρ(x)和单位宽度的剪切力T(x)的关系为

其中,D=D1+D2。把方程(3)和(7)代入方程(1)和方程(2),假设当双层结构均匀受热升温Δt时,材料1层上表面和材料2层下表面任意点沿x方向的位移相等,即u1(x)=u2(x),可以得出

式中:Δα=α2-α1,

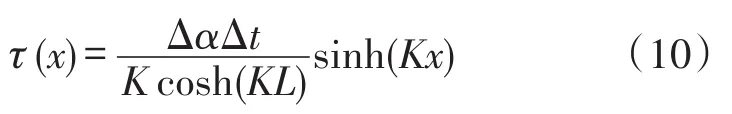

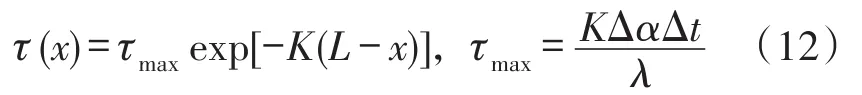

方程(8)的边界条件是t(0)=0,T(L)=0,可以得出满足边界条件的双层结构的剪应力表达式为

由式(10)可知,剪应力在结合界面的边缘达到最大

由于K值通常具有较大值,则式(10)、式(11)可简化为

通过对双层结构中的剪应力进行分析可知,剪应力在x方向上呈指数增大,在界面端处达到最大值,且最大值与界面宽度L无关。

1.3双层结构中的正应力

把方程(10)代入方程(3),进行积分可以得出x处的单位宽度剪切力

把方程(13)代入方程(6)、方程(7)可得出

双层结构中的正应力是由材料层的剪切力T(x)、弯矩M1(x)和M2(x)共同决定的结果,并且在结合界面处达到最大值。在界面附近的材料层内,沿x方向上

式中:结果为正则表示拉应力,为负表示压应力。由于K值具有较大值,方程(17)和方程(18)可简化为

通过对双层结构中正应力进行分析可知,正应力随x的增大呈指数减小,在结构的端面上达到最小值,且最小值为0。

此外,在y方向也存在正应力,由于与x方向的正应力相比极小,故在这里不作讨论。

1.4双层结构中的剥离应力

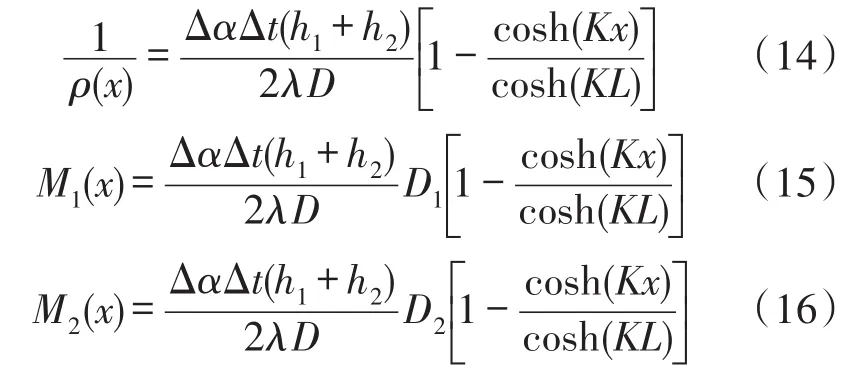

双层结构界面间的剥离应力是引起界面分层的主要原因之一。为简化分析模型,认为剥离应力主要集中在双层结构的边沿,可以近似地将作用在材料层边沿的力N0来代替剥离应力的作用,所以可建立如图2所示的剥离应力模型。

图2 双层薄膜结构的剥离应力模型

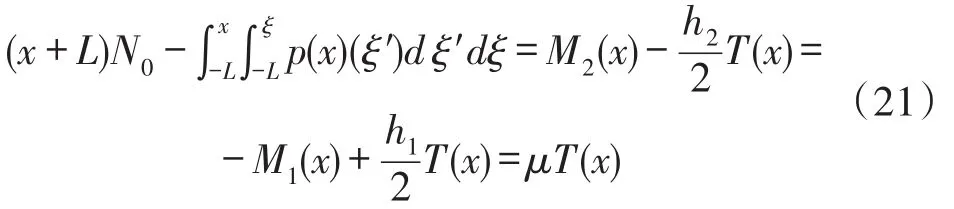

根据此模型,可以写出在任意点处的平衡方程

式中:

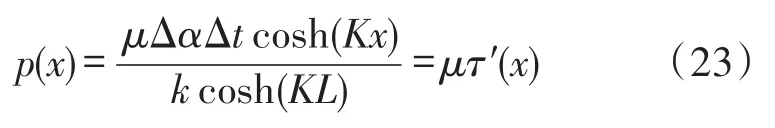

对方程(21)进行两次微分,可以得出x处的剥离应力

剥离应力在界面端处最大

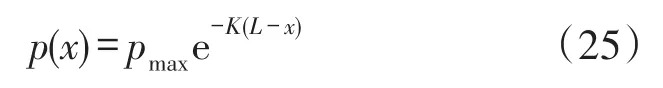

由于K值具有较大值,双层结构的剥离应力方程(23)可以简化为

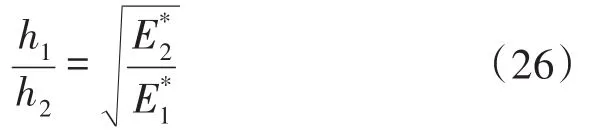

由式(25)可知,剥离应力随x的增大呈指数减小,在结构的端面上达到最大值。由方程(23)可知,当 μ=0时,剥离应力 p(x)=0。代入方程(22)可得

在此条件下,剥离应力在任何温度下都为0。

通过对双层结构的热应力分布情况进行分析可知,热应力变化主要集中在边沿范围内,正应力呈指数减小,剪应力和剥离应力呈指数增加。结构层中的应力是由材料热膨胀系数和加载的温度共同决定的,热膨胀系数相差越大,加载温度越高,应力也就越大。

2 多层结构中的热应力分析

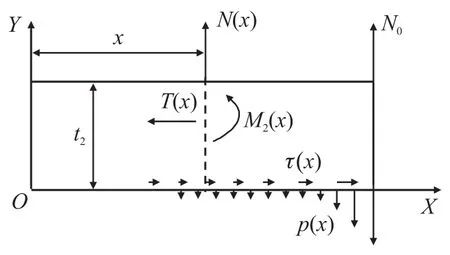

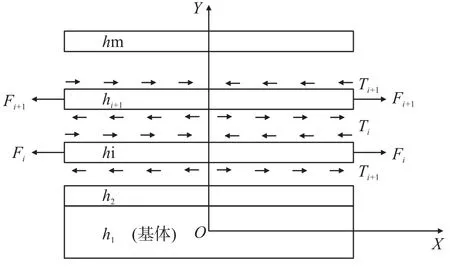

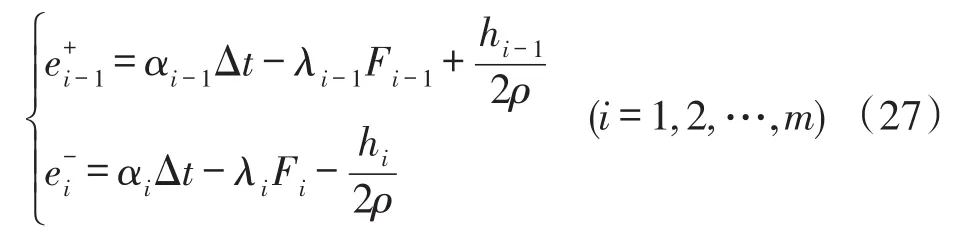

与双层结构类似,多层结构在温度载荷下材料层中也将产生剪应力、正应力、剥离应力的作用,多层结构的热应力分析模型如图3所示。

图3 多层结构的热应力分析模型

为简化分析多层结构的计算量,在以下的分析中采用界面应变一致性的条件,而非界面位移一致性的条件[11]。假设第(i-1)层的上表面和第i层的下表面的纵向应变分别为和,则

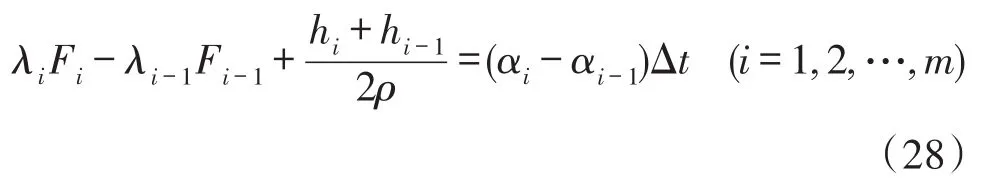

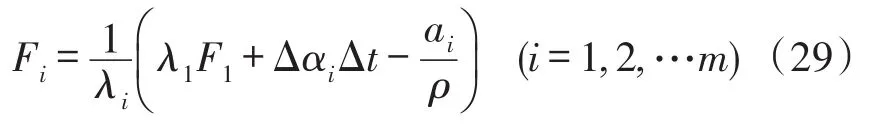

其中,αi为第i层材料的热膨胀系数,为该层的轴向柔度系数,Fi为作用于第i层的轴向力,ρ为多层结构的曲率半径,Δt为温度差。根据条件,可得

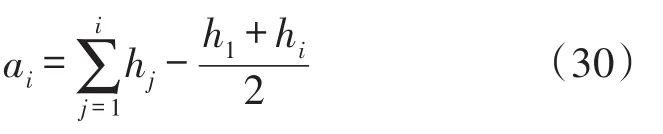

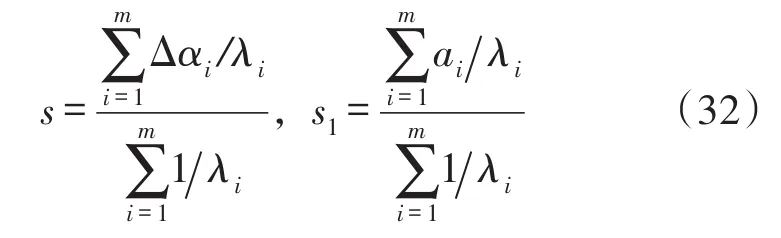

将式(28)从i=1到i相加,可得

其中Δαi=αi-α1,为第i层材料与基体材料的热膨胀系数之差。

其中,

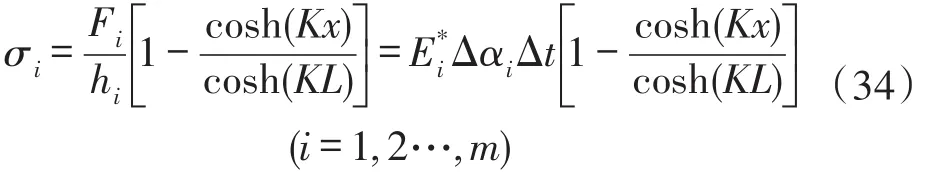

相应地,作用于第i层薄膜上沿x方向的正应力为

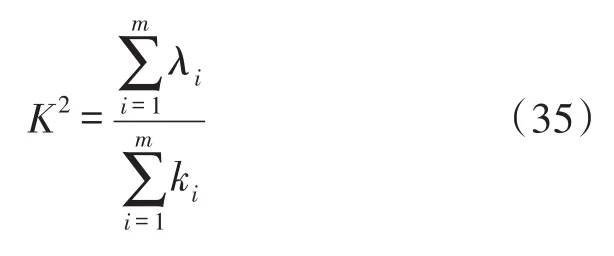

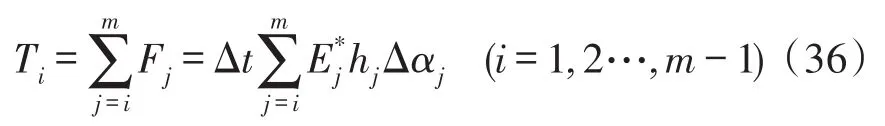

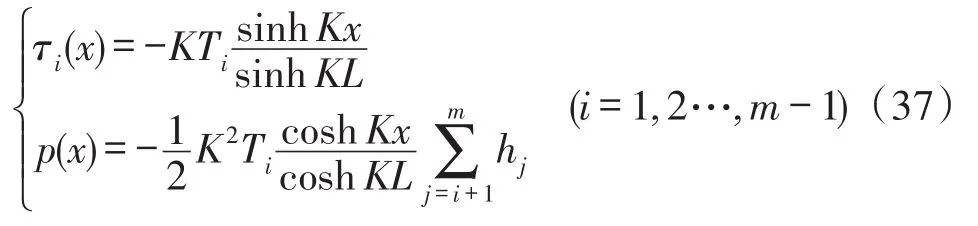

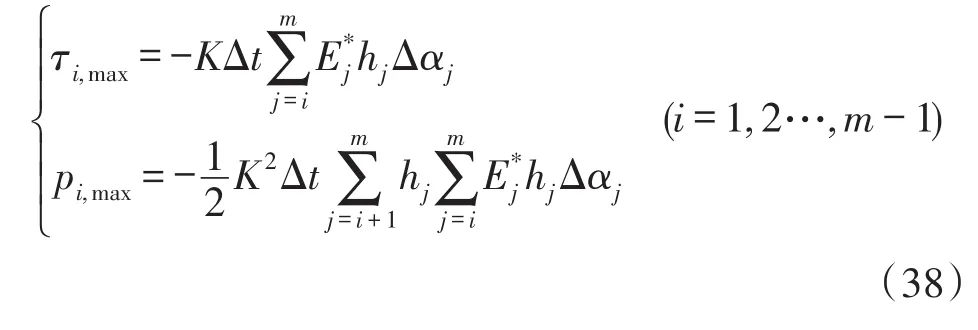

在多层结构中

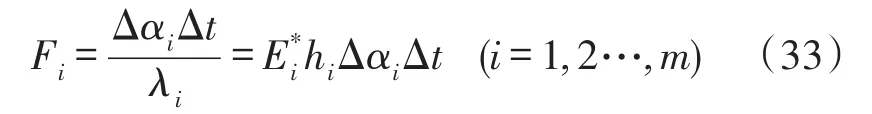

则作用于第i层和第(i+1)层之间界面上的剪切力

根据双层结构的分析方法,则在第i层和第(i+1)层之间界面上的应力可计算得

则最大应力发生在层间界面端部,其值为

多层结构上的应力分布规律与双层结构具有一致性,即热应力变化主要集中在边沿范围内,正应力呈指数减小,剪应力和剥离应力呈指数增加。

3 多层结构在温度载荷下的仿真分析

采用热-应力耦合方法,利用有限元软件对多层结构在温度载荷下的应力分布规律进行仿真分析。

3.1多层结构模型

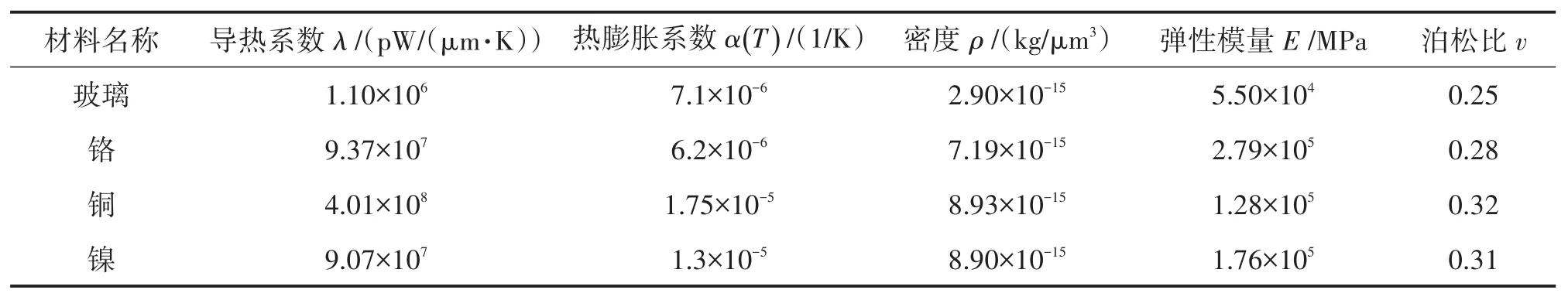

MEMS器件的基本结构一般由三部分组成:基体、种子层和结构层[12]。某非硅基MEMS器件的基本材料模型如图4所示,种子层由铬层和铜层组成,由下到上玻璃基底、铬层、铜层和镍层的厚度分别为20 μm、0.5 μm、1 μm和10 μm,各层材料的参数如表1所列,本文以此为模型开展多层结构的热应力仿真研究。

图4 非硅基MEMS器件的基本材料模型

表1 多层结构中各层材料参数(采用μMKSV单位制)

3.2温度载荷下的热应力仿真分析

对有限元模型加载150℃的温度载荷,并以20℃作为结构的应力应变零点。在温度载荷作用下,由于各层材料的热膨胀系数不匹配,导致各结构层受到不同程度的正应力、剪应力和剥离应力。多层结构中的正应力、剪应力和剥离应力的分布情况如图5所示。

图5 多层结构在150℃温度载荷作用下的应力分布图

由图5可知,在150℃的温度载荷下,由于铜、镍材料的热膨胀系数大于铬与玻璃,所以铜层和镍层的拉伸应变大于铬层和玻璃层,使结构有向下弯曲的趋势。在各层层间界面附近,应力迅速增大,其中在铬-铜之间的界面上产生的应力最大,这是由于铬材料与铜材料的热膨胀系数差别最大,铜的热膨胀系数是铬的近3倍。

在高温作用下,铜层的拉伸变形大于铬层,有拉伸铬层的趋势,而铬层则阻止这一趋势,因此在铬层上产生拉应力,在铜层上则产生压应力。铬层上的拉应力沿x方向的变化如图6所示,其最大正应力达170.67 MPa,且随x的增大呈指数减小,在层端处达到最小值。在图中,仿真结果与利用多层结构热应力分布模型中式(34)所计算得到的理论值及其变化趋势具有一致性。在与中心距离35 μm以内,仿真值与理论值基本重合,在35 μm至界面端处,正应力仿真值与理论值均迅速下降。但两者之间存在一定的误差,正应力最大误差达33.2 MPa。之所以存在误差,是由于热应力分布模型为简化计算量,假设了多层结构界面间应变一致,但在实际的仿真过程中,界面间的位移和应变情况则十分复杂。

图6 铬层上的正应力分布情况

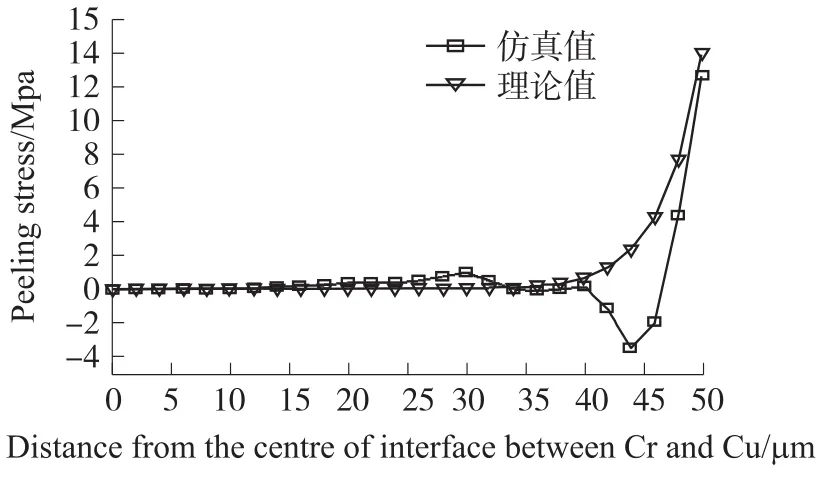

在温度载荷作用下,层间界面上将产生剪应力和剥离应力,最大应力值均发生在界面端处,其中在铬-铜界面上的最大剪应力和剥离应力分别为34.38 MPa和27.04 MPa,其分布情况如图7、图8所示。同样仿真结果与数学模型计算结果具有一致性,在层间中部,剪应力和剥离应力基本为0,而在界面端部呈指数迅速增大。

图7 铬层与铜层界面上从中心到端部的层间剪应力分布图

图8 铬层与铜层界面上从中心到端部的层间剥离应力分布图

3 结论

通过对双金属带热应力分布理论进行修正,建立了多层薄膜结构热应力分布模型。在温度载荷作用下,由不同材料组成的多层结构中将产生正应力、剪应力和剥离应力的作用,应力变化主要集中在结构端处。正应力主要分布于各层内,随x的增大呈指数减小,在端面处达到最小值;剪应力和剥离应力主要分布于各层界面上,在x方向上呈指数增大,在界面端处达到最大值。通过对由四种材料组成的多层结构进行热力学仿真分析,验证了所建立多层结构热应力分布模型的正确性。本文的研究能够用于评估MEMS多层结构中正应力、剪应力和剥离应力的分布规律,同时为采取合理措施减小应力提供了理论支持。

[1] Park J H,Choi H C.FEM Analysis Multilayered MEMS Device under Thermal and Residual Stress[J].Microsystem Technologies-Micro-and Nanosystems-Information Storage and Processing Systems,2005,11(8-10):925-U1.

[2] Allyson L Hartzell,Mark G Silva,Herbert R Shea.MEMS Reliability[M].New York,Springer Science&Business Media,2011.

[3] 韩光平.微电子机械系统力学性能及尺寸效应研究[D].西安:西安理工大学,2006. Han GuangPing.Research on Mechanical Properties and Size Effects in MEMS[D].Xi'an:Science and Engineering University of Xi'an,2006.

[4] Schafer J D,Nafe H,Aldinger F.Macro-and Microstress Analysis in Sol-Gel Derived Pb(ZrxTi1-x)O3Thin Films[J].Journal of Applied Physics,1999,85(12):8023-8031.

[5] 聂萌,黄庆安,李伟华.多层膜残余应力全场光学在线测试[J].半导体学报,2005,26(5):1028-1032. Nie Meng,Huang QingAn,Li WeiHua.[J].Journal of Semiconductor,2005,26(5):1028-1032.

[6] Suhir E.Interfacial Stresses in Bi-Metal Thermostats[J].Journal of Applied Mechanics,1989,56:596-600.

[7] 陈新安,黄庆安.Si/Si直接键合界面热应力模型及模拟[J].微纳电子技术,2006,11(11):541-545. Chen Xinan,Huang Qingan.Model and Simulation of the Interfacial Stresses of Si/Si Direct Bonding[J].Micronanoelectronic Technology,2006(11):541-545.

[8] 魏坦勇,沈丹丹,谭秋林.LC谐振式高温压力传感器高温下信号衰减的研究[J].传感技术学报,2015,28(2):99-102. Wei Tanyong,Shen DanDan,Tan QiuLin.Research on the Signal Degradation of LC Resonant High Temperature Pressure Sensor under High Temperature[J].Chinese Journal of Sensor and Actuators,2015,28(1):39-42.

[9] 于丽娟,晏磊.GaAs/InP的键合界面热应力分析[J].固体电子学研究与进展,2012,32(2):120-126. Yu LiJuan,Yan Lei.Analysis of the Stress of GaAs/InP Bonded Interface[J].Research&Progress of SSE,2012,32(2):120-126.

[10]Suhir E.Predicted Thermally Induced Stresses in,and the Bow of a Circular Substrate/Thin-Film Structure[J].Journal of Applied Phys,2000,88(5):2363-2371.

[11]Suhir E.An Approximate Analysis of Stresses in Multilayered Elastic Thin Films[J].Journal of Applied Mechanics,1988,55:143-148.

[12]郑长勇,陈军宁.一种新型MEMS加速度计温度补偿方法研究[J].传感技术学报,2015,28(1):39-42. Zheng Changyong,Chen Junyu.Study of a Novel Method of Temperature Compensation for MEMS Accelerometer[J].Chinese Journal of Sensor and Actuators,2015,28(1):39-42.

刘加凯(1985-),男,河南辉县人,汉族,武警工程大学讲师,博士,研究方向为MEMS可靠性,liujiakai1129@163.com。

Therm al Stress Analysis on Multilayer Structure

LIU Jiakai*

(Armed Police Engineering University&Equipment Engineering College,Xi'an 710086,China)

Aimed at the multilayer structure being unable to parse,the thermodynamics distributing model has been put forward by revising bimetal strip stresses model advanced by Suhir.E,which applies to evaluate the thermal stress distributing rule of MEMS multilayer structure.Under the thermal loading,multilayer structure composed by different material will create normal stress,shearing stress and peeling stress,and the stress variety concentre in the end of interface.Normal stress distributes in each layer,which value presents exponential decrease along with the distance from centre of each layer,and decreases sharply in the end until achieve minimum.Shearing stress and peeling stress main distribute in the interface of each layer,both values present exponential increate along with the distance from centre of bonded pair,and increase sharply in the end until achieve maximum.Then,the thermodynamic simulation has been analyzed on multilayer structure composed by four material such as glass,chromium,cuprum and nickel,which result validate the analytic model and the stress distributing in multilayer structure.

mems;multilayer structure;thermal stress;temperature load

TN4

A

1004-1699(2016)07-0994-06

2016-01-20修改日期:2016-02-27