分体夹装式冷滚打主轴设计及可靠性分析

2016-10-13杨明顺袁启龙

李 龙 李 言 姚 远 杨明顺 袁启龙 董 皓

西安理工大学,西安,710048

分体夹装式冷滚打主轴设计及可靠性分析

李龙李言姚远杨明顺袁启龙董皓

西安理工大学,西安,710048

针对冷滚打成形中主轴受高频冲击的特点,对现有冷滚打主轴结构进行改进,给出了一种分体夹装式冷滚打主轴结构,并建立了相应的有限元分析模型。通过数值模拟的方法得到了该结构的模态和受力情况,验证了该结构的可行性。在此基础上,设计了用于C630车床的冷滚打实验用主轴,采用LMS系统得到了该主轴的前三阶模态,并通过和数值模拟方法所得结果进行对比,验证了有限元分析方法和结果的有效性。在C630车床上用该主轴结构对紫铜和20钢块料进行了冷滚打成形实验,进一步证明了分体夹装式冷滚打主轴结构的可行性。

冷滚打;主轴;结构分析;LMS系统

0 引言

随着现代塑性成形技术的发展,降低塑性成形设备能耗和减小成形力,提高生产柔性和产品精度成为塑性成形技术创新的主要方向[1-2]。冷滚打成形技术作为一种常温下的塑性成形方法,其成形效率高、能耗低、工艺简单、加工柔性好,具有广阔的应用前景[3-4]。自瑞士的Krapfenbauer等设计了第一台冷滚打设备后[5],对实现这一成形方法的设备研究就未间断,瑞士Grob公司在滚打轮与滚压头连接处增加一个可调止推环结构,使滚打轮以一定安装倾角固定在滚压头上,解决滚打轮的安装倾角问题,并将冷滚打技术用于内花键成形中[6],Deriaz等[7]和Geser[8]针对传统的Grob机床进行数控化改造,优化了整机结构,并改进了支撑和夹装装置,使设备在高速加工过程中的承载能力更强。我国在引进国外相关设备的基础上也对冷滚打设备进行了自行研发,先后对冷滚打机床进行试制,总结出许多设计经验和改进建议。李言等[9]对CA6140机床进行改造,使冷滚打成形技术用于丝杠的成形。牛婷等[10-11]对LQ200型花键冷敲机的运动系统进行了分析,并对传动系统和分度结构给出了设计标准,使得机床刚度得到进一步提升。苏金波等[12]分析了数控花键冷敲机滚打轮最小轴径,给出了滚打轮轴径的优化设计值。马群等[13]分析了连续分度冷滚打干涉现象产生的原理,设计了改进的滚打头结构,利用斜铜套将滚打轮自转轴反向倾斜一个安装角,提高了冷滚打成形的精度。

学者们的研究成果表明,冷滚打主轴是冷滚打设备的核心构件,其刚度和对滚打轮的定位精度直接影响着滚打成形件的质量,但是目前现有冷滚打设备存在滚打轮安装更换困难、滚打轮支撑刚性差和定位精度难以保证的问题,这些问题制约了冷滚打加工的生产效率和成形质量。针对上述问题,本文在分析现有冷滚打主轴结构的基础上提出分体夹装的主轴形式,并应用有限元方法验证了该主轴结构的可行性。在此基础上对这一结构进行了一定的改进,并在LMS系统上验证有限元模态分析方法的正确性。同时利用C630车床,采用该主轴结构对紫铜和20钢块料进行冷滚打成形实验,通过对成形件齿廓形状、表面硬度和金相组织的分析进一步验证了该主轴结构的合理性,以此为冷滚打主轴的设计改进提供参考。

1 冷滚打主轴结构设计

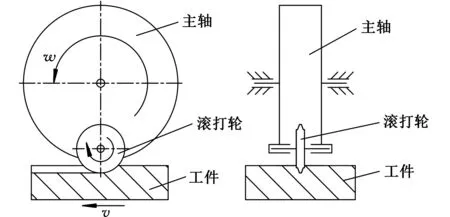

冷滚打成形技术是一种常温下利用滚打轮对工件进行高频冲击和滚压相复合的塑性成形技术,其基本原理如图1所示,滚打轮偏心安装在滚打主轴上,当主轴转动时将带动滚打轮公转,滚打轮打击工件时在摩擦力作用下发生自转,主轴每转动一周,滚打轮打击一次工件,在工件的不断进给下每次击打造成的塑性变形量逐步积累,最终在工件表面形成所需的形状。

图1 冷滚打成形基本原理图

由此可见,冷滚打成形是一个高频冲击的加工过程,因此滚打主轴除了要求有很好的刚性外,还需避免因加工产生的冲击发生共振。同时滚打轮击打工件时,滚打轮和滚打轮的支撑轴承会承受很大的冲击力,容易损坏,因此结构上要提高滚打轮支撑轴承的可靠性,并且易于更换滚打轮和其支撑轴承。

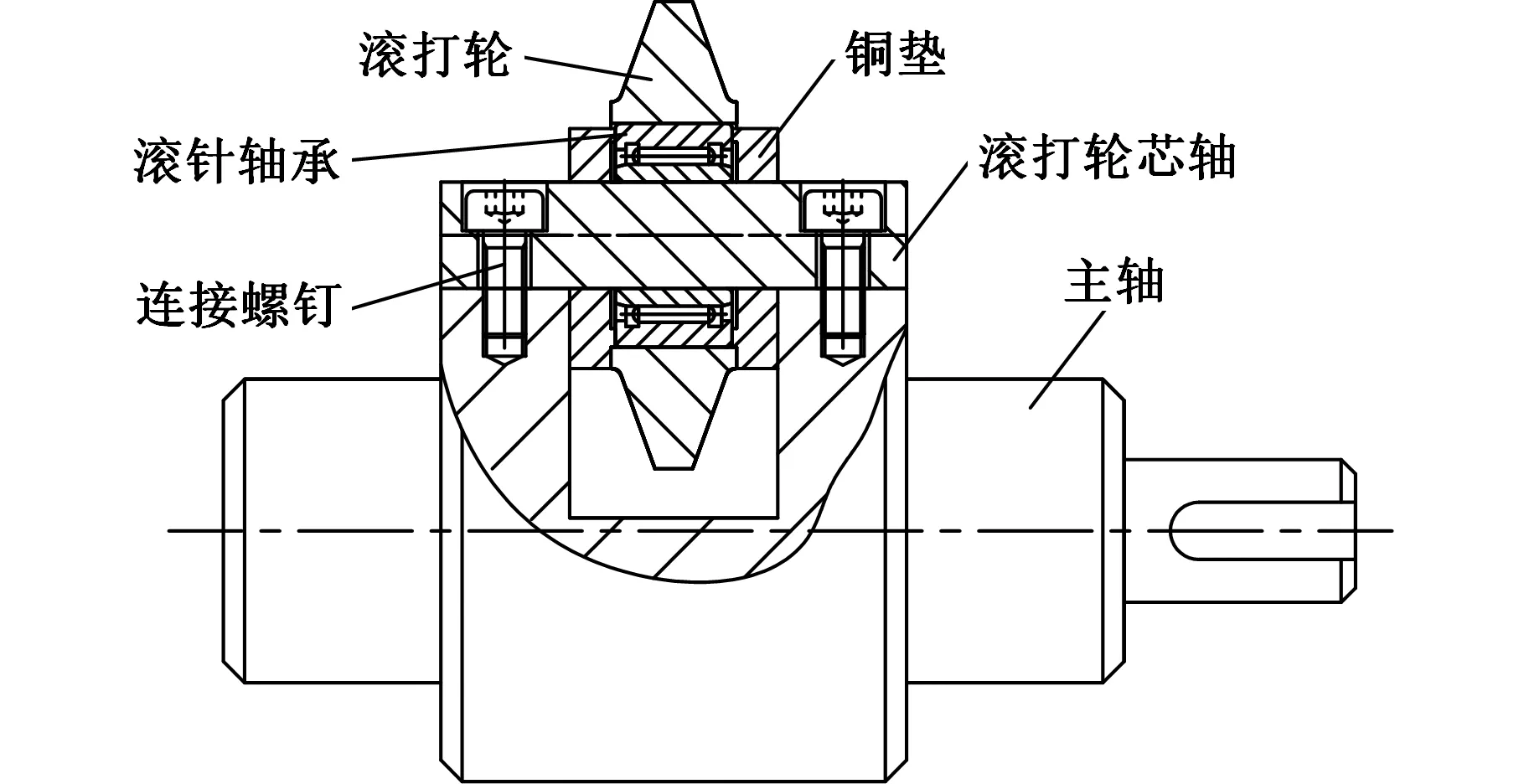

目前,冷滚打主轴的结构形式按滚打轮的安装方式主要有轴向卡装和径向连接两种,其结构示意图如图2所示。其中如图2a所示,轴向卡装式主轴是采用锁紧螺母结构锁紧打头盖,从而对滚打轮进行定位卡装,滚打轮和打头盖之间装垫片以调整轴向位置,滚打轮通过半圆铜套可实现回转,这种结构滚打轮及其轴承承载能力强且易于更换,但是其结构较为复杂,刚性较差,轴向不易定位,采用半圆铜套作为轴承,对装配和润滑有较高要求,一旦铜套磨损易发生抱死。径向连接式主轴通过连接螺钉将滚打轮芯轴固定在主轴上,滚打轮通过滚打轮芯轴上的滚针轴承实现回转,轴向通过铜垫定位,这一结构主轴刚性好,滚打轮支撑采用标准件,定位精度高,但是滚打轮承载能力较差,滚针轴承易损坏。

(a)轴向卡装主轴

(b)径向连接主轴图2 冷滚打主轴结构

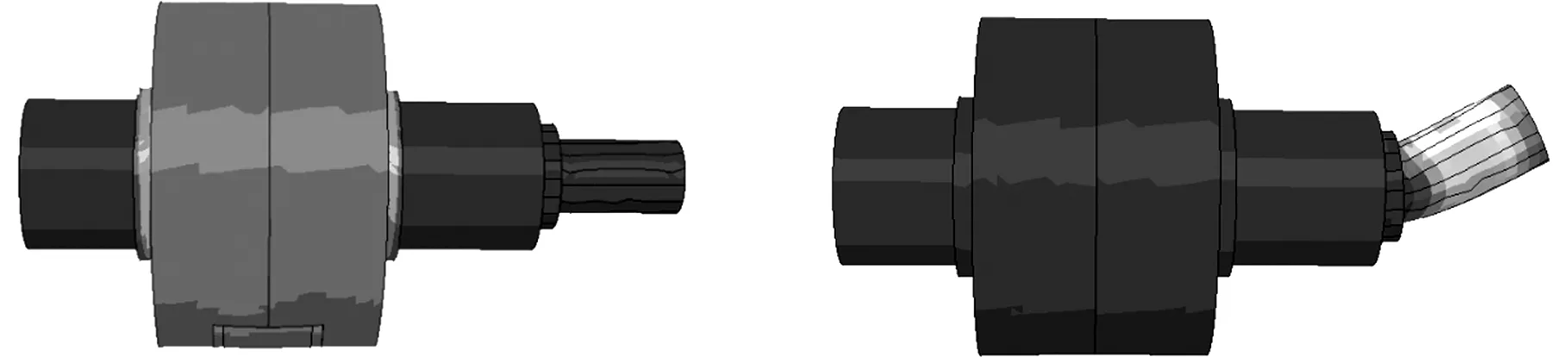

分体夹装式主轴在以上两种结构的基础上改进而来,其结构如图3所示。该结构滚打主轴主要由左右段轴、滚打轮、轴承和相应的连接紧固件组成,左右两段轴通过自身的配合以及销定位,通过螺钉紧固以此夹装滚打轮,滚打轮通过两侧滚针轴承和铜垫支撑定位。该结构多采用标准件,结构紧凑,滚打轮承载能力好于径向连接式主轴,同时又保留了轴向卡装式主轴的优点。为充分论证分体夹装式冷滚打主轴设计的可行性和可靠性,需要对其进行相应的模态和受力分析。

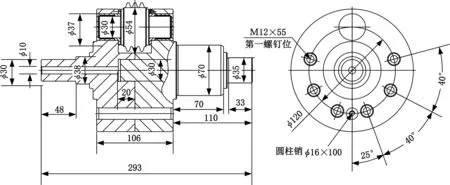

图3 分体夹装式冷滚打主轴结构图

2 分体夹装式冷滚打主轴有限元分析

2.1有限元模型的建立

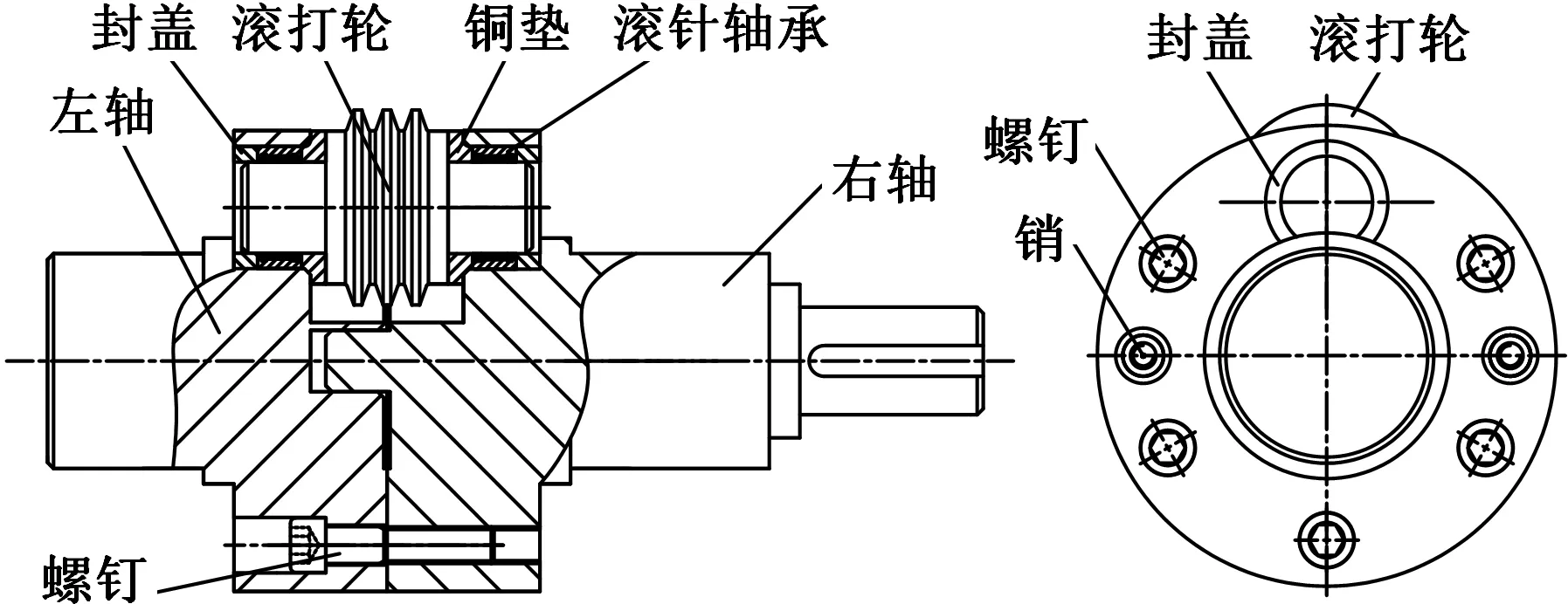

为了便于分析和计算,本文对所设计的主轴进行了一定的简化,忽略了倒角,并简化了滚针轴承、铜垫和封盖,其简化后模型的主要尺寸如图4所示,并在有限元分析软件ABAQUS里建立了相应的实体模型,采用C3D10三维10节点2阶四面体实体单元进行网格划分。左右轴单元大小控制为6 mm,其余部件单元大小控制为4~5.5 mm。划分单元总数为91 622,节点个数为140 661,如图5所示。材料的物理机械性能为弹性模量E=209GPa,泊松比μ=0.269,密度ρ=7890kg/m3,屈服强度σs=360MPa。各零部件之间由相应的结合面耦合连接在一起。

图4 分体夹装式冷滚打主轴主要结构尺寸

图5 模型网格划分

2.2模态分析

模态分析是对零部件自身动态特性进行分析的方法。通过模态分析可得到零件的固有频率,并以此分析固有频率与激振频率之间的关系,避免与工作载荷产生的振动发生共振。其数学模型为

(1)

由于该运动方程是常系数线性齐次微分方程组,其解的形式为

(2)

其中,ω为结构振动固有频率;φ为振动初相位。

将式(2)代入式(1)即可得到结构自由振动特征方程:

(K-ω2M)X=0

(3)

式(3)有非零解的条件是其系数行列式等于零,即

det|K-ω2M|=0

(4)

因此,求解系统自由振动动力特性,就是求矩阵特征值ωi和矩阵向量Xi。

在有限元模态分析中,对模型只能施加零位移约束,将非零位移以零位移约束替代,其他约束(如载荷等)将被忽略。因此,需要将螺钉的预紧力通过主轴相应位置结合面处的弹性阻尼系数进行等效处理,由于左右轴用螺钉沿轴向连接,因此仅考虑结合面法向的弹性阻尼系数。由吉村允孝法[14]求得螺钉拧紧扭矩T=50 N·m时,主轴结合面相应位置上的等效刚度系数为1.656×106N/m,阻尼系数为1.656×10-8N·s/m。

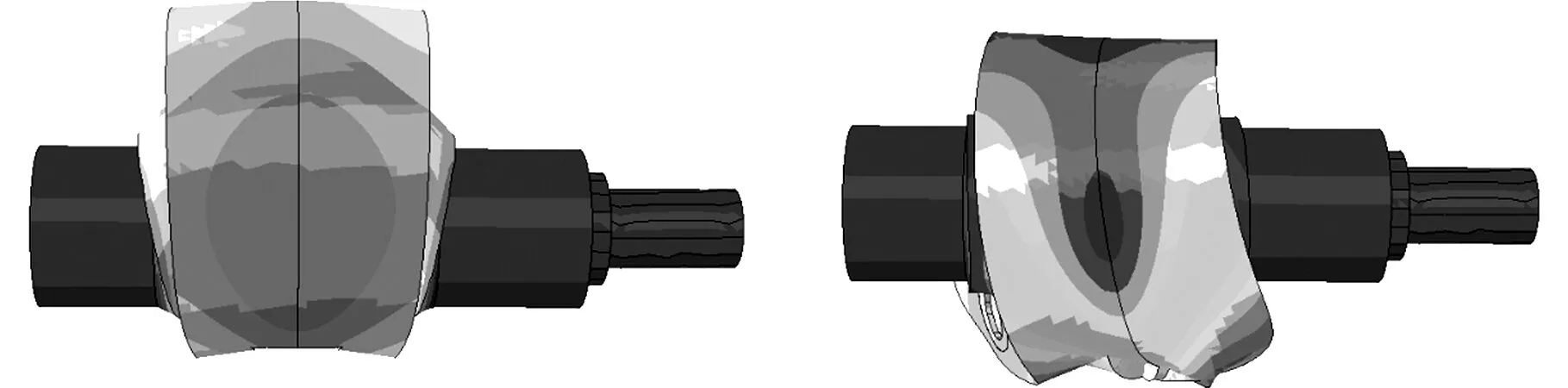

对主轴轴颈处(使用中此处安装轴承)进行刚性自由度约束,仅保留轴向转动。去掉模型中的连接螺钉,左右轴之间原结合位置通过弹簧阻尼器连接,经计算得到主轴前5阶固有频率和振型分别如表1和图6所示。

表1 冷滚打主轴前5阶固有频率及振型特征

(a)1阶振型 (b)2阶振型

(c)3阶振型 (d)4阶振型

(e)5阶振型图6 冷滚打主轴各阶振型

由表1和图6可知,冷滚打主轴的1阶模态振型为轴向扭转;2阶模态振型为右轴轴头部扭摆;3阶模态振型为左右轴在结合面处沿径向扭摆;4阶模态振型为滚打轮安装部分沿轴向摆动;5阶模态振型为右轴轴头轴向扭转。2阶和5阶模态振型均为局部模态振型,主要发生在轴头部,除4阶模态振型对滚打轮位置影响较大外,其余各阶振型对滚打轮影响都很有限。冷滚打主轴的工作转速一般要求在1000~5000 r/min,即工作频率在16.7~83.3 Hz之间,远低于主轴轴颈在刚性约束下计算所得模态的各阶固有频率。因此,在正常工作过程中,该主轴设计结构安全可靠,不会发生共振现象。

2.3受力分析

由冷滚打成形原理和相关研究文献[15-17]知,冷滚打成形过程中,主轴仅在击打工件瞬间受到极大的径向冲击力作用,最大值在15~30 kN之间,其余时间所受载荷都很小,因此对主轴可靠性的受力分析可以等效为主轴在最大径向载荷下的稳态静力分析。

静力分析可用来分析结构在稳态载荷和稳定惯性力作用下引起的位移、应力、应变和力等响应情况,以及能够被等效为静态载荷作用下的结构响应的问题。线性结构的静力分析平衡方程为

KU=F

(5)

式中,U为系统节点位移向量;F为系统节点力向量。

通过求解式(5),可得到系统各节点位移,再由几何方程(连续介质物质中描述特定物理性质的方程)和本构方程(弹性体内应力分量与位移分量之间的微分关系式)进一步得到单元内部的应变及应力。

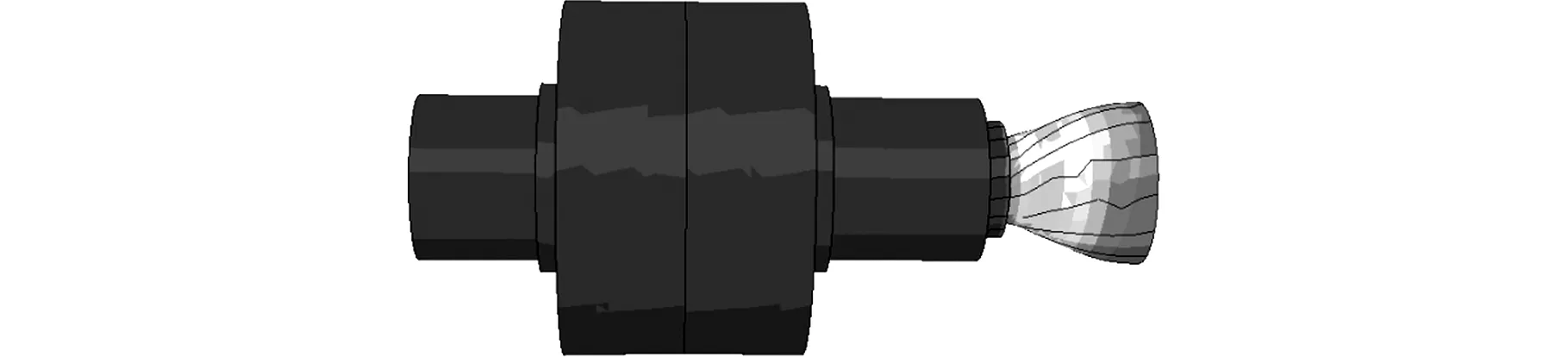

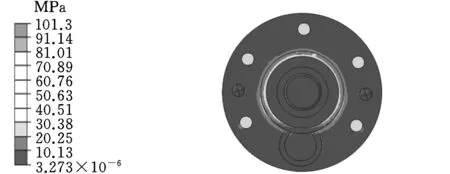

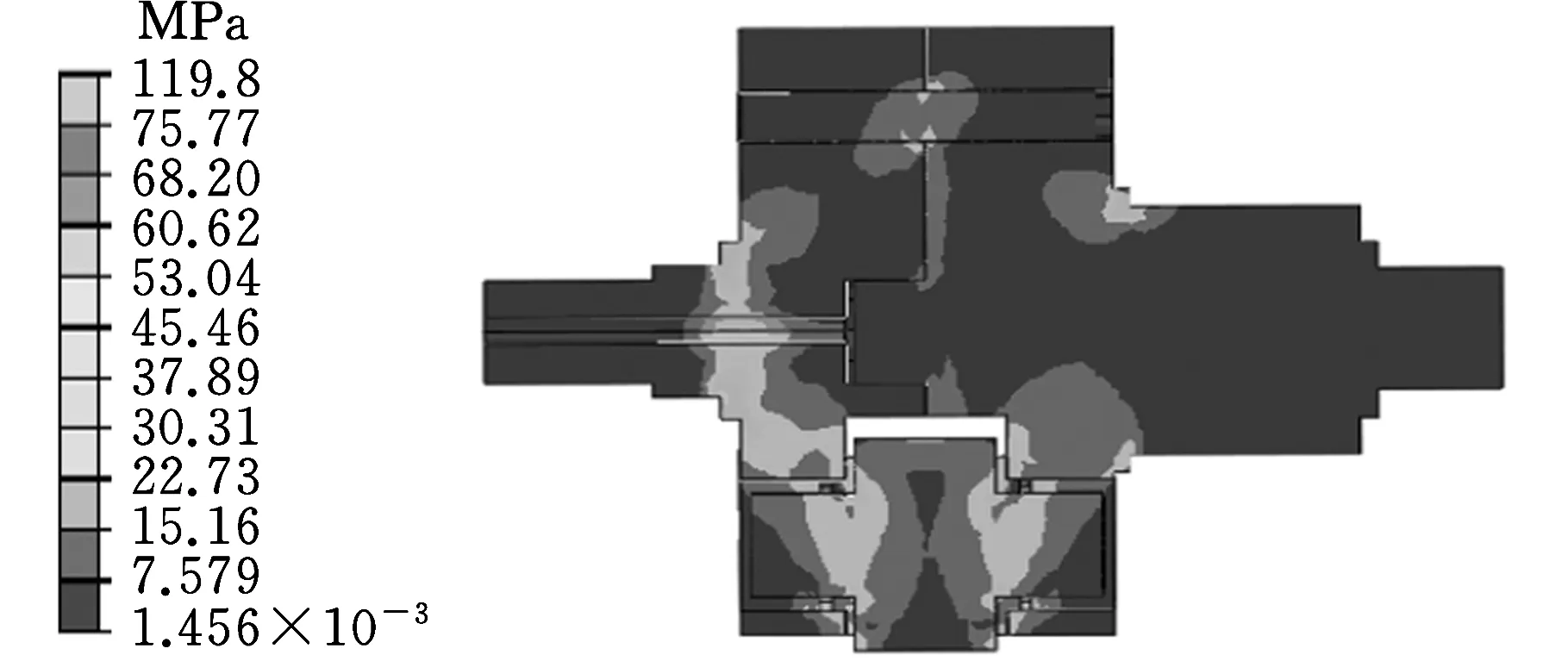

(a)主轴正向等效应力云图

(b)主轴侧向等效应力云图

(c)滚打轮和螺钉位置剖面等效应力云图

(d)主轴柱销位置剖面等效应力云图图7 主轴等效应力云图

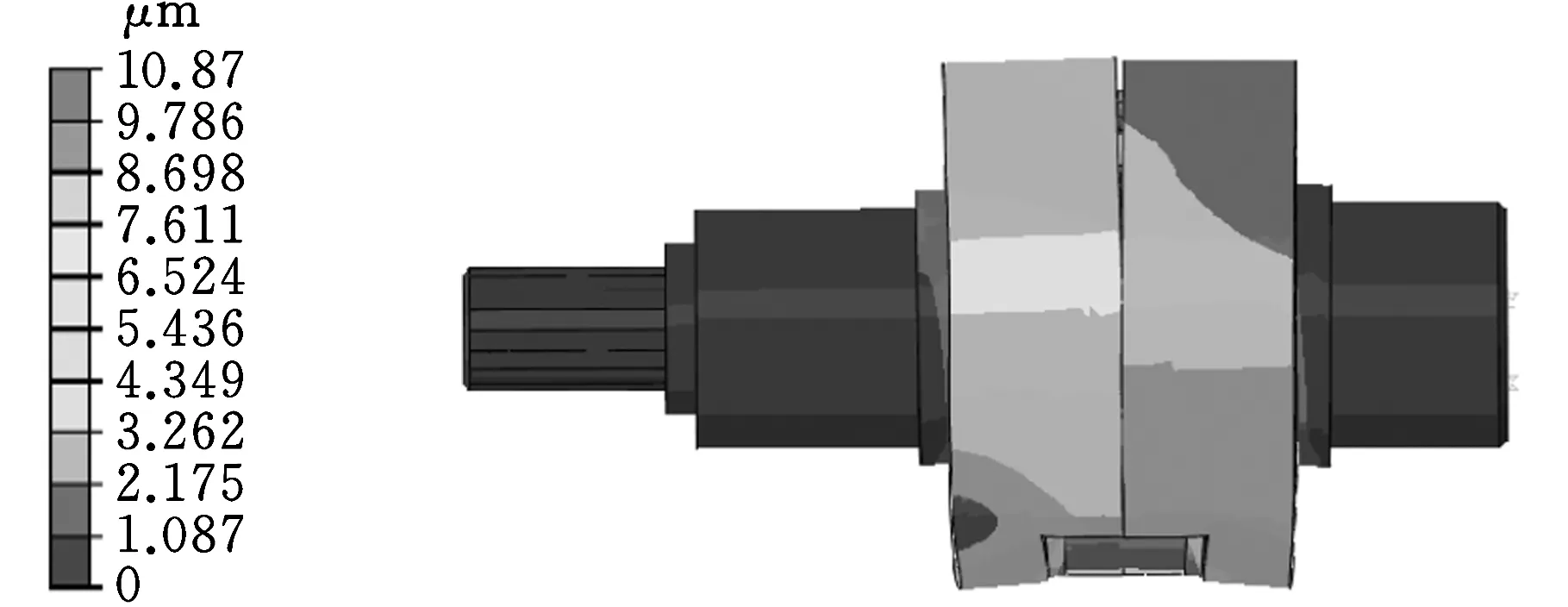

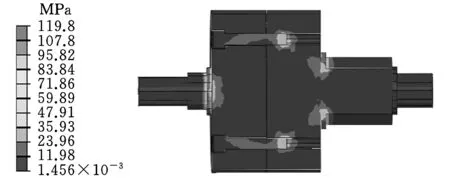

(a)主轴等效位移云图

(b)滚打轮位置剖面等效位移云图图8 主轴位移云图

主轴采用M12内六角圆柱头螺钉,螺栓强度等级为5.6级,螺钉预紧力范围为12~18 kN,本文在螺钉端部加载14 kN拉力作为螺钉的预紧力,各结合面通过面面接触对耦合连接,左右轴接触面摩擦因数设为0.5,其余设为0.2。本文对滚打轮下表面施加60 kN等效静载荷以代替动态冲击。主轴轴颈即支承轴承处施加刚性约束,仅可使主轴进行轴向旋转。由此得到主轴等效应力场和位移情况分别如图7和图8所示。由等效应力场分布可知,最大应力出现在螺钉和主轴连接处、铜垫和滚打轮接触位置以及轴承和主轴结合处,最大应力值为101.3 MPa,后两处出现应力最大值是因为模型简化造成的应力集中,实际值应该较小。主轴主体受力不大,仅在轴颈变径处有应力集中,最大值为60.76 MPa。5个紧固螺钉中与滚打轮安装位置对称的螺钉受力最大,主要集中在螺钉头部和连接尾部。轴承和滚打轮接触侧最大受力为81.01 MPa。两定位销在左右轴结合面处发生应力集中,最大值为40.51 MPa,各部件受力均远小于其许用应力值。

由图8可知,主轴整体最大位移发生在滚打轮处,滚打轮向轴心位置内凹,最大值为10.87 μm;由于左右轴靠螺钉连接,因此左右轴位移并不对称,在螺钉预紧力和外载荷作用下,螺

纹连接侧位移较大,最大值出现在滚打轮安装对侧的螺钉连接处,其最大值为7.611 μm;左右两轴在滚打轮对侧位置张开,最大位移为5.540 μm。上述结果表明主轴各部件因受力而引起的尺寸精度的改变均在5级精度内,其影响远小于零件本身尺寸精度等级和冷滚打加工精度等级。因此,综合以上结果可知该结构主轴能够满足实际冷滚打加工的要求。

3 实验论证

3.1实验用主轴

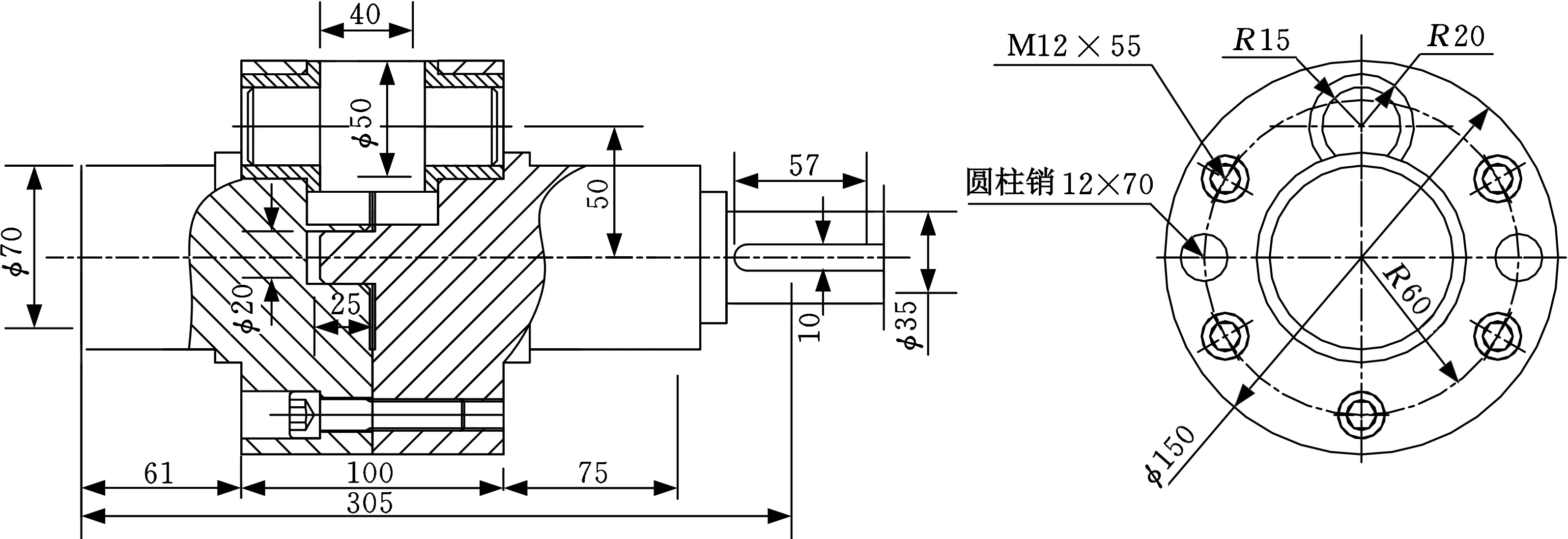

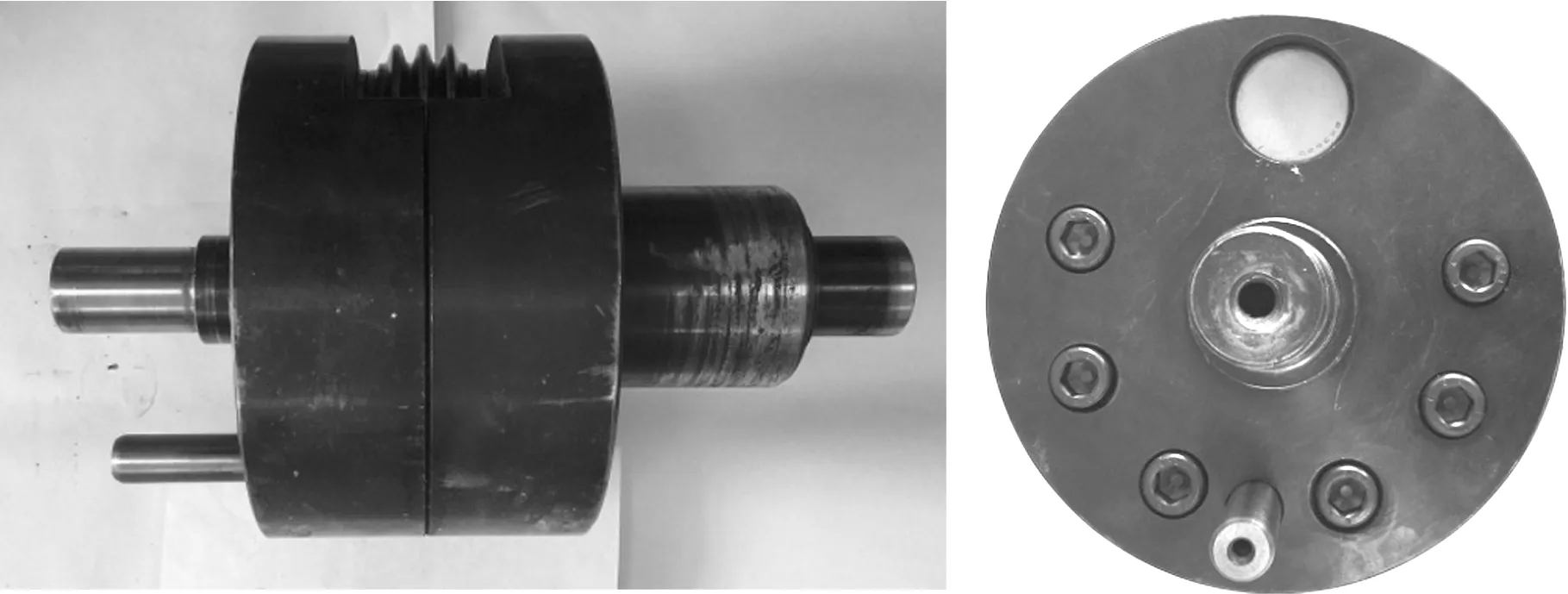

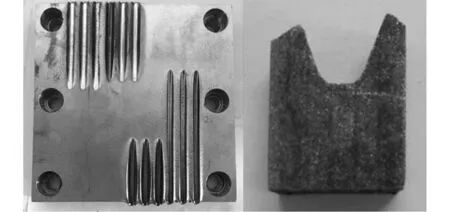

为论证上述分析计算方法的正确性,在满足较好加工工艺的基础上,对上述主轴进行适当修改,使其用于C630车床进行实际加工测试。所设计主轴将原有2个定位销改为一个,并布置在滚打轮对侧,同时将紧定螺钉增加到6个,提高螺钉连接可靠性,进一步提高主轴承受载荷的能力。为了在C630车床上便于安装,将滚打主轴左侧轴颈改细,用以套装在回转顶尖外套上,以此安装在机床尾座上,主轴右侧可通过三爪卡盘固定,实物如图9所示,其结构尺寸如图10所示。

图9 实验主轴实物图

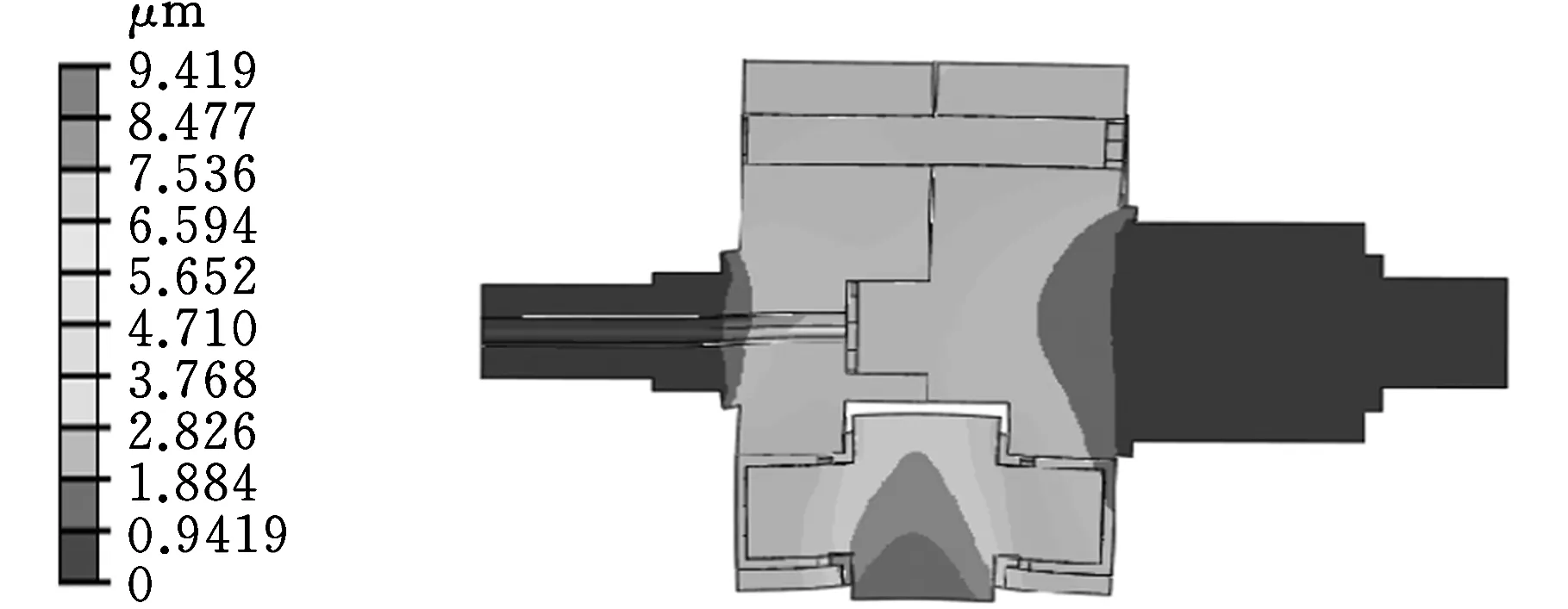

图10 实验主轴主要结构尺寸图

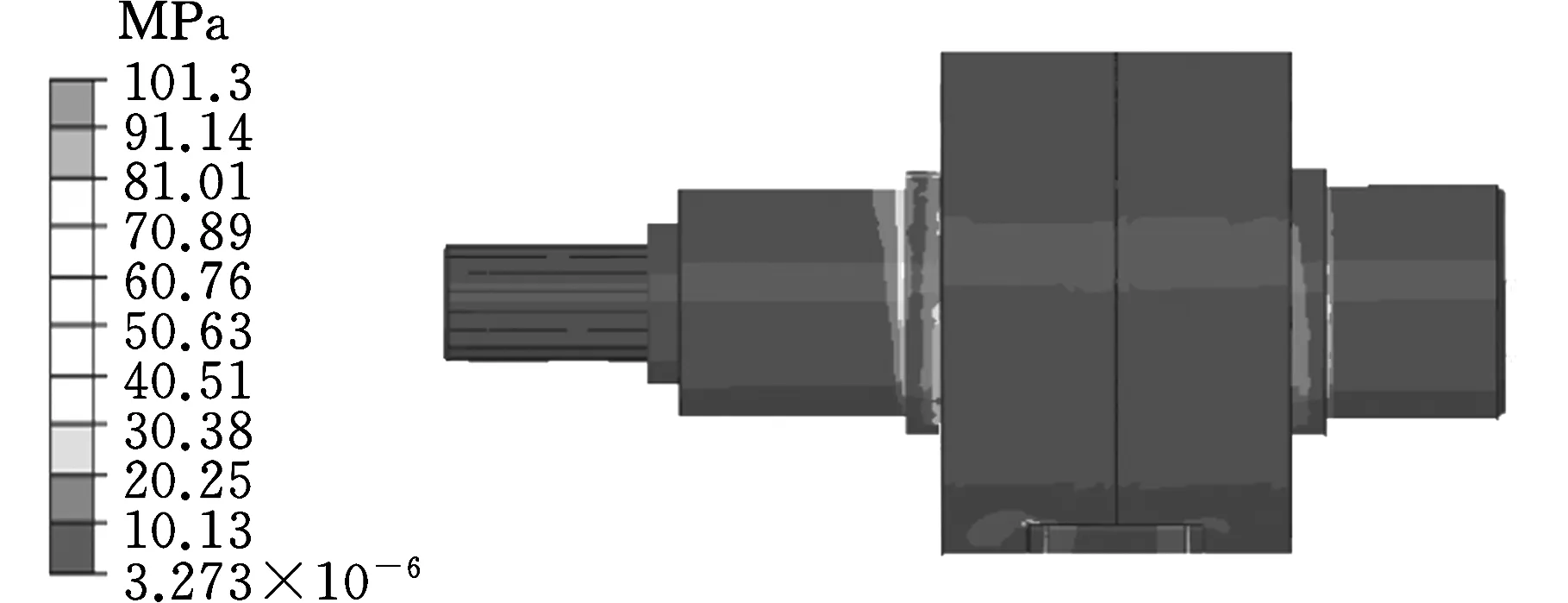

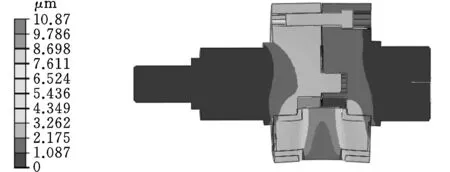

(a)滚打轴与紧定销位置等效应力云图

(b)螺钉位置等效应力云图图11 实验主轴等效应力云图

(a)滚打轴与紧定销位置位移云图

(b)螺钉位置位移云图图12 实验主轴位移云图

采用与上文有限元计算方法相同的边界条件和求解方法,得到所设计主轴在等效载荷下的等效应力和位移情况,如图11和图12所示。等效应力仍然集中在螺钉和主轴连接处、铜垫和滚打轮接触位置以及轴承和主轴结合处,其中螺钉连接部位应力值最大为119.8MPa,此外,由于左轴轴颈变细,因此较右侧此处主轴有较大应力值,最大值为60.62MPa。销和轴承处等效应力最大值分别为37.89MPa和53.04MPa,与改变定位销位置并增加紧固螺钉数前所得结果相比均有降低。

滚打轮位移最大值为9.419μm,左右轴最大拉开距离为3.642μm,出现在轴的外沿靠近第2和第5个螺钉位置处(螺钉位置见图10,螺钉位沿逆时针方向编号),均比改变定位销的位置并增加紧固螺钉数前有所减小,螺钉连接处位移与2.3节所得结果相近,主轴主体变形较改变定位销和螺钉前更加均匀。因此实验用主轴的连接及紧固方式更加合理。

3.2LMS模态实验

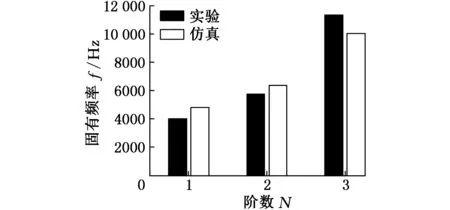

在进行实验前,采用LMS系统[18]对所设计主轴进行模态分析。LMS系统采用最小二乘复频法代替传统的最小二乘复指数法,对小阻尼、大阻尼以及密集模态系统的参数识别都有很好的精度,可应用于工程模态分析领域,能够通过实际测量得到所测实体给定范围内固有频率。将主轴通过软绳悬挂,并在主轴上装加速度传感器,如图13所示。通过锤击对主轴施加激励,频响经由LMS数据采集系统传入计算机,由LMS Test.Lab分析并求得其自由模态下0~15 kHz内的固有频率分别为4003.345 Hz、5746.123 Hz和11 338.514 Hz。

图13 主轴模态实验传感器布置图

将实验主轴模型用第2章所述有限元方法进行分析,除不对主轴施加自由度约束外,其余设置均相同,得到该主轴自由模态下0~15 kHz内的固有频率分别为4813.6 Hz、6345.9 Hz和10 029.8 Hz,将实验和仿真结果进行对比,结果如图14所示,两者虽有一定误差,但数值模拟结果一定程度上能够反映出主轴的实际固有频率,因此上述分析主轴模态的方法是有效的。产生误差的原因主要是数值计算所用模型对轴承以及螺钉预紧连接进行了简化,并且忽略了各个部件间的装配间隙。

图14 主轴自由模态仿真和实验对比

3.3冷滚打成形实验

(a)紫铜 (b)20钢图15 冷滚打实验现场

分别对紫铜和20钢进行了冷滚打成形实验,实验现场如图15所示。加工参数为主轴转速1200 r/min;工件进给速度,紫铜为60 mm/min,20钢为30 mm/min;打入深度,紫铜为3 mm,20钢为2.5 mm;成形过程中不加冷却液和润滑液,工件和滚打轮保持干燥。

冷滚打成形后滚打轮仍能灵活回转,铜垫和轴承滚针无明显变形划蚀。每一试块上滚打成形多次,成形所得工件如图16所示,所形成齿形保持了较好的一致性和完整性,且齿面光洁无明显断裂和刮蚀,表明工艺系统有较好的稳定性且滚打轮滚打过程中未出现卡死。

(a)紫铜试件

(b)20钢试件图16 成形试件

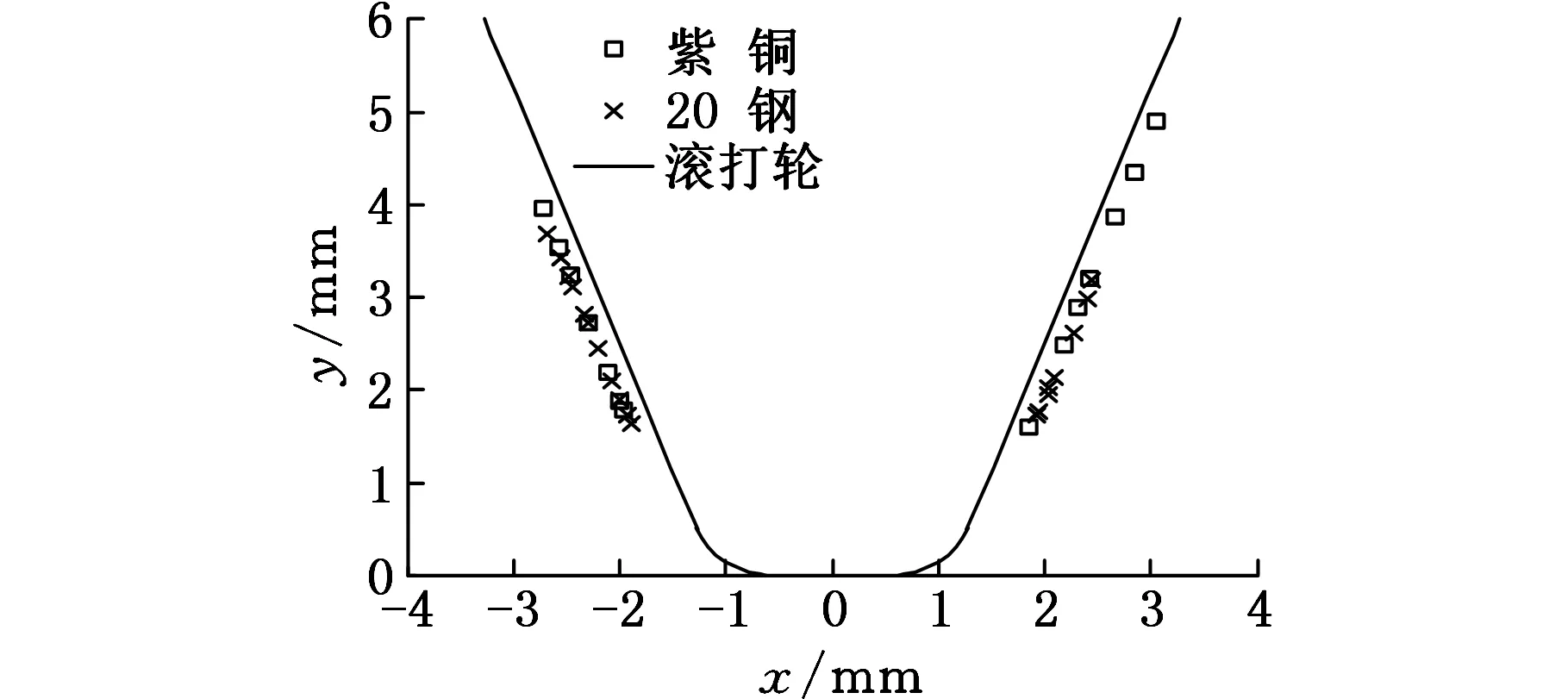

从所得试件的稳定成形区各截取一段完整齿形,如图16所示。通过ZESIS公司的接触式三坐标测量设备CONTURA G2对齿廓进行了测量,并和滚打轮廓形进行了比较,结果如图17所示。如不考虑材料回弹和主轴支撑(三爪卡盘和机床尾座)刚度的影响,不同材料实验所得齿形和滚打轮廓形具有很好的一致性,表明滚打主轴具有足够的强度及刚度保证滚打轮径向和轴向的定位精度。

图17 成形试件廓形和滚打轮廓形比较

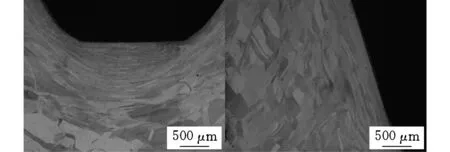

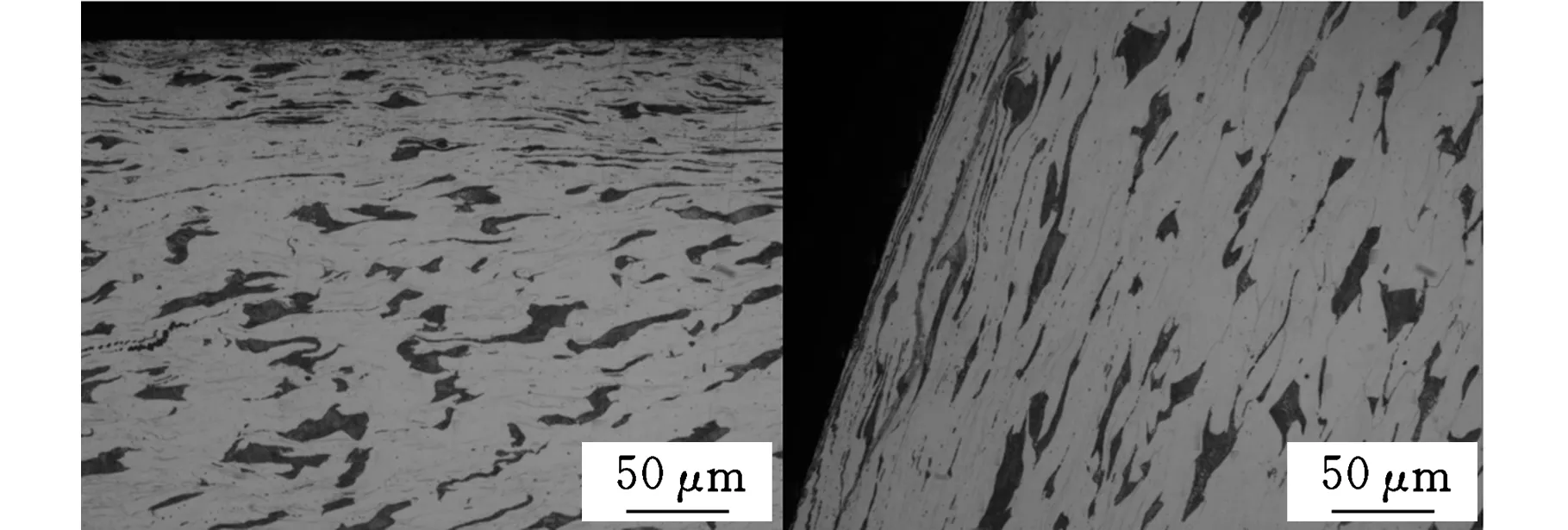

多次测量齿根和齿壁处表面硬度并取平均值,同时与成形前试件硬度相比较其结果如表2所示,由表2可以发现滚打成形后表面硬度有所上升,齿根处提高幅度最大。对齿底和齿壁进行晶像实验,得到其局部晶像组织图,如图18所示。可以看出在齿底和齿壁表层晶体组织密集,并呈现出与齿廓线走向一致的纤维化线状分布。

表2 成形前后材料表面硬度对比 HB

(a)紫铜齿底(左)和齿壁(右)

(b)20钢齿底(左)和齿壁(右)图18 成形件齿底和侧壁金相组织图

4 结论

(1)对于冷滚打成形工艺,分体夹装的主轴形式较轴向卡装主轴和径向连接主轴结构具有更高的工艺性和刚性。

(2)通过有限元分析,论证了所设计的分体夹装式主轴结构具有足够的刚度和强度,能够满足主轴最大转速5000 r/min、最大等效载荷60 kN的加工要求,且在最大载荷下主轴零部件变形控制在5级精度内。

(3)分体夹装式主轴结构可用于C630车床,实验证明在对紫铜和20钢块料的冷滚打成形中,该主轴结构具有足够的强度及刚度,能够保证滚打轮径向和轴向的定位精度,并能使成形件表面形成硬化层和金属纤维组织。

[1]Wang Zhongren.Theory and Approach to the Less-loading Closed Die Forging[J].Journal of Mechanical Engineering,2013,49(18):92-98.

[2]郭东明,孙玉文,贾振元.高性能精密制造方法及其研究进展[J].机械工程学报,2014,50(11):119-134.

Guo Dongming,Sun Yuwen,Jia Zhenyuan.Methods and Research Progess of High Performance Manufactuing[J].Journal of Mechanical Engineering,2014,50(11):119-134.

[3]张璐,李言,杨明顺,等.增量成形研究进展[J].宇航材料工艺,2011,41(6):32-38.

Zhang Lu,Li Yan,Yang Mingshun,et al.Recent Development of Incremental Forming[J].Aerospace Materials & Technology,2011,41(6):32-38.

[4]崔凤奎,朱文娟,王晓强,等.高速冷滚打成形技术研究现状与发展趋势[J].河南理工大学学报(自然科学版),2012,31(2):191-200.

Cui Fengkui,Zhu Wenjuan,Wang Xiaoqiang,et al.Current Research and Development Trends of High-speed Cold Rolling Technology[J].Journal of Henan Polytechnic University,2012,31(2):191-200.

[5]Ernst G,Krapfenbauer H.Roller Head for Cold Rolling of Splined Shafts or Gears:US,3818735[P].1973-06-25.

[6]KraPfenbauer H. New Methods to Cold Roll Splines on Hollow Blanks[J].European Production Engineering,1994,1(9):39-43.

[7]Deriaz D,Geser P.Device and Method for Producing Tooth-like Profiled Sections on Workpieces:US,7562549[P].2009-07-21.

[8]Geser P.Method and Device for Making at Least Partly Profiled Tubes:US,20070271986[P].2007-11-29.

[9]李言,杨明顺,李玢,等.丝杠冷滚打成形动力学仿真及分析[J].西安理工大学学报,2009,25(4):383-387.

Li Yan,Yang Mingshun,Li Bin,et al.Dynamics Simulation and Analysis of Lead Screw Cold Roll-Beating[J].Journal of Xi’an University of Technology,2009,25(4):383-387.

[10]牛婷,李永堂,刘志奇,等.花键冷敲机执行机构运动参数分析与运动学仿真[J].机械设计,2014,31(4):41-45.

Niu Ting,Li Yongtang,Liu Zhiqi,et al.Motion Parameters Analysis and Kinematics Simulation of Actuator of Spline Cold Rolling Device[J].Journal of Machine Design,2014,31(4):41-45.

[11]牛婷,李永堂,刘志奇,等.花键冷敲机传动系统设计与分析[J].太原科技大学学报,2015,36(3):175-179.

Niu Ting,Li Yongtang,Liu Zhiqi,et al.Analysis and Design of Transmission Dystem of Spline Cold Striking Machine[J].Journal of Taiyuan University of Science and Technology,2015,36(3):175-179.

[12]苏金波,雷步芳,刘志奇,等.数控花键冷敲机滚打轮最小轴径的优化设计及验证[J].锻压装备与制造技术,2014,49(5):90-93.

Su Jinbo,Lei Bufang,Liu Zhiqi,et al.Optimized Design and Verification of Smallest Axle Diameter of Rolling Wheel in CNC Spline Cold Rolling Process[J].China Metalforming Equipment & Manufacturing Technology,2014,49(5):90-93.

[13]马群,李言,杨明顺,等.连续分度冷滚打机床滚打头结构改进[J].兵工学报,2015,36(8):1587-1593.

Ma Qun,Li Yan,Yang Mingshun,et al.Structure Improvement of Roll-beating Head for Continuous Indexing Cold Roll-beating Machine[J].Acta Armamentarii,2015,36(8):1587-1593.

[14]廖伯瑜,周新民,尹志宏,等.现代机械动力学及其工程应用[M].北京:机械工业出版社,2004.

[15]崔凤奎.高速精密冷滚打成形技术研究[D].西安:西安理工大学,2007.

[16]张璐,杨明顺,李言,等.高速冷滚打过程变形力解析方法及其修正[J].塑性工程学报,2011,18(5):1-7.

Zhang Lu,Yang Mingshun,Li Yan,et al.Analytic Method and Its Modification for Deformation Force of High-speed Cold Roll-beating Forming[J].Journal of Plasticity Engineering,2011,18(5):1-7.

[17]袁启龙,李言,杨明顺,等.块体材料冷滚打成形变形力研究[J].中国机械工程,2014,25(2):251-256.

Yuan Qilong,Li Yan,Yang Mingshun,et al.Research on Deforming Force of Slab Cold Roll-beating[J].China Mechanical Engineering,2014,25(2):251-256.

[18]崔中,文桂林,陈桂平,等.高速磨床整机动态特性研究[J].中国机械工程,2010,21(7):782-787.

Cui Zhong,Wen Guilin,Chen Guiping,et al.Whole Machine Dynamic Characteristic Analysis of High Speed Grinder[J].China Mechanical Engineering,2010,21(7):782-787.

(编辑王艳丽)

Design and Reliability Analysis of Cold Roll-beating Equipment’s Spindle Adopted Separate Structure

Li LongLi YanYao YuanYang MingshunYuan QilongDong Hao

Xi’an University of Technology,Xi’an,710048

As for the characteristics of spindle impacted with the high frequency on cold roll-beating forming, a separate structure of cold roll-beating equipment’s spindle was given by improving the existing spindle structure of cold roll-beating equipment, and the corresponding finite element model was established. The feasibility of this structure was proved with the modal and stress distribution of this structure which were obtained by the method of numerical simulation. Then the spindle used in the C630 lathe for cold roll-beating forming was designed, and the first three modes of this spindle were obtained using LMS system, then comparing the above results with the results of numerical simulation, the validity of the finite element analysis method and results was confirmed. The experiments shaping the copper and 20 steel by the technology of cold roll-beating were carried out on the C630 lathe with the above spindle structure shaping and further prove the feasibility of this separate structure of cold roll-beating equipment’s spindle.

cold roll-beating; spindle; structural design; LMS system

2016-03-10

国家自然科学基金资助项目(51475366,51475146);陕西省教育厅重点实验室科学研究计划资助项目(12JS072)

TG66

10.3969/j.issn.1004-132X.2016.18.020

李龙,男,1989年生。西安理工大学机械与精密仪器工程学院博士研究生。主要研究方向为先进制造技术、现代绿色加工技术。获发明专利2项。发表论文2篇。李言,男,1960年生。西安理工大学副校长,机械与精密仪器工程学院教授、博士研究生导师。姚远,男,1990年生。西安理工大学机械与精密仪器工程学院硕士研究生。杨明顺,男,1974年生。西安理工大学机械与精密仪器工程学院副教授。袁启龙,男,1970年生。西安理工大学机械与精密仪器工程学院副教授。董皓,男,1992年生。西安理工大学机械与精密仪器工程学院硕士研究生。