基于全生命周期的螺杆转子刀具设计研究

2016-10-13何雪明陈泽华武美萍

何雪明 陈泽华 武美萍 张 荣

1.江苏省食品先进制造装备技术重点实验室,无锡,2141222.江南大学,无锡,214122

基于全生命周期的螺杆转子刀具设计研究

何雪明1陈泽华1武美萍1张荣2

1.江苏省食品先进制造装备技术重点实验室,无锡,2141222.江南大学,无锡,214122

由于螺杆转子粗铣过程中,不同部位刀片加工余量差别巨大,存在刀片磨损不均匀的难题,降低了转子的加工精度与效率。为此,依据刀片全生命周期算法,提出增加磨损严重部位铣刀盘的刀片数量,使刀片的生命周期尽量一致的铣刀设计方法,以减少刀片更换次数、提高转子加工精度。与无锡压缩机厂合作,以圆弧转子型线为研究对象,设计了双螺杆压缩机转子刀具。其加工实验结果表明:多刀片螺杆转子粗铣刀粗糙度Ra=12.5 μm,符合螺杆转子加工精度要求,铣刀刀片更换时间间隔延长了一倍,证明了该刀具设计方法的合理性。

全生命周期;螺杆转子;双螺杆压缩机;加工

0 引言

双螺杆压缩机由于其具有噪声低、占地空间小、维护简单、性能可靠、结构稳固、便于移动拆装、使用寿命长等优点获得了普遍的应用[1-3]。

我国对双螺杆压缩机的研究起步落后于西方发达国家,尤其在压缩机转子加工领域。迄今,国内众多学者、科研单位、企业已对螺杆转子的加工方法进行了大量研究,并取得了一定的研究成果。巫修海等[4]探讨了三种螺杆真空泵设计的优劣,建立了螺杆转子的车削加工模型。李志峰等[5]应用MATLAB计算出了螺杆转子成形砂轮的轮廓线,并对砂轮的修整提出了建议。侯红玲等[6]深入研究了双螺杆压缩机螺杆转子精加工理论与数控加工砂轮的修整原理。赵永强等[7]从传统的螺纹磨削理论出发,研究确立了螺杆转子成形砂轮修整的工艺尺寸链。孙兴伟等[8]提出了采用砂带千叶轮精密抛光螺杆转子复杂曲面的方法。Zhang等[9]提出了一种新型倾斜成形磨削(TFG)的方法克服了在螺杆转子加工过程中凹边磨削问题,即砂轮相对于转子和旋转轴保持倾斜。贾建军等[10]应用BP神经网络精确拟合出了螺杆转子滚刀齿形,有效地提高了螺杆转子滚刀的精度及效率。Wu等[11]建立了螺杆凹槽底部表面轮廓线的数学模型,研究了几种由不同圆柱铣刀加工的螺杆凹槽底部表面轮廓线,为单螺杆转子压缩机圆柱包络啮合副的设计提供了参考。

对于螺杆转子的精加工,国外已经进行了较长时间的研究,并取得了相当好的研究成果,形成了如英国霍洛伊德公司、德国克林博格公司、日本马扎克公司等优秀数控螺杆转子精加工系统生产企业。Nikola等[12]介绍了基于包络啮合过程的滚削、铣削以及磨削的成形刀具。Lyashkov等[13]基于现代图形计算机辅助设计系统,描述了压缩机和泵螺杆刀具的计算机建模方法。Park等[14]提出了基于成形刀具和四轴加工的螺杆加工方法。Wu等[15]建立了螺杆转子复杂曲面滚削加工数学模型,并证明了该数学模型的准确性。Brinksmeier等[16]对超精密磨削及其技术作了系统的介绍,并阐述了超精密磨削的基本特征。Singh等[17]研究得出磨削中的能量主要消耗在磨削产生的热能中。Stosic[18]对精密磨削螺杆转子过程中的磨损率进行了研究,提出一整套砂轮磨削中磨损计算方法。

双螺杆压缩机主要由一对精密啮合的阴阳转子组成,对螺杆转子复杂曲面的形状精度和表面粗糙度有很高的要求,双螺杆压缩机转子加工刀具合理设计是高精加工的保障。本文中,笔者首先采用数学关系理论推导的方法得出转子复杂曲面与刀具的接触条件,研究了螺杆转子复杂曲面成形原理,并基于该成形原理得出转子与刀具的接触线,进而求出加工刀具轮廓;然后,基于刀片排布算法获得转子粗铣刀最少拟合刀片数量,基于刀片全生命周期算法提出了增加磨损部位铣刀刀片的粗铣刀设计方法;最后,以圆弧转子型线为研究对象,设计了双螺杆压缩机转子刀具,运用实验方法证明了该刀具设计方法的合理性。

1 螺杆转子复杂曲面成形原理

双螺杆压缩机转子复杂曲面成形原理中,螺杆转子水平装夹,盘铣刀或磨削砂轮做高速旋转运动,刀具与转子接触并成一定的空间位置关系,通过螺杆转子的低速螺旋运动,刀具逐步去除其表面材料获得双螺杆转子复杂曲面,其具体成形原理研究需具备以下条件:加工刀具连续高速旋转运动;螺杆转子低速螺旋运动;螺杆转子工件与刀具之间存在一定的空间位置关系。螺杆转子复杂曲面加工过程中,任何时刻转子复杂曲面始终与刀具接触并相切,两者之间存在一条空间接触线。该接触线若绕刀具的旋转轴做旋转扫掠,即可获得刀具的三维轮廓。螺杆转子复杂曲面与刀具之间的接触条件是转子刀具设计的主要依据。

1.1刀具与转子坐标系转换

双螺杆压缩机转子加工过程中,由于螺杆转子工件与刀具之间存在一定的空间位置关系,刀具坐标系与转子坐标系需要经过空间坐标系转换后统一,以便研究螺杆转子复杂曲面成形原理。一般将刀具坐标系通过平移、旋转变换统一至双螺杆转子坐标系中。

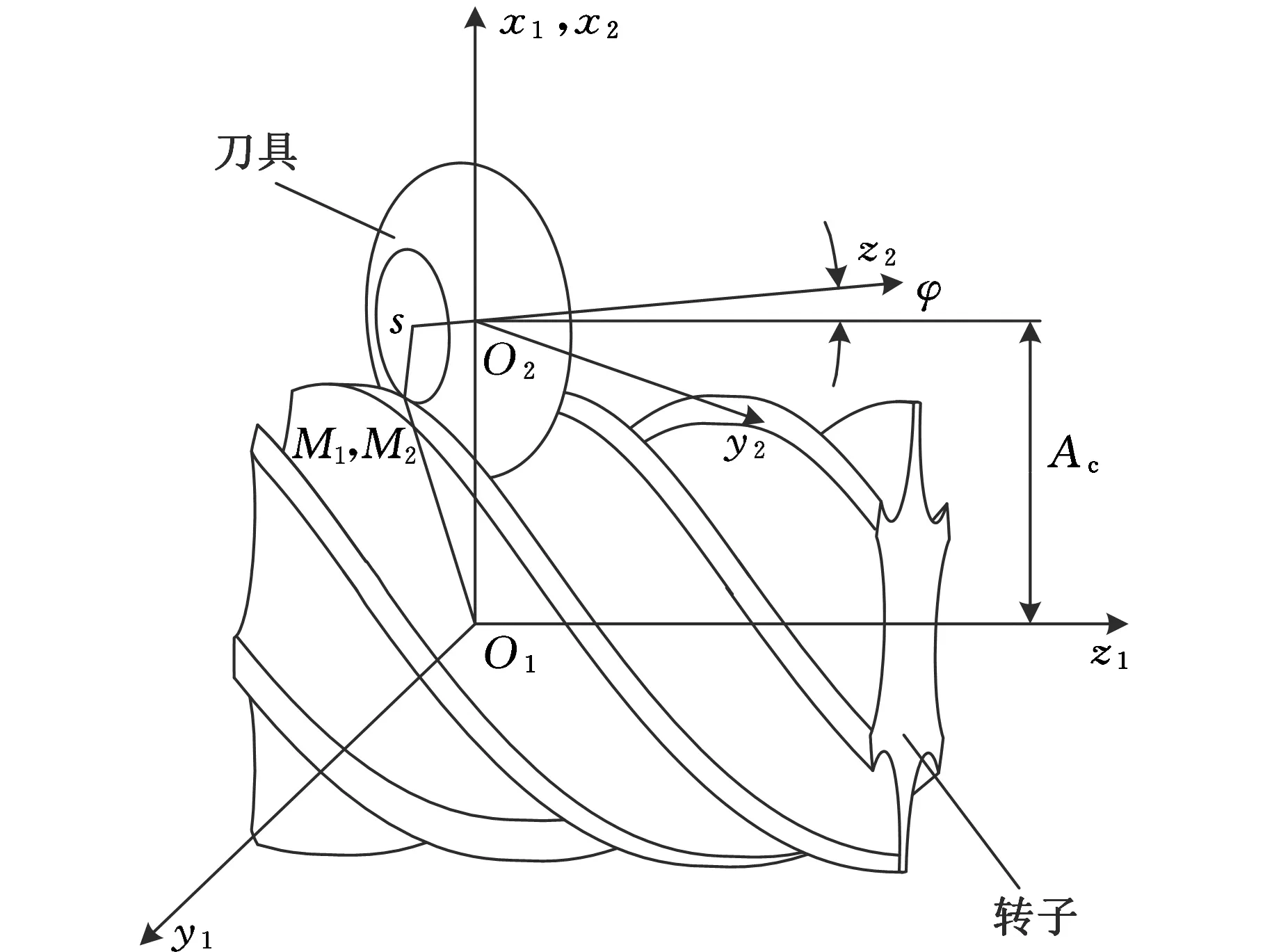

图1 坐标系平移、旋转变换

如图1所示,建立螺杆转子坐标系S1(O1x1y1z1)和刀具坐标系S2(O2x2y2z2)。Tx、Ty、Tz表示坐标系移动的距离,平移以沿坐标轴正方向为正;ωx、ωy、ωz表示坐标系旋转的角度,旋转以由坐标轴正方向向下看逆时针旋转为正,P点由刀具坐标系转换为转子坐标系的平移关系如下:

(1)

旋转关系方程如下:

(2)

1.2 螺杆转子与刀具接触条件

双螺杆压缩机转子复杂曲面的成形过程中,刀具旋转面与双螺杆转子复杂曲面之间任意时刻都存在一条接触线,且二者在接触线上点的相对速度矢量与该点处螺杆转子复杂曲面法向量垂直。由于螺杆转子成形螺旋运动的速度相对于刀具速度很小,所以可以忽略不计。基于矢量合成的平行四边形法则,以刀具速度矢量近似表示接触线上点的相对速度矢量,那么刀具速度矢量在径向截面的法线与转子复杂曲面法线共线。基于以上条件,可通过数学逻辑推导获得刀具与螺杆转子复杂曲面之间的接触线一般条件式。

以右旋螺杆转子复杂曲面成形为例,建立如图2所示的刀具-转子坐标系,其中转子与刀具的坐标系分别为S1(O1x1y1z1)和S2(O2x2y2z2),φ表示刀具的安装角,即z1轴与z2轴之间的夹角。Ac表示刀具旋转轴与转子旋转轴之间的最短距离。M为刀具与转子某一时刻接触线上一点,s为刀具轴向截面上过M点的刀具速度矢量法线与z2轴的交点。点M在螺杆转子坐标系上的坐标为

rM=x1i+y1j+z1k

(3)

图2 螺杆转子刀具-转子坐标系示意图

M点的螺杆转子复杂曲面法向量为

nM=nx1i+ny1j+nz1k

(4)

其中,nx1、ny1、nz1表示曲面法向量在各坐标轴的分量。设s点在刀具坐标系上坐标为(0,0,z2)。依据坐标系之间的转换关系,s点在螺杆转子坐标系中的坐标为(Ac,-z2sinφ,z2cosφ)。M点处的速度法线矢量nMs方程为

nMs=(Ac-x1)i+(-z2sinφ-y1)j+

(z2cosφ-z1)k

(5)

由转子与刀具的接触条件nM×nMs=0,可得

(6)

即加工接触条件方程为

(Ac-x1)(ny1+nz1tanφ)+(y1+z2tanφ)=0

(7)

1.3刀具轮廓线求解

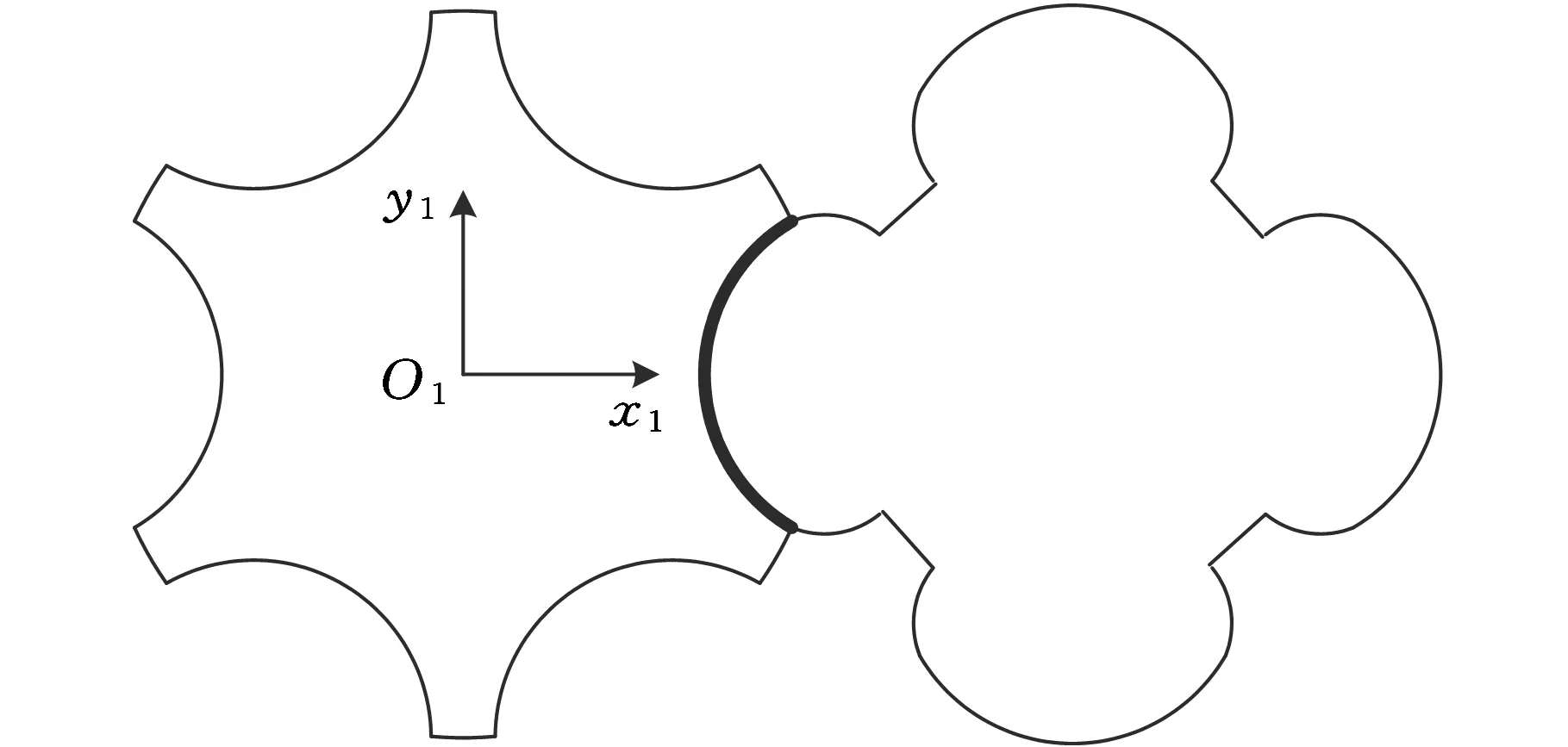

图3所示为双螺杆压缩机圆弧转子型线,建立坐标系,z1垂直页面向内。假设其右旋阴转子端面轮廓方程为{x1(t),y1(t)},t为转子端面轮廓方程的变量。阴转子的右旋复杂曲面方程为

图3 双螺杆压缩机转子型线

(8)

其中,τ为端面轮廓绕z1螺旋运动的角度,p为螺杆转子复杂曲面的螺旋特性参数。曲面法向量计算方程如下:

(9)

将式(8)、式(9)联立可得转子曲面任意点的法向量在各坐标轴的分量为

(10)

将式(10)代入接触条件方程(式(7)),即可得接触线方程为

(11)

接着,应用双螺杆转子与刀具坐标转换关系,将接触线转化至刀具的坐标系S2上,获得刀具的轮廓线:

(12)

刀具轮廓线在刀具坐标系x2z2平面可表示为

(13)

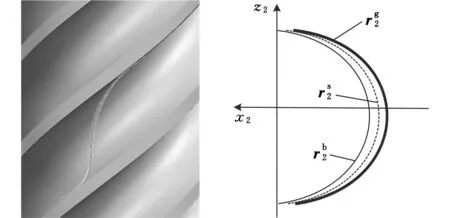

(a)转子与刀具接触线 (b) 刀具轮廓线图4 接触线与刀具轮廓线

2 螺杆转子成形刀具设计方法

2.1刀片与刀具坐标系转换

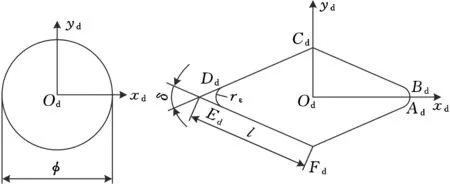

刀片在刀具刀体上进行排布以拟合粗铣刀轮廓时,需要将刀片坐标系统一至刀具坐标系。如图5所示建立坐标系,可看出刀片坐标系Sd(xd,yd,zd)和成形铣刀坐标系S2(x2,y2,z2)之间的转换关系。刀片坐标系中刀片的切削刃方程为

(14)

zd(μ)=0

(15)

图5 刀片与刀具坐标系关系示意图

其中,μ为切削刃方程的变量。依据坐标系转换关系,刀片切削刃在刀具坐标系的方程为

(16)

其中,σ为倾斜角,绕x5轴旋转;ζ为绕y4轴旋转角度;Rbc为径向偏置量;Zbc为轴向偏置量;ϑ为分度角,绕z2轴旋转。

2.2铣刀刀片排布算法

图6 刀片在刀具上排布示意图

在刀具坐标系x2z2平面上刀片的切削刃轮廓线方程式为

(17)

粗铣刀刀片排布算法可以被分为以下几个基本的步骤:

(1)依据双螺杆转子粗加工条件确定刀片倾角σ;

(18)

(19)

(20)

(21)

(7)运用相同的方法计算出其他刀片的切削刃轮廓线。

对于给定切削刃参数的刀片,采用这种几何刀片排布方法只能够计算出最少拟合刀片的数量。而双螺杆转子粗铣刀设计时,需依据刀片磨损情况,对磨损严重的铣刀拟合刀片,适当增加刀片数量,以降低刀片磨损,减少刀片更换次数。因此,具体粗铣刀的刀片数量需依据实际情况而定。

2.3铣刀刀片生命周期算法

由于每个成形铣刀刀片的材料去除量各不相同,使得每个刀片的生命周期(即刀片由锋利变钝所需的时间)也各不相同。但是,如果了解刀片加工过程中的生命周期变化,就能够及时对其进行更换。借鉴车刀刀片的生命周期计算方法,令铣刀刀片的生命周期为T,切削速度为vc,进给速率为fz,切削深度为aq,切削参数为Ct。铣刀刀片的生命周期表达式为

(22)

vc=Rbcωc

(23)

其中,1/m、1/w、1/h分别为vc、fz、aq的相对指数系数,ωc为铣刀的旋转角速度。每一个刀片生命周期的比例可以表示为

T1∶T2∶…∶Tj=

(24)

其中,λj为依据刀片的几何形状得出的单个刀片可重复使用的次数。

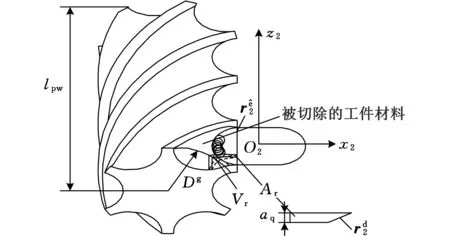

粗铣刀刀片的生命周期变化可以由插入刀片的数量ξ和工件材料移除量Vr近似求得,每个刀片生命周期的比例还可以表示为

(25)

图7 刀片移除工件材料示意图

(26)

(27)

x2z2平面的平面方程如下:

(28)

转子工件表面方程参数η可通过下式求得:

η=(Dg/2)sinθcotγ

(29)

(30)

工件材料的移除量Vr可以由下式推导得出:

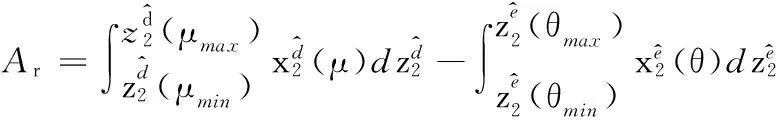

Vr=Arlpw

(31)

(32)

其中,lpw为转子长度;μmin~μmax为刀片切削刃轮廓线的变化范围;θmin~θmax为工件外圆表面轮廓线的变化范围。

每个刀片的生命周期比例可以写成下式:

(33)

在双螺杆转子加工参数确定后可由式(33)计算出各刀片的生命周期比例,以确定粗铣刀片合适的更换时间间隔,为双螺杆压缩机转子粗铣刀设计中刀片排布与刀片数量合理的选择提供理论参考。

3 螺杆转子成形刀具设计与实验研究

3.1基于全生命周期的螺杆转子铣刀设计

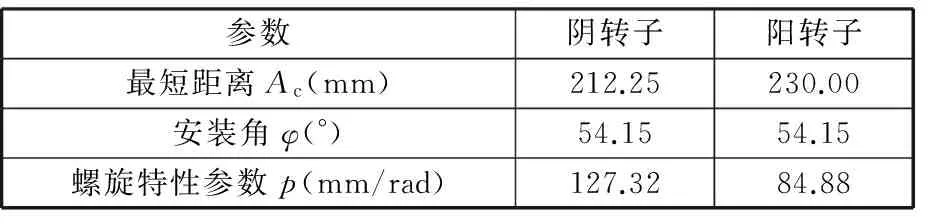

由于山特维克(SANDVIK)标准刀片在世界范围内的广泛运用,刀片的大小与种类齐全,刀片的加工性能优越,故而将其选作螺杆转子复杂曲面粗铣刀的刀片,对双螺杆压缩机转子粗铣刀进行设计,转子和机床的基本设置参数见表1。

表1 转子与机床基本参数

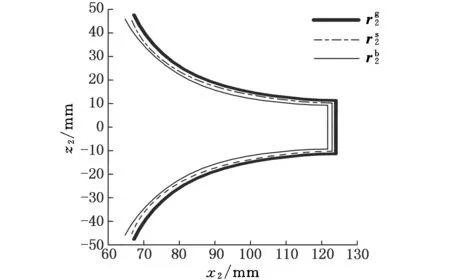

(a)阴转子

(b)阳转子图8 刀具轮廓线

依据SANDVIK公司的标准刀片尺寸手册,选取圆形和菱形刀片作为阴阳螺杆转子粗铣刀的刀片,这样粗铣刀刀片可以由市场上采购的标准刀片获得,避免了因需要定制刀片而增加铣刀设计成本,也便于粗铣刀刀片的及时更换。鉴于标准化刀片的获取方法变得更为方便,能够由标准刀片拟合获得不同双螺杆压缩机转子粗铣刀,使得该种螺杆转子复杂曲面粗铣刀设计方法具有较高的适用性。如图9所示,建立圆形与菱形刀片的坐标系。其中圆形刀片的直径φ为25.4 mm。菱形刀片切削刃长度l取值为12.9 mm,刀片的圆角半径rε为0.8 mm,切削刃之间的夹角δ的大小为55°。

图9 圆形与菱形刀片

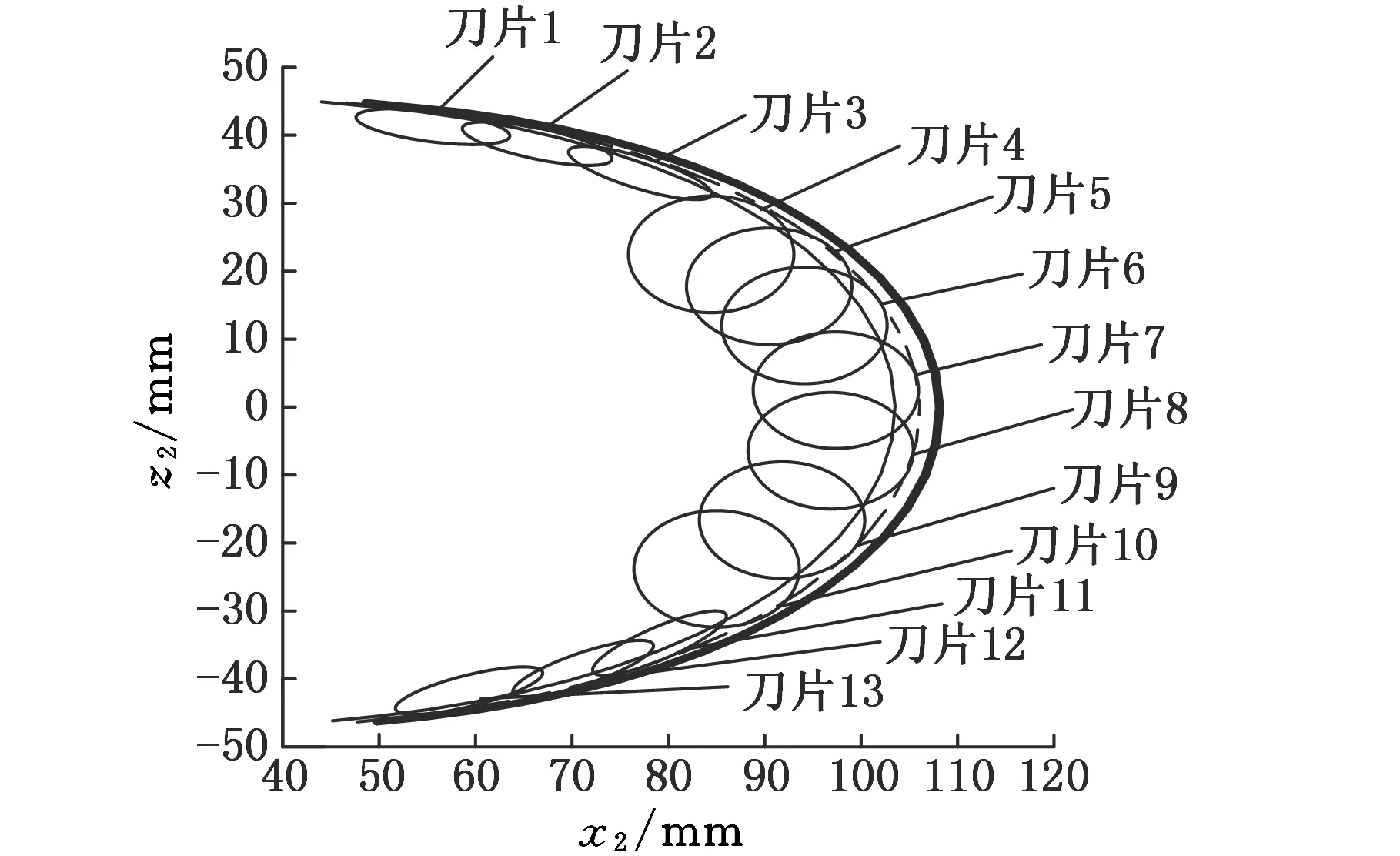

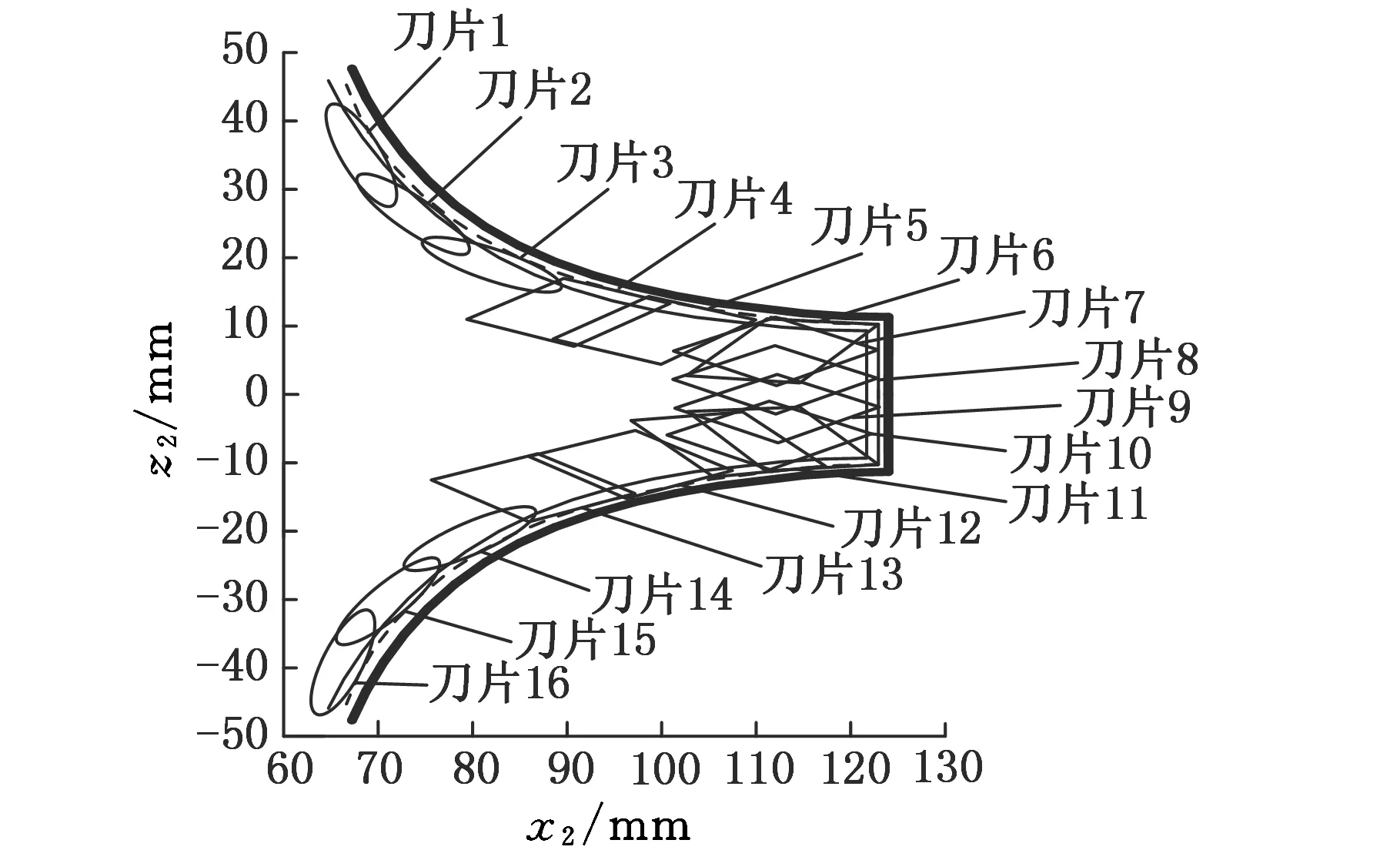

借助2.2节中粗铣刀刀片排布算法,得出粗铣刀刀片最少的拟合刀片数量,阴转子与阳转子的粗铣刀最少拟合刀片数量分别为13与16,如图10所示。

(a)阴转子粗铣刀刀片排布

(b)阳转子粗铣刀刀片排布图10 粗铣刀刀片拟合结果示意图

在参考了转子材料相关文献之后,同时考虑到双螺杆压缩机的工作状况与压缩机厂制造部的实际情况,双螺杆压缩机转子材料选择C-17号钢,铣刀的刀片材料选择硬质合金材料YT15。通过对工件毛坯轮廓与螺杆转子粗铣刀刀片轮廓进行积分计算得出各刀片的材料去除量。再利用2.3节中的计算方法,对应于文中所选择刀片与工件的材料,指数参数1/m、1/w、1/h分别取为5、2.25、0.75,计算得出各刀片的生命周期比例,以便为粗铣刀刀片的及时更换提供参考。

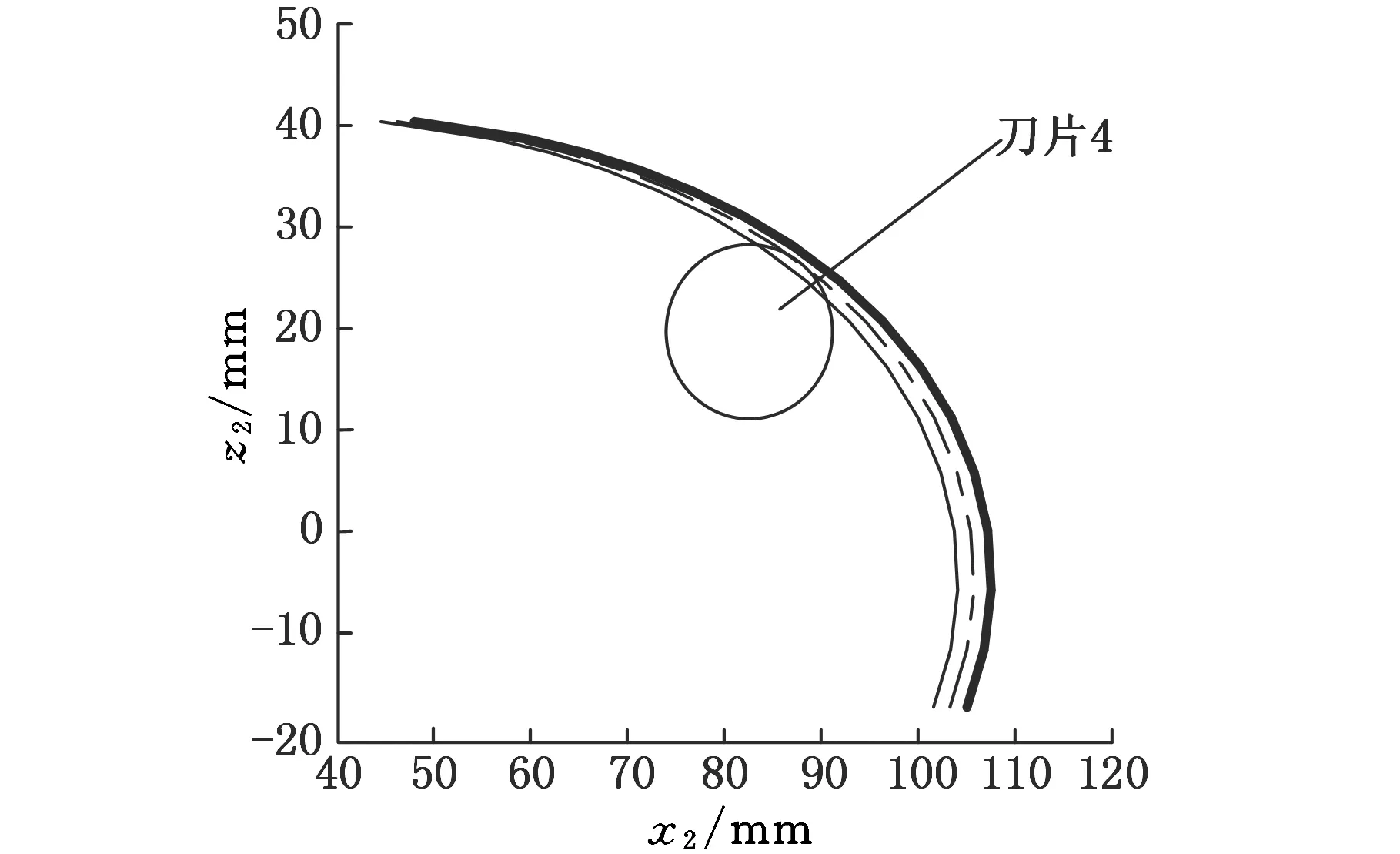

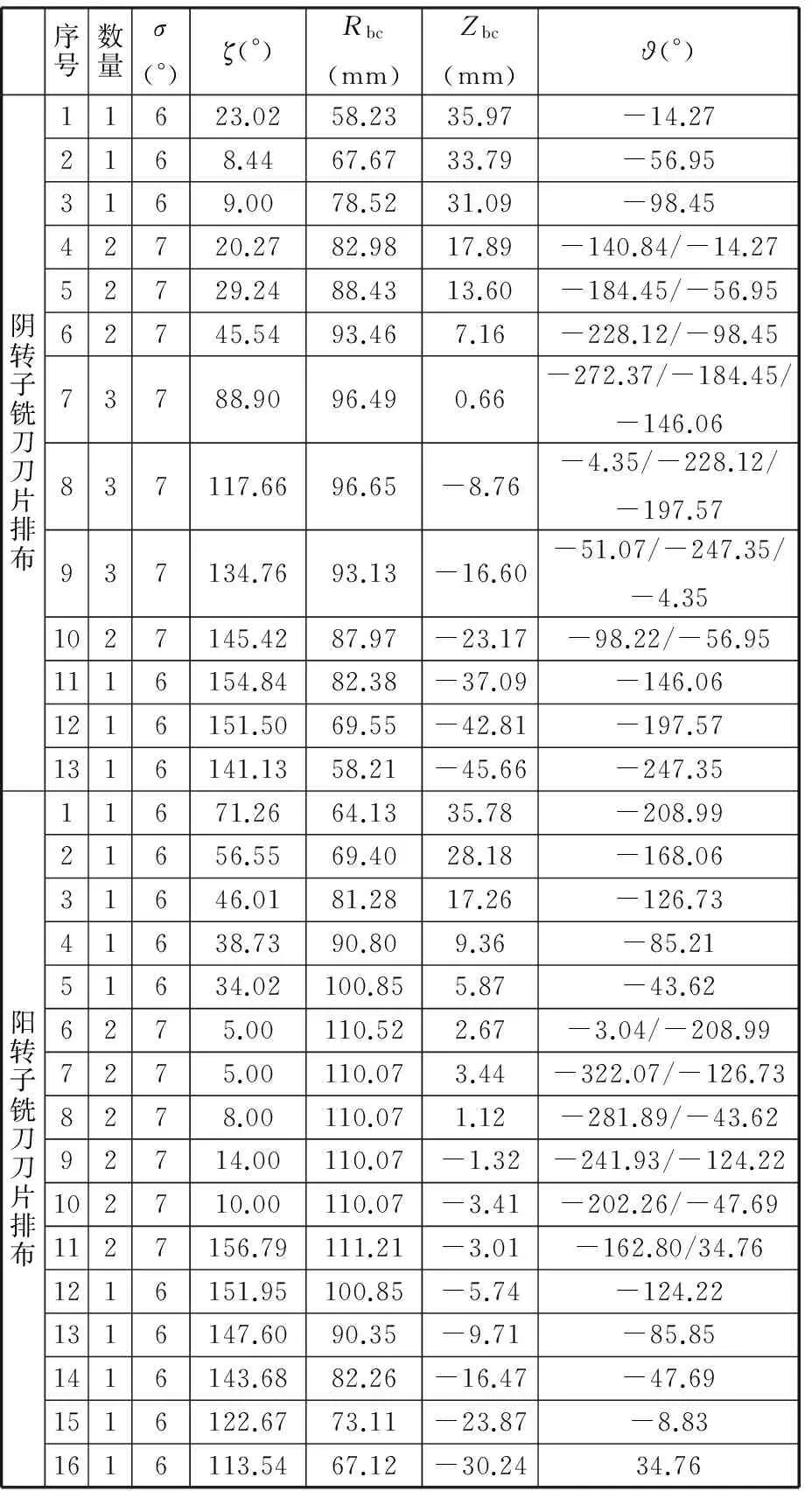

由于粗铣刀刀片不同位置材料切削量不同,造成铣刀刀片磨损不均匀,使得铣刀刀片更换频繁影响加工效率。粗铣刀设计过程中,在生命周期较短的刀片位置适当增加刀片数量,使粗铣刀刀片的生命周期尽量一致,减少刀片更换次数。阴转子粗铣刀多分度角安装磨损严重的刀片示意图,如图11所示。在保证各刀片在刀体上存在足够间隔的前提下,合理地安排各刀片分度角,粗铣刀刀片排布数据见表2。

(a)分度角为-140.84°

(b)分度角为-14.27°图11 刀片多分度角安装示意图

与无锡压缩机股份有限公司合作,委托其制造部生产出双螺杆压缩机的阴阳转子粗铣刀,如图12所示。而精铣刀与磨削砂轮则依据精铣刀轮廓线与磨削砂轮轮廓线直接刃磨获得。

3.2螺杆转子加工实验研究

双螺杆压缩机转子复杂曲面粗铣刀设计中,利用拟合算法减小拟合误差,以多刀片拟合铣刀轮廓线旨在获得高质量的双螺杆转子复杂曲面。然而,理论设计的螺杆转子粗铣刀、精铣刀和磨削砂轮需要以实际加工实验的方法进行验证。阴阳螺杆转子的外节圆直径分别为324 mm、333.6 mm,转子毛坯经过初步的车削加工(车外圆及轴等)之后,将转子毛坯装夹在转子专用铣床上。按照设计要求调整刀具与转子旋转轴之间的距离及刀具安装角之后,再进行粗铣铣削加工。

表2 铣刀刀片排布数据

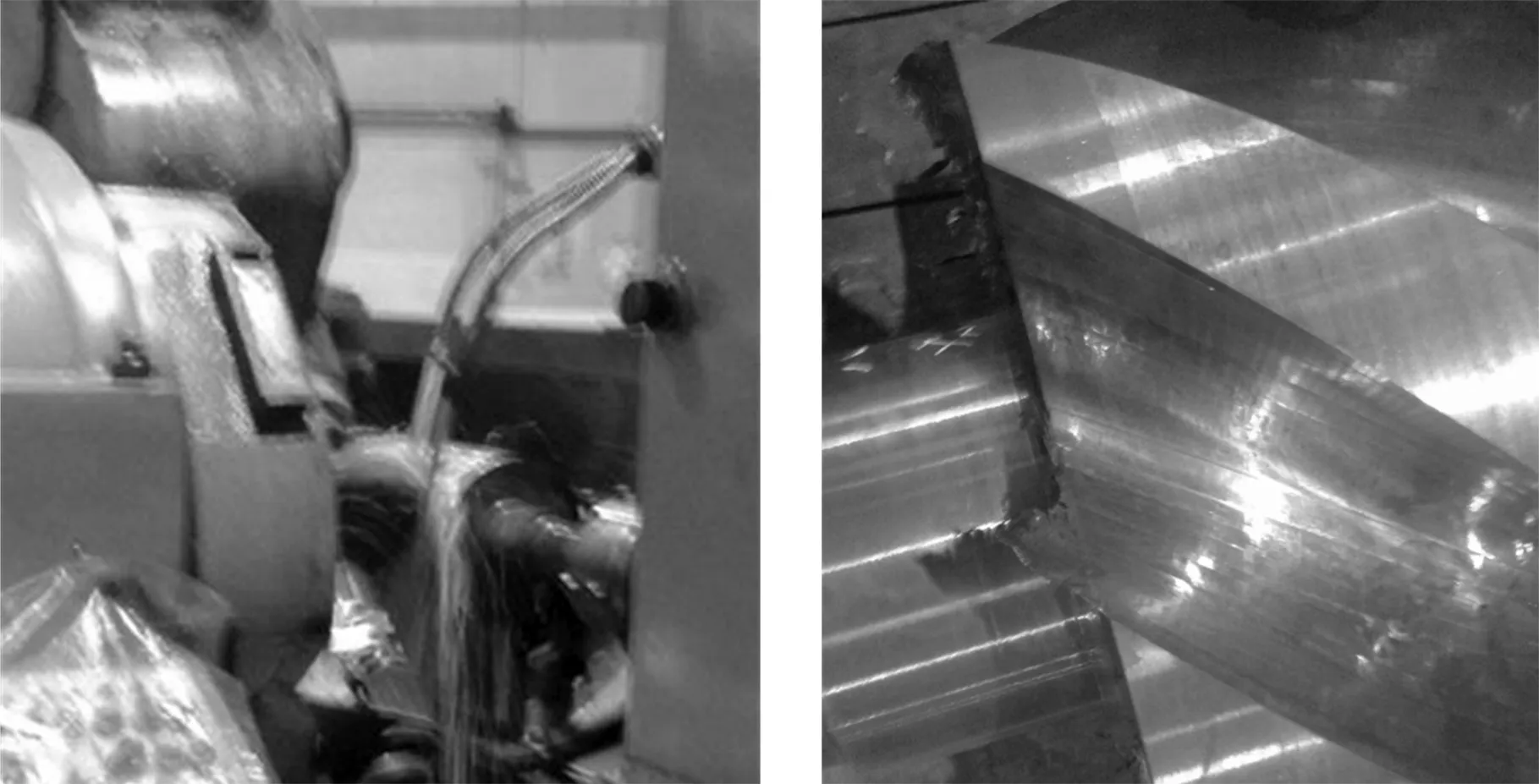

(a)阴转子铣刀 (b) 阳转子铣刀图12 螺杆转子复杂曲面成形粗铣刀

此次实验在无锡压缩机股份有限公司制造部进行,转子铣床采用英国霍勒伊德公司转子铣床,应用所设计的转子铣刀对其进行粗铣加工,加工后的表面粗糙度Ra=12.5 μm,满足螺杆转子粗加工精度要求;粗铣刀刀片的平均更换时间由原先的4 h延长至8 h,更换时间延长了一倍。铣削加工过程及阴转子粗铣加工后的复杂曲面,如图13所示。

(a)粗铣加工过程 (b) 转子粗铣加工表面图13 螺杆转子粗铣加工及铣削结果

根据图13所示的阴转子粗铣加工结果可知:虽然应用了可尽量减小误差的铣刀轮廓拟合算法,但铣刀刀片的排布仍然较为松散,刀具之间的过渡不够平滑,交接的地方存在棱角,这样在加工后的阴转子复杂曲面出现凸起的棱线条,使得螺杆转子加工后的表面质量下降;但是,采用设计的粗铣刀加工后的转子表面符合粗铣加工的要求,凸起的棱线条可以通过精铣的方式去除,刀片更换的周期得以延长,提高了生产效率,因而转子铣刀设计具有一定的可靠性和合理性,可以用于工件的粗铣加工。然后,配合精铣刀精铣螺杆转子复杂曲面表面后,再进行磨削加工可以得到较高质量的螺杆转子复杂曲面。

图14 螺杆转子复杂曲面成形精铣刀

图15 螺杆转子的精铣加工

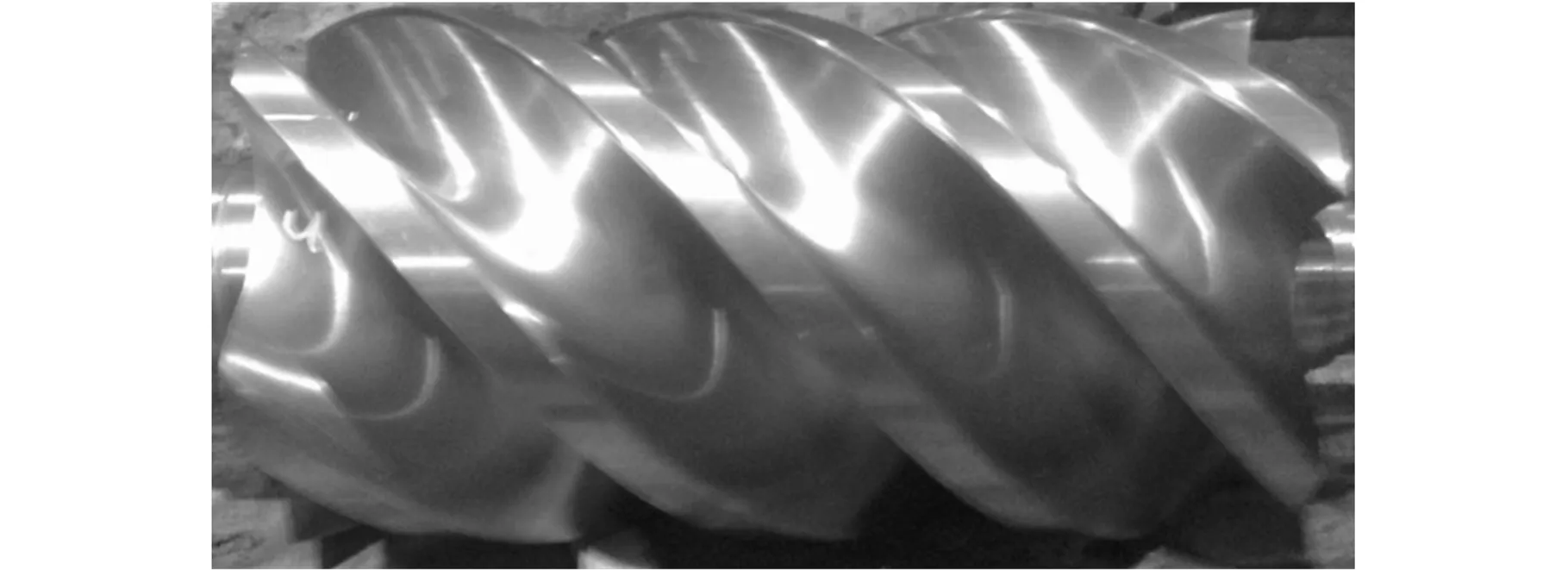

精铣加工后的螺杆转子复杂曲面的表面粗糙度Ra=3.2 μm,在精度要求不高的情况下,精铣即可满足设计要求,图16a所示为阴转子精铣结果。精密磨削加工的单次加工材料去除量一般低于0.1 mm,磨削加工机床为Holroyd TG350E,精磨加工后的转子复杂曲面的表面粗糙度可达到Ra=1.6 μm,图16b所示为阴转子精磨结果,以上加工结果侧面验证了螺杆转子加工刀具设计的合理性。

(a)精铣加工表面

(b)精磨加工表面图16 螺杆转子精铣、精磨结果

4 结论

(1)依据双螺杆压缩机转子复杂曲面成形原理得出刀具轮廓线。基于铣刀轮廓线特性和刀片尺寸手册,选取合适的粗铣刀刀片。在满足拟合形状误差的前提下,将各个刀片排布在粗铣刀与精铣刀轮廓线之间,得出了拟合的最少刀片数量;给出了各个安装位置的刀片生命周期的计算方法,为粗铣刀设计提供了参考。

(2)针对粗铣刀的加工余量大,某些刀片存在磨损严重、生命周期较短的问题,提出了对于磨损严重、生命周期较短的拟合刀片,适当增加这些刀片在铣刀盘上的安装分度角的粗铣刀设计方法,以降低粗铣刀刀片的磨损,减少刀片更换次数,提高生产效率。

(3)进行了转子加工实验,螺杆转子复杂曲面粗铣加工后表面粗糙度Ra=12.5μm,符合转子粗加工精度要求,粗铣刀刀片的更换周期延长了一倍;精铣加工后表面粗糙度Ra=3.2μm,精磨加工后的表面粗糙度Ra=1.6μm,证明双螺杆压缩机转子加工刀具设计方法具有一定的合理性。

[1]孙晓明. 工艺气用螺杆压缩机市场发展趋势分析[J]. 压缩机技术, 2012(1):65-68.

SunXiaoming.AnalysisofMarketDevelopmentTrendsofScrewCompressorforProcessGas[J].CompressorTechnology,2012(1):65-68.

[2]吴华根, 唐昊, 邢子文,等. 间隙对双螺杆制冷压缩机性能的影响[J]. 西安交通大学学报, 2015,49(2):130-134.

WuHuagen,TangHao,XingZiwen,etal.ClearanceEffectsonPerformanceofTwinScrewRefrigerationCompressor[J].CompressorTechnology, 2015, 49(2):130-134.

[3]邢子文. 螺杆压缩机研究进展及应用趋势[J].通用机械,2006(1):30-33.

XingZiwen.TheScrewCompressorResearchProgressandApplicationTrends[J].GeneralMachinery,2006(1):30-33.

[4]巫修海, 张宝夫. 三种常见的干式螺杆真空泵螺杆转子型线分析与螺杆加工方法探讨[J]. 真空技术, 2014, 51(3):5-9.

WuXiuhai,ZhangBaofu.AnalysisofRotorToothProfileandDiscussionofScrewRotorMachiningMethodsBasedonThreeCommonDryScrewVacuumPump[J].Vacuum, 2014, 51(3):5-9.

[5]李志峰, 张彦坤, 王高勇,等. 螺杆转子成形磨削砂轮的修整[J]. 机床与液压, 2014, 42(16):8-10.

LiZhifeng,ZhangYankun,WangGaoyong,etal.ResearchontheGrindingWheelDressingMethodofScrewRotor[J].MachineTool&Hydraulics, 2014, 42(16):8-10.

[6]侯红玲, 赵永强. 双螺杆压缩机转子磨削参数的精确计算[J]. 机械设计, 2014, 31(10):72-75.

HouHongling,ZhaoYongqiang.CalculationofGrindingParametersofTwin-screwCompressorRotor[J].JournalofMachineDesign, 2014, 31(10):72-75.

[7]赵永强, 侯红玲, 李志峰,等. 双螺杆压缩机转子的精密磨削工艺研究[J]. 制造技术与机床, 2014(2):28-32.

ZhaoYongqiang,HouHongling,LiZhifeng,etal.ResearchonTwin-screwCompressorRotorPrecisionGrindingMethod[J].ManufacturingTechnology&MachineTool, 2014(2):28-32.

[8]孙兴伟, 赵正庆, 王可,等. 螺旋曲面成型抛光用千叶轮的廓型设计及修整方法[J]. 沈阳工业大学学报, 2014, 36(2):176-181.

SunXingwei,ZhaoZhengqing,WangKe,etal.ProfileDesigningandFinishingMethodforFlapWheelAppliedinShapingandPolishingofSpiralCurvedSurface[J].JournalofShenyangUniversityofTechnology, 2014, 36(2):176-181.

[9]ZhangZhengxiang,FongZhanghua.ANovelTiltFormGrindingMethodfortheRotorofDryVacuumPump[J].MechanismandMachineTheory, 2015, 90:47-58.

[10]贾建军,陈晓东,于广伟,等. 螺杆转子滚刀的精确设计与精密加工[J].机械设计与制造,2013(11):129-135.

JiaJianjun,ChenXiaodong,YuGuangwei,etal.PreciseDesignandPrecisionMachiningforScrewRotatorHob[J].MachineryDesign&Manufacture, 2013(11):129-135.

[11]WuWeifeng,LiJian,FengQuanke.SimulationoftheSurfaceProfileoftheGrooveBottomEnvelopedbyMillingcuttersinSingleScrewCompressors[J].Computer-AidedDesign,2011,43:67-71.

[12]NikolaS,IanKS,AhmedK,etal.GeometryofScrewCompressorRotorsandTheirTools[J].JournalofZhejiangUniversity-ScienceA, 2011,12(4):310-326.

[13]LyashkovAA,PanchukKL.ComputerModelingofaPumpScrewandDiscToolCrossShapingProcess,InternationalConferenceonOilandGasEngineering[J].ProcediaEngineering, 2015,113:174-180.

[14]ParkSY,LeekHK,YangGE,etal.AStudyontheMachiningofCompressorRotorsUsingFormedTools[J].InternationalJournalofPrecisionEngineeringandManufacturing, 2010,11(2):195-200.

[15]WuYuren,HsuWH.AGeneralMathematicalModelforContinuousGeneratingMachiningofScrewRotorswithWorm-shapedTools[J].AppliedMathematicalModelling, 2014, 28:28-37.

[16]BrinksmeierE,MutlugunesY,KlockeF,etal.Ultra-precisionGrinding[J].CIRPAnnals—ManufacturingTechnology, 2010, 59:652-671.

[17]SinghV,GhoshS.DevelopmentofSpecificGrindingEnergyModel[J].InternationalJournalofMachineTools&Manufacture, 2012, 60:1-13.

[18]StosicN.AGeometricApproachtoCalculatingToolWearinScrewRotorMachining[J].InternationalJournalofMachineTools&Manufacture, 2006, 46:1961-1965.

(编辑王艳丽)

Study on Tool Profile Design of Screw Compressor Rotors Based on Life-cycle

He Xueming1Chen Zehua1Wu Meiping1Zhang Rong2

1.Jiangsu Key Laboratory of Advanced Food Manufacturing Equipment and Technology,Wuxi,Jiangsu,214122 2.Jiangnan University,Wuxi,Jiangsu,214122

In the rough milling process, the allowance differences of screw rotor blades at different positions were huge. There were the problems of uneven blade wears, and the machining precision and efficiency of the rotors were dropped. As a result, an algorithm of blade life-cycle was introduced to the cutting tool designs and a new design method was proposed. The numbers of serious worn blades were increased to make the blade life-cycle stay the same. Finally, the arc profile of screw rotors was put as research object. The cutting tools of screw rotors were designed and manufactured. The processing experiments of rotor were established through the cooperation with Wuxi compressor Co. Ltd. The machined surface roughness of multi-blade rough milling cutter of screw rotors is asRa=12.5 μm, which coincides with roughing machining standard of screw rotors. The interval of cutter blade replacement is extended twice. The experiments show that this design method has a better rationality.

life-cycle; screw rotor; twin-screw compressor; machining

2015-11-30

国家自然科学基金资助项目(51275210,51105175);江苏省产学研项目(BY2013015-30);六大人才高峰项目(2013-ZBZZ-016);中央高校基本科研业务费专项资金资助项目(JUSRP51511)

TH455

10.3969/j.issn.1004-132X.2016.18.001

何雪明,男,1966年生。江南大学机械工程学院教授。主要研究方向为自由曲线曲面CAD/CAE/CAM和逆向工程。发表论文50余篇。陈泽华,男,1992年生。江南大学机械工程学院硕士研究生。武美萍,女,1970年生。江南大学机械工程学院副院长、教授、博士研究生导师。张荣,女,1962年生。江南大学理学院副教授。