涂层混凝土耐盐酸腐蚀性能研究

2016-09-29孙泽世李法浩

孙泽世 李法浩

(1.徐州中国矿业大学建筑设计咨询研究院有限公司,江苏 徐州 221008;2.徐州市建设工程检测中心,江苏 徐州 221004)

涂层混凝土耐盐酸腐蚀性能研究

孙泽世1李法浩2

(1.徐州中国矿业大学建筑设计咨询研究院有限公司,江苏 徐州221008;2.徐州市建设工程检测中心,江苏 徐州221004)

选择环氧树脂和丙烯酸树脂两种成膜型涂层及一种有机硅渗透型涂层,制作了涂层混凝土试件,在不同温度和盐酸浓度条件下进行长期浸泡腐蚀试验,通过检测不同浸泡时间涂层混凝土的腐蚀深度和涂层的老化程度,提出了防腐涂层对混凝土的盐酸腐蚀防护性能。

混凝土,防腐涂层,盐酸,腐蚀深度

众所周知混凝土是一种碱性物质,但是许多时候常有混凝土结构处于酸性腐蚀环境中,从而造成混凝土的酸腐蚀并导致其耐久性性能下降[1,2]。比如工业建筑热力火电厂的脱硫烟道和排烟冷却塔内存在大量的氯化物、氮化物、硫化物等,在与潮湿空气接触并冷凝的过程中会在烟道或塔壁混凝土表面形成酸性液滴,从而产生强烈的酸腐蚀[2]。除此之外,自然气候中越来越频繁的酸雨现象同样会给混凝土结构物带来酸腐蚀的影响[3,4]。

酸会与混凝土中的碱起反应,降低混凝土内部的碱性程度,引发水化硅酸钙和水化铝酸钙的水解,破坏混凝土孔隙结构的胶凝体,使混凝土的力学性能劣化[5,6]。目前,在钢筋混凝土工业建筑中,酸腐蚀带来的结构老化以及经济损失已经成为了越来越严重的问题。为了改善普通混凝土的耐酸性能,混凝土的改性与敷设防腐涂层保护是重要的手段[7-10]。其中混凝土防腐涂层是提高混凝土耐久性的最为简便有效的方法,其优势突出,具有非常广阔的应用前景,且已经在许多混凝土工程中得到了运用[11-15]。但是,由于防腐涂层的种类繁多,性能各异,且酸对涂层混凝土腐蚀作用的影响因素复杂。在强烈的酸腐蚀环境下,防腐涂层对混凝土酸腐蚀防护性能长期有效性的研究还比较缺乏[16,17]。

本文选择了环氧树脂、丙烯酸酯和有机硅等三种涂层,以盐酸作为腐蚀性介质,设定了三种酸液温度和三种酸液pH值水平,对涂层混凝土试件进行浸泡腐蚀试验,以探讨涂层类别、腐蚀条件对涂层混凝土酸腐蚀防护性能的影响。

1 实验研究

1.1原材料

混凝土防腐涂层是利用混凝土防腐涂料(漆)通过刷涂、辊涂或喷涂等方式在混凝土表面或一定深度基层形成的不同于基材的覆盖层。其作用机理主要有两种:一种是“成膜型涂层”,主要为各种有机树脂型涂料;一种是“渗透型涂层”,主要有水泥基渗透结晶型涂料和有机硅渗透型涂料。

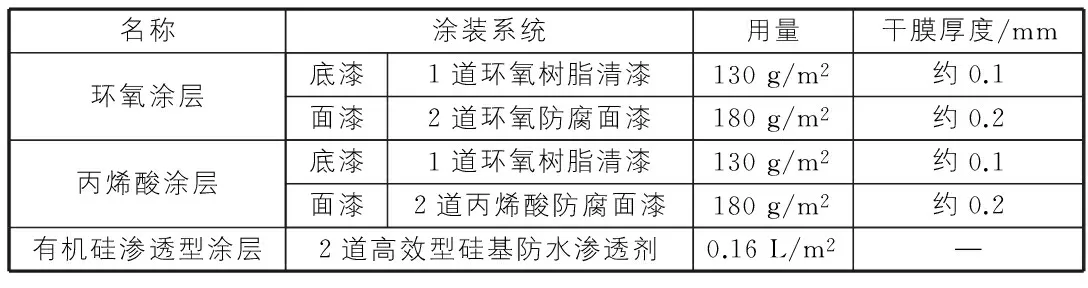

选择了环氧防腐面漆和丙烯酸防腐面漆两种成膜型涂层和一种高效型硅基防水渗透剂作为渗透型涂层进行试验研究,三种防腐涂层的涂装系统及用量如表1所示。

表1 涂层的涂料涂装系统及用量

混凝土试件采用的水泥为P.O42.5级普通硅酸盐水泥,细骨料为天然河砂,细度模数2.64,粗骨料为粒径5 mm~20 mm的碎石;拌合用水为普通自来水。混凝土设计标号C25,水灰比0.6,具体单方混凝土配合比组成水泥∶砂∶石子=296∶732∶1 194。

1.2实验方案

采用“正交实验法”设计混凝土试件的腐蚀实验方案,考虑了盐酸溶液浓度(pH值)、温度和酸腐蚀时间三种影响因素,每种影响因素设置了三个水平,具体如表2所示。每种编号试件制作1组,每组试件3块。

表2 实验因素、水平组合及试件编号表

1.3实验过程

试件采用100 mm×100 mm×100 mm的混凝土立方体试件,浇筑完毕后放入标准养护室静置1 d脱模,然后继续标准养护27 d后取出。放置于室内干燥、通风环境7 d后,用砂纸打磨除去试件表面浮灰、浮尘,并用毛巾擦净待用。

试件尺寸较小,采用刷涂方式对试件进行涂装。环氧树脂清漆和环氧防腐面漆均为甲乙双组分涂料,涂装前按要求以重量比4∶1的比例混合均匀后再涂装。丙烯酸防腐面漆为单组分涂料,开盖搅拌均匀即可使用。硅基防水渗透剂只需按要求在试件表面均匀涂刷即可。涂料涂刷时,力度要均匀,通过控制涂料用量实现对涂层厚度的基本控制。

由于盐酸是强酸且挥发性较大,在试验过程中浸泡容器需要加盖密封,且每隔7 d利用酸度计校准一次酸液的浓度,以保证浸泡酸液的pH值保持在设定水平。同时,为了使腐蚀进行得更均匀,混凝土试块在容器中的摆放需上下错开。浸泡腐蚀开始之日先用相机记录下各试块初始外观,待浸泡时间达到设定时间点时,分别从容器中取出相应试块,首先记录受腐蚀试件外观变化;然后依据标准[18]对试块表面涂层的老化情况进行检测,评定涂层老化等级;最后将试件破型,利用1%的酚酞乙醇溶液和数显游标卡尺测量其酸腐蚀深度平均值。

2 实验结果与分析

2.1盐酸浸泡涂层混凝土腐蚀形态发展

混凝土是由水泥水化产物将粗、细骨料粘结在一起形成的具有一定强度的人造石材。水泥水化产物主要由氢氧化钙、水化硅酸钙和水化铝酸钙凝胶等组成,其中氢氧化钙占水泥水化产物的比例约为20%~35%,因此混凝土本身呈碱性,其pH值一般大于12[5]。在酸液侵蚀条件下,混凝土中的水泥水化产物能够与酸发生化学反应,生成可溶性的钙盐,从而破坏水泥石的胶凝结构,使混凝土由表及里逐渐松溃散,造成混凝土力学性能下降。

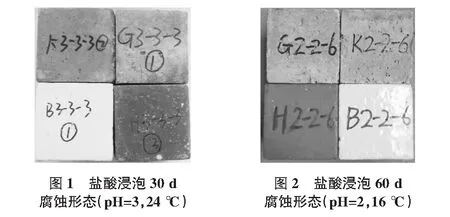

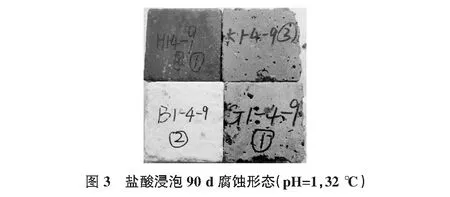

由于混凝土本身是偏碱性的物质,因此酸对混凝土的腐蚀速度很快。酸溶液的浓度越高,对混凝土的腐蚀速度越快[3]。对于钢筋混凝土结构,混凝土保护层厚度一般较薄,因此酸很快就能侵蚀至钢筋表面对其造成腐蚀,从而造成结构构件的迅速破坏。试验过程中,环氧涂层(H3-3-3,H2-2-6,H1-4-9)和丙烯酸涂层(B3-3-3,B2-2-6,B1-4-9)混凝土试件在经历了30 d,60 d和90 d的腐蚀后各试件的外观变化不明显,有机硅涂层试件和无涂层试件则发生了明显的腐蚀破坏(如图1~图3所示)。

浸泡30 d的有机硅涂层试件(G3-3-3)和无涂层试件(K3-3-3)均发生了明显的腐蚀,表面开始出现露砂,局部开始出现孔洞和棱角缺损;浸泡60 d后有机硅涂层试件(G2-2-6)和无涂层试件(K2-2-6)表面露砂更为严重,腐蚀孔洞已发展至整个表面;浸泡90 d后,有机硅试件(G1-4-9)和无涂层试件(K1-4-9)局部孔洞发展严重,棱角缺损、剥落严重,腐蚀后的水泥石完全失去胶结力,试件濒临溃散破坏的边缘。根据实验中各试件的表面腐蚀形态可以发现,pH值一定,酸液温度越高,腐蚀破坏发展越迅速;酸液温度一定,酸液浓度越高(pH值越低),腐蚀破坏越迅速。pH值、酸液温度一定,浸泡腐蚀时间越长,腐蚀破坏发展程度越大。

2.2盐酸浸泡涂层混凝土腐蚀深度

成膜型涂层混凝土试件在经历了表1不同条件的腐蚀浸泡后,经检测中性化深度为0,且外观变化也不明显,说明成膜型涂层对混凝土的酸腐蚀有着很好的防护效果,而有机硅涂层试件和无涂层试件均发生了明显的腐蚀深度,具体中性化深度实测数据如表3所示。

表3 混凝土试件盐酸腐蚀中性化深度

有机硅渗透型涂层具有很好的憎水作用,从理论上讲可以阻止盐酸中的H+通过水分渗透进入混凝土中,但是由于盐酸是强酸,本身就能直接与碱性的混凝土发生化学反应,即二者一接触就会发生化学反应,因此有机硅渗透型涂层对基层混凝土的防护能力就变得非常有限。从表3可以看出,在所有腐蚀条件中有机硅涂层试件和无涂层试件两者的中性化深度均非常接近,说明有机硅渗透型涂层对基层混凝土基本没有起到防护作用。

混凝土试件酸液腐蚀的中性化深度可以用来表征混凝土的腐蚀程度。实测结果表明当酸液腐蚀的中性化平均深度超过5 mm时,混凝土的腐蚀破坏即已进入非常严重的程度,因此可以把5 mm作为混凝土盐酸腐蚀破坏中性化深度的标准。基于表3实测数据通过多元非线性回归分析可以建立混凝土盐酸腐蚀中性化深度模型如式(1)所示:

(1)

其中,y为混凝土盐酸腐蚀中性化深度,mm;ρH+为盐酸溶液H+浓度;T为盐酸溶液温度,℃;t为盐酸溶液浸泡时间,d。

式(1)的F显著性检验P值为0.01,表明式(1)的置信水平为99%,回归效果非常显著,可以用于酸液腐蚀环境混凝土的腐蚀深度预测。

2.3盐酸浸泡成膜型涂层老化评级

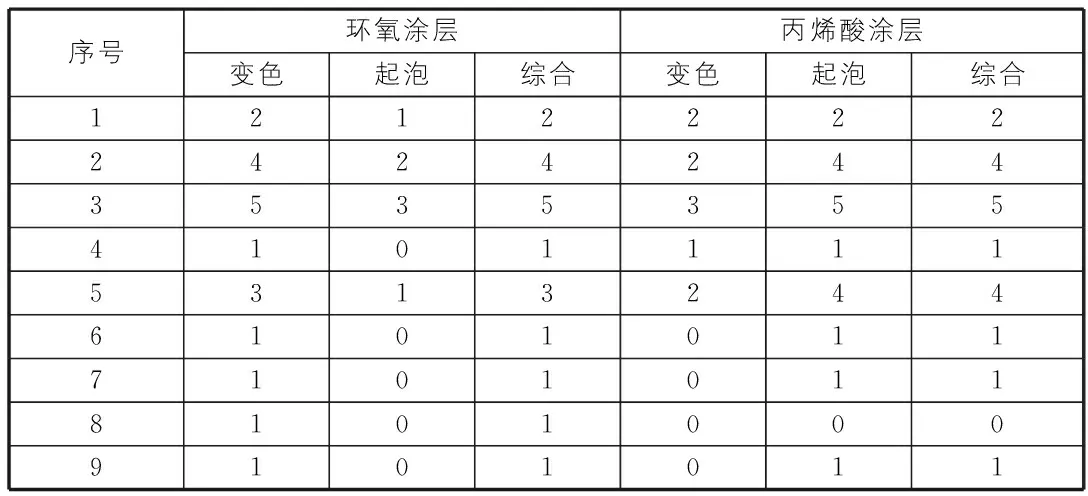

表4 成膜型涂层试件270 d酸液浸泡后的老化评级

表面涂层的老化评级是快速评价涂层性能的有效方法,由于成膜涂层防护效果较好,在长达270 d的浸泡腐蚀后也未能检测出混凝土的腐蚀深度,因此可以通过对涂层的老化评级来判定涂层的防护性能。试验中涂层的变色和起泡是明显的,因此以涂层的颜色变化和起泡数量作为涂层老化的检测评价指标,表4给出了成膜型涂层试件270 d酸液腐蚀浸泡的老化评定等级。

涂层颜色变化可能是H+等腐蚀介质扩散到涂层内部与分子链上的某些基团发生了反应,造成涂层微观结构变化所致[18]。从涂层的老化前后外观形态可以看出,环氧涂层在浸泡腐蚀老化过程中涂层颜色变化较大,而丙烯酸涂层起泡明显,两种涂层在pH=1的盐酸溶液中老化最为严重。而环氧涂层起泡小而密,可能是由于酸与涂层中的固体颗粒状颜料反应形成渗流小孔,在溶液中长期浸泡吸水所致;丙烯酸涂层起泡较大且成片,可能是由于半透膜性质的涂层吸收的水分在漆层间聚集引起的漆膜间渗透压大于附着力引起[19]。

在涂层老化的评级指标中,涂层的颜色变化是涂层微观结构变化的体现,代表着涂层性能的降低,但是这种变化并没有改变涂层在宏观上的连续完整性,涂层仍有一定的防护性能;而涂层的起泡是涂层宏观层面上的破坏,直接打破了涂层的连续性和完整性,使涂层的防护能力存在局部缺陷,从而使涂层在腐蚀环境下由于腐蚀的集中而迅速失去其防护意义。因此从腐蚀形态分析可知,在盐酸溶液腐蚀条件下,环氧涂层的抗老化性能比丙烯酸涂层更好。

3 结语

[1]唐志永,金保升,孙克勤,等.电站烟囱混凝土硫酸腐蚀的数值模拟[J].东南大学学报(自然科学版),2005,35(5):757-760.

[2]李果,雷明,杜健民.钢筋混凝土排烟冷却塔的腐蚀防护设计[J].混凝土,2013(9):133-136.

[3]张英姿,范颖芳,刘江林,等.模拟酸雨环境下C40混凝土抗压性能试验研究[J].建筑材料学报,2010,13(1):105-110.

[4]向斌,陈文,胡婷婷.酸雨地区混凝土腐蚀与防护[J].全面腐蚀控制,2009,23(6):41-45.

[5]胡文清.酸性土壤对双掺桩基混凝土耐久性的影响[J].混凝土与水泥制品,2013(5):35-37.

[6]Yuan H.F,Dangla P.,Chatellier P.,et al.Degradation modelling of concrete submitted to sulfuric acid attack[J].Cement and Concrete Research,2013(53):267-277.

[7]Ariffin M.A.M.,Bhutta M.A.R., Hussin M.W.,et al.Sulfuric acid resistance of blended ash geopolymer concrete[J].Construction and Building Materials,2013(43):80-86.

[8]Vipulanandan C.,Liu J.Glass-fiber mat-reinforced epoxy coating for concrete in sulfuric acid environment[J].Cement and Concrete Research,2002(32):205-210.

[9]陈树东,费治华.粉煤灰混凝土抗酸雨侵蚀的研究[J].粉煤灰综合利用,2011(1):3-5.

[10]王凯,马保国,张泓源.矿物掺合料对混凝土抗酸雨侵蚀特性的影响[J].建筑材料学报,2013,16(3):416-421.

[11]Almusallam A A,Khan F M,Dulaijan S U,et al.Effectiveness of surface coatings in improving concrete durability[J].Cement and Concrete Composites,2003,25(4):473-481.

[12]吕平,盖盼盼,向佳瑜,等.钢筋混凝土结构腐蚀控制方法研究进展[J].混凝土,2012(1):126-128.

[13]李运德,黄玖梅,张军.混凝土桥梁结构表面涂层防腐技术(一)[J].电镀与涂装,2008,27(7):53-56.

[14]翁友法,吕家良,郁群.表面涂层技术在码头构件耐久性防护及破损修补中的应用[J].港工技术与管理,2005(2):8-10.

[15]李中华,巴恒静.除冰盐环境下混凝土有机硅涂层防护性能研究[J].中国矿业大学学报,2008,37(6):41-45.

[16]Khanzadeh Moradllo M,Shekarchi M,Hoseini M.Time-dependent performance of concrete surface coatings in tidal zone of marine environment[J].Construction and Building Materials,2012(30):198-205.

[17]Vipulanandan C.,Liu J.Glass-fiber mat-reinforced epoxy coating for concrete in sulfuric acid environment[J].Cement and Concrete Research,2002(32):205-210.

[18]GB/T 1766—2008,色漆和清漆涂层老化的评级方法[S].

[19]潘莹,张三平,周建龙,等.大气环境中有机涂层的老化机理及影响因素[J].涂料工业,2010,40(4):68-72.

Studies about the corrosion of coated concrete in hydrochloric acid solution

Sun Zeshi1Li Fahao2

(1.Xuzhou China University of Mining and Technology Architectural Design Consulting Institute Co., Ltd, Xuzhou 221008, China;2.Xuzhou Construction Engineering Testing Center, Xuzhou 221004, China)

This paper selected the epoxy resin and acrylic resin two film coating and a silicone permeable coating, made the coating concrete specimens, under different temperature and hydrochloric acid concentration conditions, made long-term immersion corrosion test, through the detection of corrosion depth and coating aging degree of different soaking time coating concrete, concluded that the hydrochloric acid corrosion protection performance of anticorrosion coating to concrete.

concrete, anti-corrosion coating, hydrochloric acid, corrosion depth

1009-6825(2016)25-0107-04

2016-06-29

孙泽世(1973- ),男,高级工程师

TU528

A