低浓度瓦斯脉动燃烧器尾管的换热特性研究

2016-09-28袁隆基薛祯祯李

袁隆基薛祯祯李 聪

1.中国矿业大学电力工程学院 2.太仓中科信息技术研究院

低浓度瓦斯脉动燃烧器尾管的换热特性研究

袁隆基1薛祯祯1李聪2

1.中国矿业大学电力工程学院 2.太仓中科信息技术研究院

袁隆基等.低浓度瓦斯脉动燃烧器尾管的换热特性研究.天然气工业,2016,36(7):93-97.

煤炭开采过程中浓度(体积分数,下同)低于8%的抽采瓦斯数量占整个抽采瓦斯总量的50%以上,该低浓度瓦斯处于爆炸浓度范围,由于常规的燃烧方式很难将其安全高效利用,故通常都被直接排入大气从而造成能源的极大浪费。为了达到节能减排的目的,将脉动燃烧技术与低浓度瓦斯燃烧利用相结合,建立了低浓度瓦斯脉动燃烧实验平台,着重对低浓度瓦斯脉动燃烧器尾管的换热性能进行了实验研究。结果表明:①低浓度瓦斯脉动燃烧的最佳频率为82~92 Hz,相对应的燃烧器尾管长度为2.0~2.5 m;②燃烧器尾管传热系数随着燃烧器热负荷的增加而增大,但其增加值逐渐减少,换热系数最终趋于定值;③随着脉动燃烧器热负荷的增加,燃烧器尾管脉动换热强化比值下降;④脉动压力振幅对尾管换热系数有着较大的影响,尾管换热系数随着脉动压力振幅的增大而增大。该研究成果对于优化低浓度瓦斯脉动燃烧器设计、实现低浓度瓦斯的高效清洁燃烧利用具有参考作用。

低浓度瓦斯 脉动燃烧 燃烧器尾管 实验研究 换热性能 传热系数 优化设计

目前低浓度瓦斯的燃烧利用还缺乏成熟的工业化技术[1-6]。脉动燃烧器作为一种能够高效洁净利用低浓度瓦斯的新方法,具有燃烧效率高、排放污染小、自吸和尾管传热系数大等优点[7-8],越来越受到青睐。为此笔者从节能减排的角度出发,利用脉动燃烧独特的燃烧特性,在保证低浓度瓦斯稳定燃烧的同时,从尾管烟气换热方面研究其尾管换热机理以及脉动燃烧的影响因素。

1 瓦斯的脉动燃烧及换热机理

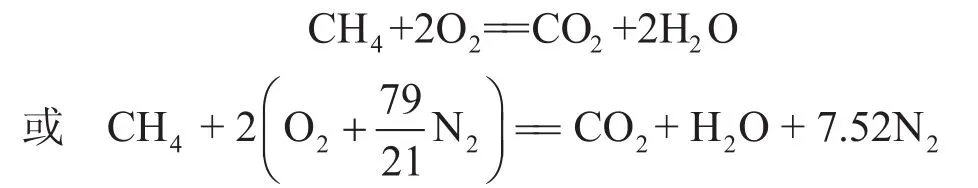

瓦斯的主要成分是烷烃,其中甲烷(CH4)占绝大多数[9]。甲烷的化学燃烧反应是一个非常复杂的过程,而实验研究的甲烷脉动燃烧属于甲烷在空气中的湍流射流扩散燃烧,火焰温度为800~1 000 ℃,因此可以简单地认为甲烷的化学燃烧反应是甲烷在较低温度下进行氧化分解进而引发快速氧化的反应,其化学反应方程式如下:

可以看出,甲烷燃烧需要充足的氧气,要想实现完全燃烧,必须使甲烷和空气进行充分的混合。由流体力学知识可知[10],对于圆管而言,影响其换热的温度梯度主要是在靠近壁面的边界层,而脉动燃烧中气流速度的脉动会使流体微团的径向运动增强,促进流体微团径向的掺混,加强流体换热。当流体速度增大时,圆管中心流体速度的变化,将在黏性底层边缘处产生类似“卷吸”的现象,形成大量尺寸较大的漩涡,这些漩涡在运动过程中又会分解为小尺寸的漩涡,并向管中心扩散,这些漩涡的形成和扩散会增强边界层和主流层流体之间的掺混,促进热量传递,从而提高对流换热系数。因此,流体脉动强化换热的机理,就在于在圆管壁面形成大量的漩涡,它们的存在增加了流体的扰动和掺混,漩涡产生得越多,流体的换热效果就越好。

2 实验研究

2.1实验设计

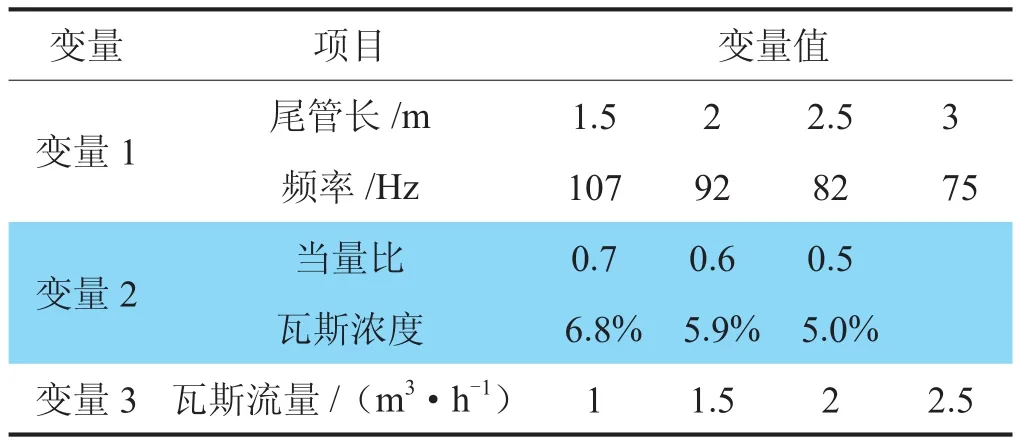

在相关数值分析[11-12]及实验[13]的基础上建立了脉动瓦斯燃烧与传热实验台,实验台燃烧器功率设计为10 kW。研究表明影响脉动燃烧尾管换热的主要因素有脉动频率(f)、当量比(φ)和燃烧室的功率(Q)[14-15],因而实验以这3个参数为变量设计了对比实验。当燃烧室尺寸固定时,脉动频率的调节主要通过改变尾管长度来实现,实验选取了4个频率进行操作;当量比与瓦斯浓度相对应,而脉动强度在瓦斯浓度(体积分数,下同)低于5%时较弱,换热效果不是很理想,因而实验选取3个略高于5%的瓦斯浓度进行。实验中3个变量的具体数值如表1所示。

表1 实验设计变量值表

2.2实验流程

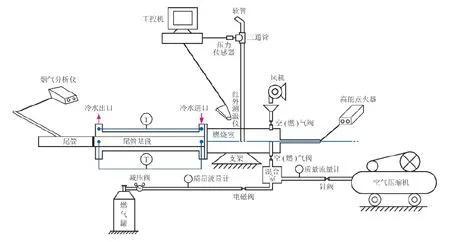

低浓度瓦斯脉动燃烧实验系统的构成主要有:燃烧系统、配气系统、点火系统、压力测量与采集系统、温度测量系统、烟气成分测量分析系统。其结构示意图如图1所示。首先,对瓦斯脉动燃烧实验台进行安全性检查,确保管路中没有漏气,冷却水管路完好,各测量仪器工作正常;然后利用助燃风机对燃烧室进行约1 min的吹扫,确保燃烧室畅通清洁。之后进行脉动燃烧实验,其实验过程为:首先打开燃气管路上的减压阀、电磁阀及空压机管路上的针阀,按照事先计算好的流量调节阀门开度,并启动点火装置进行点火;当空(燃)气阀的膜片撞击阀体发出噼啪的撞击声,同时尾管产生轰隆的噪音时证明燃烧进入脉动状态;当温度和压力5 min内无明显波动时,可以认为燃烧工况稳定,此时开始监测燃烧室温度和压力分布以及烟气的成分变化。对于尾管换热部分,主要记录烟气进出口温度及冷却水进出口温度。

3 实验结果及分析

3.1脉动频率对换热的影响

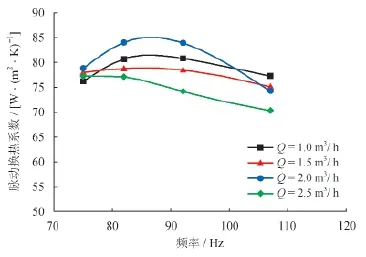

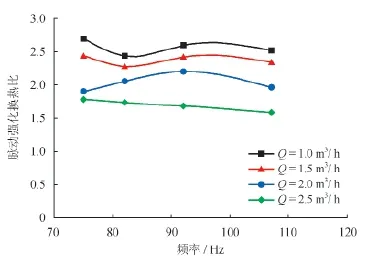

图2、3分别是在不同瓦 斯流量下,脉动换热系数、脉动强化换热比与脉动频率之间的关系。其中脉动强化换热比为脉动时的换热系数与稳态流动下的烟气换热系数之比。

图1 脉动燃烧实验台的结构示意图

图2 时脉动换热系数随频率的变化图

图3 脉动强化换热比与频率的关系图

从图2、3可以看出随着脉动频率的增大,脉动换热系数与脉动强化换热比的变化趋势是先增大,到达一定值后又减小。出现这种变化趋势的原因是:随着脉动频率的增大,尾管烟气壁面边界层扰动增强,使边界层变薄,温度梯度增大,促进了热量交热,进而提高了对流面换热系数,但当频率增大到一定值后,烟气流速变化加快,由于惯性的作用,流速得不到衰减就进入到下个周期,减弱了脉动强度,反而不利于换热。因此,对于此结构的脉动燃烧器,最佳频率为82~92 Hz,也就是尾管长度为2.0~2.5 m。

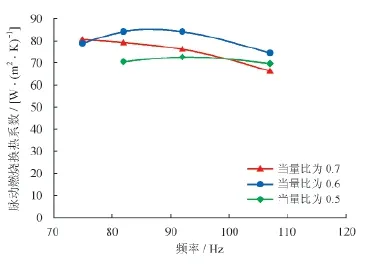

图4为不同当量比下换热系数与频率的关系曲线,图5为不同当量比下脉动强化换热比与频率的关系曲线。从图4、5可以看出,3种低浓度瓦斯的脉动换热系数随着频率的增加先增加后减少,并且在最佳脉动频率范围时,换热系数最大,脉动强化换热比也是如此。值得注意的是,当瓦斯浓度低于5%时,第一个测量点即频率为75 Hz时,是没有实验值的,因为此时尾管长度为3.0 m,脉动频率形成的压力脉动与燃烧释热不在同一个相位上(-90°<φ<90°),燃烧过程和声波传播不能相互耦合和互相激励,从而破坏了瑞利准则无法形成稳定的脉动燃烧。无法形成稳定的脉动燃烧主要是由于当量比很低时,燃烧室处于富氧状态,热释放过分超前压力波,不再驱动压力脉动而熄火,因而需要减少尾管长度到2.5 m以增加脉动频率,使热释放与压力波在-90°<φ<90°范围内,脉动燃烧才得以在燃烧室内进行。在实验过程中,继续减少当量比,即降低瓦斯浓度,当浓度低于4%时,脉动燃烧就变得很不稳定,因而实验未采用更低浓度进行操作。

图4 不同当量比下脉动燃烧换热系数与频率的关系图

图5 不同当量比下脉动强化比与频率的关系图

3.2热负荷对换热的影响

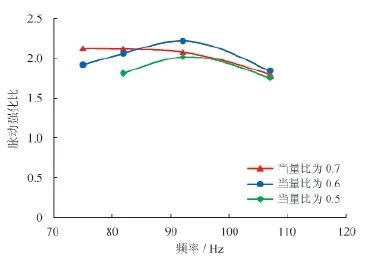

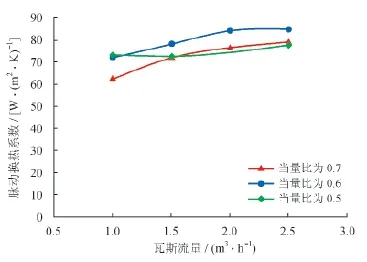

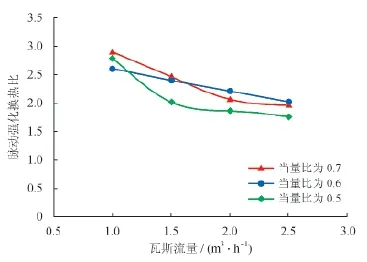

由上述实验结果分析得知实验台的最佳脉动频率为82~92 Hz,以脉动频率为92 Hz为例,研究热负荷变化对尾管换热的影响,热负荷的变化主要通过改变瓦斯流量实现(图6、7)。

图6 脉动频率为92 Hz时换热系数与瓦斯流量的关系图

图7 脉动频率为92 Hz时强化换热比与瓦斯流量的关系图

从图6可以看出,随着瓦斯流量的增大,脉动换热系数在提高。原因是随着热负荷的增加,脉动强度和振幅都在增大,能有效地破坏边界层的形成,促使尾管管壁处生成大量的涡旋,频率的增大又能加快涡旋的剥离和扩散,进入下一次漩涡的形成。当瓦斯流量达到2.5 m3/h时,脉动换热系数不再随瓦斯流量的增加而增加,逐渐趋于平缓。而图7中,脉动强化换热比的变化趋势却与图6恰恰相反,这是因为随着瓦斯流量的增大,燃烧强度加强,燃烧室温度升高,脉动频率也会增大,尾管中烟气温度升高、流速增大,烟气平均雷诺数(Re)和普朗特数(Pr)增大,努赛尔数(Nu)升高,烟气侧的换热系数增大。

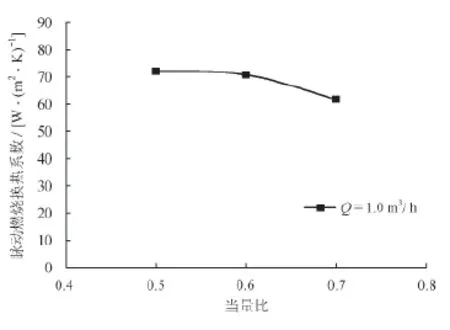

3.3压力振幅对换热的影响

振幅的增加可通过改变过量空气系数来实现,实验操作时保持瓦斯流量不变,增大混合空气量,也就是降低瓦斯的浓度,用参数当量比的概念来说就是减少当量比。为排除温度的影响,从实验数据来看,当脉动频率为92 Hz,瓦斯流量为1 m3/h时,燃烧室内温度变化范围最小(Δt<50 ℃)(图8)。振幅的增加强化了尾管烟气的扰动,增加脉动的湍流度,促进了烟气流体的换热。

图8 当量比与脉动换热系数的关系图

4 结论

1)试验台脉动燃烧的最佳脉动燃烧频率为82~92 Hz,对应的尾管长度为2.0~2.5 m。

2)脉动换热系数随着热负荷的增大而增加,并逐渐趋于一定的范围,但是脉动强化换热比却在下降,这是因为热负荷的增大导致尾管烟气温度升高、流速增大,稳定换热计算值增大产生的结果。

3)换热系数随着压力振幅的增大(当量比的减小)而增加,是由于振幅的增大加强了对尾管烟气边界层的扰动,使流体流动紊流度增大,促进了热量交换,提高了对流换热系数。

[1] 牛国庆. 矿井回风流中低浓度瓦斯利用现状及前景[J]. 工业安全与环保, 2002, 28(3): 3-5.

Niu Guoqing. Prospect and utilization status of low concentration gas in vitiated air at mines[J]. Industrial Safety and Environmental Protection, 2002, 28(3): 3-5.

[2] 李树刚, 林海飞, 成连华, 任海峰. 我国煤矿瓦斯灾害事故发生原因及防治对策[C]//中国职业安全健康协会2010年学术年会论文集.上海: 中国职业安全健康协会,2010.

Li Shugang, Lin Haifei, Cheng Lianhua, Ren Haifeng. The causes and countermeasures of coal mine gas disaster in China[C]// Conference Proceedings of China Occupational Safety and Health Association in 2010. Shanghai: China Occupational Safety and Health Association, 2010.

[3] 郭勇义, 何学秋, 林柏泉. 煤矿重大灾害防治战略研究与进展[M]. 徐州: 中国矿业大学出版社, 2003.

GuoYongyi, He Xueqiu, Lin Baiquan. Strategic research and development of major coal mine disaster prevention[M]. Xuzhou:China University of Mining and Technology Press, 2003.

[4] 张行周, 郭勇义, 吴世跃. 注气驱替煤层气技术的探讨[J]. 太原理工大学学报,2000, 31(3): 251-253.

Zhang Xingzhou, Guo Yongyi, Wu Shiyue. Analysis of technique of exploiting coal-bed methane by injecting gas[J]. Journal of Taiyuan University of Technology, 2000, 31(3): 251-253.

[5] 袁隆基, 林柏泉, 耿凡. 低浓度瓦斯自激振荡脉动燃烧特性研究[J]. 煤炭学报, 2014, 39(增刊1): 250-256.

Yuan Longji, Lin Baiquan, Geng Fan. Study on characteristics of self-excited pulse combustion for low-concentration coal mine gas[J]. Journal of China Coal Society, 2014, 39(S1): 250-256.

[6] 宋正昶, 林柏泉, 周世宁. 低浓度瓦斯在泡沫陶瓷内过焓燃烧的实验研究[J]. 煤炭学报, 2011, 36(4): 628-632.

Song Zhengchang, Lin Baiquan, Zhou Shining. Experimental study on the excess-enthalpy combustion of low concentration methane in ceramic foams[J]. Journal of China Coal Society, 2011,36(4): 628-632.

[7] Mujumdar AS. Handbook of industrial drying[M]. New York: CRC Press, 1995.

[8] 路倩倩, 杨德勇, 郎芝花, 刘相东. 脉动燃烧干燥换热特性分析与实验[J]. 农业机械学报, 2010, 41(3): 123-126.

Lu Qianqian, Yang Deyong, Lang Zhihua, Liu Xiangdong. Analysis and experiment of heat transfer in helmholtz pulse combustion dryer[J]. Transaction of the Chinese Society for Agricultural Machinery, 2010, 41(3): 123-126.

[9] 陈长坤. 燃烧学[M]. 北京: 机械工业出版社, 2013.

Chen Changkun. Combustion[M]. Beijing: China Machine Press,2013.

[10] 高学平. 高等流体力学[M]. 天津: 天津大学出版社, 2004.

Gao Xueping. Advanced fluid mechanics[M]. Tianjin: Tianjin University Press, 2004.

[11] Thyageswaran S. Numerical modeling of pulse combustor tail pipe heat transfer[J]. International Journal of Heat and Mass Transfer, 2004,47(12/13): 2637-2651.

[12] Wang Xuefeng, Zhang Nengli. Numerical analysis of heat transfer in pulsating turbulent flow in a pipe[J]. International Journal of Heat and Mass Transfer, 2005, 48(19/20): 3957-3970.

[13] 李保国. 脉动燃烧器及其尾管传热分析[J]. 上海理工大学学报, 2001, 23(3): 263-266.

Li Baoguo. Analysis of pulse combustor and its tail pipe heat transfer[J]. Journal of University of Shanghai for Science and Technology, 2001, 23(3): 263-266.

[14] 李华. 脉动流强化传热规律实验研究[D]. 杭州: 浙江工业大学,2007. Li Hua.

Experimental investigation on heat transfer enhancement of pulsating flow[D]. Hangzhou: Zhejiang University of Technology, 2007.

[15] 曾尚春. 自激振荡脉冲对流换热的实验研究[D]. 重庆: 重庆大学, 2003.

Zeng Shangchun. An experimental study on the self-oscillation impulse convective heat transfer[D]. Chongqing: Chongqing University, 2003.

(修改回稿日期 2016-05-19 编 辑 何 明)

Heat transfer characteristics of the tail pipe in a low-concentration gas pulse combustor

Yuan Longji1, Xue Zhenzhen1, Li Cong2

(1. School of Electric Power Engineering, China University of Mining & Technology, Xuzhou, Jiangsu 221116, China; 2. Taicang Branch of China Academy of Information Technology, Taicang, Jiangsu 215400, China)

NATUR. GAS IND. VOLUME 36, ISSUE 7, pp.93-97, 7/25/2016. (ISSN 1000-0976; In Chinese)

In the process of coal mining, more than 50% of the extracted gas has a concentration (volume fraction, the same below) of less than 8%, which remains in the range of gas explosion. This part of gas can hardly be utilized safely and efficiently through conventional combustion, so it is usually emitted directly into the atmosphere, presenting a huge energy waste. For energy conservation and emission reduction, an experimental platform was established for the pulse combustion of low-concentration gas by combining the pulse combustion technology with the low-concentration gas combustion. This platform was used to test the heat transfer performance of the tail pipe in a low-concentration gas pulse combustor. It is shown that the optimal frequency for the pulse combustion of low-concentration gas varies in the range of 82-92 Hz and the corresponding length of the tail pipe is between 2 and 2.5 m. The heat transfer coefficient of the tail pipe increases as the heat loading of combustor increases, but its increasing rate declines gradually until it reaches a constant value. The pulse heat transfer enhancement ratio of the tail pipe decreases as the heat loading of the pulse combustor increases. The heat transfer coefficient of the tail pipe is more sensitive to the pulse pressure amplitude, and the former increases with the increase of the latter. The research results in this paper play a guiding role in optimizing the design of low-concentration gas pulse combustors and combusting and utilizing low-concentration gas efficiently in an environmentally-friendly way.

Low-concentration gas; Pulse combustion; Tail pipe of the combustor; Experimental study; Heat transfer performance; Heat transfer coefficient; Optimization design.

10.3787/j.issn.1000-0976.2016.07.014

袁隆基,1970年生,副教授,博士;主要从事煤与煤层气燃烧及应用的科研与教学工作。地址:(221116)江苏省徐州市中国矿业大学电力工程学院。电话:13852097909。ORCID:0000-0002-8427-3385。E-mail:yuanlongjijs@sina.com