前处理方法对不锈钢涂装性能的影响

2016-09-21张柳丽林生军李宝增赵江涛

张柳丽, 林生军, 李宝增, 赵江涛, 李 军

(1.平高集团有限公司,河南 平顶山 467001; 2.河南平高电气股份有限公司,河南 平顶山 467001; 3.国网青海省电力公司 检修公司,青海 西宁 810008)

前处理方法对不锈钢涂装性能的影响

张柳丽1,林生军1,李宝增1,赵江涛2,李军3

(1.平高集团有限公司,河南 平顶山467001;2.河南平高电气股份有限公司,河南 平顶山467001;3.国网青海省电力公司 检修公司,青海 西宁810008)

不锈钢涂装前处理工艺不当会造成表面涂层附着不良。目前,不锈钢涂装前处理工艺多集中在化学除油或喷砂两方面,不能兼顾涂层的附着性能与防腐蚀性能。通过进行化学除油-浸蚀-钝化配套工艺研究,结果表明,不锈钢基材表面粗糙度明显增大,自腐蚀电位提高,耐蚀能力得到增强。表面涂装后涂层的附着力级别达到1级,附着性能稳定,涂层抑制锈蚀蔓延的能力显著提高。

不锈钢; 化学浸蚀; 钝化; 附着; 耐蚀能力

引言

对于运行在高氯环境中的不锈钢产品,由于受到氯离子的侵蚀,不锈钢极易被腐蚀,通常多采用表面涂装的方式进行防护,但是不锈钢涂装存在漆膜易脱落的问题,主要原因是涂装前处理不当使得涂层附着性能不佳[1-2]。目前,不锈钢涂装前处理工艺多集中在常规化学除油或喷砂两方面。单一化学除油仅将不锈钢表面的油污及杂质去除,机械喷砂方法稍好,在除油的同时,可以在不锈钢基材表面造成不平整,有利于改善漆膜的附着性能,但是喷砂外力作用也将不锈钢表面的钝化膜去掉,影响到整体的防腐蚀能力[3-4]。

本论文针对不锈钢涂装前处理工艺特点,在常规化学除油的基础上,进行化学浸蚀-钝化工艺研究,兼顾涂装后涂层的附着能力与整体防腐蚀能力。

1 前处理工艺设计

根据不锈钢零件表面特点,提高涂层在不锈钢表面附着性能的方法集中于两方面[5],一是底材表面除油、除杂质等要彻底,二是底材需要有适度的粗化表面。除油主要采用化学方法,表面粗化则采用喷砂、打磨等机械式处理最为简单,但不适用于结构比较复杂的零件。相比,化学法浸蚀处理的优点则比较明显,不受零件结构的限制,通过酸液的浸蚀处理,可以在不锈钢基材表面造成微观不平整。

如果综合考虑不锈钢涂装后整体的防护性能,在除油与粗化的同时,需要兼顾不锈钢基材表面钝化膜的影响。而表面粗化与表面钝化膜之间存在矛盾关系,化学浸蚀的结果必然导致表面钝化膜的缺失,因此必须在不锈钢表面粗化后重新进行钝化处理,一方面增强不锈钢基材的耐蚀能力,另一方面化学方法生成的钝化膜连续均匀,可以增加油漆的附着能力。

本文的改进与创新是在常规化学除油的基础上,增加酸洗浸蚀以及钝化处理工序,将一步除油变为三步处理工序(化学除油→化学浸蚀→钝化),在不影响后期使用的前提下,适度提高基底的粗糙度,同时赋予基底新的钝化膜,兼顾附着性能以及耐腐蚀性能。

2 实验方法

2.1实验材料

304不锈钢试板,尺寸为100mm×70mm×1mm,环氧底漆,丙烯酸聚氨酯面漆。

2.2实验方案及流程

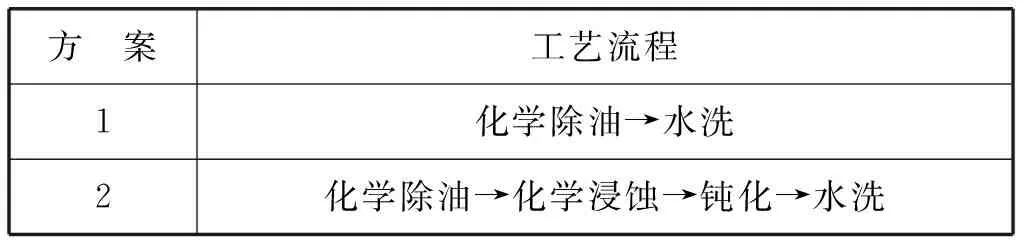

表1实验方案

方 案工艺流程1化学除油→水洗2化学除油→化学浸蚀→钝化→水洗

其中,化学浸蚀剂以酸类为主,为有效抑制过腐蚀,溶液中添加一定量的缓蚀剂。所采用的不锈钢涂装前处理工艺参数见表2。

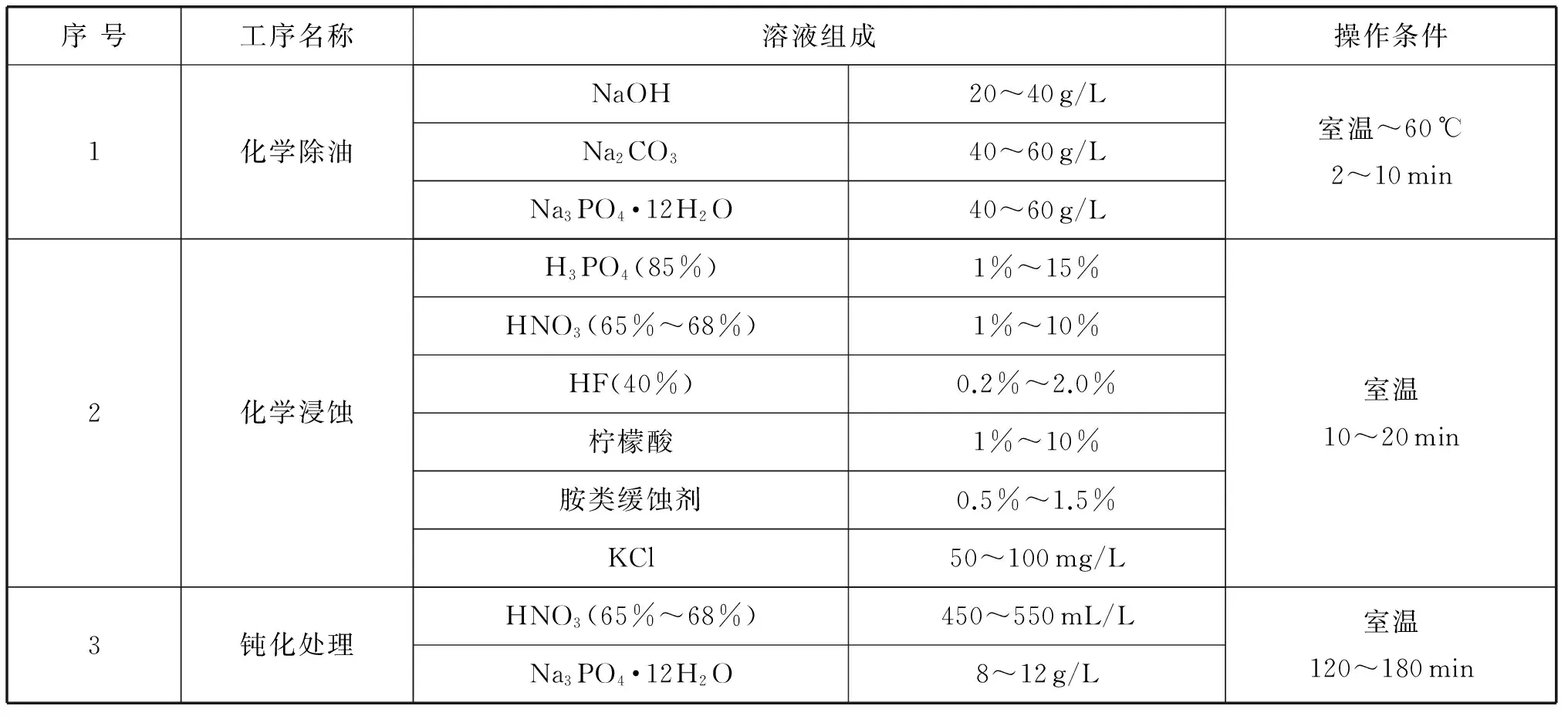

表2前处理工艺条件

序号工序名称溶液组成操作条件1化学除油NaOH20~40g/LNa2CO340~60g/LNa3PO4·12H2O40~60g/L室温~60℃2~10min2化学浸蚀H3PO4(85%)1%~15%HNO3(65%~68%)1%~10%HF(40%)0.2%~2.0%柠檬酸1%~10%胺类缓蚀剂0.5%~1.5%KCl50~100mg/L室温10~20min3钝化处理HNO3(65%~68%)450~550mL/LNa3PO4·12H2O8~12g/L室温120~180min

实验中参考文献[6],化学浸蚀配方中添加少量KCl与胺类缓蚀剂配合作为硝酸洗过程中的缓蚀剂。参考文献[7]中提到,点蚀只有在卤素离子浓度达到某一浓度界限以上时才产生。实验发现,304不锈钢受氯离子作用而点蚀的质量浓度界限为150mg/L左右。

本试验中KCl的质量浓度为50~100mg/L,浸蚀剂处理t为10~20min,常温处理时间短,浸蚀后立即水洗,因此,配方中的KCl不会对不锈钢基材造成破坏。

2.3性能检测

采用Mitutoyo SJ210型粗糙度仪测定表面粗糙度,测定五点不同位置的粗糙度值取平均。

电化学性能测试采用CHI660E电化学工作站,室温下进行三电极动电位扫描,测试溶液为3.5%的NaCl,扫描电位区间为-0.6~1.4V,扫描速度2mV/s,进行Tafel拟合。

参考ASTM G46-94测试电化学极化后点蚀密度与平均蚀点直径[8]。在Olympus BX51光学金相显微镜上观察电化学极化后不锈钢基材的金相形貌。

对不锈钢基材与涂层进行盐雾耐腐蚀试验,试验溶液为5%NaCl,pH在6.5~7.2,θ为(35±2)℃。涂层耐盐雾腐蚀观察周期为24h,以锈蚀宽度为评价指标。基材盐雾腐蚀试验共进行24周,记录基材首次出现蚀点的时间以及后期锈蚀扩展情况。

涂层附着力检测依据GB/T 9286进行,划格间距1mm,观察涂层脱落级别。

3 结果与分析

3.1不锈钢基材粗糙度测试

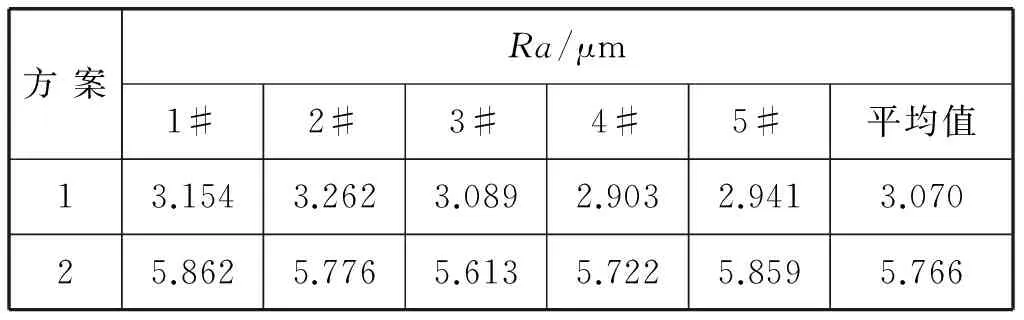

针对两种前处理工艺方案各选取5块不锈钢试板进行表面粗糙度测试。表3是不锈钢基材表面的粗糙度测试结果。

表3基材表面粗糙度对比

方案Ra/μm1#2#3#4#5#平均值13.1543.2623.0892.9032.9413.07025.8625.7765.6135.7225.8595.766

根据表3可以明显看出,方案2中不锈钢基材表面的粗糙度为5.766μm;方案1化学除油处理后,基材的表面粗糙度仅为3.070μm,说明化学除油→化学浸蚀→钝化处理工艺会提高基材表面的粗糙度,将有利于增加漆膜与基材的附着力。

3.2不锈钢基材耐腐蚀性能测试

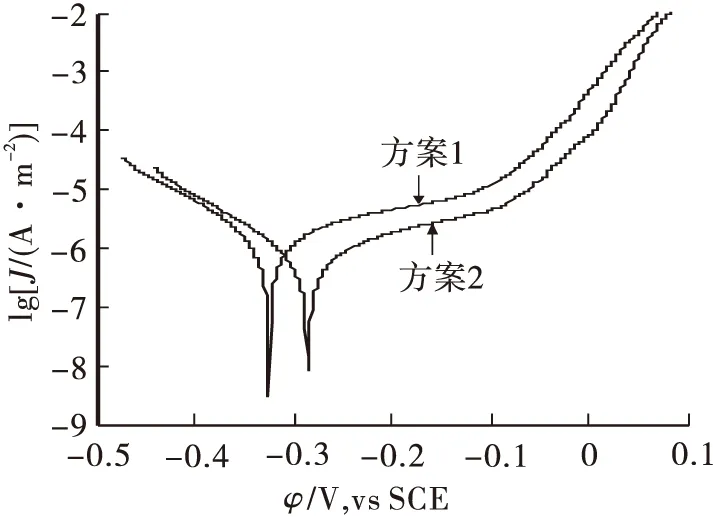

1)电化学测试。对两种前处理工艺方案中的不锈钢基材进行电化学极化分析,极化曲线如图1所示。

图1 不锈钢基材的极化曲线

根据极化曲线测试结果,方案1中不锈钢试板的自腐蚀电位为-0.32V,方案2不锈钢试板的自腐蚀电位为-0.28V,受不锈钢基材表面钝化膜层的影响,两条曲线均出现了钝化平台,相比较而言,经过化学浸蚀-钝化处理的不锈钢基材的耐蚀性能更优。两种方案中,钝化膜层均为铬氧化物膜,但是由于两种钝化成膜工艺存在一定差异,导致钝化膜层表现不同。方案1中的钝化膜为不锈钢板材生产厂家进行的钝化处理,处理时间短,一般在10min左右,钝化膜层偏薄。方案2在钝化工序之前,进行了均匀腐蚀处理,具有一定的活化作用,为后续的钝化反应提供基础,所采用的钝化液成分为HNO3与Na3PO4·12H2O,处理时间长,为120~180min,且成膜后进行了老化处理,所生成的钝化膜更加致密均匀,性能更优。

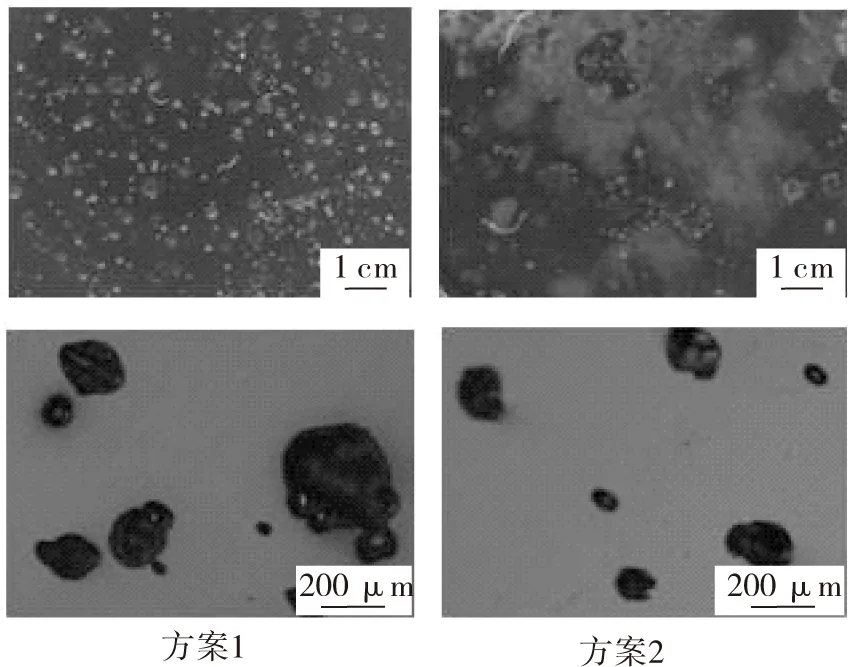

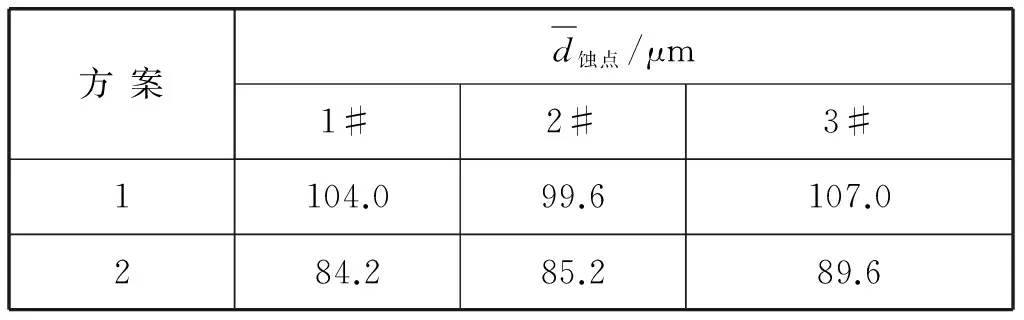

2)腐蚀形貌分析。对经过电化学腐蚀完毕的试样进行形貌分析,图2是不同前处理工艺下试样点蚀后的形貌。同时,选取典型区域对腐蚀点进行金相分析,蚀点密度以及蚀点直径统计深度及数量列于表4、表5。

图2 不锈钢表面腐蚀形貌照片

表4蚀点统计表

方案d蚀点/μm1#2#3#1104.099.6107.0284.285.289.6

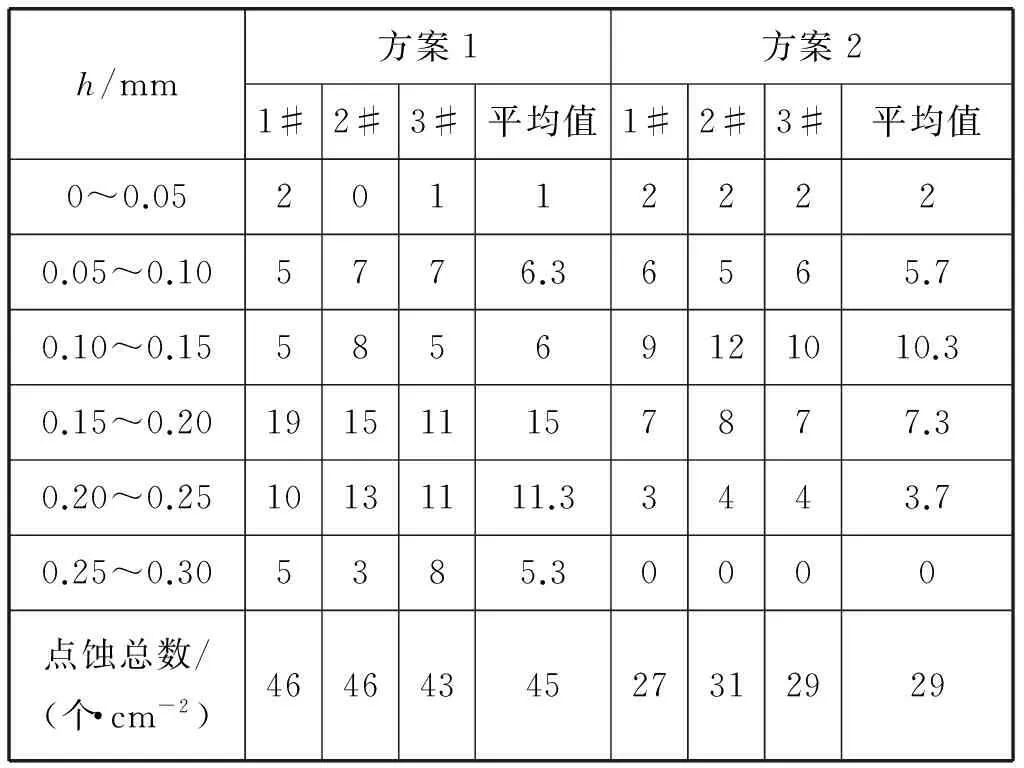

表5试板上不同深度蚀孔点的数量/个

h/mm方案1方案21#2#3#平均值1#2#3#平均值0~0.05201122220.05~0.105776.36565.70.10~0.1558569121010.30.15~0.20191511157877.30.20~0.2510131111.33443.70.25~0.305385.30000点蚀总数/(个·cm-2)4646434527312929

根据不锈钢基材腐蚀形貌照片及表4、表5统计数据,两种前处理工艺下,不锈钢基材的腐蚀以点蚀为主,出现了不同程度的点蚀现象。

方案1中仅进行化学除油,不锈钢试板蚀点比较大,平均直径约为100μm,单位面积上的点蚀孔平均约有45个/cm2,蚀点深度集中在0.15~0.25mm间。方案2经过化学浸蚀/钝化处理,不锈钢试板点蚀直径略小,平均约为85μm,单位面积上的点蚀孔数量相对较少,平均为29个/cm2,蚀点深度集中在0.1~0.2mm间。经计算,方案1与方案2的点蚀系数分别为1.587、1.310,充分说明,单一化学除油处理后基材点蚀更为严重。在产品运行过程中,点蚀会造成非常恶劣的破坏效果,点蚀孔越大、孔径越深,所造成的危害就越严重。所以,根据实验结果,一旦不锈钢表面的涂层遭到破坏,采用化学除油→化学浸蚀→钝化处理的试板耐腐蚀能力更优。

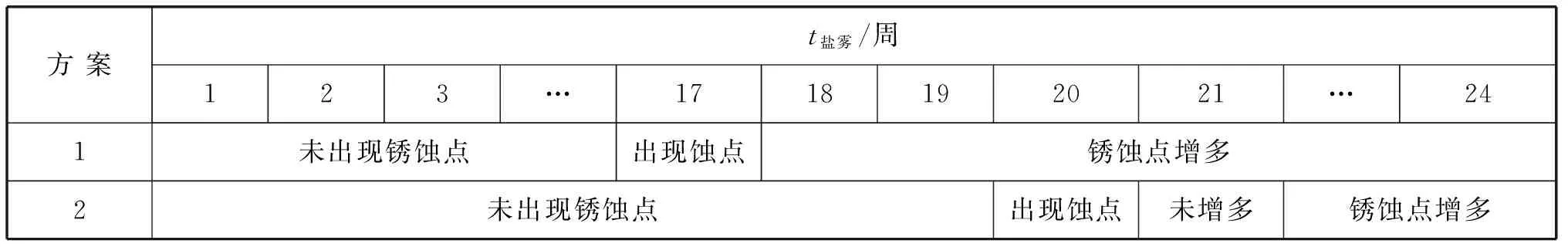

3)盐雾试验。对两种前处理工艺中的不锈钢试板进行盐雾腐蚀试验。结果见表6。

表6点蚀随时间变化表

方案t盐雾/周123…1718192021…241未出现锈蚀点出现蚀点锈蚀点增多2未出现锈蚀点出现蚀点未增多锈蚀点增多

试验显示,盐雾试验开展20周(3360h)时,方案2中不锈钢试板表面开始出现蚀点,随后一周内,锈蚀点未见增多。经过方案1化学除油处理的试板在第17周(2856h)出现蚀点,随腐蚀时间的延长,蚀点数量逐渐增多。

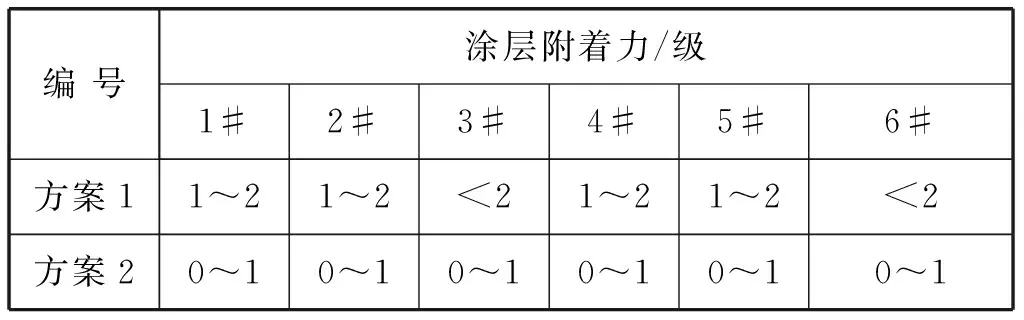

3.3涂层附着性能测试

两种涂装前处理工艺对应的附着力检测结果列于表7。

表7涂层附着性能检测结果

编号涂层附着力/级1#2#3#4#5#6#方案11~21~2<21~21~2<2方案20~10~10~10~10~10~1

测试表明,单纯经过化学除油处理后,涂装附着力在1~2级,无法完全解决涂层的附着力问题,同时,如果局部存在除油不净的部位,涂层会大面积脱落(3#、6#试板存在此种情况),附着力低于2级,难以保证涂装质量,不能满足使用要求。

经过化学除油→化学浸蚀→钝化处理后,涂层的附着性能均达到1级以上,所测试的6块试板,附着性能稳定,可以保证涂层在不锈钢试板表面的附着质量。

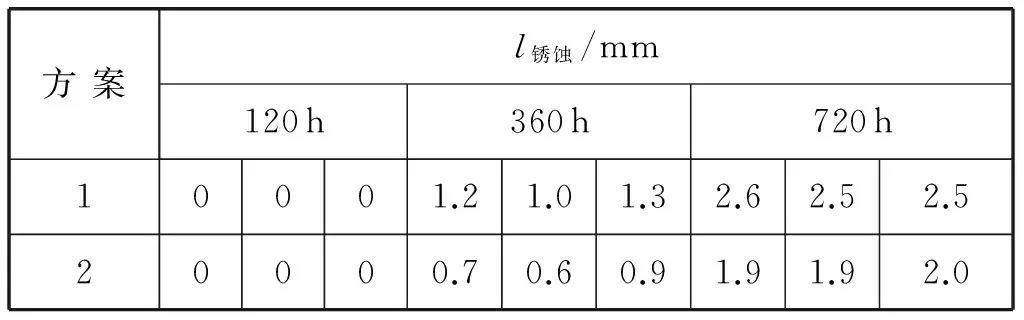

3.4涂层耐蚀性能测试

对两种前处理工艺下涂层的耐盐雾腐蚀性能进行检测,结果列于表8。

表8盐雾试验锈蚀宽度汇总表

方案l锈蚀/mm120h360h720h10001.21.01.32.62.52.520000.70.60.91.91.92.0

根据试验结果,盐雾试验进行720h后,化学除油工艺下锈蚀总宽度约为2.5mm,方案2中锈蚀总宽度约为1.9mm,这与涂层附着性能检测结果相一致。化学除油后,涂层在不锈钢基材上的附着效果较差,涂层对底材的防护防腐能力较弱,防止锈蚀蔓延的能力差。经过化学除油→化学浸蚀→钝化处理后涂层抑制锈蚀蔓延的能力显著提高。

4 讨 论

本研究中化学浸蚀剂主要由磷酸、硝酸、氢氟酸、柠檬酸、有机胺类缓蚀剂和氯酸钾复配而成,对不锈钢工件进行浸蚀处理,浸蚀液的腐蚀作用可去除不锈钢表面的钝化膜,同时在不锈钢表面造成一定程度地微观均匀腐蚀,提高不锈钢基材的粗糙度,为后续的钝化层以及有机涂料提供更多附着点,钝化层更加致密均匀。

经过化学除油→化学浸蚀→钝化处理,涂层与基材间的附着性能优异,涂层不易被破坏,化学钝化处理后能在基材表面形成一层均匀致密钝化膜,相比原始钝化膜,重新钝化处理生成的钝化膜防腐能力更好。涂层附着能力、耐蚀能力显著提高。

一旦不锈钢表面涂层遭到破坏,主要靠以下两方面有效保证不锈钢基材:未破坏涂层在不锈钢表面的附着能力良好,有助于阻止锈蚀蔓延;同时,不锈钢表面钝化膜层连续致密,能够提供一定的防腐作用。两方面综合作用,使得经过化学除油→化学浸蚀→钝化处理,涂层破坏后不锈钢基材表现出良好的耐蚀能力。

5 结 论

本文在常规不锈钢涂装前处理的基础上,对化学除油→化学浸蚀→钝化工艺进行系统研究。增加酸洗浸蚀工艺,提高不锈钢基材表面的粗糙度,同时增加钝化工艺,在表面生成防腐蚀钝化膜。作为涂装前处理工艺,化学浸蚀、钝化工艺协同作用,能够有效兼顾涂层的附着性能以及耐腐蚀能力。

经过化学除油→化学浸蚀→钝化工艺处理,不锈钢基材表面粗糙度明显增大,电化学测试结果证明其自腐蚀电位得到提高,约为-0.28V。盐雾试验开展3360h后,试板表面出现蚀点,盐雾耐蚀能力较化学除油方式提高17.6%。

不锈钢表面涂装后,涂层的附着级别达到1级以上,且附着性能稳定,能够有效保证漆膜与不锈钢基材的附着质量,720h盐雾试验后,化学除油→化学浸蚀→钝化工艺下锈蚀总宽度约为1.9mm,表面涂层抑制锈蚀蔓延的能力显著提高。

[1]张柳丽,李宝增,林生军,等.不锈钢涂装前处理工艺实践[J].电镀与精饰,2014,36(10):32-35.

[2]张伟超,王建亮.不锈钢地铁车辆涂装工艺及金属漆修补后色差的研究[J].现代涂装,2012,15(6):58-61.

[3]李永红,彭亚平,孙明聪.不锈钢件涂装前处理工艺的选择[J].现代涂装,2013,16(5):39-41.

[4]王梅丰,李光东,杜楠.表面粗糙度对304不锈钢早期点蚀行为影响的电化学方法[J].失效分析与预防,2012,7(2):86-90.

[5]张学敏.涂装工艺学[M].第2版.北京:化学工业出版社,2008:141-174.

[6]郑士忠,王功夫.酸洗及有机胺类缓蚀剂[J].净水技术,1995,52(7):28-31.

[7]葛红花,周国定,解群.304、316L不锈钢耐氯离子和硫离子性能比较[J].华东电力,2005,33(9):13-15

[8]ASTM G 46-94,Standard Guide for Examination and Evaluation of Pitting Corrosion[S].

Influence of Pretreatment Technology on Painting Performance of Stainless Steel

ZHANG Liuli1,LIN Shengjun1,LI Baozeng1,ZHAO Jiangtao2,LI Jun3

(1.Pinggao Group Co.,Ltd.,Pingdingshan 467001,China;2.Henan Pinggao Electric Co.,Ltd.,Pingdingshan 467001,China;3.Maintenance Company,State Grid Qinghai Electric Power Corporation,Xining 810008,China)

Improper pretreatment technology would result in poor coating adhesion on stainless steel surface.At present, stainless steel painting pretreatment process is concentrated on chemical degreasing and sand blasting,both of which cannot take into account the adhesion performance and corrosion resistance of the coatings.In this paper,chemical degreasing-chemical etching-passivation technology was studied.The results showed that surface roughness of the stainless steel was increased significantly, the corrosion potential was raised and the corrosion resistance was enhanced.Stable adhesion ability, enhanced ability to inhibit the spread of rust of the coatings could be obtained after painting, and the adhesion level could reach one-grade.

stainless steel; chemical etching; passivation; adhesion; corrosion resistance

10.3969/j.issn.1001-3849.2016.09.007

2016-03-01

2016-04-06

TQ639.1

B