金属纤维烧结毡表面电镀Ni-P合金工艺及性能研究

2016-09-21段博译陈清勤张国朋左彩霞

伏 伍, 段博译, 陈清勤, 张国朋, 左彩霞

(西部金属材料有限公司,陕西 西安 710201)

金属纤维烧结毡表面电镀Ni-P合金工艺及性能研究

伏伍,段博译,陈清勤,张国朋,左彩霞

(西部金属材料有限公司,陕西 西安710201)

利用电镀的方法改变金属纤维烧结毡的性能,在金属纤维烧结毡表面覆盖一层Ni-P合金,并对镀液、镀层及镀后纤维毡过滤性能进行测试。结果表明,Ni-P合金电镀工艺镀液极化良好,性能稳定,电镀光亮范围宽,可以获得外观光泽明亮,表面平整、光滑,没有缺陷的镀层,改善了纤维毡的表面质量。金属纤维烧结毡的透气性随着电镀时间的加长而降低,泡点压力和纤维毡的过滤精度随着电镀时间的加长而升高。

金属纤维毡; 电镀Ni-P合金; 电流密度; 透气性; 过滤精度

引言

金属纤维毡具有高强度、高容尘量、耐腐蚀、使用寿命长、过滤精度高、透气性好、比表面积大和易于加工等优点[1-2],广泛应用于石油化工、汽车尾气及高温气体除尘等领域的固液分离和气固分离。随着社会的进步和工业技术的发展,过滤行业对材料的性能要求越来越高,金属纤维毡正朝着高精度、高效率、低成本、多功能和微细化等方向发展[3]。因此,为了改善金属纤维毡纤维的表面质量,满足一些特殊环境领域的应用,采用电镀处理的方法对其表面改性,在金属纤维毡的表面电镀Ni-P合金层,一方面为了消除金属纤维细丝表面的加工缺陷,另一方面可以均匀降低纤维毡的纤维空隙,可以提高纤维烧结毡表面的纳污能力和过滤精度。

金属纤维毡的镀层必须具有良好的表面质量和过滤性能,因此,电镀Ni-P合金层必须组织致密,结合牢固,才能对纤维表面和纤维毡的过滤性能有较好的改善效果。本研究主要探讨了316L不锈钢金属纤维毡电镀Ni-P合金镀层及镀后纤维毡的表面形貌,分析温度、电流密度、电镀时间与纤维毡透气性、泡点压力的关系,以及对金属纤维毡过滤精度的影响。

1 实验部分

1.1实验材料及设备

试样规格为100mm×70mm×0.42mm的316L不锈钢金属纤维毡,100mm×65mm×1.0mm的紫铜试片,100mm×70mm×1.0 mm的304不锈钢片(做为阴极材料),100mm×70mm×5.0mm的纯镍板(做为阳极材料)。自制的电镀设备,可控硅整流电源(嘉兴市永兴电器有限公司)。

1.2镀液组成及工艺流程

电镀Ni-P合金溶液组成为:150~200g/L NiSO4·7H2O,5~10g/L NiCl2,4~8g/L H3PO3,15~20g/L Na2SO4,5~15g/L MgSO4,20~30g/L H3BO3,0.1~0.2g/L C12H25SO4Na,0.2~0.5g/L KS-3000镀镍光亮剂,Jκ为1.5~5A/dm2,θ为20~50℃,pH为2~5,用稀硫酸调整。

电镀工艺流程为:

剪裁试样→酸性除油→水洗→活化→水洗→预镀镍→水洗→电镀镍-磷合金→吹干→检测。

1.3实验方法

按照上述镀液配方配置溶液。将304不锈钢试片的一个面和侧面刷清漆,编号为0#,将不锈钢金属纤维毡试样分别编号为1#、2#、3#和4#。按上述电镀工艺对不锈钢片施镀40min,对不锈钢金属纤维毡试样按照编号从小到大的顺序,分别施镀15、30、45和60min,将镀后试样用清水冲洗干净,再用热风吹干。采用PHS-25型酸度计测定溶液pH,用温度计人工测量溶液温度。

采用250mL赫尔槽测定镀液性能和电流密度光亮范围,采用ZAHNER PP241电化学工作站测试镀液的阴极极化曲线,采用JSM6460扫描电镜观察Ni-P合金表面形貌及断面形貌,采用BMP-93A纤维毡测试仪测试过滤性能。

2 结果与讨论

2.1镀液性能2.1.1镀液阴极极化曲线

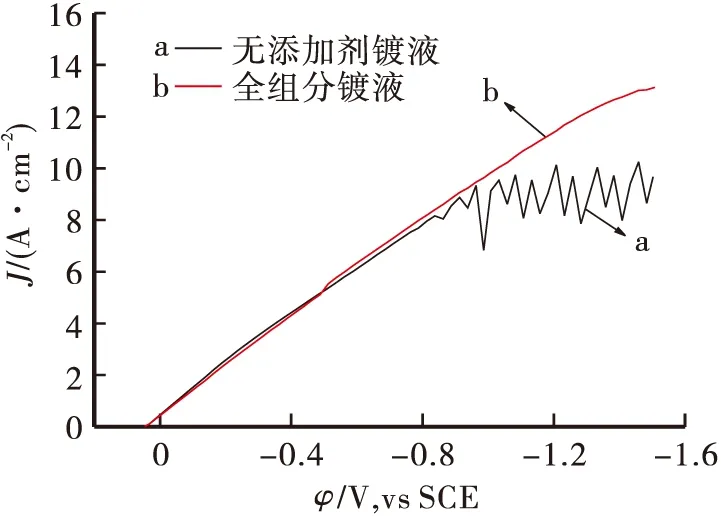

在三电极体系中采用恒电位法进行极化曲线扫描,以1cm2的铂片为辅助电极,饱和甘汞电极为参比电极,铜丝作为工作电极,3.5%的NaCl溶液,扫描速率为5mV/s,分别测试无添加剂(十二烷基硫酸钠和光亮剂),以及全组分的镀液的极化曲线,如图1。

图1 镀镍-磷合金溶液的阴极极化曲线

从图1看出,全组分和无添加剂的两种镀液都有比较好的极化现象。添加十二烷基硫酸钠对镀液的极化电位并没有大的影响,可是对镀液的极化电流有所影响。在极化电位达到-0.8V后,无添加剂的镀液极化曲线上下波动起伏,极化电流大小变化不太稳定,而添加有十二烷基硫酸钠的镀液极化曲线平滑没有波动,说明添加十二烷基硫酸钠对极化电流会起到稳定作用。十二烷基硫酸钠是润湿剂,在润湿作用下,基体表面润湿性增强,金属离子会更加容易持续地在阴极析出,在电镀时阴极电沉积效果更好。

2.1.2温度对电流密度的影响

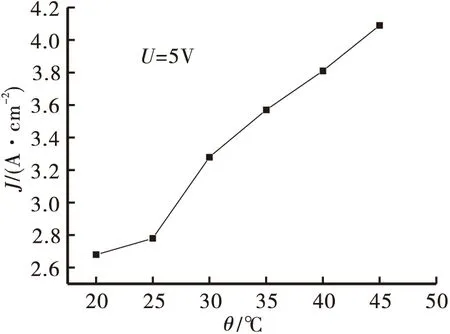

当阴阳极之间距离为70mm,在槽电压保持5V不变的情况下进行电镀,并对溶液持续加热,得到如图2的温度与电流密度关系曲线。

由图2可知,温度对电流密度的影响十分显著。当温度过低时,电镀电流密度较低,随着温度的升高,电流密度也随之升高,当θ超过30℃,电流密度随温度的上升接近直线关系。电流密度升高,电沉积速率加快,因此电镀温度对沉积速率起到非常大的影响作用。当温度过低时,电流密度较小,电沉积速率也就较小,会造成电沉积不够致密,镀层较疏松表面不够光亮;温度过高时,由于沉积速率太快,镀层也随之变得粗糙,甚至发皱起皮。另外,温度过高也会使溶液中有机添加剂的分解加剧,影响到镀液的稳定性。实验表明,θ在25~35℃时镀层最为理想。

图2 温度与电流密度的关系曲线

2.1.3镀液稳定性和电流密度范围

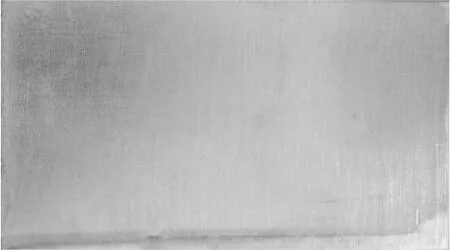

采用250mL赫尔槽进行镀液赫尔槽试验,保持镀液的pH和温度不变,电流强度为2A,电镀t为10min,连续进行电镀,通过多次试验,均可以得到表面光亮的赫尔槽试片,如图3所示。

图3是θ为30℃时所得的赫尔槽试片,为光亮性良好的镀层。

图3 θ为30℃赫尔槽试片照片

电流密度:Jκ=1.068I(5.1019-5.240lgl)

(1)

I为通过赫尔槽的电流,A;l为阴极某点至阴极近端的距离,cm。

根据电流密度的计算公式(1)[4]可得,镀液光亮范围较宽(0.22~7.5A/dm2以上),说明镀液稳定,持镀能力好。

2.1.4沉积速率

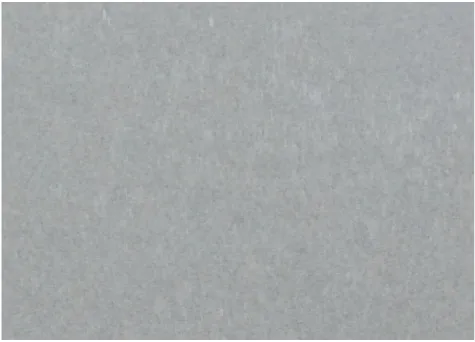

将编号为0#的304不锈钢片,在30℃经过40min电镀,得到平整光亮的Ni-P合金镀层如图4所示,测得镀层厚度δ为0.018 mm,称得质量为0.63g。

图4 304不锈钢片电镀后的照片

按照公式v=Δm×104/(ρ·A·t)计算镀层的电沉积速率为27μm/h。

式中:v为镀层的沉积速率,μm/h;Δm为施镀前后试样的质量差,g;ρ为镀层合金的密度,g/cm3;A为试样表面积,cm2;t为沉积时间,h。

2.2镀层性能2.2.1金属纤维毡及镀层表面形貌

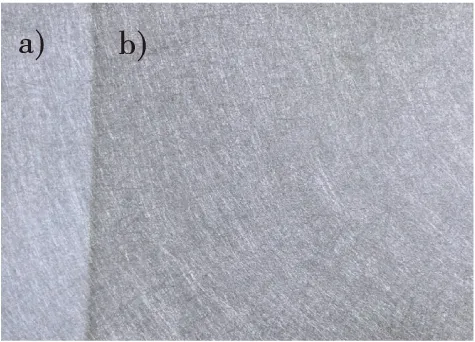

图5为电镀Ni-P合金前后的金属纤维毡外观形貌。a)没有经过电镀处理;b)经过了电镀处理。如图5所示,电镀后纤维毡颜色加深,通过目测观察,电镀处理后的金属纤维毡表面平整、光亮,呈银白色,没有起皱、脱皮等不良缺陷。

图5 金属纤维毡电镀照片

2.2.2镀层与基体的结合力

采用弯曲试验检验Ni-P合金镀层与基体的结合力。弯曲试验是将试样弯曲180°数次直至断裂,观察试样断面是否有剥离、脱落现象。测试结果均未出现起皮、脱落现象,表明镀层与机体的结合良好。

2.2.3金属纤维毡镀层显微形貌

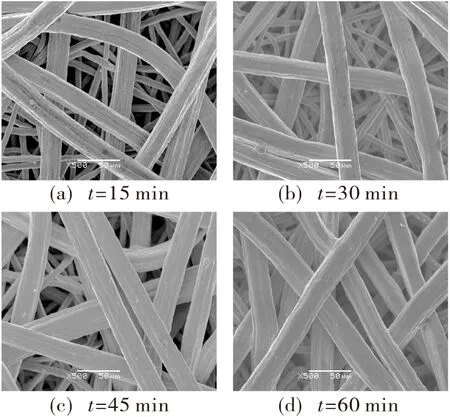

图6为1#~4#金属纤维毡试样分别电镀15、30、45和60min后的扫描电镜照片。从图6可以看到,1#~4#金属纤维毡试样都沉积了Ni-P合金镀层。其中,金属纤维毡电镀15min后,纤维表面覆盖了一层较薄的镀层,其纤维在集束法拉拔加工时造成的拉痕缺陷仍然清晰可见。电镀30和45min后,金属纤维毡的纤维表面覆盖了一层Ni-P合金镀层,可是局部镀层出现了一些孔隙和夹杂;电镀60min后的金属纤维毡单根纤维镀层表面比施镀15、30和45min的镀层表面更加平整光滑。

图6 纤维毡电镀后的表面形貌

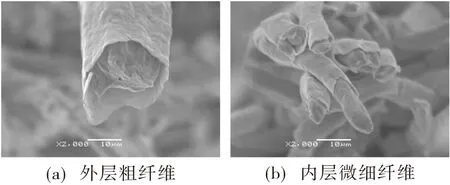

图7为电镀30min纤维毡撕裂后外层粗纤维和内层微细纤维的断面照片。图7(a)所示纤维毡外层单根纤维直径在22μm左右,图7(b)所示纤维毡内层单根纤维直径为8μm。纤维毡被撕裂后,从断面看镀层没有发生大片剥落现象,表明镀层质量较好。

如图7可知,纤维毡的外层和内层两种不同规格尺寸纤维表面都包裹了一层Ni-P合金镀层。镀层δ均为440nm。说明纤维毡外层粗纤维与内层细纤维电流密度是相同的。

不锈钢纤维毡是一种梯度材料,采用不同丝径的纤维配比铺制叠配烧结而成,具有平稳的孔径过渡[5]。金属纤维毡的内层纤维丝径较表层丝径更细,因此金属纤维之间的空隙更小。电镀Ni-P合金后,内层纤维毡的过滤性能得到改善。

图7 电镀30min试样撕裂后的断面照片

2.3电镀对纤维毡过滤性能的影响

将未经电镀处理的试样,和经过电镀Ni-P合金的1#~4#试样利用BMP-93A纤维毡测试仪进行检测,镀后不锈钢金属纤维毡的透气性(PR)、泡点压力(P1)及过滤性能参数(a)与电镀时间的对应关系如表1和图8所示。

表1电镀时间与过滤性能参数的对应表

试样编号t/minPR/(L·min-1·dm-2)P1/Paa/μm0#036.458406.341#1533.462175.952#3032.663535.823#4528.664275.764#6027.264575.73

从表1和图8可知,随着电镀时间的加长,由于纤维毡微细纤维表面Ni-P合金的沉积,使之纤维毡的孔径变的越来越小,纤维毡的透气性能逐渐下降,泡点压力逐渐增大,过滤精度有所提高。完全能满足工业使用要求[6]。

由图8(c)可以看出,当电镀时间加长时,金属纤维毡的过滤精度越来越高。金属纤维毡的滤精度与其最大孔径之间呈直线关系[6]。因此能够过滤的杂质颗粒物也就越小,金属纤维毡的纳污能力会越强。

图8 电镀时间与透气性、泡点压力和过滤精度之间的关系曲线

3 结 论

1)本文研究的电镀Ni-P合金工艺镀层光亮,电流密度范围宽,稳定性好,镀液阴极极化性能良好。

2)电镀Ni-P合金能够改善金属纤维毡的表面质量,可以消除纤维毡微细纤维表面的缺陷,如金属纤维表面的拉伸划痕等。

3)电镀Ni-P合金改变了金属纤维毡的过滤性能。随着电镀时间加长,金属纤维毡透气性下降,泡点压力上升,过滤精度提高。

[1]奚正平,张健,毋录,等.金属纤维应用性能研究[C]//2000年材料科学与工程新进展(下)——2000年中国材料研讨会论文集.西安:西北工业大学,2000:1203-1209.

[2]贾瑞正,沈卫东,徐嘉峰,等.金属纤维烧结毡用于柴油机尾气过滤的研究[J].移动电源与车辆,2013,(4):27-34.

[3]汤慧萍,谈萍,奚正平,等.烧结金属多孔材料研究进展[J].稀有金属材料与工程,2006,8,35(2):428-432.

[4]冯立明,王玥,孙华.电镀工艺与设备[M].北京:化学工业出版社,2005:6-21.

[5]孙鹏,白文峰,左彩霞,等.烧结金属纤维毡硫酸盐酸性镀铜研究[J].材料导报,2013,(5):355-356.

[6]左彩霞,廖际常.多层不锈钢纤维毡的过滤精度研究[J].粉末冶金工业,1997,7(6):10-13.

Study on Process and Properties of Ni-P Alloy Plating on Metal Fiber Sintered Felt Surface

FU Wu,CHEN Qingqin,DUAN Boyi,ZHANG Guopeng,ZUO Caixia

(Western metal materials co.,LTD,Xi'an 710201,China)

Properties of metal fiber sintered felt can be changed by plating method. In this paper, Ni-P alloy was electroplated on the metal fiber sintered felt surface, and the electrolyte, coatings as well as the filtration performance of the fiber felt after plating were also measured.The results indicated that the electroplating process of Ni-P alloy possessed good polarization property, stable performance and wide bright plating range. Coatings with bright appearance, flat and smooth surface, no defect could be obtained, and the surface quality of fiber felt was improved.The results also indicated that air permeability of metal fiber sintered felt decreased while bubble pressure and filtration precision of the fiber felt increased with the plating time.

metal fiber felt; plating Ni-P alloy; current density; gas permeability; filtration precision

10.3969/j.issn.1001-3849.2016.09.004

2016-05-02

2016-07-03

TQ153.12

A