带式输送机自移卸载装置优化设计

2016-09-19胡艳,吴焱

胡 艳,吴 焱

(安徽工贸职业技术学院机械与汽车工程系,安徽淮南232001)

带式输送机自移卸载装置优化设计

胡艳,吴焱

(安徽工贸职业技术学院机械与汽车工程系,安徽淮南232001)

针对自主设计的带式输送机自移卸载装置进行优化分析,并对改进前和改进后的自移卸载装置整体结构强度进行有限元分析得到应力云图,比较了两者的差异。分析结果表明:改进后的自移式卸载伸缩带式输送机大大提高了矸石的连续排放运输效率,可有效适应煤炭行业机械化高效生产需求。

带式输送机;自移卸载装置;优化设计;有限元

随着煤炭需求量和采煤的机械化,煤矸石排量也在剧增,现在全世界每年排放近亿吨,而矸石的连续排放运输问题逐渐被提到议程中来[1、2]。纵观目前,国内外排矸任务基本上都是采用可伸缩式带式输送机来完成,但由于卸载装置较为笨重,矸石又很容易松动这样卸载装置很容易陷在矸石中,造成移动困难,工作效率低,成为该系统中的瓶颈,急需解决[3、4]。

基于以上问题,所在课题组提出了一种自移式卸载伸缩带式输送机,可实现机械化操完成卸载装置的自移,保障排矸,提高效率。本文采用限元的方法对该卸载装置的进行结构优化,提高其结构强度和安全可靠性。

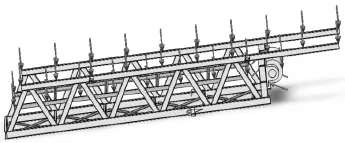

1 带式输送机自移卸载装置的工作原理

自移式卸载装置由液压泵站1、调姿油缸2、推进油缸3、移动卸载架4、轨道5组成,它可以在一定倾角α内沿轨道移动,如图1所示。自移卸载装置采用液压缸可调节自身平衡,可适应软硬条件不同的基础。

图1 自移式卸载装置图

2 基于ANSYS自移卸载装置结构的优化分析

2.1现有自移卸载装置的受力分析

(1)自移卸载装置有限元模型的建立

由于自移卸载装置模型比较复杂,因此利用三维建模软件SolidWorks建立模型,为了简化分析,去除了多余的螺栓和液压缸,只保留移动卸载架,导入ANSYSWorkbench中的Static Structual分析系统中,各部分通过固定约束连接,设置材料为Structural Steel,材料保持系统默认。各结构件采用捆定接触方式连接。网格划分方式为自由划分,共划分247 981个单元、94060个节点,如下图2所示。

图2 自移卸载装置的网格图

载荷的施加主要是滚筒扭矩为40 kN·m,滚筒合力为260 kN;托辊和皮带以及上面的货物对支架的力大约为10 kN;其它部件作用在横梁上的力约为20 kN,调姿油缸和推进油缸简化为作用力,如图3所示。

图3 自移卸载装置的受力简图

(2)自移卸载装置静力学分析

下面主要对不同极端工作状态下进行受力分析。

工况1:自移卸载装置被矸石掩埋,所需的推力达到推进油缸的最大推进力500 kN时,下方两个推进油缸同时工作时,受力情况如图4所示。

图4 工况1推进油缸支座局部受力云图

工况2:自移卸载装置被矸石掩埋,所需的推力达到调姿油缸的最大调姿力240 kN时,上前方两个调姿油缸工作时,受力情况如图5所示。

图5 工况2调姿油缸支座局部受力云图

工况3:自移卸载装置被矸石掩埋,所需的调姿力达到调姿油缸的最大调姿力240 kN,上方四个调姿油缸同时工作时,受力情况如图6所示。

图6 工况3托辊架的支撑座局部受力云图

工况4:自移卸载装置被矸石掩埋,所需的调姿力达到调姿油缸的最大调姿力240 kN并且此时所需的推进力也达到最大值500 kN,上方四个调姿油缸同时工作下方两个推进油缸工作时,受力情况如图7所示。

图7 工况4托辊架的支撑座局部受力云图

由图4可以看出两个推进油缸同时工作时在最大推进力500 kN下的最大应力为159.7 MPa,最大应力发生在推进油缸支座处;由图5可以看出前两个调姿油缸同时工作时在最大调姿力240 kN下的最大应力为452.5 MPa,最大应力发生在前方调姿油缸支座应力处;由图6可以看出四个调姿油缸同时工作时在最大调姿力240 kN下的为378.5 MPa,最大应力发生在托辊架的支撑座处;由图7可以看出四个调姿油缸和下方两个推进油缸同时工作时在最大调姿力240 kN和最大推进力500 kN下的最大应力为380 MPa;最大应力发生在托辊架的支撑座处。综合图4~7,可以看出,现有带式输送机在自移时,推进缸支座、调姿油缸支座、托辊架的支撑座造成应力集中,长期作业时极有可能遭到破坏,且会对机架产生一定的扭曲并产生的不良后果。

2.2改进型自移卸载装置的受力分析

改进型的自移卸载装置主要是在上方加了三根横梁,以提高其结构强度和安全可靠性,其网格模型如图8所示,其他参数与2.1节(1)部分一致。同现有的自移卸载装置一样也分为四种工况进行有限元分析,四种工况云图如图9~图12,具体结果如下:

图8 改进型的自移卸载装置的网格图

由图9可以看出改进后两个推进油缸同时工作时在最大推进力500 kN下的最大应力为119.1 MPa,最大应力发生在托辊架的支撑座处;由图10可以看出改进前两个调姿油缸工作时在最大调姿力240 kN下的最大应力为359 MPa,最大应力发生在前方调姿油缸支座应力处;由图11可以看出改后前四个调姿油缸同时工作时在最大调姿力240 kN下的最大应力为267.9 MPa,最大应力发生在前方调姿油缸支座应力处;由图12可以看出四个调姿油缸和下方两个推进油缸同时工作时在最大调姿力240 kN和最大推进力500 kN下的最大应力为310 MPa,最大应力发生在前方调姿油缸支座应力处。综合图9~12,可以看出,与现有自移卸载装置相比最大应力主要发生在调姿油缸支座,且最大应力小了很多,载荷分布较以前更合理合理,减了应力集中,降低了自移卸载装置损坏几率,延长使用寿命。

图9 工况1改进型推进油缸支座局部受力云图

图10 工况2改进型调姿油缸支座局部受力云图

图11 工况3改进型调姿油缸支座局部受力云图

图12 工况4改进型调姿油缸支座局部受力云图

3 结束语

安装横梁改进前后自移卸载装置的结构强度有了很大的提高。最大位移较以前也比较有规律,最大位移发生在托辊架,位移主要是托辊受力造成。这说明改进后的自移卸载装置载荷分布较以前合理,结构性能和可靠性有显著的改善。

[1]赵玉文,李云海,带式输送机的现状与发展趋势[J].煤矿机械,2004,(4):1-3.

[2]蒋卫良,韩东劲,我国煤矿带式输送机现状与发展趋势[J].煤矿机电,2008,(1):1-6.

[3]李铬,李春广,梁睦,等.煤矿带式输送机事故分析及防护措施[J].中国安全科学学报,2006,16(3):140-144.

[4]陈清华,潘地林,李松.带式输送机传动滚筒轴的有限元分析[J].煤矿机械,2004,(5):55-56.

Optimum Design of Self-unloading Device of BeltConveyor

HU Yan,WU Yan

(Department ofMechanical and Automotive Engineering,Anhui Industry&Trade Vocational Technical College,Huainan Anhui 232001,China)

This article for the independent design belt conveyor selfmoving and unloading device to analyze and optimize;and of the improved and the improvement of selfmoving unloading device for the overall strength of the structure of finite element analysis of the stress nephogram,compared the differences between the two.The analysis results show that the improved self moving unloading telescopic belt conveyor can greatly improve the efficiency of continuous discharge of waste rock,and can effectively adapt to the demand of coal industry mechanization and high efficiency.

belt conveyor;self unloading device;optimization design;finite elementmethod

TD528

A

1672-545X(2016)06-0014-03

2016-03-01

安徽省高校质量工程“机械制造与自动化专业综合改革试点”项目(2014zy120);安徽省高校省级质量工程“数控技术特色专业”项目(20101657)。

胡艳(1982-),女,安徽淮南人,硕士,讲师,主要从事机械设计与制造等方面的科研与教学工作;吴焱(1981-),男,安徽淮南人,硕士,讲师,主要从事机械CAD/CAM方面研究。