全铝车身电动轿车正面碰撞仿真

2016-09-13都雪静田雨蒙

都雪静,田雨蒙

(东北林业大学 交通学院, 哈尔滨 150040)

全铝车身电动轿车正面碰撞仿真

都雪静,田雨蒙

(东北林业大学 交通学院, 哈尔滨150040)

为了研究新型全铝车身电动轿车的正面碰撞耐撞性,应用CATIA建立了全铝电动轿车的3D模型。根据C-NCAP规定,利用ANSA软件建立该车正面100%刚性壁障碰撞和40%偏置碰撞的有限元分析模型。在显示动力分析软件LS-DYNA环境下,对该有限元模型进行求解计算,然后运用后处理软件HyperView对能量、速度、B柱加速度和门框变形等参数进行分析,最后根据两种碰撞工况的分析结果得到该电动轿车的碰撞特性。讨论了整车在前防撞梁、吸能盒、纵梁等主要吸能部件的不足,为进一步开发实际可用的全铝电动轿车提供参考和依据。

全铝车身;电动轿车;正面碰撞;偏置碰撞;结构耐撞性

电动汽车是新能源汽车的主要发展方向之一[1-4],其储能系统(动力电池组)是由数十块甚至几百块储能单元(单体电池)串联或者并联组成[5],但是动力电池组体积和质量较大,造成续航里程减小和动力性减弱。为了实现电动轿车的轻量化,开发全铝车身电动轿车是主要途径之一。铝合金材料具有密度低、易加工、延展性好等优点,是汽车正面碰撞零部件的理想材料。

汽车的碰撞安全性对于乘员和行人的保护起关键作用,在对电动轿车进行轻量化设计时,不能以降低安全性为条件[6-8]。文献[9]采用6061铝合金材料,结合拓扑优化与尺寸优化技术,设计新型铝合金前碰撞横梁,用于替代某车型原钢质横梁,在减轻质量的同时提高了横梁的耐撞性。文献[10]提出了一种钢-铝混合前纵梁结构,并对其进行优化。优化结果表明:该结构在改善耐撞性的同时显著提高了轻量化水平。全铝车身电动轿车的耐撞性研究在国内尚处在起步阶段,有着十分重要的意义。

本文根据C-NCAP(China-new car assessment program,中国新车评价规程)的规定,针对事故中所占比例最多的正面碰撞,以国内某全铝车身电动轿车为研究对象,在ANSA软件中建立其有限元模型,并在LS-DYNA环境中分别进行轿车100%正面刚性固定壁障碰撞和正面40%可变形壁障碰撞仿真试验。40%偏置碰撞中驾驶员会因为前部车身零部件侵入量过大造成伤害,需提高车身刚度来抵抗过大的变形;而在100%正面碰撞中,驾驶员会因碰撞过程中的车身加速度过大造成伤害,需降低车身刚度来减小碰撞加速度。结合两种工况分析该电动轿车正面碰撞特性并对其进行评价,为该车型的优化设计提供参考依据。

1 有限元模型的建立

1.1几何模型的简化及网格划分

建立有限元模型所需的结构尺寸及材料参数等均由某汽车研究院提供。考虑到模拟计算的精度和计算的时间成本,在建立有限元模型时,需要将模型做适当简化[11-13]。模型的简化主要是把模型中对分析结果影响不大的不规则形状进行处理以保证生成高质量的网格,如删除一些凸台、倒角和圆孔等。在正面碰撞过程中重点考虑车身前部构件的吸能特性和为乘员舱提供纵向刚度两方面因素,所以对于重要的变形吸能部件如防撞梁和前纵梁等必须准确反映结构的几何特征,不能过于简化,以免影响碰撞变形模式及载荷的传递路径[14-16]。

将简化好的几何模型保存为IGS或STP格式导入ANSA中进行网格划分。网格的基本单元尺寸设置为10 mm×10 mm。车身前部关键吸能部件应划分较密的网格以保证计算精度,车身中后部变形不大的部件可划分较疏的网格。面网格主要选择四边形单元,体网格主要选择六面体单元。网格的主要检查标准包括翘曲度、纵横比、单元长度、最小内角、最大内角、扭曲角等。

1.2材料属性与连接的设置

相比传统钢结构车身,全铝车身结构采用铝合金材料,材料模型选择LS-DYNA材料模型库第24号分段线性材料,该材料的变形主要是塑性变形[17-18]。根据数模赋予各构件相应材料属性。焊点使用spotweld焊接形式模拟。开闭件铰链处建立相应的旋转约束。螺栓连接主要采用RB2形式模拟。粘胶连接处采用共节点形式进行处理。刚性墙和刚性地面选择相应刚体材料模型。焊点接触类型选择TIED_SHELL_EDGE_TO_SURFACE。车身自接触选择AUTOMATIC_SINGLE_SURFACE。

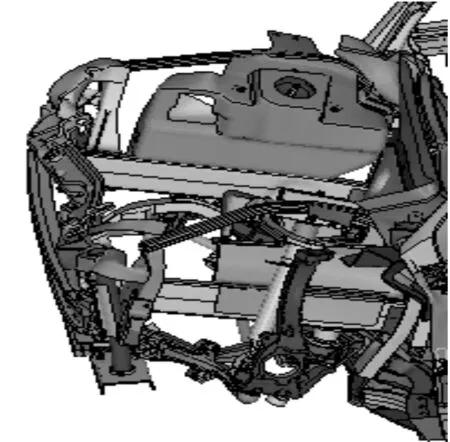

经过以上的模型简化,网格划分,材料定义,连接、运动关系和接触设置等,最终建立了整车的有限元模型。该模型包括1 378 718个节点,1 316 905 个壳单元,787 887个实体单元。建立的电动轿车正面碰撞有限元模型如图1所示。

图1 电动轿车正面碰撞有限元模型

2 整车正面碰撞的仿真分析

2.1有限元模型有效性分析

在碰撞仿真过程中,根据C-NCAP,求解之前设置的碰撞参数:测试车辆以50 km/h(13.89 m/s)的速度完全正面碰撞刚性墙,40%偏置碰撞速度设置为56 km/h(15.56 m/s),计算时间设置为0.12 s,重力加速度设置为9.81m/s2。在ANSA中将有限元模型导出为动力学分析软件LS-DYNA计算所用的输入K文件,然后将该文件提交给LS-DYNA进行计算。计算完成后,为了验证有限元模型求解的精确度,需要对正碰过程中的能量变化情况进行评估。能量变化曲线如图2所示。从图2中可以看出:碰撞过程中能量基本守恒,主要由动能、内能和沙漏能等组成,随着动能的减小内能逐渐增加。此外沙漏能所占比例小于5%,在规定范围内,证明了有限元模型建立的有效性。

2.2整车变形分析

在整车正面碰撞仿真过程中:0.02 s时已经出现较为明显的变形,(0.04~0.06) s为急剧变化阶段,0.072 s左右变形量接近最大值,之后整车开始反弹,速度变为X轴正向。0.12 s时电动轿车前端的变形如图3所示。电动轿车碰撞过程中整车速度随时间的变化曲线如图4所示。

图2 能量变化曲线

图3 电动轿车最终变形

从图3(a)中可以看出:电动轿车前端在100%正面碰撞过程中发生了明显的压溃变形,防撞横梁中部受力变形直至紧贴刚性墙,吸能盒溃缩变形,前围板立柱及车架立柱后倾严重,前围板侵入量明显较大。整车在碰撞临近结束时,车身后部向上翘曲严重,这是因为A柱上端及侧围上边梁等结构刚度不足,受力后发生较大变形所致。从图3(b)可以看出:在40%偏置碰撞中电动轿车碰撞侧吸能盒和前纵梁发生折弯变形,不能达到溃缩吸能的效果,变形形式不佳,在非碰撞侧吸能盒和前纵梁基本未发生变形。在后期的优化过程中要重点考虑加强A柱及侧围上边梁的刚度、优化吸能盒和前纵梁结构以达到正碰要求。

图4 电动轿车速度-时间曲线

2.3前部吸能部件的变形与吸能分析

电动轿车前端的部件(包括前防撞梁、吸能盒、纵梁等)是正面碰撞中的关键吸能部件,这些部件的吸能量占车辆总吸收能量的50%左右,其变形方式和吸能多少直接影响着整车安全性能。电动轿车正面碰撞时前部的变形情况如图5所示。

图5 前部吸能部件的变形

电动轿车前部吸能部件与整车的吸能曲线对比如图6所示。从图6可以看出:在碰撞开始的(0.01~0.033) s内吸能量迅速增加,最大值约为52.868 kJ,此后基本维持不变,此时整车吸收的总内能约为178.392 kJ,由此得出前部吸收的能量为整车吸能的29.6%,且吸能的高峰时间段比发生大变形的时间段靠前,说明电动轿车前部吸能不足,在结构部分需要进一步改进。

图6 前部吸能部件吸能量与整车吸能对比

在100%正面碰撞过程中,前围侵入量会影响转向管柱、仪表板和油门踏板的后移,从而对假人的伤害值产生影响。本次分析前围板相对于乘员舱的侵入量云图(如图7所示),可以看出:在100%正面碰撞中前围板最大侵入量为359.5 mm,侵入量较大,判断将会对乘员腿部造成较大伤害;在 40%偏置碰撞中前围板最大侵入量为144.0 mm,达到工程经验中的目标值。

图7 前围板相对于乘员舱的侵入量云图

2.4左右B柱加速度分析

轿车碰撞过程中的加速度变化是表征轿车被动安全性的一项重要指标,过大的加速度是造成人体伤害的主要因素之一。加速度越大,说明轿车受到的载荷越大,碰撞安全性越差,因此在以规定速度撞击刚性墙的工况下,加速度越小越好。

考虑到正面碰撞的变形特征,加速度测点选于变形较小的B柱下方门槛梁处。本研究中电动轿车100%正面碰撞和40%偏置碰撞过程中的整车速度与加速度变化曲线如图8所示。从图8(a)中可以看出:左侧加速度峰值为44g,右侧加速度峰值为40g,该监测项均低于目标设定值45g,可以满足设计要求,不过仍有改善空间;在(0.005~0.022) s时段,加速度值低于10g,基于工程经验,该时段加速度偏低,而此段曲线为车辆保险杠变形产生。由100%正面碰撞过程中的防撞梁和吸能盒变形情况(如图9所示)可见:吸能盒受力后快速溃缩,变形严重,吸能明显不足;防撞梁变形较早且很快被压平,二者抵抗变形能力均较差。从图8(b)中可以看出:左侧加速度峰值为33.3g,右侧加速度峰值为26.9g,满足设计要求。由基于上述两种碰撞模式的结果分析可知保险杠结构应做适当调整。

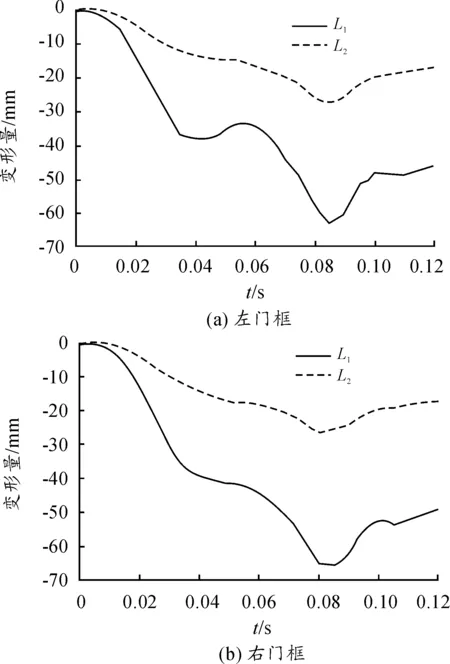

2.5前车门门框变形分析

在轿车碰撞试验研究中,碰撞结束后车门不能正常开启是导致轿车不能通过碰撞法规的主要限制之一。在碰撞仿真中,确定碰撞结束后车门能否在规定作用力下正常开启难度较大,因此通过分析车门框的变形量间接地进行评价。若门框变形量过大就会与车门发生挤压,继而导致车门产生变形,容易出现门框与车门的卡死现象,最终导致车门不能正常开启。

前侧车门门框测点位置如图10所示,100%正面碰撞和40%偏置碰撞的门框变形量曲线分别见图11、12。在40%偏置碰撞过程中,前侧车门的最大变形量为10.0 mm,低于目标值20 mm,满足设计要求。但在100%正面碰撞中前侧车门门框变形主要表现为纵向压缩,左前门框的最大变形量为63.3 mm,右前门框的最大变形量为65.5 mm,均发生在车门下铰链处,门框变形量过大,初步判断车门有不能正常打开的风险。分析原因为A柱上下端结构较弱,不能抵抗前纵梁传来的载荷,需对该部分结构进行调整。

图8 加速度-时间历程曲线

图9 保险杠变形过程

图10 前车门门框测量位置

图11 40%偏置碰撞前侧车门变形量

图12 左右两侧门框的变形曲线

3 结论

本文通过ANSA软件建立了某全铝车身电动轿车的整车有限元模型,并运用LS-DYNA对其进行了100%正面碰撞和40%偏置碰撞仿真分析。分析结果表明:

1) 在100%正面碰撞中,全铝车身电动轿车的前围板最大侵入量为359.5 mm,侵入量过大,左右B柱加速度值在碰撞变形初期低于10g,说明吸能盒和防撞梁的吸能不足,抵抗变形能力均较差;左前门框的最大变形量为63.3 mm,右前门框的最大变形量为65.5 mm,且均发生在车门下铰链处,原因为A柱上下端结构较弱,需对此部分结构尺寸及参数进行重点的优化和设计。

2) 在40%偏置碰撞中,前围板侵入量、加速度和车门变形量等考察参数均可满足目标要求,但吸能盒和前纵梁的变形形式不佳。在后续的优化中应结合100%正面碰撞工况要求,考虑改进吸能盒和前纵梁的结构以满足正碰要求。

[1]李晓华.新能源汽车技术发展的挑战、机遇和展望[M].北京:机械工业出版社,2012.

[2]刘振军,崔荣宾,赵江灵,等.纯电动汽车两档变速器的研究与设计[J].重庆理工大学学报(自然科学),2014(2):7-10.

[3]徐志汉,王泽平.纯电动城市客车车身有限元分析[J].客车技术与研究,2015(3):11-13.

[4]赵国才,周莎. 重庆市电动汽车商业运行模式[J]. 重庆理工大学学报(自然科学),2014(4):15-23.

[5]龙江启,袁章平,符兴锋,等.基于正面碰撞安全性的增程式纯电动汽车车身轻量化研究[J].汽车工程,2015,37(4):466-471.

[6]张金换,杜汇良,马春生.汽车碰撞安全性设计[M].北京:清华大学出版社,2010.

[7]王大志,于成祥.微型电动汽车正面碰撞结构耐撞性设计[J].汽车安全与节能学报,2010,1(1):49-52.

[8]雷正保,李铁侠,赵仕琪.多目标拓扑优化下电动汽车头部结构优化设计[J].中国科技论文,2014,9(11):1324-1328.

[9]王冠,周桂,刘志文,等.铝合金汽车前碰撞横梁的轻量化设计与碰撞性能分析[J].中国有色金属学报,2012,22(1):90-98.

[10]陈吉清,黄信宏,周云郊,等.钢铝混合汽车前纵梁的耐撞性优化方法比较[J].华南理工大学学报(自然科学版),2012,40(7):90-94.

[11]侯永康.基于LS-DYNA的电动汽车正面碰撞仿真研究[D].合肥:合肥工业大学,2012.

[12]赵婷婷,王军杰.微客车架结构抗撞性能的分析与优化研究[J].机械设计与制造,2011(6):73-75.

[13]赵桂范,柳东威,孟媛媛.轿车正面碰撞有限元仿真研究[J].机械设计与制造,2010(1):18-20.

[14]HESSE S H,LUKASZEWICZ D H J A,DUDDECK F.A method to reduce design complexity of automotive composite structures with respect to crashworthiness[J].Auto Techonology,2014,7(12):50-53.

[15]HAITHAM A T,WANg Y C.Simplified FE vehicle model for assessing the vulnerability of axially compressed steel columns against vehicle frontal impact[J].Applied Mechanics Division,2014,237:135-144.

[16]BROWN S P D.Steenh of P.Electric vehicle:the role and importance of standards in an emerging market[J].Energy Policy,2010,38:3797-3806.

[17]YI S I,LEE J Y, PARK G J.Crashworthiness design optimization using equivalent static loads[J].Journal of Automobile Engineering,2012,226(1):23-38.

[18]MANUEL M V,JOHAN DA,KARIN B.Construction and evaluation of thoracic injury risk curves for a finite element human body model in frontal car crashes[C]// Proceedings of the ASME Design Engineering Technical Conference.USA:[s.n.],2014:459-472.

(责任编辑刘舸)

Simulation Analysis for Electric Vehicle Frontal Crash with Aluminum Body

DU Xue-jing, TIAN Yu-meng

(School of Traffic, Northeast Forestry University, Harbin 150040, China)

In order to study the crashworthiness of the new type of the whole aluminum electric vehicle body in frontal crash, 3D model of the whole aluminum electric vehicle was established by using CATIA. According to the provisions of C-NCAP, the finite element analysis model of electric vehicle was established by ANSA software. The FEA of 100% rigid wall collision and the 40% offset collision was simulated and calculated by the nonlinear in the explicit dynamic analysis software LS-DYNA environment. Then the energy, speed, acceleration of the B pillars, deformation of doorframe and other parameters were analyzed by using post-processing software HyperView. The collision characteristics of the electric vehicle were obtained according to the analysis results of the two kinds of collision conditions. This paper expounded the problems of the whole vehicle in the front cross member, energy absorber, side member, and so on, and provided reference and basis for further development of the actual available aluminum electric vehicles.

aluminum body; electric vehicle; front crash; offset crash;structure crashworthiness

2016-04-05

国家自然科学基金资助项目(51108068);黑龙江省自然科学基金资助项目(E201350);中央高校基本科研业务专项基金资助项目(DL12CB03)

都雪静(1977—),女,吉林通化人,博士,副教授,主要从事有限元分析和优化、车辆可靠性与安全技术研究,E-mail:duxuejing99@163.com。

format:DU Xue-jing, TIAN Yu-meng.Simulation Analysis for Electric Vehicle Frontal Crash with Aluminum Body[J].Journal of Chongqing University of Technology(Natural Science),2016(8):20-26.

10.3969/j.issn.1674-8425(z).2016.08.003

U463

A

1674-8425(2016)08-0020-07

引用格式:都雪静,田雨蒙.全铝车身电动轿车正面碰撞仿真[J].重庆理工大学学报(自然科学),2016(8):20-26.