单晶硅微铣削塑性去除表面质量实验研究*

2016-09-13巩亚东周云光

高 奇 巩亚东 蔡 明 周云光

(①辽宁工业大学机械工程与自动化学院,辽宁 锦州 121001;②东北大学机械工程与自动化学院,辽宁 沈阳 110819)

单晶硅微铣削塑性去除表面质量实验研究*

高奇①②巩亚东②蔡明②周云光②

(①辽宁工业大学机械工程与自动化学院,辽宁 锦州 121001;②东北大学机械工程与自动化学院,辽宁 沈阳 110819)

以脆性材料单晶硅为研究对象,采用微铣削工艺技术,探讨单晶硅在雾性冷却条件下的塑性去除机理,研究不同切削工艺参数对单晶硅表面质量的影响,通过正交实验的方差分析得出,影响表面质量的主次因素依次为进给速度、铣削深度、主轴转速,获得的优化工艺参数即主轴转速为48 000 r/min,铣削深度为5 μm,进给速度为20 μm/s时,表面粗糙度最小,即表面质量最好。研究结果为脆性材料的塑性去除机理提供一定的理论参考和实验依据。

微铣削;单晶硅;塑性;表面粗糙度

单晶硅作为高质量的半导体材料在MEMS(micro electro mechanical systems,微电子机械系统)、光学电子、航空航天、日常生活中得到广泛的应用[1-2],应用中涉及较多微细复杂结构,一些特种的微细加工技术实现难度大或不易实现,为了获得高质量的单晶硅结构,微铣削加工工艺以其高精、高效的加工特点成为微加工的研究热点[3]。微细铣削通常是指采用直径小于1 mm的微小刀具对微小构件进行加工的方法,由于刀具和零件并不是宏观意义上的按比例缩小,此时切削刃刃口圆弧半径与去除量接近,存在尺度效应及最小切除厚度,因此宏观铣削和微尺度铣削在加工机理上有较大的不同[4-6],又由于单晶硅在常温状态下属于脆性材料,只有在适合的加工工艺参数和条件下才能实现塑性切削[7-8]。国内外许多学者更多只是基于单晶硅的微尺度磨削进行研究,较少针对其进行塑性去除分析,本文基于不同的加工工艺参数及条件探讨实现单晶硅的塑性域切削。

1 单晶硅微铣削实验

1.1试验材料及设备

单晶硅为八面体金刚石型晶体结构,各面异性,(111)晶面是其滑移面和解理面,切削(111)晶面时,被切削加工面上的位错数量最多,而且分布较为均匀,所以切削(111)晶而可以获得比(110)和(100)面更好的表而质量,且硬度比(110)和(100)面低。实验用圆盘单晶硅片用玻璃刀切割成方形贴合于基体件上,通过螺钉与微铣床夹具联接,并通过研磨抛光方法实现铣削加工前的找平预处理(如图1a所示),刀具采用直径为0.4 mm的立铣刀(图1b),试验用微铣床采用NSK气动主轴,其最大转速为60 000 r/min,采用VHX-1000E超景深显微镜(图1c)观察其表面形貌,通过STIL激光三维轮廓仪(图1d)对试验加工后的微沟槽底表面粗糙度值进行测量。

1.2试验方案

单晶硅在干切削条件下属于脆性切削,为探究实现塑性去除的加工工艺参数对单晶硅加工表面质量的影响,试验采用雾性冷却方式以达到塑性域去除材料,采用正交试验法,设计为五水平三因素,即L25(53)。三因素分别为主轴转速n、进给速度v和轴向铣削深度ap,如表1所示。由于微铣刀切削刃直径小,要提高铣削线速度,改善沟槽底面质量,必然要提高主轴转速;进给速度的选择主要是依据主轴转速和每齿进给量而选定,并且需要保证最小切削厚度大于刀具切削刃刃口圆弧半径;轴向铣削深度的选择主要考虑与微铣刀的特性、加工条件及其相关文献研究[9-11]。

2 试验结果及分析

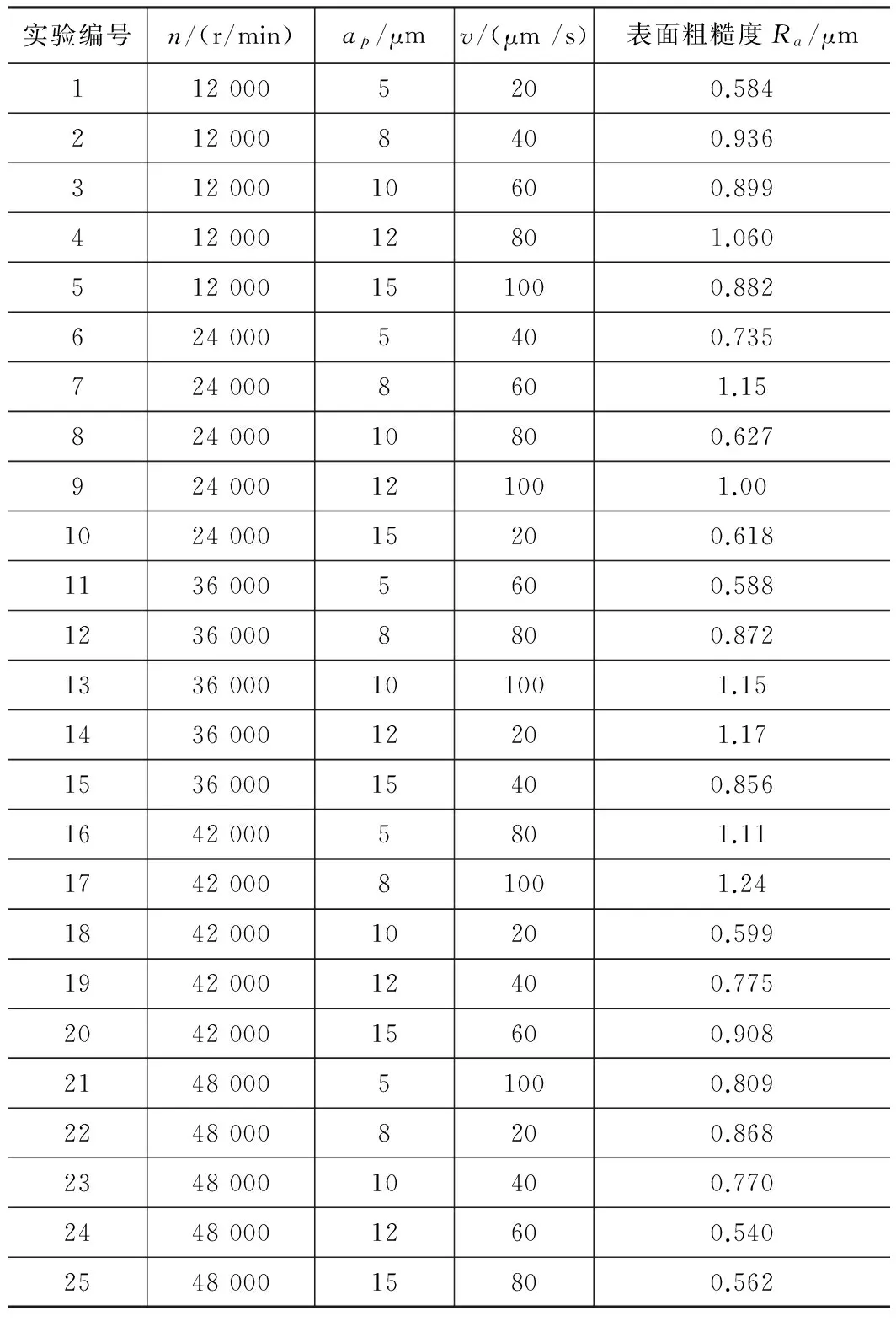

对应五水平三因素实验方法的设定,采用STIL激光三维轮廓仪对试验加工后的微沟槽底表面粗糙度值进行测量,数据如表1所示。

对表1中的Ra数据进行处理,计算出数据的极差R和方差V,对其进行分析,数据处理后的结果见表2。

表1单晶硅实验数据

实验编号n/(r/min)ap/μmv/(μm/s)表面粗糙度Ra/μm1120005200.5842120008400.93631200010600.89941200012801.060512000151000.8826240005400.7357240008601.1582400010800.627924000121001.00102400015200.61811360005600.58812360008800.8721336000101001.15143600012201.17153600015400.85616420005801.11174200081001.24184200010200.599194200012400.775204200015600.908214800051000.80922480008200.868234800010400.770244800012600.540254800015800.562

表2单晶硅表面粗糙度实验结果

处理号napvK1j4.361(0.872)3.826(0.765)3.839(0.768)K2j4.130(0.826)5.066(1.013)4.072(0.814)K3j4.636(0.927)4.045(0.809)4.085(0.817)K4j4.632(0.926)4.545(0.909)4.231(0.846)K5j3.549(0.710)3.826(0.765)5.081(1.016)K21j19.01814.63814.738K22j17.05725.66416.581K23j21.49216.36216.687K24j21.45520.15717.901K25j12.59514.63825.817R1.0871.2401.242T21.308CT18.161SS0.16240.23080.1838V0.040600.057700.04595

不同切削参数下单晶硅表面粗糙度值的极差图和方差图如图2所示。从图2中可以看出,进给速度的极差最大,铣削深度的其次,而主轴转速的最小,因此可以得出,在单晶硅表面粗糙度正交实验中,进给速度和铣削深度对其微铣削加工中的表面质量影响最大,而主轴转速对其影响较小。通过方差结果,当主轴转速为48 000 r/min,铣削深度为5 μm,进给速度为20 μm/s时表面粗糙度值最小,即表面质量最好。合理选择切削参数对有效控制表面质量十分重要。

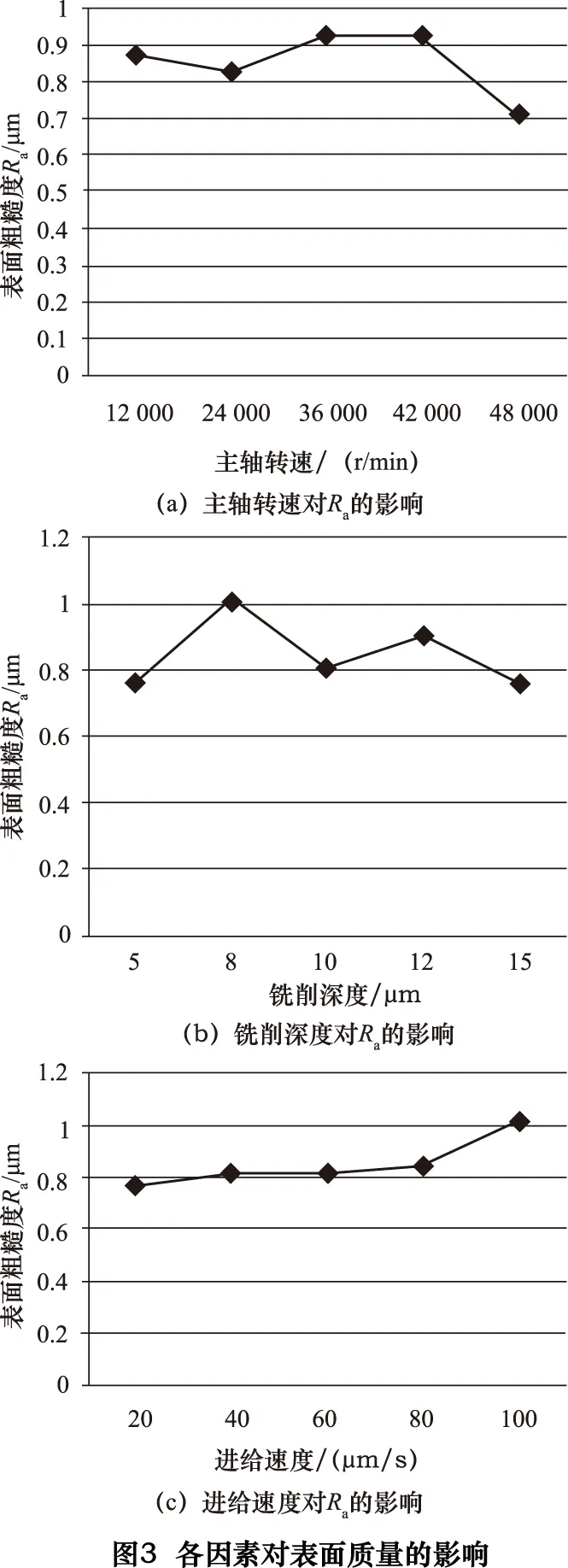

为更好地研究各因素对单晶硅表面质量的影响情况,对各列各水平对应的数据之和取平均值,见表2括号中的数据,绘制主轴转速、铣削深度和进给速度3个因素对表面质量的影响情况折线图,如图3所示。

从图3中可以看出,随着主轴转速的增大,表面粗糙度值先减小后增大再减小,转折点为24 000 r/min和42 000 r/min,初始转速下,微铣刀刀面与加工表面摩擦较大,粗糙度值稍大,增大转速的同时也会带来一定的振动降低表面质量,随着转速大于36 000 r/min后,进入稳定切削的塑性去除阶段,质量得到提升;随着铣削深度的增大,表面粗糙度出现了先增大后减小的反复,转折点为8 μm和12 μm,均匀反复的规律说明铣削深度对粗糙度影响不大,铣削深度为5 μm,铣削的表面积和体积较小,脆性阻力降低,可以获得较好的铣削质量;随着进给速度的增大,表面粗糙度值在一直增大,可以看出进给速度对表面质量的影响较大,当满足每齿进给量大于单晶硅的最小切削厚度时,由初始的划擦与犁耕过渡到产生塑性切削去除,才能获得较好的铣削质量。对上面获得的优化工艺参数重复试验,当主轴转速为48 000 r/min,铣削深度为5 μm,进给速度为20 μm/s时表面粗糙度值最小,Ra值为0.536 μm,其表面形貌如图4所示。从图4可以看出在雾性冷却切削条件下,单晶硅微铣槽边缘处大部分工件材料没有实现塑性切削,主要以脆性崩碎的方式去除,是裂纹扩展和位错运动的相互作用过程,槽的中间区域实现了大部分的塑性去除材料,形成连续带状或者崩碎状切屑,与塑性材料在微铣削加工机理上有很大不同。从本实验中可以得出,对单晶硅进行微铣削加工时需要较小的切削参数,从而达到一定的加工效果。

3 结语

(1)单晶硅脆性材料(111)晶面在雾性冷却条件下能够实现塑性切削。

(2)通过方差分析,优化获得当主轴转速为48 000 r/min,铣削深度为5 μm,进给速度为20 μm/s时表面粗糙度最小,Ra值为0.536 μm。

(3)通过正交实验单晶硅实现塑性去除应选择较小的进给量和切深。

[1]Rusnaldy, Tae Jo Ko, Hee Sool Kim. Micro-end-milling of single-crystal silicon[J]. International Journal of Machine Tools & Manufacture,2007, 47(14): 2111-2119.

[2] Abdel-Aal H A,Patten J A, Dong L.On the thermal aspects ofductile regime micro-scratching of single crystal silicon for NEMS/MEMS applications[J]. Wear,2005,259(7)1343-1351.

[3]陈明君,陈妮,何宁,等.微铣削加工机理研究新进展[J].机械工程学报,2014,50(5):161-172.

[4]程祥,高斌,杨先海.微细塑性铣削单品硅实验研究[J].山东理工大学学报:自然科学版,2012,26(4):53-55.

[5]Arefin S,Li X P,Rahman M,et al.The upper bound of tool edgeradius for nanoscale ductile mode cutting of silicon wafer[J]. International Journal of Advanced Manufacturing Technology ,2007,31(7):655-662.

[6]程军,王超,温雪龙,等.单晶硅微尺度磨削材料去除过程试验研究[J].机械工程学报,2014,50(17):194-200.

[7]Chang CK, Lu HS. Design optimization of cutting parameters for side milling operations with multiple performance characteristics[J]. International Journal of Advanced Manufacturing Technology,2007,32(5): 18-26.

[8]Fang F Z,Wu H,Liu Y C.Modelling and experimental investigation on nanometric cutting of monocrystalline silicon[J]. International Journal of Machine Tools and Manufacture,2005, 45(5): 1681-1686.

[9] Yan J,Syoji K, Kuriyagawa T,et al.Ductile regime turningat large tool feed[J]. Journal of Materials Processing Technology ,2002,121(2):363-372.

[10] Sutus Na Ayuthaya, Luengpaiboon P. Design and analysis of experiment[M]. Top Publishing Co.,Ltd.:Bangkok,2008.

[11] Reddy NSK, Rao PV. Selection of optimum tool geometry and cutting conditions using surface roughness prediction model for end milling[J],International Journal of Advanced Manufacturing Technology, 2005, 26(11): 1202-1210.

(编辑汪艺)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Experimental study on surface quality in micro-milling of single crystal Si plastic removal

GAO Qi①②, GONG Yadong②, CAI Ming②, ZHOU Yunguang②

(①School of Mechanical Engineering & Automation,Liaoning University of Technology, Jinzhou 121001,CHN; ②School of Mechanical Engineering & Automation, Northeastern University, Shenyang110819, CHN)

Taking the single crystal silicon as research object that belongs to brittle material, and the plastic removal mechanism of single crystal silicon was discussed in the fog cooling conditions by adopting micro-milling technology, the influence of different cutting process parameters on single crystal silicon surface quality was researched, the primary and secondary factors of the impact on the micro-milling surface quality were feed rate, milling depth, spindle speed in sequence by range analysis, and the ideal cutting process parameters combination was optimized and obtained, when the spindle speed is 48 000 r/min, the milling depth is 5 μm, the feed speed is 20 μm/s,the surface roughness is minimum and surface quality is best. The results provide certain theory reference and experimental basis for plastic removal mechanism of brittle material.

micro-milling; single crystal Si; plastic; surface roughness

TH161

A

10.19287/j.cnki.1005-2402.2016.06.026

高奇,男,1981年生,博士研究生,主要研究方向为微加工、数字化设计与制造。

2015-12-24)

160642

* 国家自然科学基金资助项目(51375082)