挤出机和注射成型机螺杆挤出部位的热控制和胶料流动

2016-09-06李汉堂编译曙光橡胶工业研究设计院广西桂林541004

李汉堂 编译(曙光橡胶工业研究设计院, 广西 桂林 541004)

挤出机和注射成型机螺杆挤出部位的热控制和胶料流动

李汉堂 编译

(曙光橡胶工业研究设计院, 广西 桂林 541004)

摘 要:要制造出高质量的橡胶产品,橡胶胶料的挤出和注射过程中的热控制技术是最重要的环节。文中介绍了热控制与胶料在螺杆上的流动性能之间的关系,指出了在实际生产中经常产生的问题。

关键词:对流传热;幂律方程;柱式螺杆;胶料流动

0 前 言

作为橡胶制品的一项主要制造技术,人们对挤出和注射成型的讨论十分活跃。但是,胶料加工中应该解决的几个问题仍悬而未决。文中提到的加工性取决于温度、压力和剪切速率的控制。设定和调整适宜的加工条件,可以控制不合格品产生率,决定制品的质量。文中将研究与挤出和注射成型共同有关的重要的加工条件——加热、传热和未硫化胶的流动行为,提出胶料加工过程中产生的种种问题。

1 胶料在挤出机或注射成型机中的加热和流动行为

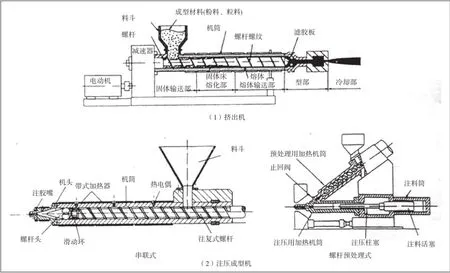

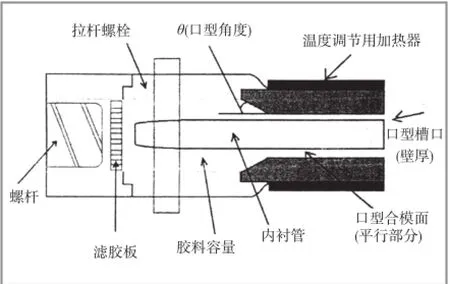

如图1所示,由挤出机或注射成型机料斗供料的未硫化胶,通过设置在从外部加热的机筒中间的旋转螺杆,被送往机头方向,胶料通过缓冲段、筛网和机头到达口型处。如果采用挤出成型机加工,那么胶料通过口型时被挤压成一定的形状,待胶坯冷却后就成了制品。如果采用注射成型机加工,由注射部的注胶嘴将经过计量的未硫化胶射出,胶料通过模具的流道、模腔口被射入模腔内进行硫化。

下文就从挤出机和注射成型机都配置的挤出机筒,到口型或计量部位的传热和未硫化胶料的流动行为加以说明。研究了挤出过程中所产生的问题。由于篇幅的关系,文中主要对挤出成型进行阐述。

1.1加热、冷却和传热

如果给高分子材料加热,则温度[ΔT(K)]会上升,这种上升与热能Q(J)相当,介于质量m (kg)和比热C[kJ/(kg·K)]之间,这样Q=mCΔT的关系式便成立了。原料橡胶的比热C[kJ/(kg· K)]为1.8~2.3;炭黑填充胶的比热为1.5~1.9;聚乙烯(PE)则为1.95~2.3。比热大的材料比比热小的材料需要更多的热量。与金属相比,高分子材料对热不敏感。另外,在成型加工时,还要将熔融时的熔融热ΔH(J/kg)考虑进去,但是,又往往要除去这部分热。

用热源加热胶料,必须有一个传热过程。热能总是从温度高的部位向温度低的部位传递,传热量受温差的支配。材料内的传热可以考虑包括导热和对流传热。导热意味着热能扩散,对流传热则是通过材料流动来输送热能的一种形态。

如果材料间温差大,或者产生温差的两个部位间的距离短,加之导热系数大,那么,通过导热转移的热能就越多。高分子材料的导热系数比金属的小,在温差相同的情况下,高分子材料的热容量小。生胶的导热系数[W/(m·K)]为0.04~0.18;炭黑胶料为0.21~0.31;聚乙烯(PE)为0.44;铁为70。

在通过对流传热进行成型加工时,一方为液体,另一方是固体,这种情况比较多见。对流传热的量取决于流体本身的温度与固体界面温度之差以及固体界面温度与传热系数的乘积。由于传热系数随流体种类和流动状态的不同而有所变化,所以要通过实验方可求得。

在成型加工过程中,不管是导热还是对流传热,重要的是要使其传热量增大。另一方面,人们又希望增大材料间的温差、热能通过的面积,加大传热系数和导热系数。增加硫化机的容量就相当于加大了温差;提高螺杆的搅拌效果就相当于增大了传热系数。

在胶料挤出和注射成型过程中,传热对提高胶料在图1所示的流道中的高效熔融和流动起很大的作用。

图1 未硫化胶料在挤出机和注射成型机中的流动路线

1.2通过挤出机和注射成型机中的加热和冷却进行的传热和热流动

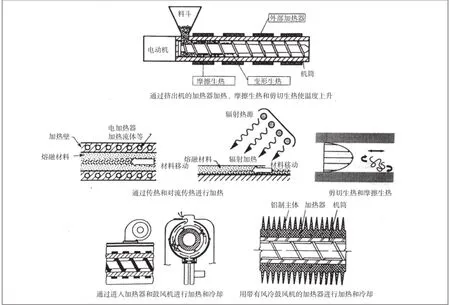

通过挤出机的机筒和螺杆使橡胶熔融,具有了流动性。正如图2所示,在机筒外侧设置了加热源,胶料与螺杆和机筒之间摩擦生热,胶料随螺杆的旋转产生了剪切变形,继而使生热,胶料温度上升,又通过冷却控制住它。

作为影响胶料流动的重要因素,有温度变化、压力变化和螺杆转数等。控制温度的主要方法有电加热、水冷却和风冷却等直接或间接的控制措施,主要是采用自动温度调节计、PID功能和自动调节装置。在机筒、夹套和流道结构方面,开发出了螺杆旋转夹套等装置,它可提高温度调节的精确度。至于材质,可以采用铬钼钢、H合金、X合金等特殊钢材。另外,考虑到耐磨性和耐腐蚀性,可对其表面进行氮化处理。H合金和X合金为铁与镍、钴等元素的合金,是广泛用于制造挤出机和注射成型机机筒和螺杆的耐磨性及耐腐蚀性均优异的金属材料。

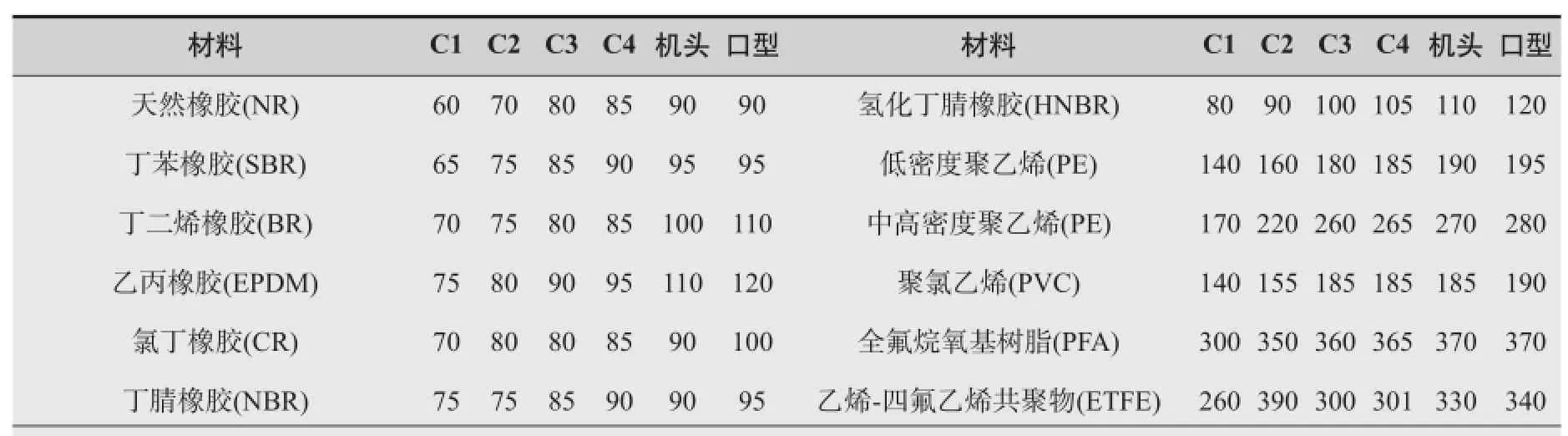

测定了因高分子材料种类不同而各异的黏度与剪切速率的相关性和温度特性,设定能赋予未硫化胶料适宜流动性的温度,是关键点。表1列出了目前使用的挤出橡胶用机筒温度条件,与挤出塑料用机筒温度条件的比较结果。对于橡胶来说,要注意其焦烧问题,所以它的机筒温度要比挤出塑料机筒的低。如果要加工的是橡胶材料,要注意焦烧会使黏度上升,有必要将设定温度控制在较低的范围内。由于胶料中配合剂种类较多,而且配合量也大,加之,黏度升高且剪切生热,从而很容易导致温度升高。另外,与塑料相比,胶料黏度与剪切速率和温度特性的相关性比较小。橡胶与塑料不同,加工中产生的故障也各异。

图2 供给挤出机能量的加热装置和加热/冷却方式

加工橡胶材料时,剪切生热容易引起焦烧和凝胶化;如果是加工塑料,则会在由于温度变化而形成的滞留部位上,产生焦烧和凝胶化。

表1中列出的是掌握了胶料黏度(经验数据和实测值),挤出机内胶料停留时间和焦烧时间后,确定的具有代表性的温度条件。由于配合技术和硫化体系各不相同,所以应该特别加以注意。

表1 橡胶和塑料的挤出加工温度(℃)

因为要考虑胶料的流动性能,所以,将剪切速率和温度对橡胶流动性能的影响,与对塑料流动性的影响进行了比较。众所周知,橡胶与普通高分子材料一样,其黏度与剪切速率的关系,遵循幂律方程式(1)中所示的能量法则。

η=τ/γn-1(1)式中:η为黏度(Pa·s);γ为剪切速率(s-1);τ为剪切应力(Pa);n为幂常数(-)。

另外,黏度与温度的关系用式(2)表示。式(2)系通过能量法则与阿雷尼乌斯方程式的组合获得。

式中:A、B为材料的特性值(-);T为绝对温度(K)。

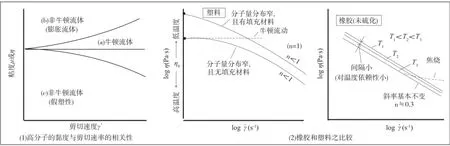

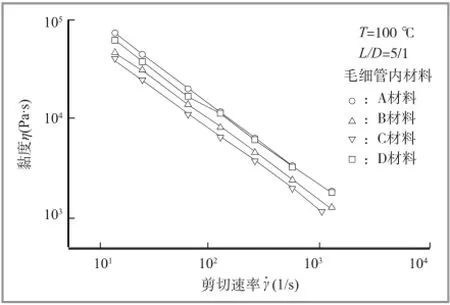

如图3所示,与多数高分子材料一样,橡胶具有非牛顿(假塑性)流动性能,其黏度与剪切速率的关系与塑料的不同,在两对数刻度上大体上呈直线关系。如果是塑料,其幂常数n因聚合物种类不同而各异,而橡胶的幂常数基本不变,约为0.29(≒0.3)。这一点虽然不一定很明确,但橡胶胶料成分复杂,所以应依据一种大用量填充剂的填充效果以及与分子结构和分子量分布有关的黏度特性来推定幂常数。关于这一点,通过改变炭黑的配合量,用毛细管流变仪测定了约30种不同炭黑含量的试样,具有代表性的测定结果见图4。

图3 高分子材料的黏性流动特性(非牛顿流动)

与塑料相比,橡胶的另一特征是其黏度与温度的相关性较小,对温度不敏感。图3(2)表明,即使改变温度,其黏度变化也不大。关于这一点,即便没有列出更详细的数据,相信也是可以理解的。对于塑料来说,随着温度上升,大部分塑料会慢慢软化,但不熔融,而在某一狭窄的温度范围内,黏度急剧下降,变成流动性好的液态。另一方面,对于橡胶来说,它也会慢慢软化,以黏度较高的黏土状被挤出来。

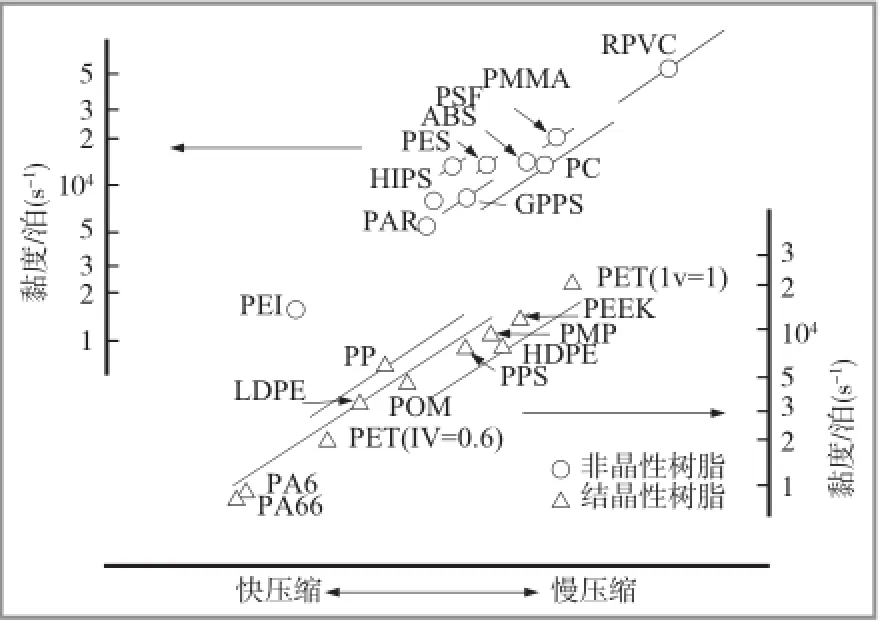

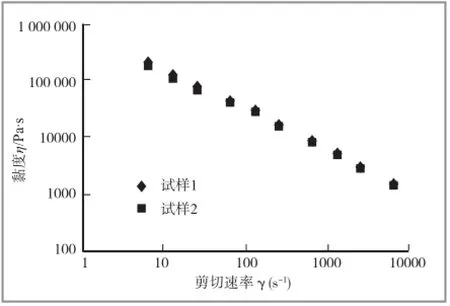

那么,实际加工温度和剪切速率两者中,哪一个影响大呢?图5示出了实际挤出条件(适宜的加工温度、剪切速率102s-1)下的黏度(泊)。图5上还示出了结晶性树脂和非结晶性树脂的黏度。图5所示表明,挤出加工时,结晶性树脂的温度比非结晶性树脂的高。图6示出了该文作者测得的橡胶黏度值。从图6可以看出,在剪切速率为102s-1条件下填充炭黑的EPDM胶料(炭黑配合量为100份)的黏度为3.5×104Po·S。该值与高黏度非结晶性树脂的黏度值大体上相同。也就是说,橡胶被挤出加工时的黏度是比较高的。这与下文将要叙述的橡胶在毛细管内的流动行为有关。

图4 未硫化胶料的黏度与剪切速率的关系(配合不同炭黑的SBR胶料的验证试验)

此前,我们一直在观察胶料由于加热而产生的流动行为,现在就图1所示的从挤出机、注射成型机的料斗到机筒内的螺杆、滤胶板、筛1.2.1 料斗和螺杆供料部位的传热和热流动

图5 各种可塑性树脂在挤出加工时的黏度

图6 EPDM炭黑胶料挤出加工时的黏度(炭黑配合量为100份,测定温度为110 ℃)

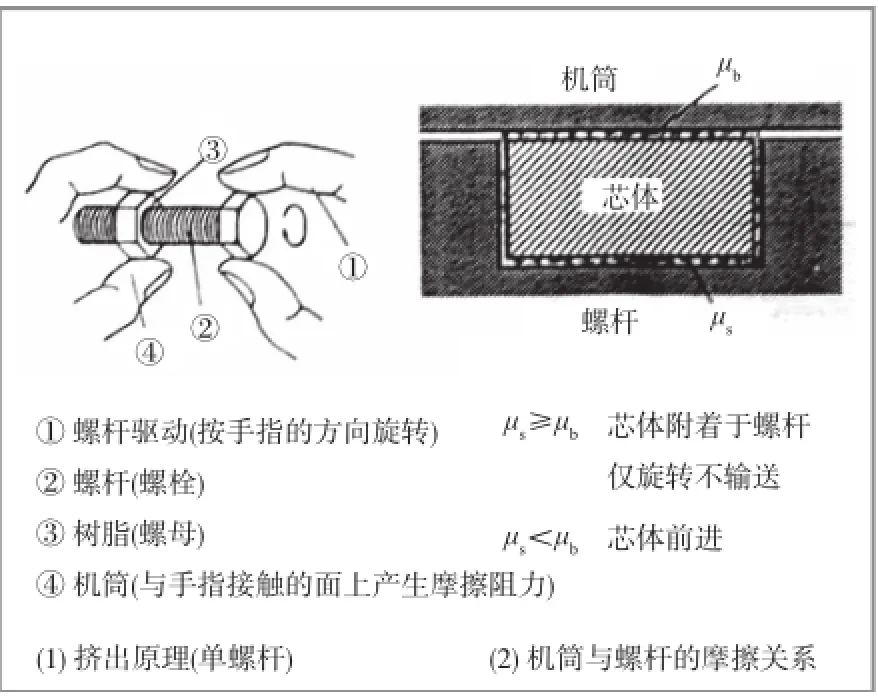

橡胶以条带状从料斗向螺杆喂料,所以,与塑料以粒状形式进行喂料稍有不同,通过螺杆旋转,胶料被搅碎,以非塑性非均匀状态向机头方向推进。橡胶胶料在螺杆上和在机筒内的摩擦系数大小,决定了胶料被挤出的量,具有重要意义。如图7所示,螺杆内表面与橡胶的摩擦系数(μs)和机筒内表面与橡胶的摩擦系数(μb)必须符合μs<μb的条件。如果μs>μb,则橡胶会附着于螺杆内表面,跟着螺杆旋转而不向前推进。机筒内表面与橡胶的摩擦力越大,挤出推进力也就越大,这就是橡胶挤出的原理。如果观察看一下图7上螺杆与螺栓的关系,就容易理解这种挤出原理了。最近生产的高速挤出机的机筒内表面保持了一定的粗糙性,且嵌入加强筋,这样可以提高摩擦力。通过调节机筒和螺杆的温度,就可以有效地控制温度,从而调整摩擦力。孔,再到机头、口型的流动行为进行讨论。

图7 挤出原理与机筒、螺杆跟橡胶摩擦的关系

1.2.2螺杆结构以及剪切生热和混炼分散性的控制

在挤出机、注射成型机工作过程中,螺杆的重要作用不可小觑。因此,在控制外部加热的同时,橡胶本身的剪切生热也会使温度升高,这样可以促进混炼、分散和塑化。如上所述,橡胶加工时其黏度比较高,所以剪切生热也大。虽然从温升的角度看,剪切生热可以有效节省能量,但是,另一方面它又会成为产生焦烧和热老化的原由,因此,对温度要进行调节是很重要的。橡胶本身剪切生热时的温差ΔT(K)可用式(3)求得:

ΔT=2Lηγ/(ρCR) (3)

式中:η为橡胶黏度(Pa·s);C为比热(J/kg·K);γ为剪切速率(s-1);L为螺杆长度(m);R为螺杆半径(m);ρ为橡胶密度(kg/m3)。

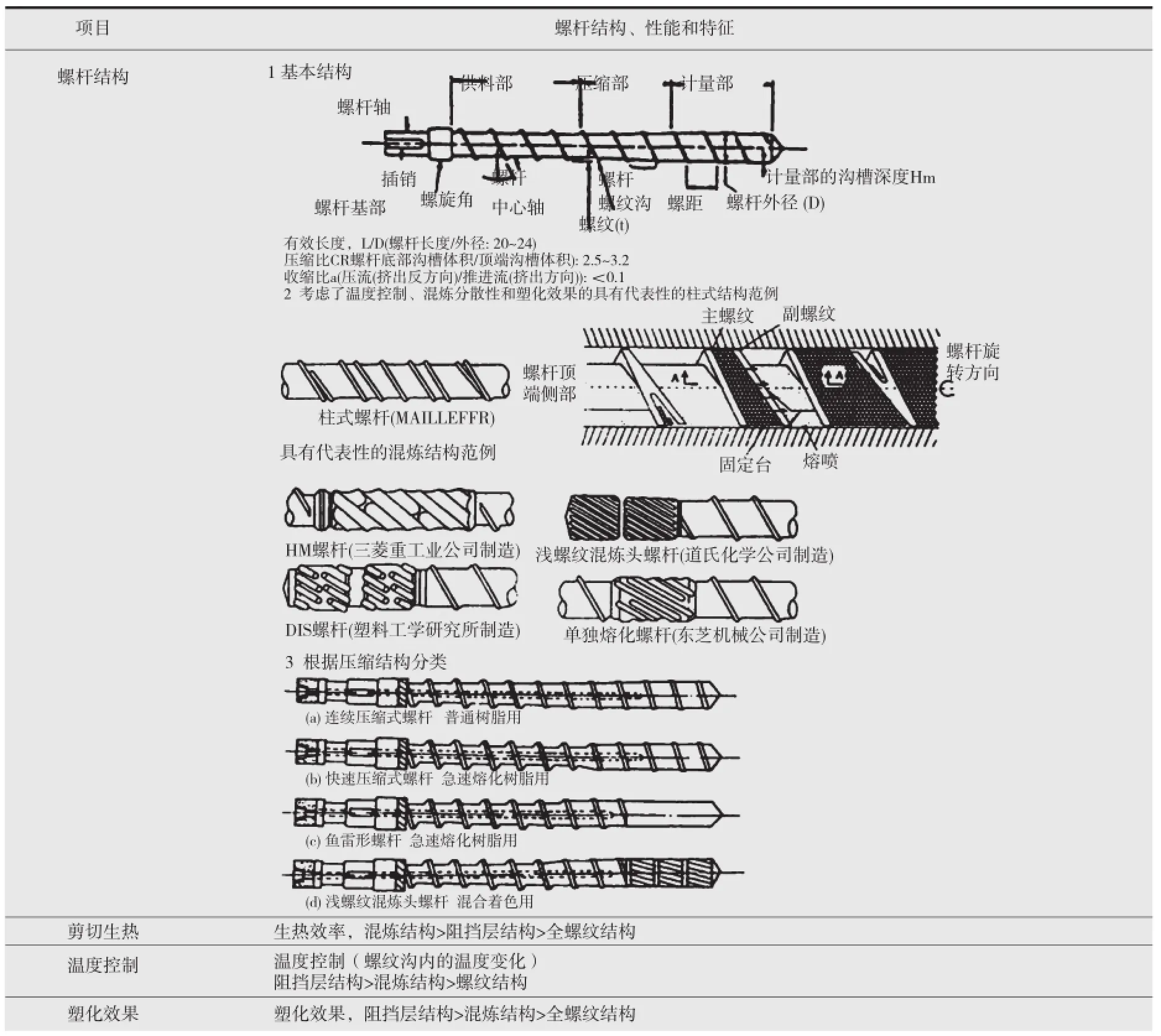

螺杆的结构对剪切生热的影响甚大。与普通的全螺纹螺杆相比,柱式结构和搅拌结构的剪切生热均较大。但是,由于螺杆内的混炼效果好,所以其螺纹沟内的温度控制非常理想,温度变化幅度小,不容易产生焦烧或凝胶化。螺杆结构与这些参数的相关性见表2。

如表2所示,螺杆内的剪切生热,随压缩部位压缩的方式不同而发生变化。也就是说,如果慢慢压缩,胶料会缓慢生热;如果快速压缩,则会急剧生热。希望能根据橡胶的硬度和流动性来调整压缩方式。在实际加工过程中,发现机头压力有所变动,机筒温度也有所变化,要马上进行调整,设定适宜的加工条件。

表2 橡胶用螺杆结构与剪切生热、温度控制和塑化效果的相关性

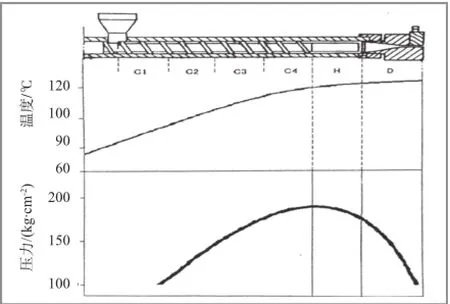

从橡胶挤出机机筒到口型胶料出口处的设定温度和压力状态见图8所示。设定温度可从机筒一侧开始,逐步提高,面对着机头,向螺杆内的胶料施加压缩力,如此输送橡胶。作为一种平衡机筒各部橡胶的挤出量的方法,在设计螺杆结构和设定温度时,要遵循V1>V2>V3>V4>V5的排列顺序,稍微加大一些输送一侧的挤出量,以实现平衡机筒各部橡胶挤出量的目的。

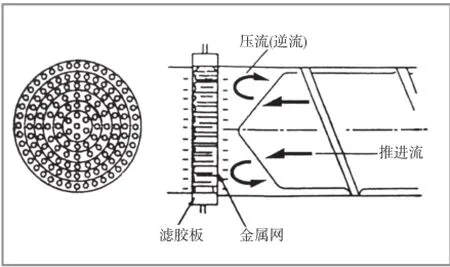

1.2.3通过改变滤胶板上筛孔的大小以调节背压流以及由剪切生热导致的流动行为

在螺杆的端部,改变设置在滤胶板上的筛孔的孔径,就可以调节黏性流和背压流。如果减小筛孔的孔径,则阻力增大,黏性流减少,背压流增大。这样,可以提高混炼效果;剪切生热增大,混炼分散效果可得到提高。其混炼状态见图9所示。挤出量V(cm3/s)可由式(4)计算获得。

图8 机筒温度设定和机筒内的压力

图9 滤胶板(筛孔)上的背压流和剪切生热加剧

黏性流是向口型流动的胶料流量;背压流是其逆向的流量。在设计螺杆结构时应该考虑这二种流量因素。如果α大了,则螺杆端部的背压流变大,剪切生热增加,这样可增大混炼效果,提高胶料温度。α值系以0.3~0.4以下作为标准值。但是,在实际的挤出过程中,无论如何都有必要对粘性流和背压流进行微调。通过改变机筒温度和所产生的压力,就可以调节黏性流和背压流,还可以通过调节筛孔的大小来达此目的。

1.2.4胶料从机头到口型出口处的流动和口型温度调节

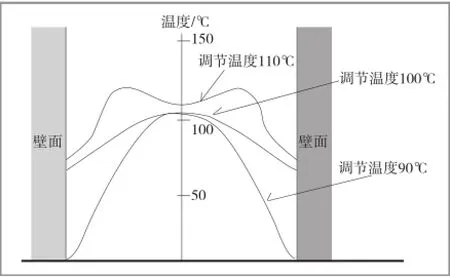

胶料在机头中流动,其流动层比较厚。加之,胶料塑化充分和黏度变化小,所以口型部的设计和温度调节是非常重要的。挤出机的口型设计,同机筒温度调节、螺杆设计一样,均是最重要的环节,它们是影响产品质量的重要因素。口型设计和进行温度调节的部位示于图10。正如图11所示,将口型温度调节至适宜温度下,可使毛细管内胶料均匀流动,胶料挤出量稳定下来。这样,就可以改善由于焦烧而形成的表面粗糙和挤出膨胀率。当然,对于口型角度、合模面长度和胶料容量等指标的设计,也希望能与橡胶黏度和流动性相匹配。

图10 口型结构和口型温度调节

图11 由于温度调节所导致的毛细管内胶料的温度分布变化

1.2.5胶料在螺杆内的流动行为(与塑料作比较)

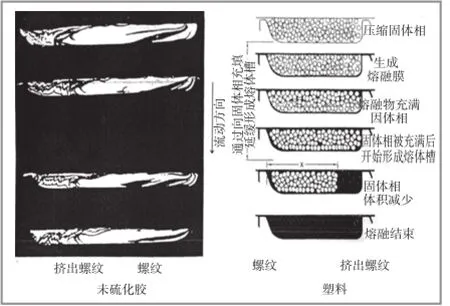

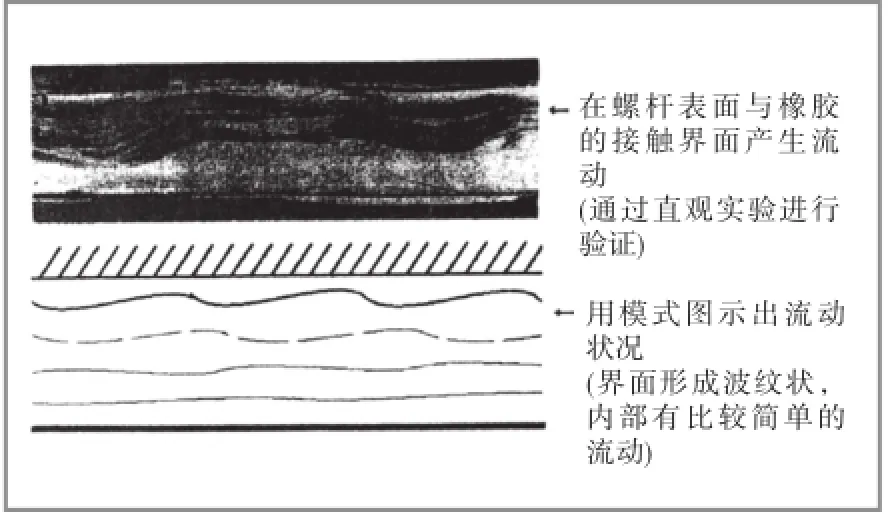

为了观察胶料在机筒内的流动状态,将经过可视化技术和模拟技术验证过的具有代表性的实例与塑料作了比较,比较结果见图12所示。根据图12可以理解,橡胶和塑料都是面朝着流动方向,从挤出螺纹一侧开始熔融并塑化,且处于流动的状态。另一橡胶所特有流动状态如图13所示。即,在螺杆表面与橡胶的界面处可见到有滑动现象产生。由于胶料与螺杆表面多次接触,导致胶料黏度提高,所以,可以看到胶料与金属表面之间产生了边滑动、边流动的行为。

1.2.6挤出成型机与注射成型机的比较

以上对从挤出成型机的料斗到口型之间的加热、传热和热流动进行了剖析。注射成型机的塑化和挤出工序与挤出成型机的基本相同。在挤出成型机的机头中,用兼具活塞功能的螺杆注射经过计量的橡胶胶料(在线式)。另外一种设置是通过活塞汽缸向模具中注射胶料(螺杆预塑化方式),这是它们的不同点。此处只是介绍螺杆挤出前的工艺。

图12 橡胶、塑料在机筒和螺杆内的流动状态

图13 螺杆表面和橡胶表面上的流动行为

2 挤出机和注射成型机(挤出机构)的热控制和与橡胶流动相关联的几个问题

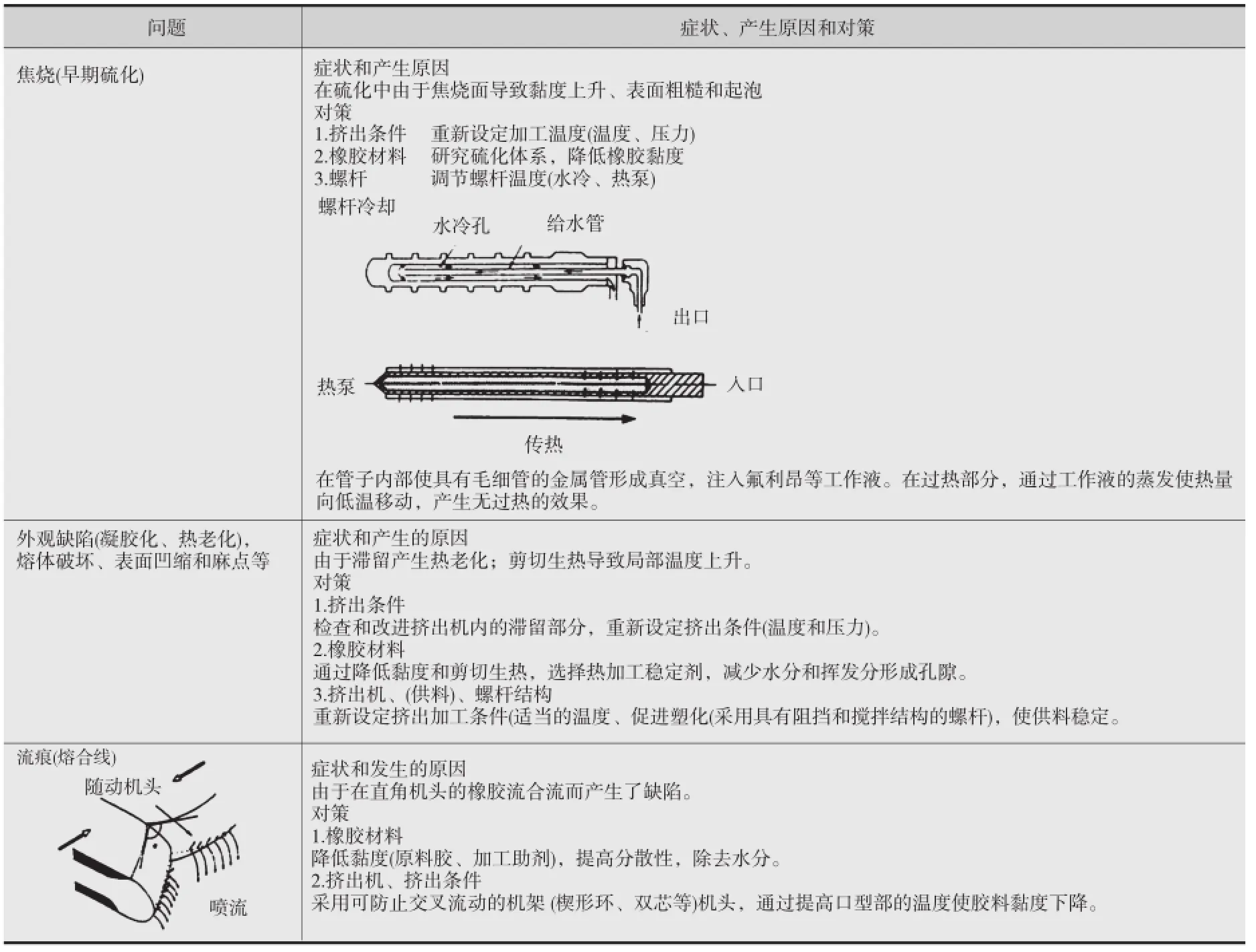

作为在加工中产生的问题,可以列举的有焦烧、外观缺陷、流痕、口型前膨胀、气泡和凝胶化等,认为这全都是由于热控制不良所致,也不为过。其中,具有代表性的问题及其解决措施列于表3。

表3 与挤出、注射成型中的加热、传热和胶料流动有关联的研究课题

在橡胶加工过程中,焦烧是一个最难把握且令人头痛的问题。外观缺陷也是产生几率最大,令人苦苦思索而不得其解。特别是用直角机头和螺杆挤出的制品,其流痕与决定制品质量的表面缺陷有关联。这些问题都与上文谈到的机筒、螺杆、机头和口型的加热、冷却以及剪切生热的控制是否得法密切相关。

3 结束语

以上汇总了挤出机、注射成型机的螺杆挤出部位的热控制和橡胶胶料的流动行为。

[责任编辑:张启跃]

参考文献:

[1] 西泽仁. 押出·射出成形機のスクリュー押出部での热制御とゴム流動及び発生する课题[J]. 日本ゴム協会誌,2015(4):136-143.

中图分类号:TQ 330.4+4

文献标志码:B

文章编号:1671-8232(2016)07-0032-08

收稿日期:2015-12-04