气道喷射增压机型超级爆震问题解决与燃烧系统优化

2016-09-06乔海波刘黎敏李克俊张梓龙石峻铭长城汽车股份有限公司技术中心河北保定071000河北省汽车工程技术研究中心

乔海波 刘黎敏 李克俊 张梓龙 石峻铭(1-长城汽车股份有限公司技术中心河北保定071000 2-河北省汽车工程技术研究中心)

气道喷射增压机型超级爆震问题解决与燃烧系统优化

乔海波1,2刘黎敏1,2李克俊1,2张梓龙1,2石峻铭1,2

(1-长城汽车股份有限公司技术中心河北保定071000 2-河北省汽车工程技术研究中心)

基于一台1.5L气道喷射增压机型设计验证过程中活塞烧蚀、环岸断裂问题,引出近些年才逐渐暴露出的气道喷射增压机型超级爆震问题,并提供了一种质量问题分析解决办法和正逆向燃烧系统优化思路。正向角度探究潜在失效问题真因,从根源方面消除潜在失效风险,逆向角度增强燃烧系统零部件的抗失效能力,最高效地降低甚至消除故障的潜在可能性。针对燃烧系统这一多因素综合作用的复杂问题,不需要过多考虑单一因素对于目标的贡献量大小,在不产生负面效果的基础上,应尽可能地考虑各子因素的叠加作用,以消除潜在失效风险。

气道喷射增压活塞烧蚀环岸断裂超级爆震

引言

随着全球汽车保有量的增加,日益繁重的交通压力所造成的安全问题不容忽视,各大汽车厂商均有因各种安全隐患而大量召回的实例,其中不乏一些因为发动机本身设计匹配所导致的质量问题。

活塞[1],作为发动机燃烧系统中工作环境最为恶劣的运动件,其承受燃料燃烧所产生的高温高压和高频冲击,并将燃料发出的热能通过曲柄连杆机构转换为发动机的输出转矩,发挥着整个发动机的核心作用。当发动机出现超级爆震时,其爆压可达正常值的2~3倍,远超过发动机设计最大爆发压力,对活塞及其他燃烧室零部件造成严重破坏。

1 活塞失效问题描述

某四缸气道喷射汽油机整车试验过程中出现多例加速无力、发动机铛铛异响,且排气管冒蓝烟等故障,对驾驶性造成了非常恶劣的影响,对于高速行驶的汽车也存在严重的安全隐患。拆解发动机发现均为活塞烧蚀、活塞环岸断裂、活塞裙部碎裂等故障,并伴随有不同程度的火花塞鼻端陶瓷体烧蚀、断裂、碎裂等,详见图1。

图1 活塞失效故障图片

2 活塞失效故障分析

2.1活塞本体结构分析

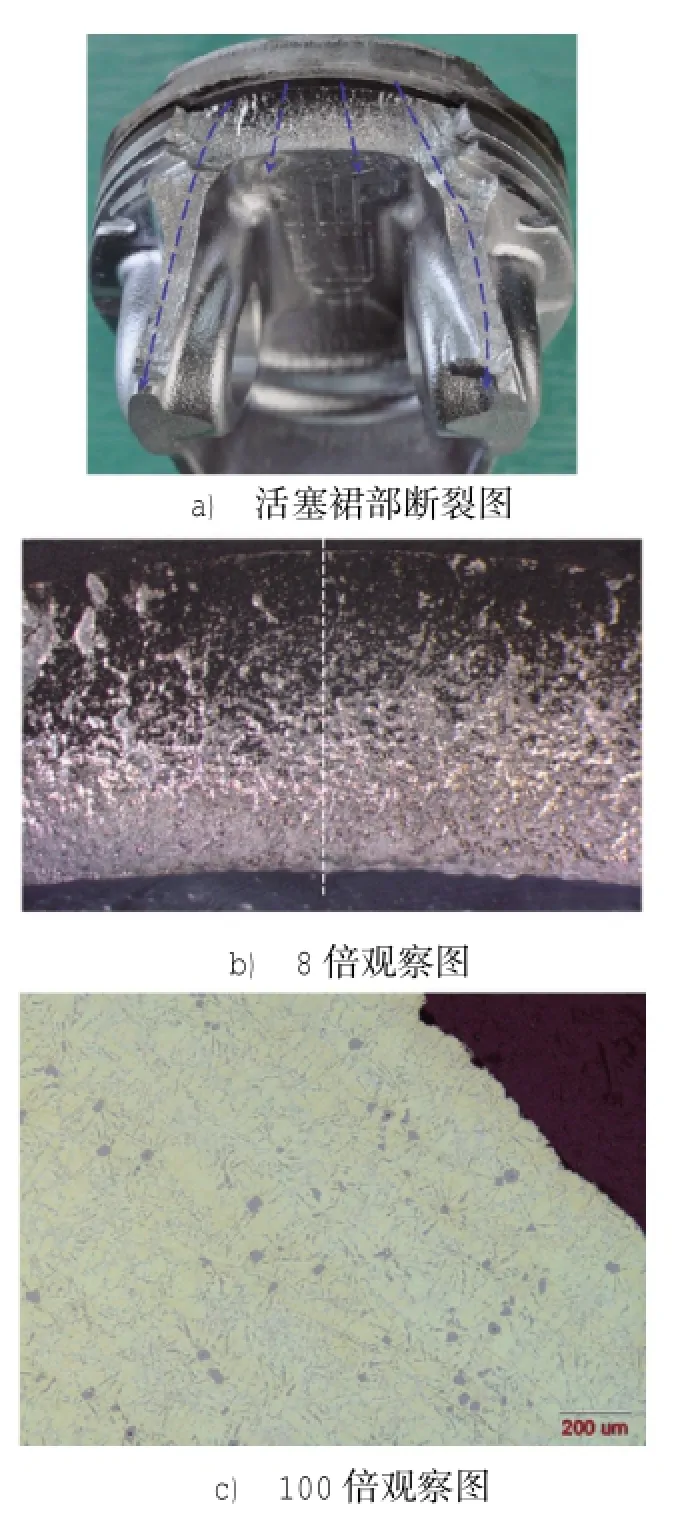

以活塞裙部断裂情况为例,对失效活塞进行常规观察,如图2所示,一环岸断裂发生在次推力面,开始于一环槽,延伸至裙部。8倍率观察失效起始区域,未见任何明显铸造缺陷。100倍率放大观察断裂区域,原始的硅晶体和金属间化合物均匀一致地分布在各等大的固溶体基质中,属常规现象,金相组织正常。在火力岸顶面能观察到清晰的爆震痕迹,特征是存在阳极氧化层和铝基层材料损失的明显侵蚀痕迹,判定该断裂形态具有典型的异常燃烧引起材料机械过载特征。

图2 活塞失效观察图

2.2问题再现与确认

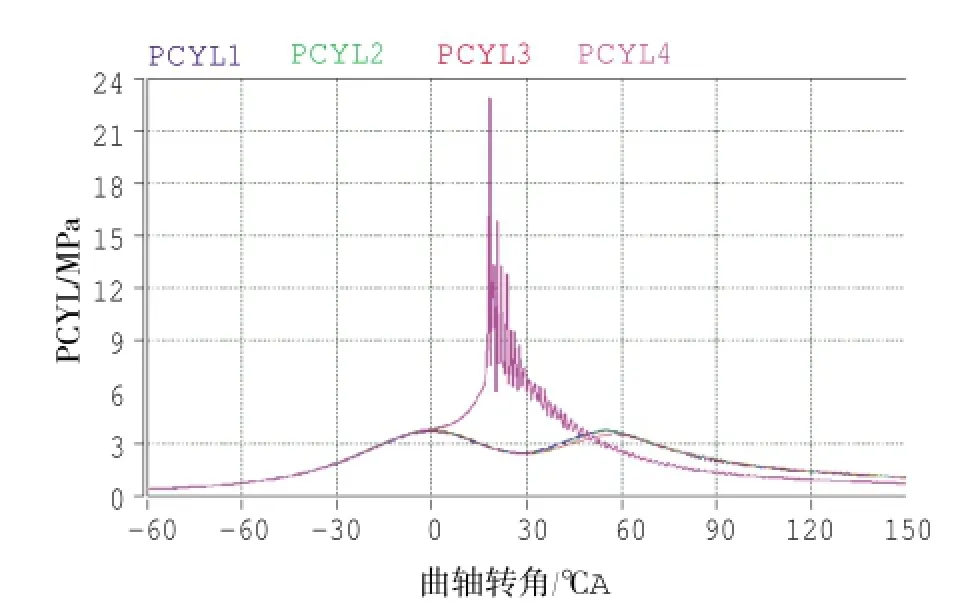

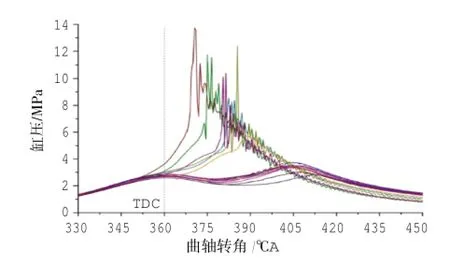

模拟故障车辆失效发生时的运行工况,对该发动机进行台架试验验证,发现在低速大负荷区域存在异常燃烧,最大爆压达到23MPa,并伴随剧烈压力震荡,如图3所示,也就是所谓的超级爆震,与失效活塞检测得出的失效判定原因相吻合。

图3 异常燃烧缸压曲线

综上,判定导致该机型活塞烧蚀、环岸断裂等故障的原因是发动机异常燃烧产生了超级爆震,高温、高压和高频压力震荡导致了失效发生,因此解决此问题的根本措施是优化燃烧系统、消除异常燃烧。

3 早燃影响因素分析

借鉴前期各机构研究成果,针对容易引起异常燃烧的发动机边界条件一一进行排查验证,总结各因素对燃烧的影响规律。

3.1汽油、机油油品分析

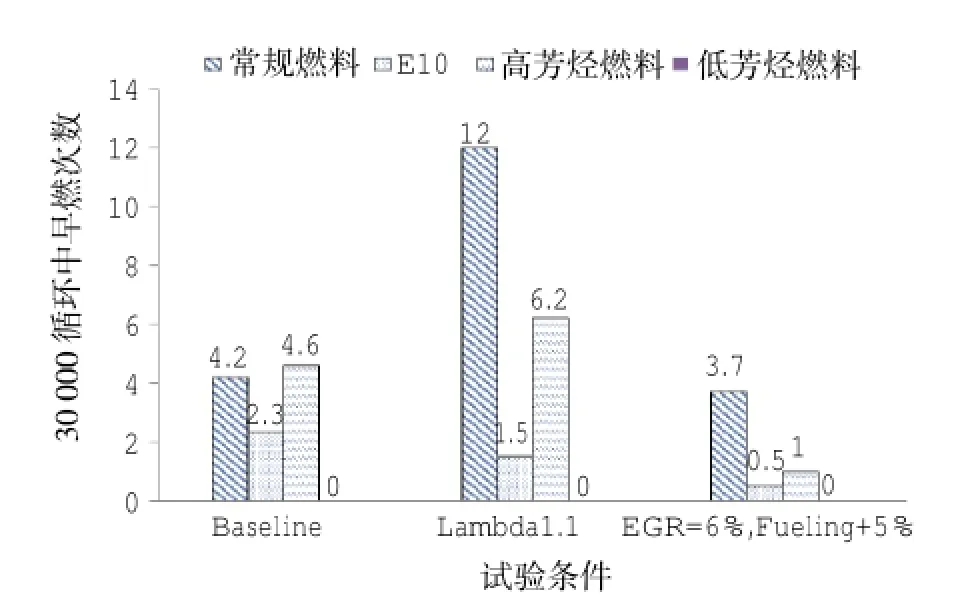

燃油品质一定程度上决定了燃烧质量的好坏[2],劣质的机油不仅容易导致抗爆性能的不足,也会使燃烧室内严重积碳,导致压缩比升高,进而引发异常燃烧。美国西南研究院研究发现[3],芳香烃(汽油调和剂)含量的不同对早燃发生频率有不同程度影响,如图4所示,低的芳香烃含量有助于抑制早燃的发生。

图4 芳烃对早燃的影响

多家机构研究发现[4],附着在缸孔内壁或者通过曲轴箱通风系统等各种途径进入燃烧室的机油,与喷入燃烧室的燃油混合会发生复杂化学反应,生成一种自燃点较低的长链HC结构,在某些特定工况下被缸内高温点燃,形成早燃,严重者引发超级爆震。

因此,车辆运行应尽可能使用主机厂经过试验验证的指定牌号机油以及不低于指定牌号的燃油,以保证发动机性能,防止因油品差异引起失效问题的发生。

3.2沉积物对燃烧的影响

燃油在贮存、运输过程中,容易发生氧化反应,生成胶状物质。这些胶状物质按汽油的溶解性可分为:可溶胶质和不可溶胶质。可溶胶质进入燃烧室和汽油一起燃烧后,就会在进气门、活塞顶部、活塞环槽、燃烧室、火花塞等部位形成许多坚硬的积碳。

发动机工作时,燃油或窜入燃烧室的润滑油也不可能百分之百燃烧,未燃烧的部分油料在高温和氧的催化作用下形成盐酸和树脂状的胶质,粘附在零件表面上,再经过高温作用进一步浓缩成沥青质和油焦质等复杂的混合物,即所谓的积碳。

这些积碳主要通过三种方式影响超级爆震,一是阻碍燃烧室传热效果,使随后换气过程中的气体温度处于相对较高水平;二是这些积碳从燃烧室壁面脱离之后,成为热点;三是减少了燃烧室容积,提高了压缩比,造成燃烧室压力温度过高,引发早燃。

3.3燃烧室结构的影响

燃烧室是由缸盖、缸体、活塞等零部件共同组合而成,对于非完全铸造型的燃烧室,在加工过程中难免会形成一些尖点结构,在连续的缸内燃烧加热下,这些尖点温度逐渐升高,形成炽热点,在某些特定工况引发混合气的自燃。

在发动机详细设计阶段,应对影响燃烧系统冷却的水套结构及活塞冷却喷嘴的工作条件与燃烧室温度进行充分的分析匹配,确保缸盖、活塞燃烧室等工作在合理温度范围内。

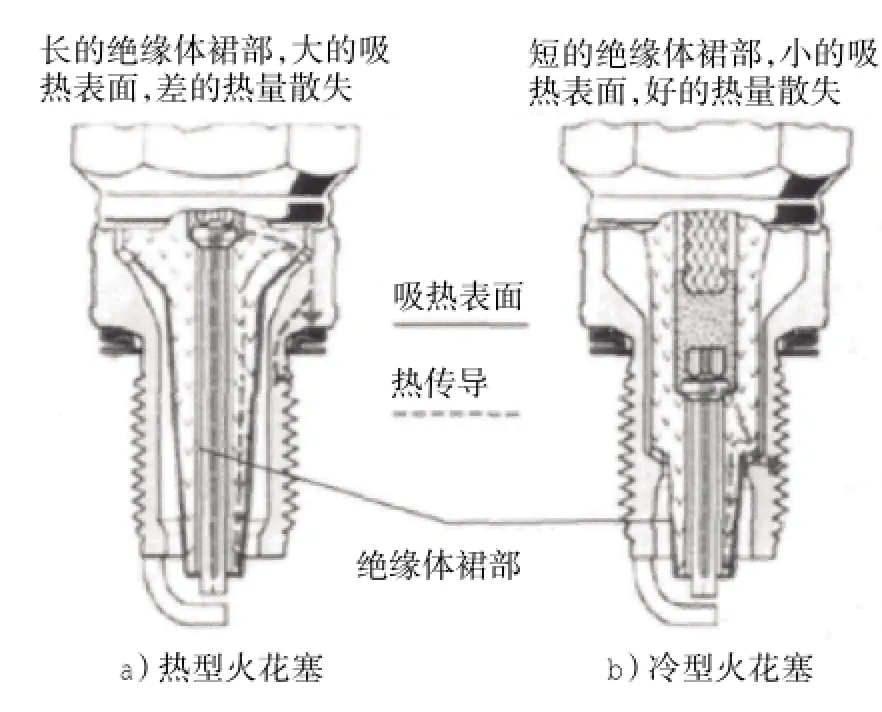

3.4火花塞性能的影响

车用发动机依照负载、工作原理、压缩比、转速、冷却方式、燃油的不同而具有不同的特性。同一支火花塞可能在一种发动机中形成高热状态,而在另一种发动机中仅仅达到较低的工作温度。热值过高,即散热不够,火花塞温度过高,会导致爆燃,易使火花塞头部陶瓷烧损、电极熔解等;而热值过低,散热过快,易使火花塞温度过低,绝缘体尖端会被燃烧的沉积物严重淤塞,形成分流回路而使点火失败。同样有数据显示,在火花塞热值匹配试验中,某一个循环失火后,下一个循环容易出现超级爆震。高、低热值火花塞结构对比见图5。

图5 高、低热值火花塞结构对比

4 改善措施及效果验证

4.1汽油油品分析

针对该故障原因的分析,主要从燃油抗爆性、胶质含量、烃含量,机油的金属成分含量等方面进行了检测和分析。

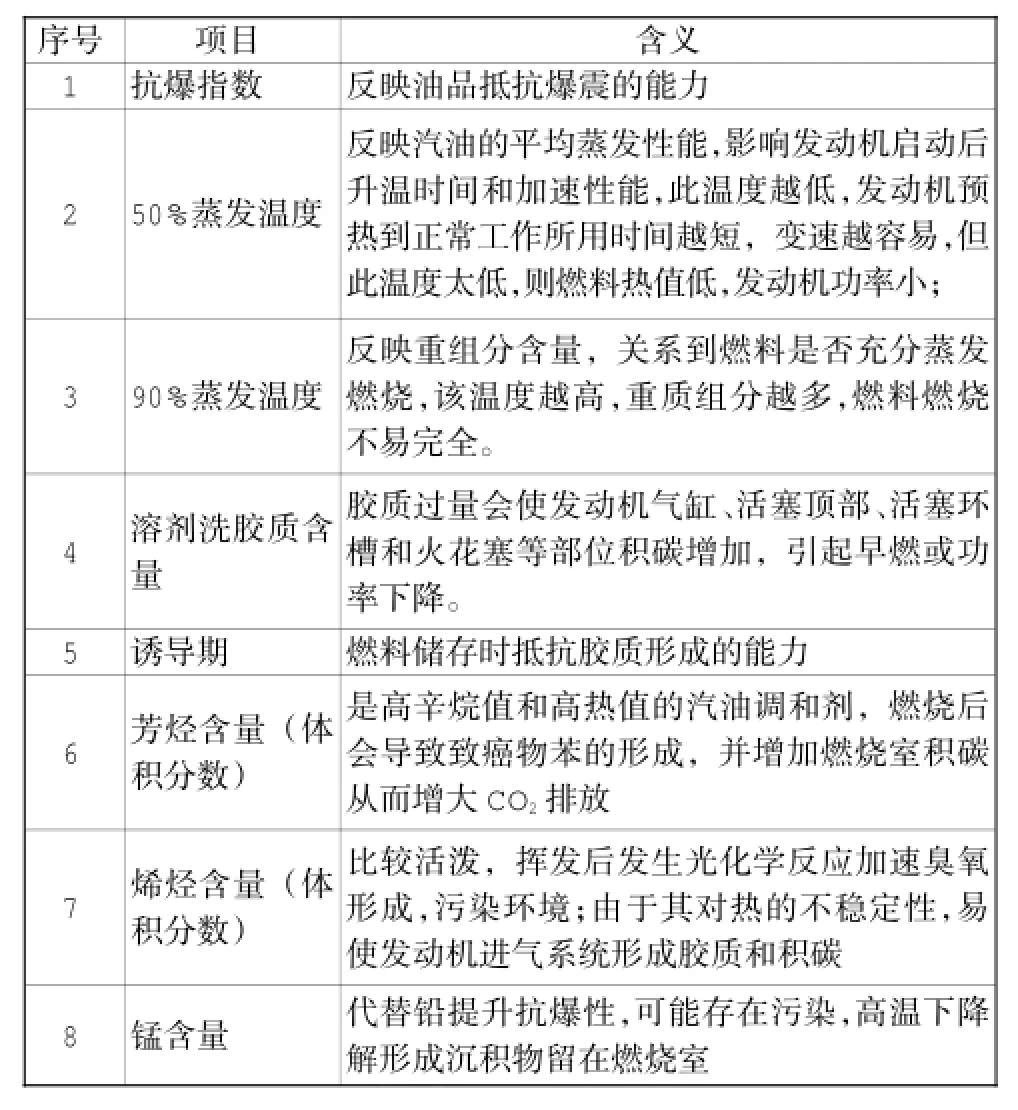

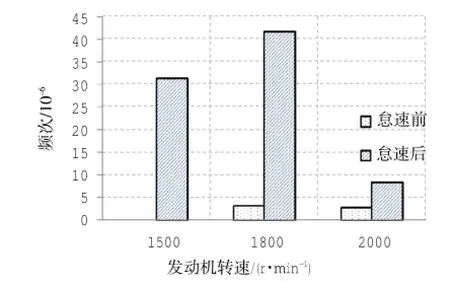

相关检测参数功能如表1所示,具体检测结果如表2所示。

表1 相关检测参数功能

表2 汽油检测结果

根据GB 17930-2013《车用汽油》,故障机2所用燃油烯烃含量略高于标准,其他相关参数均满足国标要求,未见明显异常。

4.2积碳问题确认

4.2.1早燃试验验证

怠速工况燃烧稳定性较差,缸内易形成积碳,因此将此工况作为累积积碳的试验工况,对该工况运行前后的超级爆震情况进行比较,确定积碳对发动机早燃问题的影响程度。

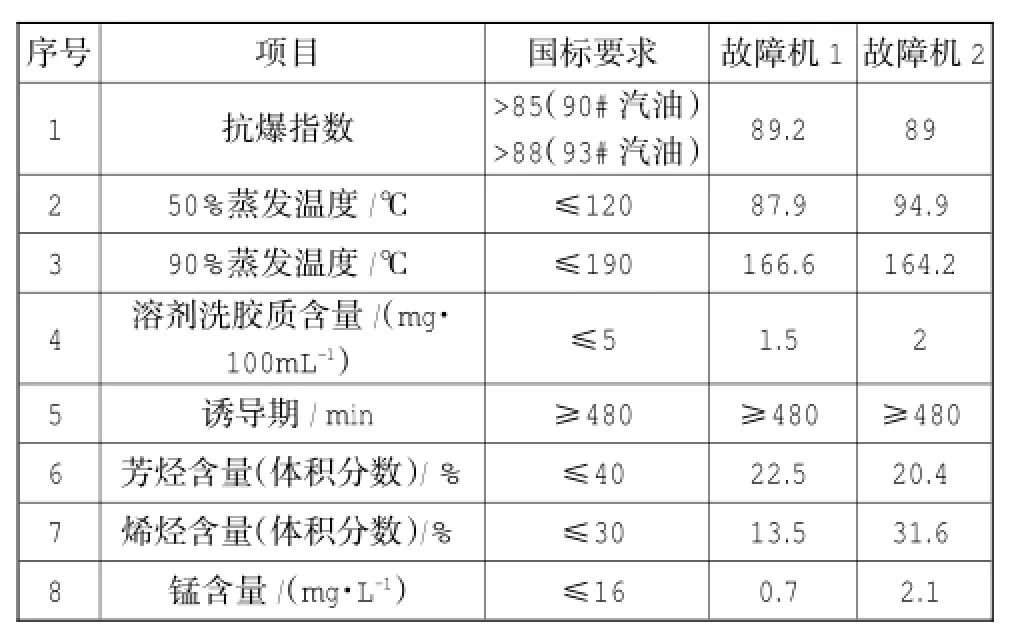

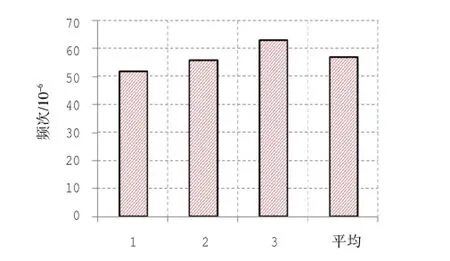

为确保试验准确性,在相同条件下分别对三个转速对比验证三次,分别取三个转速的平均值进行对比,如图6所示。

图6 怠速前后异常燃烧频次

经验证,怠速后的超级爆震出现频次明显高于怠速前。也就是说,沉积物的增加使缸内散热不良,燃烧温度升高,加重了超级爆震情况。

4.2.2空燃比确认

针对此问题,对整车NEDC工况空燃比闭环控制情况进行确认,验证NEDC各运行工况下空燃比实际情况,如图7所示。结果显示过量空气系数均在1左右,满足该工况的理论混合气要求。

全负荷工况下为提升性能、降低排气温度以保护增压器、催化器等,不可避免地需对混合气有不同程度加浓,而且加浓后对降低燃烧室温度,降低超级爆震问题发生概率是有利的。

图7 NEDC循环工况空燃比检测

4.3燃烧室结构优化

4.3.1温度场测量

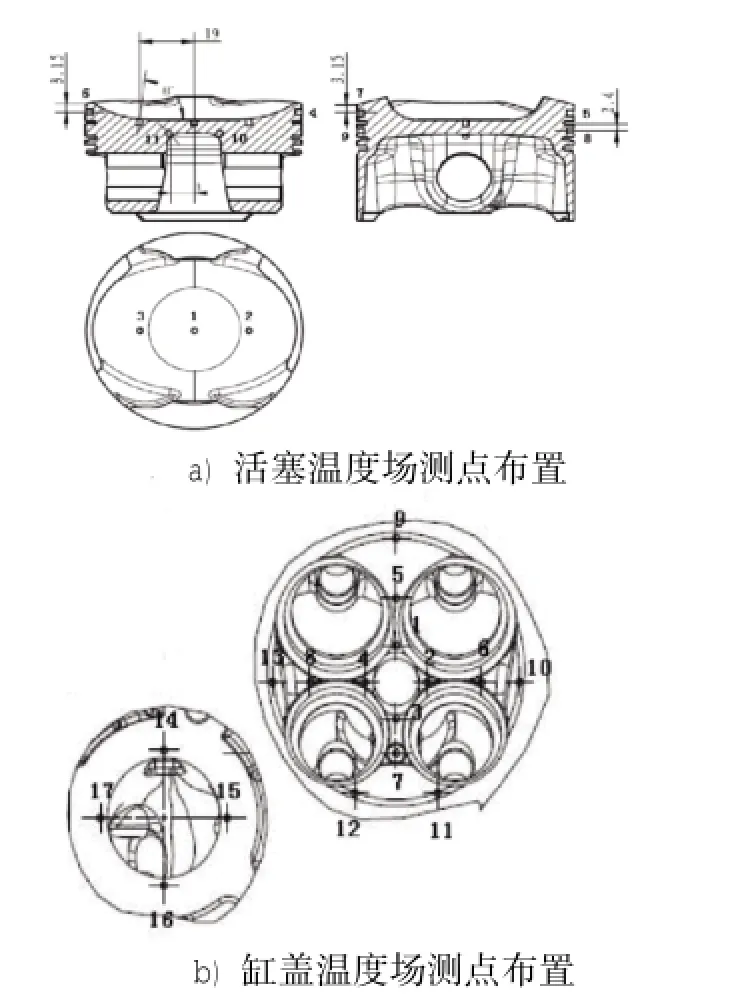

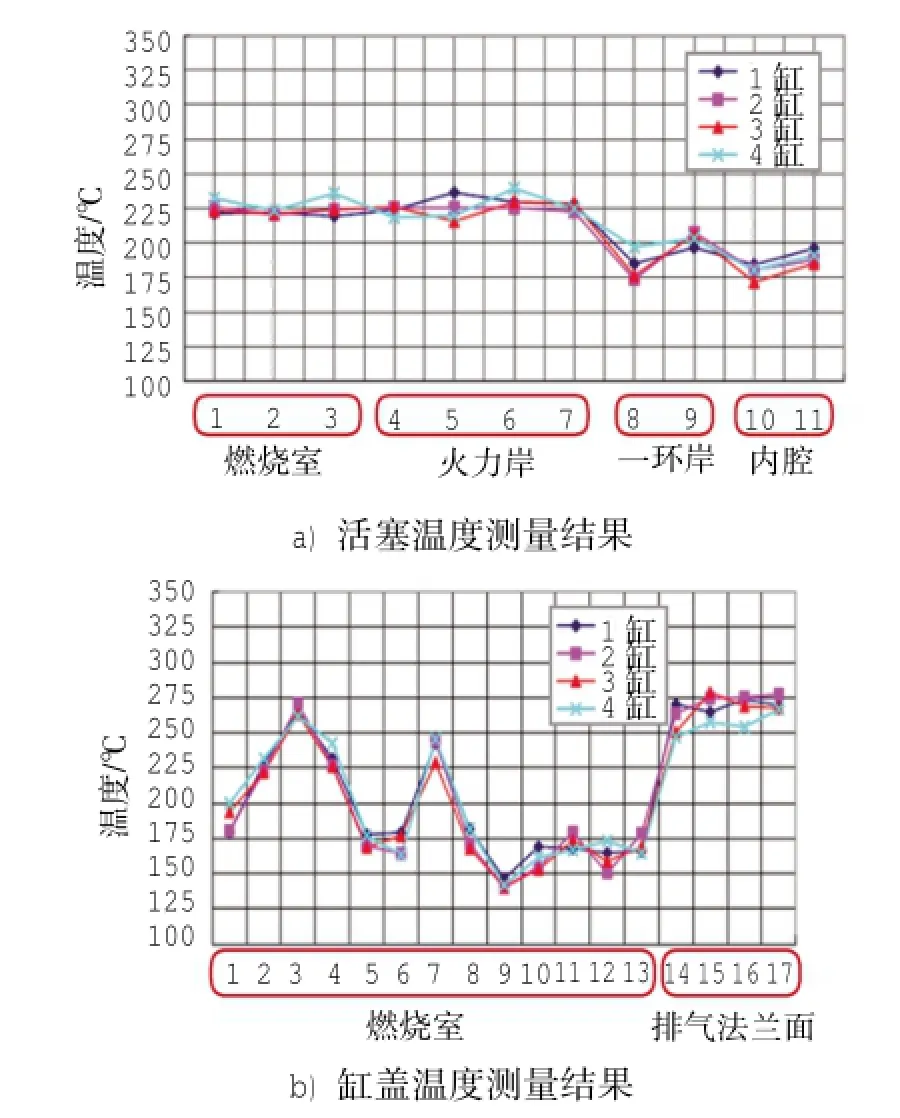

FEV研究指出燃烧室壁面温度大于680~1000K时都有可能引起混合物自燃,为确定组成燃烧室的活塞和缸盖壁面是否因温度过高而引起早燃,对缸盖和活塞燃烧室进行温度场测试,按照图8中所示位置布置温度场测点,测量发动机经0.5h磨合后在全速全负荷工况稳定运行2h,试验后测量嵌入在测点的硬度塞的状态变化以确定燃烧温度。活塞和缸盖测点的温度测试结果如图9所示。

图8 温度场测点分布

图9 温度场测量结果

由试验结果可见,各缸温度分布基本一致,其中活塞温度场四缸测点6(前端火力岸)温度最高,为239℃(512K),燃烧室中心温度232℃(505K)。缸盖温度场三缸测点15(排气法兰面)温度最高,为279℃(552K),燃烧室最高温度(排气鼻梁区)为270℃(543K),均未达到FEV判定的自燃温度。

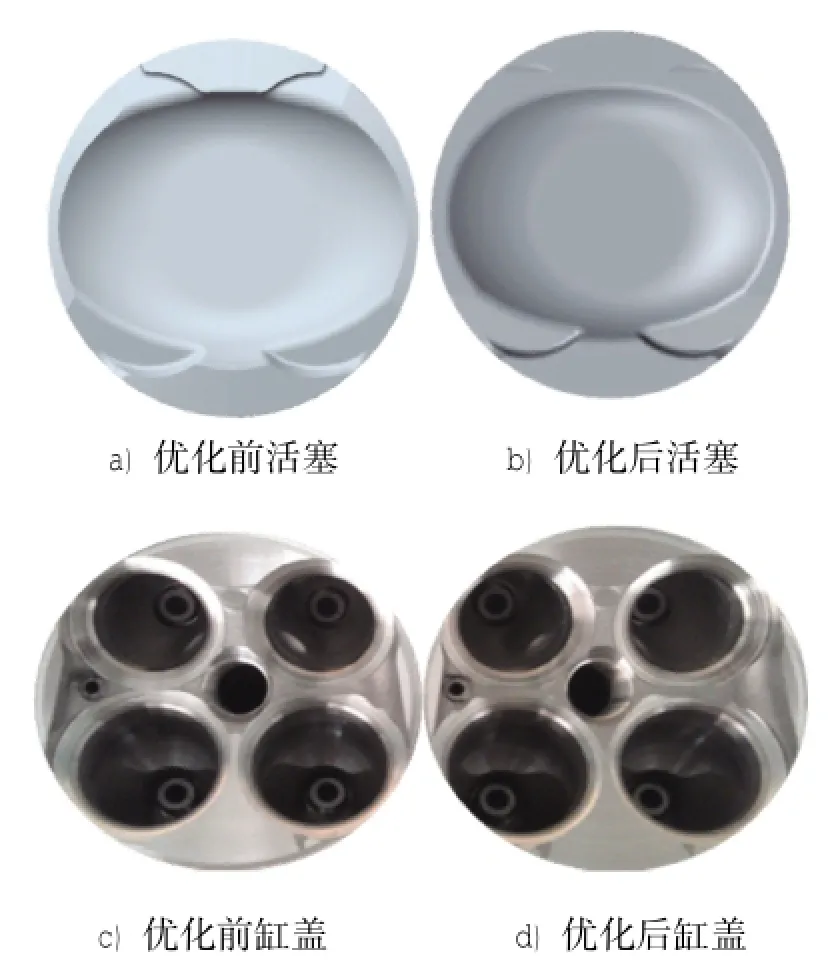

4.3.2结构优化验证

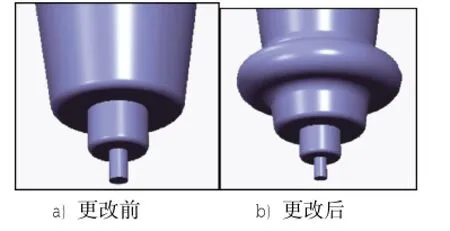

为确认尖角结构影响,对活塞及缸盖燃烧室结构进行优化,去除缸盖进排气门间尖点,优化活塞鼻梁区挤气结构,如图10所示。

图10 活塞、缸盖优化前后结构对比

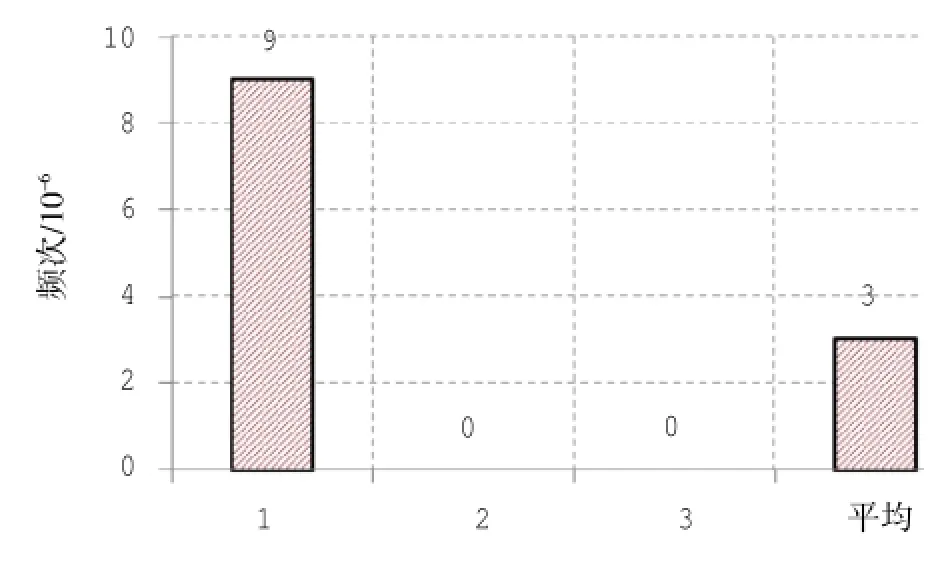

共进行三次反复验证,试验结果如图11所示,可见燃烧室结构优化后对超级爆震问题并无明显改善,并不是造成活塞失效问题的主因。

图11 燃烧室结构优化验证结果,1 800r/min工况

4.4火花塞热值更改

4.4.1热值更改及验证

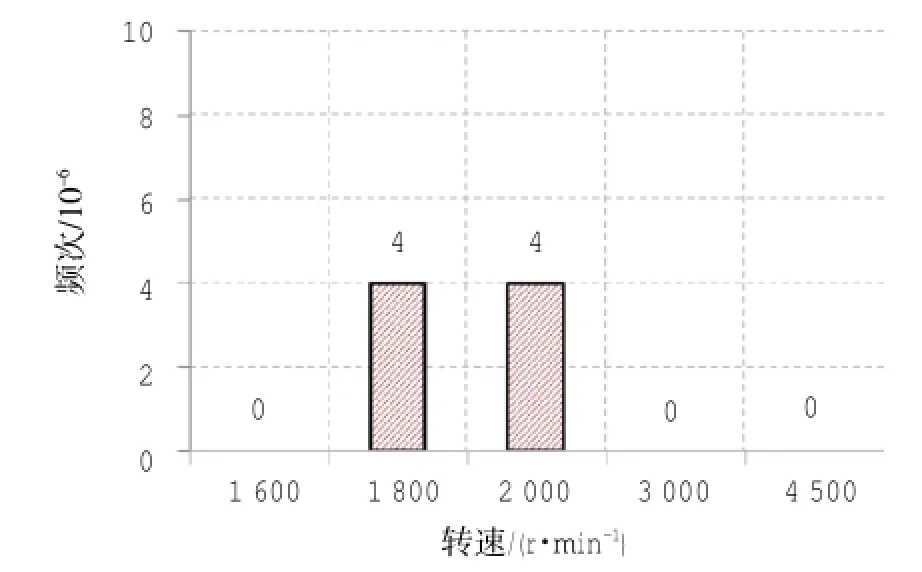

将火花塞热值8调整到6,即增加火花塞中心电极鼻端陶瓷体与金属壳体接触面积,减小吸热面积,增加散热面积,以降低陶瓷体温度,降低其温度过高引起混合气自燃的风险。试验结果如图12所示。

图12 火花塞热值更改验证结构,1 800r/min工况

超级爆震频次平均3×10-6,满足行业内通用的5×10-6以内的接受标准。随后对包含其他转速在内的五个外特性点再次验证,均满足5×10-6接受标准,如图13所示。

图13 其他转速验证结果

由此确认,引起异常燃烧的根本原因为火花塞热值不合理,火花塞局部高温形成了缸内热点,促使混合气自燃。

4.4.2风险识别及确认

为防止火花塞热值更改后所带来的积碳严重和失火等失效风险,采用厂家推荐的鼻端伞棱结构型式,如图14所示,该型式可避免鼻端陶瓷体表面积碳后火花爬至陶瓷体根部导致缸内失火的问题,如积碳严重,电火花在伞棱处对金属壳体放电,可正常点燃缸内混合气,并且对表面积碳起到清洁作用,如图15所示。针对该型式火花塞,在经过试验台架上的火花塞匹配试验、可靠性试验,和参照日标JISD 1606《汽车火花塞适应性试验》机型的低温循环启动试验后,试验结果通过,满足使用要求。

图14 火花塞结构优化对比

图15 鼻端陶瓷体伞棱结构火花塞放电试验

4.5标定策略优化

该项优化是对超级爆震问题解决效果的加强以及对汽车发动机提供逆向保护功能,目的是通过一系列标定数据动作防止发动机在某些异常情况下出现连续性的超级爆震导致严重失效问题出现。通常在增压直喷机型中已经具备该功能。

4.5.1控制策略

1)20s内出现1次早燃,系统加浓且作用一段时间;2)20s内出现2次早燃,系统减小气门重叠角;3)20s内出现3次早燃,系统自动将最大负荷降低40%。

4.5.2策略设定

首先,对超级爆震燃烧数据进行大量的统计分析,如图16所示,得出超级爆震爆发压力峰值在10 ~20°CA ATDC范围内,并对达到发动机设计最大爆发压力的燃烧循环在该转角范围内转化的爆震传感器电压信号强度进行积分计算,将积分值作为触发超级爆震保护策略的阈值。设定ECU对该曲轴转角内爆震信号积分值进行监控,并按照上述控制策略进行保护动作。

图16 超级爆震燃烧数据

4.5.3小结

电控系统策略只能在出现超级爆震之后才开始采取保护措施,进行发动机保护,但已经出现的超级爆震对发动机的损坏无法避免。一定周期循环后,发动机未出现超级爆震,控制系统才能恢复正常,使发动机性能也恢复正常,待下一次超级爆震出现后再次进行保护控制。

5 结论

1)本文中涉及到的活塞烧蚀、环岸断裂问题的真因,是发动机产生异常燃烧,即超级爆震,缸内高的爆发压力、高频压力震荡和高的燃烧温度最终造成了活塞的烧蚀和断裂失效。

2)火花塞热值不合理,散热不良,造成中心电极陶瓷体温度过高,是本案例中引起早燃进而导致超级爆震的主要原因。

3)火花塞热值由8改为6后,超级爆震的发生频次由初始的40~50×10-6降低到5×10-6可接受范围内。

4)为避免低热值火花塞造成积碳过多引起点火失效问题,改良了鼻端陶瓷体结构,采用伞棱结构,有效降低了失火概率。

5)为进一步保证发动机的运行安全,开发并应用了气道喷射控制系统的早燃保护策略,在发生超级爆震后实施一系列保护控制,避免连续的超级爆震造成发动机零部件失效。

6)因发动机设计形态各不相同,不同的机型所产生超级爆震的原因也不尽相同,本文中提到的各项验证措施,均为潜在的早燃触发原因,所采取的试验验证方法和思路可供后续机型的设计开发工作借鉴参考。

1周龙保.内燃机学[M].北京:机械工业出版社,1999

2倪计民.汽车内燃机原理[M].上海:同济大学出版社,1998

3 Manfred Amann,DariusMehta,Terrence Alger.Engine operating condition and gasoline fuel composition effects on lowspeed pre-ignition in high-performance spark ignited gasoline engines[R].SAE Paper 2011-01-0342

4 Manfred Amann,Terrence Alger,Barry Westmoreland.The Effects of piston crevices and injection strategy on lowspeed pre-ignition in boosted SI engines[R].SAE Paper 2012-01-1148

The Solution of Superknocking and Optim izing of Combustion System of a PFITurbocharged Engine

Qiao Haibo1,2,Liu Lim in1,2,LiKejun1,2,Zhang Zilong1,2,Shi junm ing1,2

1-Technical Center,GreatWallMotorCompany Limited(Baoding,Hebei,071000China)2-HebeiAutomobile Engineering Technology&Research Center

Based on the piston erosion and 1st land fracture problem ofa 1.5L PFIturbo charged engine, we focus on the Super Knock of PFI turbo charged engine in recent years,and present a quality problem solution and the forward-reverse direction thinking to optimize the combustion system.For the forward direction,we research the real reason of the Super Knocking,and remove the potential failuremode and effects,for the reverse direction,improving the intensity of related parts,and removing thebaneful influence to themarket.For the combustion system including many factors,it is unnecessary to take notice of how much each factor can influence combustion.If it is notbad for the engine theoretically,we should add all these factors together tomake theenginebetter.

PFI,Turbo charged,Piston erosion,Piston land fracture,Super Knocking

TK411+.2

A

2095-8234(2016)02-0032-07

2016-01-06)

乔海波(1987-),男,助理工程师,主要研究方向为汽车发动机燃烧系统零部件研究设计及整机性能开发。