GH4169合金反挤压成形模具磨损

2016-08-31李伟伟余心宏

李伟伟, 余心宏

(西北工业大学 材料学院, 西安 710072)

GH4169合金反挤压成形模具磨损

李伟伟,余心宏

(西北工业大学 材料学院, 西安 710072)

基于修正Archard磨损模型,采用数值模拟方法系统分析了GH4169合金反挤压成形过程中各挤压工艺参数对模具磨损的影响规律。结果表明:在选取的参数范围内,挤压凸模最易产生磨损失效的区域为凸模圆角处,模具最大磨损深度随凸模圆角半径及坯料预热温度的增大而降低,随摩擦系数的增大而增大;当挤压速率小于100 mm/s时,模具最大磨损深度随挤压速率的增大而减小,当挤压速率大于100mm/s时,模具最大磨损深度随挤压速率的增大先增大后减小。最佳工艺参数坯料预热温度1020 ℃,摩擦系数0.05,变形速率100mm/s,模具预热温度300 ℃时模具磨损量最小,为9.28×10-3mm。

高温合金;反挤压;模具磨损;数值模拟

GH4169作为镍基高温合金中应用最广泛的合金牌号之一,在高温条件下具有强度高、抗氧化、抗辐射、热加工性能优异等特性,广泛应用于航空、航天、能源和电力等领域[1-2]。对于镍基高温合金材料来说,由于强度很高、塑性成形温度范围很窄,塑性加工工艺很难控制[3],而且组织性能对变形热力参数高度敏感,所以对其加工成形多集中在锻造工艺,而对挤压工艺研究相对较少。

热挤压成形工艺相较于锻造工艺具有较高的材料变形能力及产品精度,所以其在工业生产中占有较大的比重。但对热挤压成形工艺来说,模具工作环境较差,长时间承受高温、高压、反复循环应力等作用,导致模具极易因产生磨损、疲劳开裂、塑性变形等失效而报废[4]。Lange等[5]研究发现:在金属精密塑性成形特别是高温成形中,因磨损而造成的模具失效约占整个模具失效的70%,所以模具磨损是影响模具寿命的关键性因素。苗培壮等[6]等通过分析金属温热成形中模具磨损的最新进展,总结得出降低模具磨损,提高模具寿命可从模具材料改性及工艺参数优化两方面着手。而为预测模具磨损量,Archard建立了模具磨损理论的基本经验模型[7]。此后国内外许多学者对该模型进行了修正,如Kang等[8-9]为考虑磨损累计效应,引入了锻打系数n和锻造时间t,通过硬度当量H/H(T,t,winitial)进行了Archard模型修正,同样Lee等[10]为考虑温度变化对模具硬度H及磨损系数K的影响也进行了Archard模型修正,而这一修正模型正是目前许多学者对热成形工艺模具磨损方面研究的依据。国内在热挤压及模具磨损方面研究多集中于铝合金[11-12]等,对高温合金研究较少,因此本工作为提高热挤压模具使用寿命,基于修正Archard模型对GH4169合金反挤压模具磨损情况进行分析,研究凸模圆角半径及挤压工艺参数(坯料预热温度、摩擦系数、变形速率和模具预热温度)对模具磨损的影响规律。

1 挤压模具磨损模型分析

Archard磨损模型作为经典经验模型,目前已被大量用来预测模具磨损情况,表达式如下:

(1)

该经验模型认为模具磨损深度W正比于模具与坯料之间的磨损系数K、模具表面正应力P以及模具与坯料之间的相对滑动距离L,而反比于模具硬度HV,其中磨损系数和模具硬度为常量。但事实上随着模具温度的变化,尤其对于热挤压工艺来说模具温度一般都高于400 ℃,此时的模具材料性能及接触条件会发生显著变化,明显已不再适合于传统的Archard磨损模型,所以基于此LEE等以H13钢作为模具材料对Archard磨损模型进行了修正,并且假设该模型理论仍适用于热挤压成形工艺,但此时的磨损系数和模具硬度不是常量,修正后的磨损模型为:

(2)

式中K(T)和H(T)为温度的函数,而Lee等[10]通过高温环-盘磨损试验及高温硬度试验分别确定了二者与温度的关系,归纳实验数据表达式为:

H(T)=9216.4T-0.505

K(T)=[29.29ln(T)-168.73]×10-6

(3)

式中T为绝对温度。

在热挤压成形工艺中,压力、温度以及速率会随挤压行程的变化而不断变化,如图1所示为挤压过程中的模具表面磨损机理,因此,式(2)可修正如下:

图1 模具磨损机理Fig.1 Mechanism of die wearing

(4)

式中:ΔWij为i位置处第j增量步的磨损量,Lij和Pij分别为此时的滑动长度及模具表面正压力,Kij和Hij分别为此时的磨损系数及模具硬度。

在单次挤压行程中i位置处的总磨损量可表示为:

(5)

式中n为单次挤压行程中模拟步数。

通过有限元分析获取挤压过程中任一模拟步中各个节点的温度、速率及压力分布,将结果代入式(3),(4)即可求得挤压模具各个节点任一模拟步的磨损量,最后将其结果代入式(5)求得基于修正磨损模型的单次挤压行程模具各个节点的总磨损量。

2 模具仿真模拟分析

2.1仿真参数设置

通过DEROEM-3D有限元软件对杯形件进行反挤压热力耦合模拟,获取研究模具磨损问题所需的坯料与模具在各个成形阶段的温度、速率以及压力分布状况。表1所示为实际模拟过程中坯料与模具的材料参数。

表1 坯料与模具的材料参数Table 1 Parameters of billets and die

2.2模具磨损分布

图2 杯形件反挤压模型示意图Fig.2 Schematic plan of backward extrusion

图3 测量点编号示意图Fig.3 Schematic plan of measure points

图4 不同凸模圆角半径下模具磨损分布Fig.4 Wear distribution on the die under different punch radius

反挤压凸模作为挤压成形过程的关键部件,对型材质量的影响最为显著,其在成形过程中承受较大的轴向、径向压力[13],同时与金属间相对滑动速率较大,因此相较于其他模具最易因磨损而失效。故本工作只针对挤压凸模进行研究,采用锥形平底凸模进行成形模拟,图2所示为反挤压1/4模型示意图。采用图3所示的方法对模具工作区取27个测量点,以此来分析挤压过程中凸模表面磨损规律及不同凸模圆角半径对模具磨损的影响。结果表明:模具最大磨损深度随凸模圆角半径的增大而减小。模具按凸模测量点编号可将模具磨损状况分为A,B和C三个区域,如图4所示。区域A对应于凸模工作带,此处模具表面正应力几乎为零,所以模具表面磨损量较小。区域B为凸模圆角处,模具表面磨损量最大,该区域金属变形剧烈,模具温度高,一方面由于模具材料因发生回火软化致使其硬度下降,耐磨性减弱;另一方面由于模具表面的氧化膜作用效果减弱,金属流动速率快,因此模具磨损严重。而区域C处之所以随着测量点编号减小,模具表面磨损量降低,主要是因为此区域内模具与坯料间的相对滑动速率由内向外逐渐增大,同时模具温度升高导致模具硬度降低,由359HV下降到269HV,下降率达25.07%,而磨损系数增大最为明显,由1.96×10-5增大到3.63×10-5,增大率达85.20%,如图5所示,导致磨损严重。

2.3挤压工艺参数对模具磨损的影响

2.3.1坯料预热温度对模具磨损的影响

在热挤压成形过程中,为保证坯料具有较好的塑性,较低的变形抗力,同时能在成形后具有优良的组织性能,所以一般都要对坯料进行预热处理。为探讨坯料预热温度对模具磨损的影响,保持模具预热温度350 ℃,摩擦系数0.05,变形速率50mm/s条件不变,分别取坯料预热温度960 ℃,980 ℃,1000 ℃及1020 ℃进行模拟仿真。

图5 模具硬度与磨损系数分布规律Fig.5 Hardness and wear coefficient distribution on the die surface

由模拟结果分析知,随着坯料预热温度由960 ℃上升到1020 ℃,金属的流动性能得到很大提高,塑性得到有效改善,变形抗力也显著降低,此时挤压行程载荷由1.03×106N降低至8.76×105N,降幅达15.8%,所以映射到模具上就是其所承受的正应力显著降低,虽然模具温度也会增加,见图6a),但并不明显,对模具硬度及磨损系数的影响不大,此时模具表面正应力占主导地位,所以模具磨损的综合效果总体呈下降趋势,如图6b)所示。因此在实际生产中为保证经济性,延长模具使用寿命,可以在确保型材最终质量的前提下提高坯料预热温度,降低模具磨损量。

2.3.2摩擦系数对模具磨损的影响

在热挤压成形过程中,模具润滑状态的好坏不仅关系到挤压过程中的应力、温度及挤压载荷大小分布,同时关系到挤压模具的表面质量及使用寿命。

图6 坯料预热温度对模具温度(a)和最大磨损深度(b)的影响Fig.6 Effect of billet temperature on the maximum tempurature(a) and wear depth(b) of the die

因此为研究摩擦系数对模具磨损的影响,本实验保持模具预热温度350 ℃,坯料预热温度1020 ℃,变形速率50mm/s条件不变,分别取摩擦系数0.05,0.1,0.15,0.2及0.35进行模拟仿真。

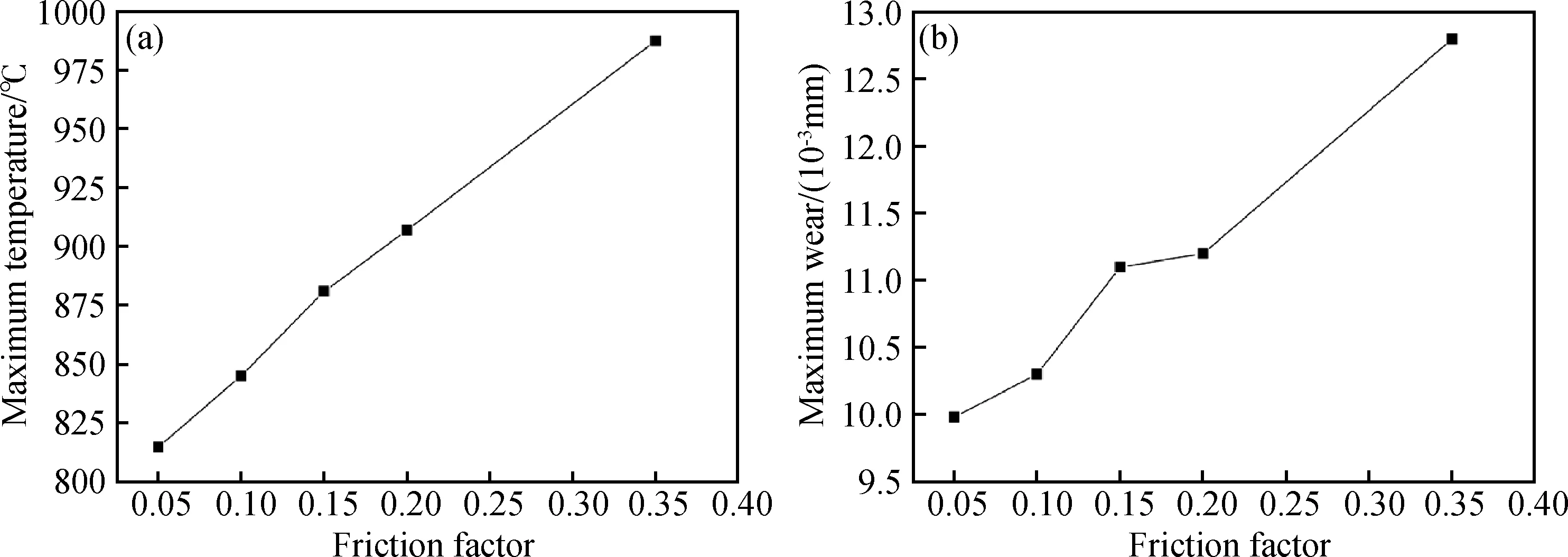

从模拟结果可以看出,随着摩擦系数由0.05增加到0.35,模具表面最高温度变化显著,由814.7 ℃增加到987.5 ℃,如图7a)所示,最大磨损量由9.98×10-3mm增加到12.8×10-3mm,如图7b)所示。这是因为摩擦系数增大,加剧了成形过程中模具与坯料之间的摩擦产热,模具表面温度升高显著,同时摩擦系数的增大也加剧了金属的流动阻力,这虽然减小了坯料与模具之间的相对滑动速率,但另一方面挤压载荷变化显著,最大载荷分别为8.76×105N,9.13×105N,9.83×106N,9.97×105N和1.18×106N,映射到模具上表现为模具受力急剧增加,当摩擦系数m>0.2时最为明显,模具磨损程度也越大。

图7 摩擦系数对模具温度(a)和最大磨损深度(b)的影响Fig.7 Effect of friction fractor on the maximum temperature(a) and wear depth(b) of the die

2.3.3变形速率对模具磨损的影响

GH4169合金可变形温度范围很窄,所以合适的变形速率的选取至关重要。为研究变形速率对模具磨损的影响,本实验保持模具预热温度350 ℃,坯料预热温度1020 ℃,摩擦系数0.05条件不变,同时参考不锈钢、镍基合金等材料的挤压速率选取经验[14-15],分别取挤压速率20 mm/s,50 mm/s,100 mm/s,150 mm/s,200 mm/s进行模拟仿真。

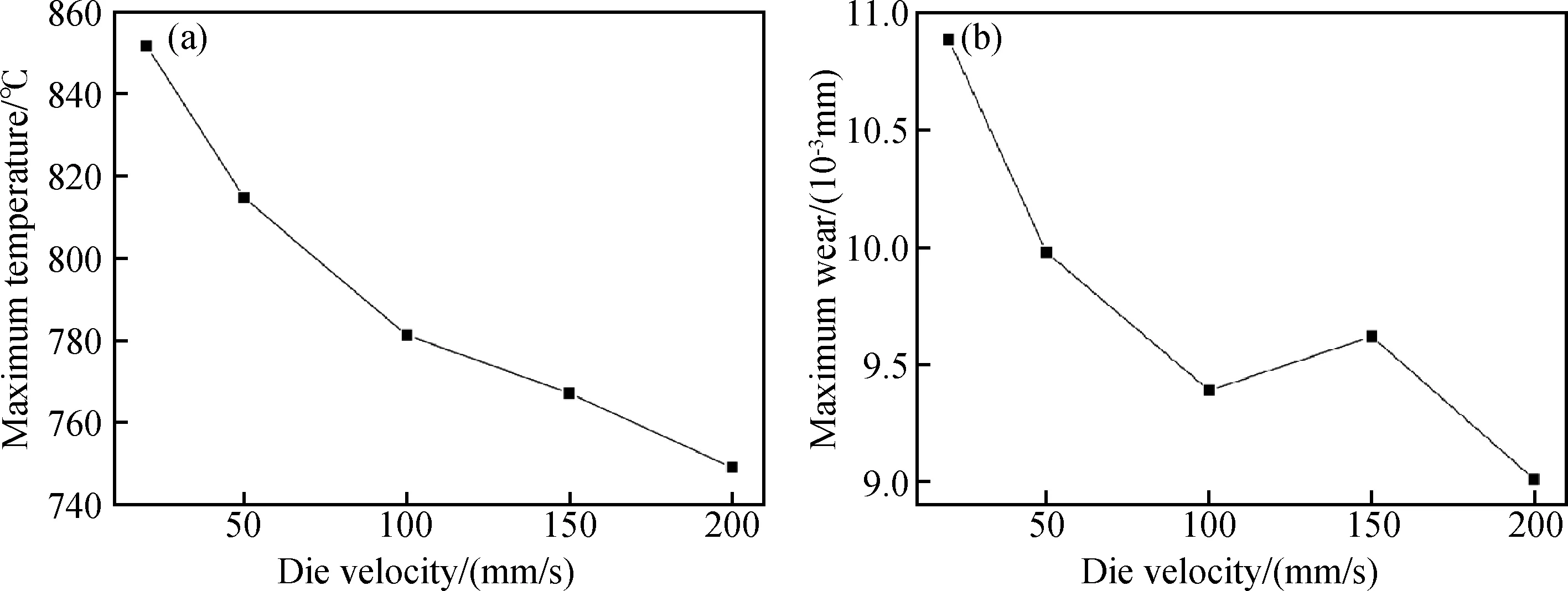

模拟结果表明:随着变形速率由20 mm/s逐渐增加到200 mm/s,模具表面最高温度降低,但降低趋势随变形速率的增大而逐渐平缓。这是因为虽然挤压速率增加会加剧坯料与模具之间的摩擦生热,促进模具升温,但由于挤压速率增加所造成的挤压变形时间缩短,使得模具与坯料间的热传递作用减弱效果更加明显,所以模具温升呈现为下降趋势,如图8(a)所示。然而随着挤压速率的增大模具最大磨损量变化却表现出相反的趋势,当变形速率由20 mm/s增加到100 mm/s时,模具最大磨损量降低,但随着变形速率的继续增大,模具最大磨损量先增加后降低,在150 mm/s时达到最大值,此时磨损量为9.62×10-3mm。这是因为整个挤压行程中模具温升降低,模具耐磨性增强,而挤压速率除在100 mm/s增加到150 mm/s时产生模具表面正压力显著上升,其余阶段均无显著影响,所以模具最大磨损量总体变化趋势如图8(b)所示。本研究中,由于GH4169合金初熔点为1210 ℃,当变形速率为200 mm/s时,坯料最高温度已达1200 ℃,而合金成分变化会影响合金初熔点,所以若GH4169合金在冶炼过程中出现成分波动,则其初熔点可能会降低至1200 ℃或者以下,造成挤压过程中坯料部分区域熔化。因此,为保证挤压型材综合性能,提高模具使用寿命,对GH4169合金杯形件反挤压速率选取100 mm/s。

图8 变形速率对模具温度(a)和最大磨损深度(b)的影响Fig.8 Effect of extrusion speed on the maximum temperature(a) and wear depth(b) of the die

2.3.4模具预热温度对模具磨损的影响

对于热挤压成形工艺来说,由于坯料所处温度较高,所以必须对模具进行合适的预热处理,以免模具因预热温度过低产生激冷激热而损坏,或因预热温度过高使其抗磨损性能下降而影响寿命。因此为研究模具预热温度对模具磨损的影响,本实验保持坯料预热温度1020 ℃,变形速率50mm/s,摩擦系数0.05条件不变,分别取模具预热温度250 ℃,300 ℃,350 ℃,400 ℃,450 ℃进行模拟仿真。

模拟结果如图9(a),(b)所示,当模具预热温度从250 ℃增加到300 ℃时,模具最大磨损量减小。这是因为此阶段的模具温度低,易于产生脆性断裂失效,而随着模具表面温度的升高,模具表层会形成一层氧化膜以减小金属表面的接触面积,降低模具表面磨损深度[16];当模具预热温度大于300 ℃时,一方面由于坯料与模具间的粘结性增强,金属流动阻力增大,另一方面挤压结束后模具表面温度过高,模具材料因回火软化导致硬度下降,综合作用促使模具磨损加剧。因此,本研究中可取的模具最佳预热温度为300 ℃。

图9 不同模具预热温度对模具温度(a)和最大磨损深度(b)的影响Fig.9 Effection of die temperature on the maximum temperature(a) and wear depth(b) of the die

3 结论

(1)GH4169合金杯形件反挤压成形过程中,挤压凸模易发生磨损失效,模具最大磨损深度主要集中于凸模圆角部位且随其圆角半径的增大而增大,受模具与坯料间的温度、速率及模具表面正应力分布共同影响。

(2)整个挤压行程中,除变形速率外各工艺参数的降低均会促使模具温升降低,提高模具表面耐磨性;模具最大磨损深度随坯料预热温度的增大而降低,随摩擦系数的增大而增大;当挤压速率小于100 mm/s时,模具最大磨损深度随挤压速率的增大而减小,当挤压速率大于100 mm/s时,模具最大磨损深度随挤压速率的增大先增大后减小;当模具预热温度由250 ℃增加到300 ℃时,模具最大磨损深度呈下降趋势,随着模具预热温度的继续增大,模具最大磨损深度增大。

(3)GH4169合金杯形件反挤压成形模拟中最佳工艺参数为坯料预热温度1020 ℃,摩擦系数0.05,变形速率100 mm/s,模具预热温度300 ℃,模具磨损深度为9.28×10-3mm。

[1] 王珏,董建新,张麦仓,等.合金管材正挤压工艺优化的数值模拟[J].北京科技大学学报, 2010, 32(1):83-88.

(WANG J, DONG J X, ZHANG M C,etal. Numerical simulation for optimization of the extrusion process of GH4169 tubes [J]. Journal of University of Science and Technology Beijing, 2002, 32(1): 83-88.)

[2] 韦家虎,董建新,喻健,等.δ相对GH4169合金热变形行为的影响[J].航空材料学报, 2012, 32(6):72-77.

(WEI J H, DONG J X, YU J,etal. Influence of δ Phase on Hot Deformation Behavior of GH4169 Alloy [J].Journal of aeronautical materials,2012, 32(6):72-77.)

[3] 王忠堂,张士宏,程明,等.高温合金管材包套挤压工艺及组织性能研究[J].锻压技术, 2010, 35(4):48-51.

(WANG Z T, ZHANG S H, CHENG M,etal. Study on technology and microstructure of superalloy GH4169 during tube coating extrusion [J]. Forging & Stamping Technology, 2010, 35(4): 45-51.)

[4] 彭必友,殷国富,傅建,等.铝型材挤出速率对模具磨损程度与的影响[J].中国有色金属学报, 2007, 17(9):1453-1459.

(PENG B Y, YIN G F, FU J,etal. Effect of extrusion velocity to wear degree of aluminum profile [J]. The Chinese Journal of Nonferrous Metals, 2007, 17(9): 1453-1459.)

[5] LANGE K, CSER L, GEIGER M,etal. Tool life and tool quality in bulk metal forging[J].CIRP Annals-Manfacturing Technology, 1992, 41(2):667-675.

[6] 苗培壮,胡成亮,庄新村,等.金属温热成形模具磨损问题的研究进展[J]. 模具工业,2013,39(10):10-14.

(MIAO P Z, HU C L, ZHUANG X C,etal. Development on the wear of metal warm/hot forming dies[J]. Die&Mould Industry, 2013, 39(10):10-14.)

[7] ARCHRAD J F.Contacts and rubbing of flat surface[J].Journal of Applied Physics, 1953, 24(8):981-988.

[8] KANG J H, PARK I W, JAE J S,etal.A study on die wear model considering thermal softening:(I) Construction of the wear model[J].Journal of Materials Processing Technology, 1999, 96(1/2/3):53-58.

[9] KANG J H, PARK I W, JAE J S,etal.A study on die wear model considering thermal softening:(II) Construction of the wear model[J].Journal of Materials Processing Technology, 1999, 94(2/3):183-188.

[10]LEE R S, JOU J L.Application of numerical for wear analysis of forging[J].Journal of Materials Processing Technology, 2003, 140(13):43-48.

[11]方刚,王飞,雷丽萍,等.铝型材挤压数值模拟的研究进展[J].稀有金属, 2007, 31(5):682-688.

(FANG G, WANG F, LEI L P,etal. Review of numerical simulation for extrusion process of aluminum alloy profile [J]. Chinese Journal of Rare Metals, 2007, 31(5): 682-688.)

[12]林高用,冯迪,郑晓燕,等.基于理论的挤压次数对模具磨损量的影响分析[J].中南大学学报自然科学版, 2009, 40(5):1245-1251.

(LIN G Y, FENG D, ZHANG X Y,etal. Analysis of influence of extrusion times on total die wear based on Archard theory [J]. Journal of Central South University(Science and Technology), 2009, 40(05): 1245-1251.)

[13]王嘉.反挤压凸模形状对挤压成形工艺的影响[J].模具技术, 2009, 1(1):0024-0026.

(WANG J. The influences of various punch shapes of backward extrusion [J]. Die and Mould Technology, 2009, 1(1): 0024-0026.)

[14]LOF J, FEM BLOKHUIS Y. Simulation of the extrusion of complex thin-walled aluminum sections[J].Journal of Materials Processing Technology, 2002, 122(1):344-345.

[15]BYON S M, HWANG S M. Die shape optimal design in cold and hot extrusion[J].Journal of Materials Processing Technology, 2003, 138(3):316-324.

[16]周杰,赵军,安治国.热挤压模磨损规律及磨损对模具寿命的影响[J].中国机械工程, 2007, 18(17):2112-2115.

(ZHOU J, ZHAO J, AN Z G. Wear rule and effects on the die service life during hot extrusion [J]. China Mechanical Engineering, 2007, 18 (17): 2112-2115.)

Die Wear during Backward Extrusion of GH4169 Profiles

LI Weiwei,YU Xinhong

(School of Materials Science and Engineering, Northwestern Polytechnical University, Xi′an 710072, China)

Abstract: Based on the modified Archard wear model, the effects of process parameters on the die wear during backward extrusion of GH4169 superalloy were systematically analyzed by numerical simulation.The results show that within the experimental data, the most prone wear area of the punch is rounded corner, the maximum wear depth of the die is decreased with the increase of the radius of rounded corner and billet temperature, but increased with the increase of friction factor. Also the maximum wear depth of the die is decreased with the increase of speed when the forming speed is less than 100mm/s, but when the forming speed is more than 100mm/s, the maximum wear depth of the die is increased first and then decreased with the increase of forming speed. When the optimal parameters are the billet temperature of 1020 ℃, the friction factor of 0.05, the extrusion speed of 100mm/s and the die temperature of 300 ℃, the wear depth of the die is the smallest, about 9.28×10-3mm.

high-temperature alloys; backward extrusion; die wear; numerical simulation

2015-07-24;

2015-08-20

余心宏(1965—),男,教授,主要从事先进塑性成形技术研究,(E-mail)xhyu@nwpu.edu.cn。

10.11868/j.issn.1005-5053.2016.1.003

TG375+.41;TG132.3+2

A

1005-5053(2016)01-0012-06