熔模精铸工艺补全残缺青铜器

2016-08-22刘彦琪

□刘彦琪

熔模精铸工艺补全残缺青铜器

□刘彦琪

图1 器物修复前状态

出土青铜器经常呈现残缺的形态,因此需要通过修复对残缺部位进行补全,以便获得良好的展示陈列效果。常见的青铜器补全工艺有翻模铸造补配及翻模后制作高分子材料补配件补全。翻模铸造补配,即从器物残存的完整耳部及足部翻制石膏模,铸造出补配件后经过打磨刮削使其能够与残缺部位的断面及厚度吻合,然后再将补配件粘接或焊接在残缺部位。翻模后制作高分子材料补配件补全,则是使用石膏、蜡片、硅橡胶等印模材料制作出需要翻模部位的模具,再用高分子材料在模具内浇注成型,制得补配件粘接在器物的残缺部位完成补全。这两种做法的缺点是补配件的尺寸误差较大,后期加工工作量大,必须认真打磨刮削,才能使补配件与器物衔接严密,不但修复周期长,对修复者的操作精度和经验要求较高,而且在修复过程中容易在器物表面留下划痕,影响器表痕迹的真实性。

本文介绍如何使用熔模精铸工艺补全残缺青铜器。以甘肃礼县出土的春秋时期秦式青铜鼎的修复为例,该器物出土后一耳部残缺、一足部残缺、另一足断裂脱落(如图1)。

一、残缺耳部的补全

1.耳部翻模

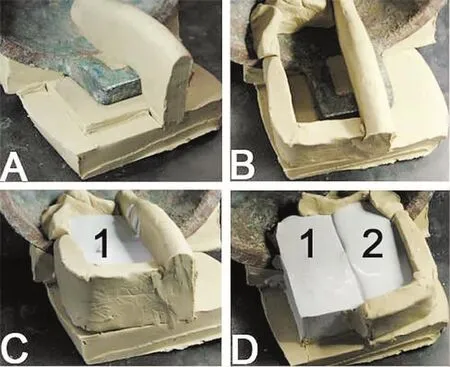

图2 鼎耳范的翻制

图3 耳范结构

图5 制得耳范型芯

商周圆鼎皆有两个对称分布且结构一致的耳,因此残缺耳部的造型可以从同一器物的完整耳部进行翻模复制。最安全的翻模材料是硅橡胶,也可使用易得而成本较低的石膏进行翻模。石膏翻模以原器物耳部为模,翻制而得称为耳部范块。首先需要设计模具的分块方式,为了防止卡模,将耳部穿孔用油泥封堵,使用三块范复制耳部造型,根据耳部横截面形状(耳部外侧较宽、内侧较窄),将分型面设置在耳部外侧。翻模需要逐块进行,每翻制一块耳范都要在器物上需要翻模的部位及模具的分型面上涂抹脱模剂 (医用软皂液或硅油),以防范块与范块或石膏与器物之间粘连而造成翻模失败甚至污损器物。翻制第一块范时要将耳部不需要翻模的部分用油泥包埋起来。具体方法如图2所示:将鼎侧立,耳部外侧贴合在平铺的油泥片表面,将不需要翻模的耳部用油泥块遮盖 (图2-A);将需要翻模部位的四周用油泥块围筑起来(图2-B);向油泥围筑的区域内浇注石膏浆(图2-C);石膏凝固并去掉石膏侧壁的油泥块即可制得范块1,将耳部另一侧用油泥块围筑起来并在范块1的分型面上涂刷脱模剂,向油泥围筑区域内浇注石膏浆,石膏凝固即可制得范块2(图2-D)。将范块1和2周围的油泥块去除并将鼎翻转180度侧立,使耳部外侧向上,在范块1、2的分型面上用刮刀修出半球形凹槽,用油泥将范块1、2四周围筑并浇注石膏浆,石膏凝固后去掉油泥块即可制得范块3,如图3所示为耳部范块结构,范块1、2与3之间通过分型面上的凹槽和突榫进行定位。

耳部翻模完毕,将耳部穿孔内的油泥去掉,将器物清洗干净并干燥。

2.制作耳范型芯

图6 浇注蜡液

图7 打开石膏范得到蜡模

图8 制作完成的耳部蜡模

图9 制作耳部蜡模的石膏铸型

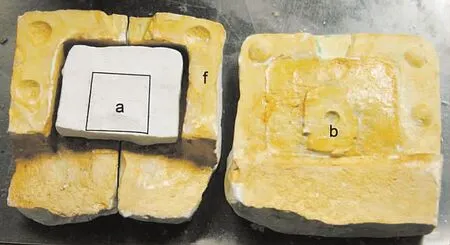

为了未来可以制成空心而壁厚均匀的补配件,需要给耳范配置型芯。如图4,在耳范内壁贴附一层厚度均匀的油泥片,将耳部穿孔部位预留出来,在油泥片上用三棱锥戳印出若干三棱形凹槽(石膏流经此部位便形成型芯上的芯撑)。将三块耳范组装严密,向耳范间的空腔浇注石膏浆,石膏凝固后打开耳范去掉油泥片,即可制得型芯。如图5,型芯与耳范通过型芯中央的突榫a和耳范中央的凹槽b互相配合而完成型芯的定位,型芯表面凸起的三棱锥状芯撑也可以辅助型芯在耳范内定位,型芯和耳范之间的空腔称为型腔,只有确保型芯在耳范内的定位准确才能使型腔厚度均匀,从而避免补配件出现铸造缺陷。

3.耳部蜡模的制作

如图6,将耳范及其型芯安装在圆鼎的残缺耳部,向耳范内浇注液状石蜡。如图7,将耳范打开,即可得到耳部蜡模,石膏型芯则被包裹在蜡模内。由于器物和范块装配时必然存在误差,从图7所示可见蜡模与器物并不能严密配合,蜡模与器物表面也不能平滑过渡。如果采用翻模铸造补配的方法修复这件器物,直接浇铸金属液制得补配件,我们就需要对金属补配件进行细致地打磨刮削以使补配件与器物壁厚一致,使两者过渡平滑。然而,采用熔模精铸工艺增加了一个工艺环节,我们使用了石蜡浇注成型,制得耳部的石蜡补配件,只需要对硬度极低且加工性能良好的蜡模表面进行简单刮削即可制得尺寸精度很高的耳部蜡模。如图8所示为制作完成的耳部蜡模,此时可以将蜡模送至铸铜厂制作石英砂型壳并失蜡浇铸制得补配件,也可以在实验室内按照以下方法制作石膏铸型,浇铸低熔点合金制作补配件。

4.制作石膏铸型

图10 熔模精铸得到的补配件

图11 耳部补配件做旧后效果

图12 耳部补全后效果

如图9,将耳部蜡模从器物上取下并用油泥将四周围合起来,在耳模顶部设置一块楔形油泥以便预留浇口。将石膏浆浇注到油泥围合的区域,待石膏凝固,将石膏周围油泥取下,将石膏内嵌入的楔形油泥拔出,获得浇口,即制得耳部的石膏铸型。

5.熔模铸造

将石膏铸型置入水锅煮沸片刻,将浇口向下或侧向放置,使铸型内的石蜡受热融化而流出。将铸型从水中取出,浇口向下,使铸型内残留的蜡液排出,这时便可获得铸型内中空的型腔。将石膏铸型置于烘箱进行干燥。最后熔化铅锡合金通过浇口向铸型内浇铸金属液。如图10,金属凝固冷却后打碎石膏铸型,即可获得铅锡合金的补配件。由于采用熔模精铸工艺,制得的补配件能够与残缺部位的断面严密配合,无须进行任何刮削和打磨加工便可准确地装配在器物上的残缺部位。如图11为补配件经过矿物颜料作色后的效果,与器物表面质感和色泽近似。将补配件和器物残缺部位断面上涂刷B-72可逆层后,便可使用高分子环氧粘接剂将补配件粘接在残缺部位,修复后的耳部效果如图12所示。

图13 足部翻模

二、残缺足部的补全

1.足部翻模

对器物上残存的另一条足部进行石膏翻模。由于使用的技术和耳部翻模近似,在此不再赘述。如图13,足范为双合范加一块足底范。

2.制作足部型芯

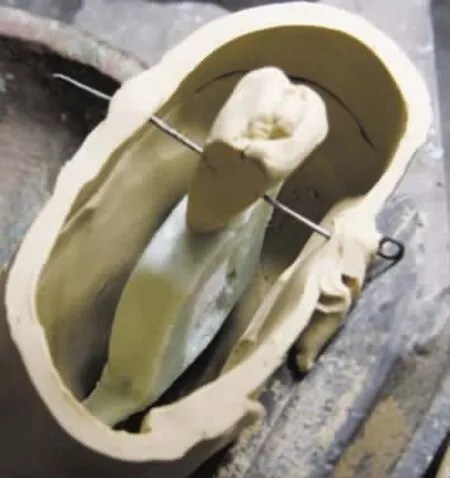

由于足范内壁弧度较大且空间狭小,像耳范那样贴附油泥片的工艺很难操作且无法保证泥片壁厚均匀。经过若干次尝试依然无法达到满意的效果。同一项技术,对于鼎耳的修复适用,对于鼎足的修复则会遇到技术瓶颈。这就要求我们走另外的工艺路线去回避现有技术的瓶颈,在修复的手艺和经验难以在短时间内飞跃的情况下,依然可以设法提高修复的效率和效果。上述理念要求我们使用新的材料和工艺回避油泥的性能缺陷,最终,通过在足范内壁涂刷蜡液而冷却结壳的工艺解决了上述难题,为了便于观察涂刷的蜡液是否均匀,在蜡液内加入少量矿物颜料增加石蜡和白石膏的对比度(如图14)。将两扇足范内壁皆涂挂石蜡并结壳(如图15),如图16,用三棱锥在蜡壳上戳印出若干凹槽,将带着蜡壳的两扇石膏范组装,向其间空腔浇注石膏浆。如图17,待石膏凝固,打开足范,即可获得包裹着石膏型芯的足部蜡模。石膏型芯表面的三棱锥状芯撑将会支撑在足范内壁,帮助型芯定位,确保型芯不会接触足范内壁而使金属液不能顺利流动而造成铸造缺陷。

3.制作铸型并熔模浇铸

对蜡模表面进行修整,便可为其制作铸型。最后进行熔模浇铸,工艺同耳部近似,不再赘述。浇铸完成的足部补配件如图18所示。

三、小结

图14 足范内壁刷蜡

图15

图16 戳印三棱椎形凹槽

图1 7制得足部蜡模

图18 制得的足部补配件

图19 器物修复后效果

通过对这件圆鼎残缺部位的补全,恢复了器物的完整性,便于展示陈列,修复后的效果如图19所示。传统的中国青铜器修复,往往只需要简单的材料和技术即可达到良好的修复效果,但是对修复者的操作经验及其对于材料性能的熟识程度却有很高要求。修复者在入门后往往需要很长时间的练习才能用有限的材料和技术应付各种类型的修复。工艺技术往往具有这样的特点:越是使用有限的技术和单一材料完成操作,这个过程就越是难以学习和掌握,并且这个过程通常被某种难以言说的经验和偶然性所左右,使得技术不易被习得和传播;而将某种技术分解为若干细节并使用多样化的材料,虽然看似将技术复杂化了,但却因其具有更强的模式化和程序化而更易训练和掌握,使技术操作者更容易摆脱手工经验不足的限制。本文介绍的熔模精铸工艺补全残缺青铜器就是在这样的技术思维下完成的,为的是分析和阐释修复技术,而不是追求用最简便的工艺材料完成修复,而在现实的修复操作中,则需要根据不同文物的个性特征选择不同的修复技术和材料。选择修复技术和材料的标准,则要考虑其对文物完整性和真实性的影响,主要原则包括修复的耐久性、安全性、可再处理性、最小干预性。在上述修复工艺中,所用的铅锡合金被长时间的修复实践及材料研究证明其具有较强的耐久性并且不会危及文物的安全长久保存;使用可逆层的高分子材料粘接补配件的方法则保证了修复的可再处理性;由于蜡模制成后从器物上取下再进行铸型制作和浇铸,不会对器物本体的金相结构、器表痕迹等造成干扰,符合修复的最小干预性;另外,这种修复方法还可以在足、耳等铸件加入型芯,便于控制铸件厚度和重量,使铸件的壁厚均匀,一来节省金属材料,更为重要的是保证金属在凝固冷却的过程中可以做到铸件各部位同步冷却,防止铸件上出现缩孔等铸造缺陷,防止铸件尺寸收缩过大,从而保证补配件的质量和精度。

(作者单位:北京大学考古文博学院)

(责任编辑:李泽生)